급감압에 의한 AP/HTPB 복합고체추진제의 소화 특성

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

신속하게 감압되는 환경에 노출되면 연소중인 고체추진제는 소화가 일어난다. 연소되는 중인 고체추진제를 소화하는데 필요한 압력 감소율인 임계감압률을 찾는 실험이 진행되었다. 이를 위해 감압 시점, 감압 속도, 초기 압력, 최종 압력을 조절할 수 있는 감압연소기를 설계 및 제작하였다. 이 실험의 결과는 특정 AP/HTPB 복합고체추진제 조성에서 소화와 비소화 사이의 경계를 결정하는데 사용되었다. 실험 결과 초기 압력과 최종 압력이 소화를 위한 임계감압률에 큰 영향을 미치는 것으로 나타났다.

Abstract

Exposure to a rapidly depressurized environment causes extinction of a burning solid propellant. Experiments have been conducted to determine the rate of depressurization required to extinguish a burning solid propellant. For this purpose, a depressurization combustor was designed and fabricated. The results of this experiment were used to determine the boundary between extinction and non-extinction of AP/HTPB solid propellants under different propellant compositions. Experimental results show that the initial and final pressures have a considerable effect on the critical depressurization rate.

Keywords:

Solid Propellant, Extinction, Depressurization Rate, Critical Depressurization Rate키워드:

고체추진제, 소화, 감압률, 임계감압률1. 서 론

고체추진제는 로켓 추진 시스템에 쓰이는 연료 중 하나이다. 액체추진연료나 하이브리드 연료에 비해 비추력이 떨어짐에도 구조안정성, 안전성, 발사신속도, 저장성 등에 이점이 있어 군사용으로 많이 이용된다. 그러나 추력제어에 큰 어려움이 있다는 단점이 존재한다. 일단 점화되면 추력 중단을 위해 소화시키기 어렵고 그 추력의 조절은 더더욱 어렵다. 따라서 고체 로켓 모터에서는 추력 조절 시스템이 필요하다.

고체로켓의 추력 조절 시스템은 통칭 TCO(Thrust cut-off) 시스템으로 불린다. 이는 연소중인 추진제를 소화시키거나 단을 분리시키는 시스템이며 다음과 같은 용도로 이용된다. 최대사거리를 조절하기 위하여 최대 사거리 이전에 탄두 혹은 탑재물을 분리시킬 때, 다단 로켓에서 단 분리시 후방체와 전방체의 충돌 방지, 마지막으로 비상안전조치로 비행을 중단해야 할 경우에 사용된다. 이러한 시스템의 설계 및 개발을 위해서는 고체추진제의 소화 특성에 대한 선행연구가 필수적이다[1].

국내 고체 추진제는 크게 HTPB(Hydroxy Terminated Polybutadiene) 계열과 NEPE(Nitrate Ester Polyester) 계열, 그리고 기타 추진제로 나뉜다. HTPB 계열은 대부분의 고체추진제에 주력으로 이용되고, NEPE 계열은 무연추진제 등 특수 용도로 주로 이용된다. 기타추진제들은 아직 기술수준이 미흡하여 개발 및 기초연구 중이다. 따라서 현재 가장 많이 이용되는 AP(Ammonium Perchlorate)/HTPB(Hydroxy Terminated Polybutadiene) 복합고체추진제의 소화특성 연구를 진행하였다[1].

고체추진제 소화란 연소실 내에서 모든 화학반응이 정지되는 것을 말한다. 크게 2가지 방법이 있는데 액상 또는 기상의 외부 물질을 연소실 내 연소면에 분무하여 퀜칭시키는 방법은 재시동이 불가하고 분사장치, 퀜칭용액 저장장치 등 추가적인 장치가 큰 부피 및 무게를 차지한다는 단점이 있다. 따라서 보통 연소실을 빠르게 감압시켜 퀜칭시키는 방법을 이용한다. 이는 연소실의 압력을 급격하게 강하시켜 연소화염이 추진제 표면에서 이격되면서 추진제로 전달되는 열속이 감소해 소화가 이루어지는 과정을 거친다[2].

감압 소화에 가장 영향을 크게 미치는 인자는 감압률과 압력강하범위이다. 이 감압률이 충분히 클때는 소화가 이루어진다. 이 외의 경우 비소화 혹은 일시소화 후 재점화 현상이 발생하게 된다. 선행연구자들은 이 소화와 비소화의 경계 구분을 위해 임계감압률이라는 개념을 도입하였다[2].

Ciepluch [3]의 실험 결과에 따르면 연소실의 초기 압력이 증가함에 따라 소화에 필요한 임계감압률이 상승하는 것을 알 수 있다. Merkle 등[2]은 고체추진제 소화에 관한 해석 및 실험적 연구를 진행하였다. 그에 따르면 PBAA(Polybutadiene-acrylic acid), PU(Polyurethane polyether) 계열 복합추진제의 연소실 초기압력, 최종압력 증가에 따른 임계감압률이 증가함을 보여주었다. 또한 산화제 함량, 알루미늄 함량, 연소기 크기, 바인더 종류에 따라 임계감압률의 변화를 확인하였다. 그 외의 선행연구들도 유사한 경향을 보여주었다[3-6]. 하지만 압력강하범위에 대한 실험 데이터는 매우 적어 그에 대한 민감도를 검증하기 어렵고, AP-HTPB 복합고체추진제에 대한 소화 연구 및 실험 데이터가 부족한 것을 알 수 있었다. 국내에서는 최근에서야 실험적 연구를 시작하고 있는 실정이다[6]. 따라서 본 논문에서는 AP-HTPB 복합고체추진제의 초기압력 및 최종압력에 따른 소화 특성에 관한 실험적 연구를 진행하였다.

2. 실험 장치 구성

2.1 실험장치 구성

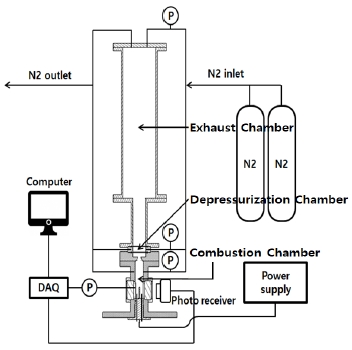

실험장치는 ASME 압력용기 코드와 선행연구들을 참조하여 설계 및 제작하였다[2-5]. 실험장치의 개략도는 Fig. 1에 나타내었다. 실험장치는 크게 연소 챔버(Combustion Chamber), 감압 챔버(Depressurization Chamber), 배기 챔버(Exhaust Chamber)로 구성되며 각각의 부피는 0.55 L, 0.15 L, 26.42 L 이다. 교체가능한 노즐(직경 5~50 mm)을 이용하여 감압률을 조절하고, 알루미늄 격막(두께 0.5~1.5 mm)을 파열하는 방법을 통해 연소챔버의 감압을 실시한다. Fig. 2는 실제 제작된 실험장치의 사진이다.

실험 절차는 다음과 같다. 노즐과 격막, 추진제를 장착 후 각 챔버에 질소를 주입한다. 이때 감압 챔버의 압력은 배기 챔버와 연소 챔버의 중간값으로 한다. 이후 파워 서플라이를 통해 니크롬선으로 추진제를 점화하며, 적절한 시점에 배기 챔버의 밸브를 열어 질소를 배기하면 그 압력 차이에 의해 격막이 파열되면서 감압 챔버의 감압이 이루어진다. 이때 연소시작부터 소화까지의 모든 과정은 포토 리시버(DET10A2)와 압력센서(PCB 113B24, WIKA A-10)를 통해 측정 및 기록한다. 압력센서와 포토 리시버는 20kHz의 속도로 샘플링되었다.

2.2 추진제 조성 및 실험 조건

실험에서 사용한 추진제의 조성은 Table. 1에서 표기한 바와 같다. 이는 국내에서 관심 있는 고체 추진제 조성이다. 실험 조건은 최종 압력을 상압으로 고정한 상태에서 초기 압력 및 감압률을 변화시켜가며 실험을 진행하였다. 이 데이터들을 이용하여 소화와 비소화 사이의 경계를 결정하였다. 그 후, 최종 압력을 6 barg, 10 barg 로 변화시켜 동일한 실험을 진행하여 임계감압률을 구한 후 최종압력이 상압일 때와 비교 및 분석하였다.

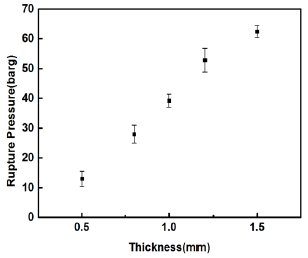

2.3 격막 제원 및 파열 압력 실험

격막은 0.5~1.5 mm의 두께의 알루미늄을 이용해 원형으로 제작하였고 그 중심에는 파열의 용이함을 위하여 0.3 mm 깊이의 십자홈을 내었다. Fig. 3은 그 알루미늄격막들이 어떤 압력에 파열되는가에 대한 실험 결과이다. 보는 바와 같이 평균값에서 5 bar 이내의 재현성을 보이는 것을 알 수 있다.

2.4 감압률 및 소화 측정 방법

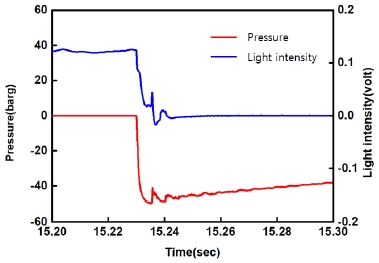

Fig. 4는 대표적인 실험결과 데이터를 나타내었다. 감압 시점과 Light Intensity가 줄어드는 시점이 일치하는 것을 확인할 수 있다. 감압률의 측정은 감압하는 동안 계속해서 변화하기도 하고 측정장치 자체의 노이즈도 있으므로 매우 정밀한 측정이 어렵다. 따라서 감압률의 비교를 위해 감압률의 계산 기준을 정의할 필요가 있다. 본 논문에서는 초기 연소 압력의 절반의 압력에 도달하는 시간을 기준으로 하여 감압률을 계산하였다.

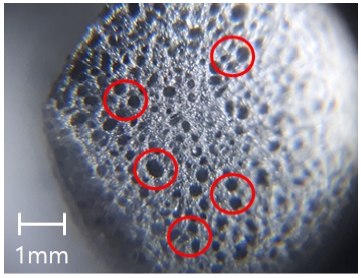

Fig. 5는 50 barg에서 소화된 고체추진제 표면 사진이다. 고압에서 연소 중인 고체추진제는 바인더보다 AP가 먼저 열분해가 일어난다[7]. 소화 후의 사진을 보면 AP가 있던 곳이 함몰된 것을 알 수 있고 감압소화 과정이 연소 메커니즘에 큰 영향을 미치지 않고 빠른 시간 내에 이루어 졌다고 판단하였다.

3. 실험 결과 및 분석

3.1 초기압력에 따른 임계감압률

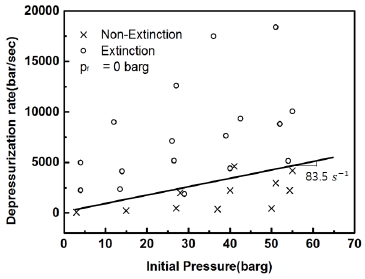

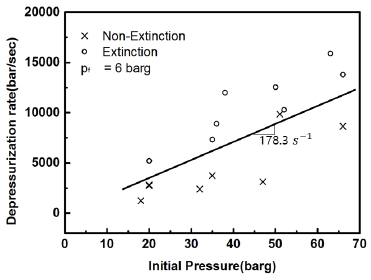

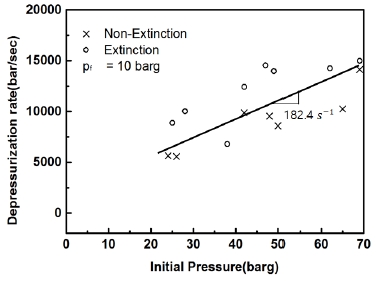

Fig. 6-8은 각각 최종 압력을 0 barg, 6 barg, 10 barg로 고정한 상태에서 초기 압력과 감압률을 변화시켜가며 임계감압률을 구한 그래프이다. 세 가지 실험 모두 연소실의 초기 압력이 증가할수록 고체 추진제의 소화에 필요한 임계감압률이 상승하는 선형적인 관계를 보였다. 이는 선행연구자들의 다른 고체 추진제를 사용한 실험 경향성과 잘 일치하였다[2-4]. 고체추진제의 소화를 위해서는 고체 내의 열분포 혹은 고체 추진제의 표면온도를 변화시켜 고상에서 열분해가 일어나지 않도록 해야 한다. Merkle의 연구에 따르면 고상으로의 열전달은 고온 가스, 즉 화염에서의 전도 및 복사 열전달이 있다. 고압에서 연소할수록 기상의 밀도가 커지고 화염의 두께가 줄어든다. 또한 고체추진제의 표면 온도는 압력의 함수이며 압력이 증가함에 따라 지수함수로 상승하며 이에 따라 고압에서 추진제의 열분해속도, 즉 연소속도가 빨라진다[2]. 그러므로 고압으로 갈수록 표면온도의 변화를 위해서는 큰 연소율(압력) 변화가 필요한 것을 알 수 있다. 따라서 고압에서 기상에서 고상으로의 열 되먹임을 차단하고 이를 소화시키기 위해선 더 큰 감압률이 필요한 것으로 보인다.

3.2 최종압력에 따른 임계감압률

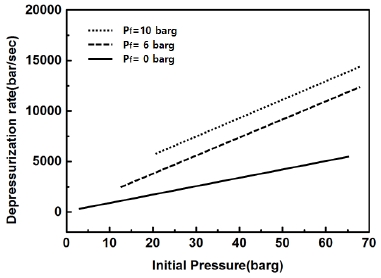

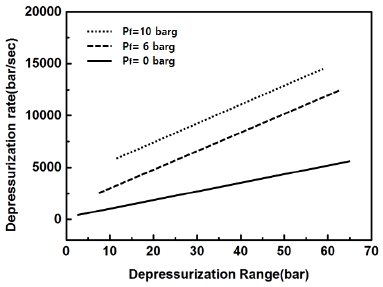

Fig. 9-10은 최종압력이 변화함에 따라 임계감압률이 어떻게 변화하는지를 나타낸 그래프이다. Fig. 9는 x축을 초기압력으로 하여 비교하였고, Fig. 10은 x축을 총 감압량으로 하여 나타내었다. 비교해보면 최종압력이 증가함에 따라 고체 추진제 소화에 필요한 임계감압률이 증가하는 것을 알 수 있다. 최종 압력이 상압일 경우 초기압 60 barg에서 임계감압률이 약 5000 bar/sec, 최종 압력 6 barg에서는 약 10000 bar/sec, 최종 압력 10 barg에서는 약 12500 bar/sec 로 나타났다. 최종의 저압이 높다는 것은 고체추진제의 표면온도와 분해율이 비교적 높은 구간으로 감압했다는 뜻이다. 따라서 소화가 어려워지므로 소화에 필요한 임계감압률은 증가하는 것으로 보인다.

이 결과를 보정하여 Fig. 10과 같이 총 감압량을 기준으로 비교해 보아도 최종압력이 증가함에 따라 임계감압률을 상승하는 것을 보여주므로 총 감압량 보다는 최종 압력이 소화에 더 큰 영향을 미치는 변수임을 알 수 있다.

4. 결 론

본 논문에서는 연소기의 초기 압력, 감압속도, 최종 압력을 조절할 수 있는 장치를 설계 및 제작하여 AP/HTPB 복합고체추진제의 소화 특성에 관한 실험적 연구를 진행하였다.

고체추진제 소화를 위해 필요한 임계 감압률은 초기 압력이 높아짐에 따라 선형적으로 높아지며 대기압으로의 감압에서 가장 낮다. 최종 압력이 높아짐에 따라 임계감압률이 높아진다. 또한 임계감압률에 미치는 영향은 총 감압량보다 최종 압력이 더 큰 것으로 보인다. 어느 압력으로 감압하느냐에 따라 소화에 필요한 임계감압률이 크게 변한다. 따라서 최종의 저압이 고체추진제의 소화에 있어서 매우 민감한 지표가 됨을 알 수 있다.

본 연구를 통하여 AP/HTPB 복합고체추진제의 소화에서 초기 압력 및 최종 압력이 미치는 영향에 대하여 분석하였다. 고체추진제의 감압 소화는 기상가스의 반응, 고상표면의 분해반응, 고상 내의 온도분포 변화가 모두 포함된 복잡한 비정상 과정이다. 따라서 정상연소의 경우와 달리 연소속도의 압력의존성 및 저압가연한계에 대한 문제에 대한 고려가 필요하다. 그러나 아직까지 비정상 특유의 연소 메커니즘에 관한 명확한 해답이 제시되지 않고 있다. 소화 실험 데이터는 이러한 고체추진제의 비정상 연소 모델에 대한 검증에 이용할 수 있으므로 가치가 있다고 판단된다.

Acknowledgments

본 연구는 국방과학연구소의 “고체추진제 연소 중 알루미늄 응집 모델 연구” 지원으로 수행되었으며, 이에 대해 깊이 감사를 드립니다 (계약번호UD160064BD).

References

- Hwang, Y.S., “Experimental Study on the Extinction Characteristics of the Solid Propellant“, Journal of the Korean Society of Propulsion Engineers, 8(3), p61-67, (2004).

-

Merkle, C.L., Turk, S.L., and Summerfield, M., "Extinguishment of Solid Propellants by Rapid Depressurization", PRINCETON UNIV NJ DEPT OF AEROSPACE AND MECHANICAL SCIENCES (1969).

[https://doi.org/10.21236/ad0697661]

- Clepluch, C.C., "Effect of Rapid Pressure Decay on Solid Propellant Combustion“, ARS Journal, 31(11), p1584-1586, (1961).

- Donde, R., Riva, G., and De Luca, L., “Experimental and theoretical extinction of solid rocket propellants by fast depressurization“, Acta Astrinautica, 11(9), p569-576, (1984).

- Kim, D.Y., Ko, S.W., Jeong, H.H., and Yoon, W.S., "Depressurization Characteristics Analysis of Combustor for Aluminum Agglomeration Modeling of Solid Propellant“, 2017 KSPE Fall Conference, Busan, Korea, p346-347, November), (2017.

-

Choi, J.S., Lee, C.H., Lim, J.I., and Lee, H.J., "A Study on Characteristic of Extinguishment for Solid Propellants Composition by Rapid Depressurization", Journal of the Korean Society of Propulsion Engineers, 21(5), p37-45, (2017).

[https://doi.org/10.6108/kspe.2017.21.5.037]

-

Boggs, T.L., Derr, R.L., and Beckstead, M.W., "Surface Structure of Ammonium Perchlorate Composite Propellants", AIAA Journal, 8(2), p370-372, (1970).

[https://doi.org/10.2514/3.5675]