열전지의 신뢰성에 미치는 파이로테크닉 부품의 특성분석

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

열전지의 전해질은 용융염이 주성분이라서 용융염 전지라고도 불린다. 용융염 전해질은 평소에는 전기가 흐르지 않는 고체이지만, 화약 열원에 의해 녹으면 탁월한 이온 전도체가 된다. 따라서 열전지는 일종의 화약 전지이다. 화약의 열에너지로 용융염 전해질을 녹여야만 비로소 작동하게 되기 때문이다. 열전지에 사용되는 파이로테크닉 부품은 착화기, 점화스트립, 열원이 있다. 이들 파이로테크닉 부품은 극심한 환경조건에서도 안정적으로 전원을 공급해야 하는 유도 포탄용 열전지의 신뢰도는 물론 성능에도 큰 영향을 미친다. 노치형 착화기는 열원 착화 확률이 높았고, 필름형 착화기는 안전성을 향상시키는 것으로 나타났다. 열지에 금속 산화물 첨가를 통해 연소속도를 향상시킬 수 있었고, 분사형 착화기와 병행 사용하여 착화 신뢰성을 크게 높일 수 있었다. 2단계 환원 공정을 통해 산호 모양의 고순도 Fe 입자를 안전하게 얻을 수 있었다.

Abstract

Thermal batteries are also called molten-salt batteries as the electrolyte is mainly composed of molten salt. The molten-salt electrolyte is a solid that does not conduct electricity at room temperature, but when it is melted by a pyrotechnic heat source, it becomes an excellent ionic conductor. Thermal batteries are a kind of pyrotechnic battery because they operate only when the solid electrolyte is melted by the heat energy provided by pyrotechnic materials. Pyrotechnic components used in a thermal battery include heat sources, fuse strips, and an igniter. The reliability of these pyrotechnic components critically affects the reliability and performance of the battery that must supply electricity stably to guided munitions even under extreme environmental conditions. Different igniter types offer different advantages: notch-type igniters offer improved ignition probability, whereas film-type igniters offer improved safety. The addition of metal oxides to the heat paper could improve the burn rate, and the ignition reliability could be greatly improved by using it with a flame igniter at the same time. Using a two-step reduction process, high-purity Fe particles in coral form can be safely obtained.

Keywords:

Thermal Battery, Film-type Igniter, Heat Paper, Burn Rate, Heat Pellet, Double Step Reduction키워드:

열전지, 필름형 착화기, 열지, 연소속도, 열판, 2단계 환원1. 서 론

열전지(thermal battery)는 오랜 시간 지나도 성능의 열화가 매우 적어서 유도무기용 전원으로 가장 널리 사용되고 있다[1,2]. 열전지는 용융염(molten salt)을 전해질로 사용하고 있어서 용융염 전지라고도 한다. 착화기(igniter)에서 분사된 불꽃으로 점화스트립(fuze strip)과 화약 열원(heat source)에 불이 붙어서 발생한 열에 의해, 열전지의 내부 온도는 약 500℃까지 빠르게 올라간다. 용융염 전해질은 상온에서는 절연성 고체이지만, 고온에서 녹으면 매우 우수한 이온 전도체가 되어서 고출력 전지로서 작동하게 된다.

Table 1에서는 군용으로 널리 사용되고 있는 대표적인 전지와 주요성능을 나타내었다. LiSi/FeS2 열전지는 단위무게 당 출력이 다른 전지에 비해 매우 높은 특징을 가진다. 한편, Li/SOCl2 비축전지(reserve battery)는 에너지밀도와 전압 면에서는 탁월하지만, 출력과 안전성이 낮은 단점이 있다. Li/SOCl2 비축전지의 경우에는 전해액을 주입하기 위해 유리병(ampoule) 구조 또는 파이로테크닉 가스발생기를 사용하기도 한다[2].

열전지가 활성화되면 내부온도가 약 500℃로 가열되어 빠른 화학반응이 일어나므로, 짧은 시간에 많은 전류를 뽑아 쓸 수 있는 장점이 있다. LiSi/FeS2 열전지는 Li/SOCl2 비축전지에 비해 출력이 약 70배 정도 높아서 응용분야가 점점 확장되고 있다[2].

대부분의 국가에서 열전지 및 관련 파이로테크닉 부품들을 엄격한 수출허가 품목으로 관리하고 있으므로, 국산 유도무기의 개발은 물론 해외수출의 걸림돌을 제거하기 위해서는 독자적인 연구개발이 필요하다. 국방과학연구소는 2009년에 열전지 핵심기술 개발에 성공하였으며, 현재 대부분의 국산 유도무기용 전원으로 개발 열전지가 널리 사용되고 있다.

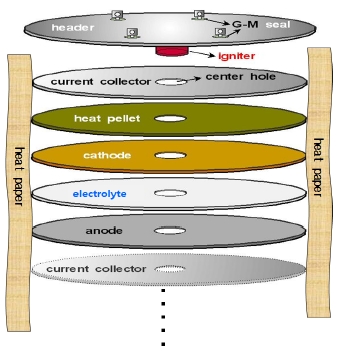

열전지가 일반 상용 전지와는 다른 가장 두드러지는 특징 중의 하나는 Fig. 1에서 보는 바와 같이 파이로테크닉 부품, 즉 착화기, 점화스트립, 열원을 내장하고 있다는 것이다. 열전지는 외부 신호에 의해 착화기가 작동되면, 착화기가 불꽃을 분사하여 열지(heat paper)와 열판(heat pellet)을 점화시키고, 전해질을 녹여서 비로소 전기를 생성하게 된다. 따라서 이들 파이로테크닉 부품들의 신뢰도가 확보되지 않으면, 열전지의 정상적인 작동도 보장될 수 없다. 본 논문에서는 열전지에 사용되고 있는 파이로테크닉 부품에 대한 간략한 소개, 요구조건, 개발현황 및 주요 연구결과를 정리하였다. 기존의 노치형 착화기(notch-type)는 열원 착화 확률은 우수하지만, 금속 파편이 발생하거나 노치가 열리지 않는 등의 위험성은 해결해야 한다. 열지는 연소속도가 느려서 활성화시간의 단축에 한계가 있는데, 금속 산화물 첨가 및 밀도 제어를 통한 연소속도의 향상이 필요하다. 기존 착화기의 신뢰성을 높이기 위해서는 열지와 병행 적용하는 새로운 착화 구조의 개발도 필요하다. 철(Fe) 합성에서 분말의 형상과 순도에 영향을 미치는 환원 공정 개선을 통해 산호 모양의 고순도 입자를 합성하는 공정개발도 필요하다. 본 연구에서는 이 같은 문제점들을 해결하기 위하여 파이로테크닉 부품의 성능과 신뢰도를 향상시키고자 하였다.

2. 파이로테크닉 부품 개발 현황

2.1 착화기(Igniter)

착화기는 외부의 신호에 의해 착화되는 장치로, 전기식(electrical)과 충격식(percussion)이 대표적이다. 에너지를 분출하는 방식에 따라 분류하면, 셀의 내경을 통하여 고온의 불꽃 입자를 분사하는 화염식 착화기(flame igniter), 그리고 점화스트립에 근접하여 불을 붙여주는 전기성냥(electric match)을 들 수 있다. 화염식 착화기는 발생된 불꽃을 분사하여 열원용 열판을 직접 점화시켜서 열전지를 활성화시킨다. 반면에 전기성냥은, 발생된 열에너지를 통해 열지나 열봉(heat bar 또는 fuse roll)이 점화된 후에 열판을 간접 점화시키는 방식이다. 화염식 착화기는 빠른 발동시간을 요구하는 소형 열전지에 유리하지만, 대형 열전지의 많은 열판을 한꺼번에 안정적으로 점화시키는 데에는 적합하지 않다.

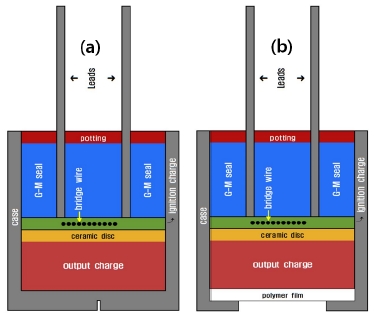

본 연구에서 사용하고 있는 대표적인 화염식 착화기의 개략 구조와 종류를 Fig. 2에 나타내었다. 전기식 착화기의 발열선(bridge wire) 저항은 1.0 Ω이고, 절연저항은 50 ㏁ 이상이 보통이다. 착화기 케이스는 내 부식성과 연성을 고려하여 니켈 도금된 구리 합금 재질을 주로 사용한다. 착화기의 전기적 절연을 위하여 질화붕소(BN) 또는 마이카와 같은 세라믹 박판을 사용한다.

기폭약(ignition charge)으로는 B/CaCrO4(BCC, boron/calcium chromate) 또는 Zr/KClO4(ZPP, zirconium/potassium perchlorate)를 사용한다. ZPP는 정전기에 민감하고 연소속도가 빠르며 가스 발생이 많다는 단점이 있어서, 열전지에는 착화성능이 비교적 안정한 BCC를 주로 사용하고 있다. 주장약(output charge)으로는 Zr/Fe2O3(A1A)을 주로 사용하고 있다. A1A는 불꽃 입자를 효과적으로 생성하므로 화염식 착화기에 적합하다. 전기성냥에도 Zr이 포함된 장약을 사용하면 점화효율이 높을 것으로 판단된다.

본 연구에서 적용한 전기식 착화기는 5 A, 20 ㎳ 이상의 규정된 외부 전원이 가해지면 모두 정상 작동하여야 하고, 1 A 또는 1 W, 5분 조건에서는 점화가 되지 않아야 한다. 수분과 산소 등에 노출되면 화약 재료와의 반응으로 특성이 변화되고 또한 절연‧내전압 안전성도 확보해야 하므로 유리-금속 밀봉(< 1.0×10-6 std.cc/s)을 사용한다. 대부분의 열전지에는 노치형 착화기가 많이 사용되고 있다. 하지만 분출 시 금속 파편이 발생하면 단락을 일으킬 수 있다. 또한 착화기 내부압력이 낮게 형성될 경우, 노치가 열리지 않아 정상적인 열원 점화가 되지 않을 수도 있다. 이를 방지하기 위해 Fig. 2(b)에 나타낸 바와 같이 절연성 polyethylene 또는 polyethylene terephthalate 보호막을 갖는 필름형(film-type) 또는 홀형(hole-type) 착화기를 개발하여 열전지에 적용함으로써, 열전지의 발동 신뢰성을 향상시킬 수 있었다. 현재 대부분의 국산 열전지는 필름형 착화기를 적용하고 있지만, 최고 압력을 정밀하게 제어되면 노치형 착화기의 응용도 확대될 것으로 기대된다.

2.2 점화스트립(Fuse Strip)

열전지용 점화스트립에는 열지와 열봉이 주로 사용되고 있다. 상당수의 열전지는 열지를 통해 열판을 순차적으로 점화시켜 활성화된다. 셀 내경을 통하여 열판을 점화하는 화염 분사식 착화 방식과는 달리, 전기성냥과 열지를 이용하여 셀 측면으로 불꽃이 전파된다. 보통 점화 신뢰성을 높이기 위해 2개 이상의 열지를 셀 스택 측면에 부착한다. 이때 열지는 열원과 밀착되어야 열전달이 용이하다.

열봉은 셀 내경을 통하여 열판을 점화한다. 이 경우에는 열판과의 열적 접촉을 개선하기 위해 장섬유를 첨가하여 열봉의 탄성을 향상시키는 것이 바람직하다. 또한 과도한 열량의 전달에 의한 전극의 분해‧용융을 방지하기 위하여 저밀도 구조가 바람직하다[3,4]. 고탄성‧저밀도 열봉 대신에 고탄성 열지를 말아서 사용하기도 한다. 현재 대부분의 열전지는 열지를 사용하고 있으나, 높은 연소속도를 가지는 열봉의 제조공정이 안정화되면 열봉의 응용이 확대될 것으로 기대된다.

열지의 조성은 연료로 Zr, 산화제로 BaCrO4, 지지체로 유리섬유로 이루어져 있다. Zr/BaCrO4 열지는 연소 중 적은 가스 방출, 높은 점화 감도와 열량을 가지고 있어서 가장 널리 사용되고 있다. Zr 비율을 15~40% 범위로 조절하면 원하는 열량을 1,255~2,100 J/g 범위 안에서 얻을 수 있다. 실제 적용을 위해서는 면적당 공급되는 에너지 제어가 중요하다. 더불어 열지의 폭을 넓게 하여 과도한 열에너지가 공급되면, 열지와 닿는 양극 활물질인 FeS2의 분해, 음극 활물질인 LiSi의 용융, 국부적인 과열 현상 등이 발생하여 전지 성능이 저하되고 심할 경우 전지의 열폭주(thermal runaway) 현상을 유발할 수 있다[5].

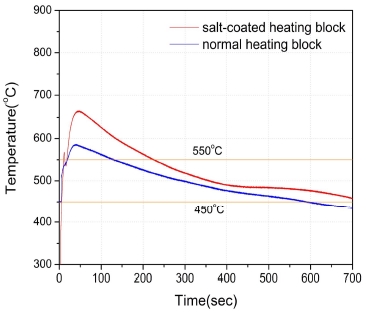

안정적인 점화에 필요한 열량은 충분히 공급하면서도 연소온도는 낮게 조절하기 위하여, 열지에 용융염을 코팅하는 제조공정을 개발하였다[6]. Fig. 3에서 보는 바와 같이 응고잠열로 발화에 충분한 온도구간에서 오래 유지할 수 있도록 설계할 수 있다[7].

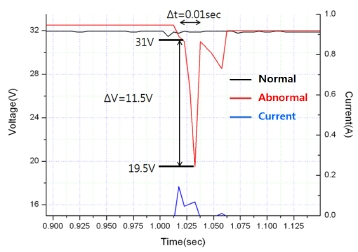

외부 신호에 의해 착화기가 작동되면 내부의 열원이 점화되어 비로소 열전지는 전기를 발생한다. 하지만, 열전지 내부에 순차적으로 적층된 열원 중 상당수가 점화되지 않으면, 열전지가 정상적으로 발동이 되지 않을 수도 있다. 또한, 착화기에 의해 일부 열원만 점화되는 경우에는 온도가 서서히 올라가게 된다. 전해질이 모두 녹지 않은 상태에서 전류를 흘리면 Fig. 4에서 보는 바와 같은 급격한 전압강하 현상이 발생하기도 한다.

열원의 자연발화 온도에 도달하면, 추가적으로 열이 발생하게 된다. 이는 전지 적층부의 특정 부위의 온도를 상승시키게 되고, 음극의 용융 또는 양극의 분해를 초래하여, 발생하는 열이 더해져 열전지의 열폭주 위험성이 높아질 수 있다. 이와 같은 단점을 극복하기 위하여, 열전지 내부 열원의 동시점화를 통한 착화 신뢰성을 확보하는 기술을 개발하여 적용하고 함으로써, Fig. 4와 같은 급격한 전압강하 현상을 제거할 수 있다.

점화스트립은 주로 습식부직포(wet-laid non-woven) 방법으로 제조한다. Fig. 5에서 보는 바와 같이, 파이로테크닉 재료인 Zr/BaCrO4 분말이 긴 줄 모양의 유리섬유 표면에 부착된 구조를 가진다. 유리섬유의 직경과 길이를 조절하면 다양한 밀도와 탄성의 점화스트립의 제조가 가능하다[7].

열지 제조공정으로, 연료인 Zr과 산화제인 BaCrO4 분말을 혼합한 용액을 유리섬유 필터에 함침하여 모재를 제조한 다음, 후처리 공정으로 바인더에 함침하고, 모재를 압착‧건조하는 방법이 널리 사용되고 있다. 하지만 Zr 분말의 과도한 손실과 낮은 분산성으로 인해 열지의 조성 및 균질성이 저하되는 문제가 있었다. 따라서 원하는 연료/산화비 비율을 얻기 위해서는 먼저 분말의 손실을 최소화해야 한다. 본 연구에서는 Zr/BaCrO4와 유리 섬유가 서로 정전기적 힘에 의해 작은 덩어리로 응집하게 하여 손실되는 입자를 최소화하며 균일한 조성을 얻는 독창적인 방법을 개발하였다[7]. 열지는 충분한 가습하여 보관하여야 한다. 건조한 열지는 정전기에도 쉽게 점화되므로 안전에 특히 유의해야 한다.

2.3 열원(Heat Source)

고체 전해질을 녹이는 열에너지는 파이로테크닉 열판에서 공급된다[8]. 초기에는 Zr/BaCrO4 열지 성분을 사용하였는데, 연소 후에 전기전도성이 낮아서 열지를 금속 컵에 담아 사용하는 번거로움이 있었다. 또한 연소할 때 부피변화가 커서 셀에 악영향을 미치는 단점이 있었다.

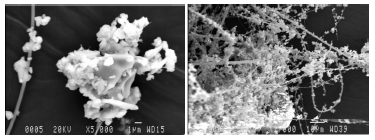

이 후에 분말성형 방법으로 만든 열원 펠릿이 개발되었다. 열원의 조성은 연료로 Fe, 산화제로 KClO4를 주로 사용하며, 대표적인 미세구조를 Fig. 6에 나타내었다. 연료가 과량인 84~88 wt.% Fe 조성인 Fe/KClO4 펠릿은 연소 후에도 전기전도도가 여전히 높아서 훌륭한 전류집전체의 역할도 한다. Fe/KClO4 조성이 88/12, 86/14, 84/16을 주로 사용하고 있으며, 단위무게 당 발열량은 각각 837 J/g, 1,084 J/g, 1,243 J/g 정도이다. KClO4 첨가량이 증가할수록 발생되는 열량과 산소량이 많아져서 열전지의 열적‧기계적 안전성은 저하될 수 있다.

보통 열원과 집전체를 포함한 단위 셀의 열균형(heat balance)은 약 420 J/g 정도이다. 열판의 내경은 다른 부품보다 작으며, 착화기 직경보다 작아지면 점화 발동 안정성이 떨어지는 경향을 보인다. 연소속도는 약 10 ㎝/s로 느린 편이다. 적절한 열균형을 갖도록 열원 량을 설계하는 것은 열전지의 안전한 작동에 중요하다.

연료로 사용되는 철 분말의 전기전도도와 성형 강도를 높이기 위해서는 길이-직경 비가 큰 1차 입자로 이루어진 다공성 형상이 유리하다.

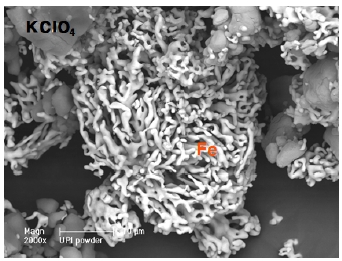

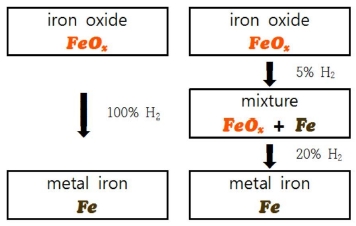

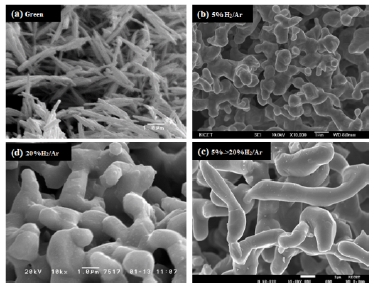

독특한 형상을 가지는 열원용 철 분말은 외국 정부기관의 허가를 받아야만 수입이 가능한 품목이므로, 국내 공급의 안정성을 확보하기 위해 제조기술을 국내 개발하였다. 분무열분해(spray pyrolysis), 수열합성법 또는 sol-gel 공정 등에 의한 α-FeOOH, α-Fe2O3 등을 전구체로 하여 입자 형상을 제어할 수 있다[8,9]. 철산화물을 분무건조법(spray drying) 방법으로 다공체를 형성하는 방법도 대량생산에 유리하다. 환원공정에서 생성되는 수분을 효과적으로 제거하는 것도 대량생산에 중요한 요소이다. 환원공정은 폭발성이 강한 100% 수소가스로 한차례 열처리하는 것이 일반적이다. 하지만 5~20%의 수소/아르곤 혼합가스를 이용한 2단계 환원법으로 산호모양의 고순도 Fe 입자를 안전하게 얻을 수 있었다[9]. Fig. 7에 단계별 환원법의 열처리 조건을 나타내었다.

Fig. 8은 단계별 환원에 따른 상의 변화를 보여주는 미세구조로, (a)1차 환원 이전, (b)1차 환원 후, (c)2차 환원 후, 그리고 (d) 단일 단계 환원의 경우에 대한 각각의 미세구조이다. Fig. 8에서 보는 바와 같이, 1차 환원(b)에 비해 2차 환원(c)의 경우 길이-직경 비가 크기 때문에 다공성 구조 형성에 유리하다. 전구체의 형상에 따라 최종형상이 제어되므로, Fig. 8의 (a)와 같이 침상 모양의 α-FeOOH가 다공성 철 분말을 제조하는 데에 유리하다[9].

최근에는 가격 경쟁력이 우수한 Fe-aerogel 열원은 다공성 철(Fe0) 내에 LiClO4 미분을 혼합하여 사용하기도 한다[8]. 박막 열전지를 위해서는 금속 박막층을 교대로 증착한 nano-foil의 합금화반응열을 이용한 열원도 연구되고 있다[8]. Nano-foil의 연소속도는 기존 열원에 비해 매우 빨라서 유도무기 신관용 전지에서 요구하는 150 ㎳ 이하의 활성화시간을 만족할 수 있을 것으로 기대된다.

열전지 활성화에 필요한 열(ΔH)은, Eq. 1, 2에서 나타낸 바와 같이 연료(Fe)와 산화제(KClO4, LiClO4) 반응 또는 Eq. 3과 같이 합금화 반응을 통하여 공급받게 된다.

| (1) |

| (2) |

| (3) |

3. 파이로테크닉 물성 및 평가방법

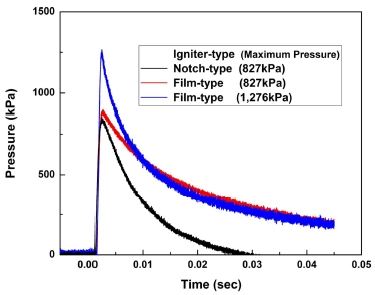

대형 열전지의 안정적인 활성화를 위해서는 다량의 주장약을 필요로 한다. 그러나 착화기의 발생압력이 높아지면, 강도가 약한 분말성형 셀 부품을 삭마 또는 파손할 수도 있으므로 최대압력을 제어하는 것이 바람직하다. 특히 얇은 전극을 사용하는 경우에는 착화기 불꽃입자에 가까이 노출된 부분이 떨어져 나가는 등의 악작용이 커질 수 있다. 동일한 최고 압력에서는 Fig. 9에서 보는 바와 같이 필름형 착화기가 노치형에 비해 높은 압력에서의 유지시간이 길어서 삭마 정도가 심해진다. 본 연구에서는 착화기의 점화 및 연소 특성은 밀폐용기 내에서 생성되는 압력을 closed bomb test(CBT)를 이용하여 측정하였다[10]. 열전지 내부의 최고 가스발생압력을 측정하여 케이스 강도와 두께를 결정한다(Fig. 9 참조)[10].

전극과 전해질을 보호할 수 있도록 내경 크기(열원<전류집전체<전해질<전극)를 결정하는 것이 바람직하다. 또한 금속재질 전류집전체의 적층 순서를 조절하는 것도 실제적인 보호방법이 될 수 있다. 착화기의 최대압력을 낮추면 열원이 점화되지 않거나 일부만 점화되어서 발동시간이 길어지거나 열적인 불안정이 발생할 가능성이 커지게 된다. 따라서 열전지의 발동 신뢰성을 확보하기 위해서는 착화기의 품질관리는 특히 중요하다.

발열량은 열량계(bomb calorimeter)로 측정하였다. 발화온도는 시차열분석(differential thermal analysis) 또는 시차주사열량측정법(differential scanning calorimetry)을 이용하여 측정하였고, 이 결과를 기준으로 하여 안전한 보관 및 건조 조건을 결정하였다.

점화감도는 주로 레이저 또는 정전기용량방전(electrostatic capacitor discharge)으로 측정하였다. 열원의 경우에는 열지의 접촉 면적에 따라 점화감도를 측정하면 열전지 적용 가능 여부를 빠르게 판단할 수 있다. 분말 형태보다 성형된 펠릿의 경우가 점화감도는 낮아지게 된다. 점화감도는 사용한 연료 분말의 입도에도 큰 영향을 받는다. 즉, 미세한 연료 분말을 사용하면 점화감도가 민감해져서 취급에 더욱 주의해야 한다.

연소속도 측정방법으로는 용융선(fuse wire)이 끊어질 때의 저항변화를 이용하거나 열전대(thermocouple)를 이용하는 접촉식 방법과, 고속 카메라로 촬영하거나 광다이오드를 이용하는 비접촉식 방법 등이 있다[8]. 연소속도는 연료/산화제의 종류 및 조성 비율, 분말 크기와 형상, 첨가제와 촉매, 주변 온도와 압력 등에 따라 영향을 받는다. 특히 금속 연료 입자가 작을수록 연소속도는 빨라지는 경향을 보인다. 대부분의 산화제는 파이로테크닉 물질의 착화온도 이하에서 녹거나 분해되므로 입자크기의 영향이 상대적으로 적은 편이다. 열지의 경우에는 PbO, SnO 등을 첨가하면 연소속도는 크게 증가하는 것으로 나타났다. 연료로 사용되는 금속은 산화되기 쉬우나, 유리-금속 밀봉을 통해 장시간 보관이 가능하다. 열전대를 이용하면 연소속도뿐만 아니라 연소온도의 측정도 가능하다. 셀 스택과 접촉하고 있는 열지의 연소온도는 전극 활물질의 안전성과 밀접한 관계가 있으므로, 연료/화약/유리섬유의 조성 및 첨가제를 통하여 최고온도를 제어하는 것이 바람직하다.

4. 결 론

열전지는 상온에서는 비활성이어서 장시간 저장하여도 성능의 열화가 적어서 유도무기용 전원으로 적합하다. 열전지의 내부 작동온도인 약 500℃로 가열하기 위해서는 파이로테크닉 부품이 필수적이다. 그중에서 착화기는 열전지의 신뢰도에 결정적인 영향을 미친다. 노치형 착화기는 열원 착화 확률이 높고 파손 위험성도 낮게 나타났다. 필름형 착화기는 금속파편에 의한 단락 및 미점화 위험성을 크게 낮추는 것으로 나타났다. 열전지 가열에 필요한 에너지는 열원에 의해 공급된다. 열원 펠릿의 점화는 불꽃을 직접 분사하는 착화기에 의해 주로 이루어진다. 전기성냥과 열지를 사용하여 점화하는 방식은 점화 성공률을 높지만, 활성화 시간이 길어지는 단점이 있다. 하지만 PbO나 SnO 첨가를 통해 연소속도를 증대시키면 활성화 시간을 크게 단축시킬 수 있을 것으로 기대된다. 또한 열지를 화염 분사형 착화기 또는 열봉과 병행하여 사용하면 열전지의 안정적인 활성에 도움이 되는 것으로 나타났다. 2단계 환원 공정으로 통해 산호모양의 고순도 Fe 입자를 안전하게 얻을 수 있었다. 모든 파이로테크닉 부품은 오작동 위험성이 있으며, 특히 건조된 열지의 점화감도가 높아서 안전에 유의해야 한다. 대부분의 파이로테크닉 원료 및 부품 들은 수출허가 품목으로 분류되고 있다. 안정적인 열전지의 국내 생산을 위해서는 신뢰도 있는 파이로테크닉 부품의 국산화는 중요하다.

Acknowledgments

[이 논문은 한국추진공학회 2018년도 춘계학술대회(2018. 5. 30- 6. 1, 라마다프라자 제주호텔) 발표논문을 심사하여 수정·보완한 것임.]

열전지용 파이로테크닉 부품 국산화 개발에 참여하여 주신 전북대학교 정용식 교수, 한국생산기술연구원 김범성 박사, 세라믹기술원 이순일 ·김대성 박사, ㈜한화 안길환 차장, 그리고 ㈜비츠로밀텍 변영철 대표, 이상진 부장과 담당자 분들께 감사 말씀을 전합니다.

References

- Guidotti, R.A., and Masset, P., "Thermal Activated (Thermal) Battery Technology. Part I: An Overview", Journal of Power Sources, 161, p1443-1449, (2006).

- Cheong, H.W., "Status and Strategy of Thermal Battery Development", J. Korean Inst. Electr. Electron. Mater. Eng, 22(7), p24-33, (2009).

- Cheong, H.W., Kang, S.H., Kim, J.M., and Cho, S.B., "Enhanced salt coating on FeS2 surface with the addition of Li2O", Journal of Ceramic Processing Research, 13(Special. 2), ps198-s201, (2012).

-

Choi, Y.S., Yu, H.R., and Cheong, H.W., "Electrochemical properties of a lithium-impregnated metal foam anode for thermal batteries", Journal of Power Sources, 276, p102-104, (2015).

[https://doi.org/10.1016/j.jpowsour.2014.11.103]

-

Kang, S.H., Chae, S.H., Cheong, H.W., Kim, K.H., Han, Y.S., Lee, S.M., Yoon, D.H., and Yi, J., "Thermal batteries with ceramic felt separators - Part 2: Ionic conductivity, electrochemical and mechanical properties", Ceramics International, 43, p4023-4028, (2017).

[https://doi.org/10.1016/j.ceramint.2016.12.057]

- Im, C., Park, B.J., Kang, S.H., and Cheong, H.W., "A method of manufacturing a hot paper using shear force and a method of manufacturing", KIPO 10-1750200, 16), Jun., (2017.

- Im, C., Lee, J., Kang, S.H., and Cheong, H.W., "Method of manufacturing salt-coated heat paper and salt coated heat paper manufactured thereby", US9,469,573 B2, 18), Oct., (2016.

- Guidotti, R.A., "Development History of Fe/KCIO4 Heat Powders at Sandia and Related Aging Issues for Thermal Batteries", Sandia National Laboratories Report SAND2001-2191, (2001).

-

Rahman, J.U., Lee, H.J., Du, N.V., Tak, J.Y., Kim, D.S., Kim, M.H., Yoon, H.K., Kim, J.H., Jang, Y.H., Cheong, H.W., and Lee, S., "Coral-like iron particles synthesized by morphology controllable reduction process", Ceramics International, 44(5), p5359-5364, (2018).

[https://doi.org/10.1016/j.ceramint.2017.12.156]

-

Cha, S.W., Woo, J., Kim, Y., Oh, S.H., Cho, J.Y., Kim, J.H., Jang, S., Yang, H.W., and Roh, T.S., “Combustion Modeling of Explosive for Pyrotechnic Initiator”, Journal of the Korean Society of Propulsion Engineers, 21(6), p39-48, (2017).

[https://doi.org/10.6108/kspe.2017.21.6.039]