고공 환경 모사를 위한 병렬형 이젝터 구성에 따른 특성 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 수치해석을 활용하여 여러 개의 이젝터로 구성된 병렬형 이젝터의 성능과 구조에 대한 특성을 확인하였다. 병렬 이젝터의 설계는 단일 이젝터와 동일한 설계 변수(질량 흡입비, 압축비, 팽창비)를 사용하였다. 해석 결과에 의하면, 병렬형과 단일 이젝터의 작동 질량 흡입비의 비가 같을 경우에는 성능에 있어 큰 차이를 보이지 않았으나, 시스템의 크기가 작아지는 이점이 있음을 확인하였다. 또한, 동일 성능의 이젝터를 병렬로 배치하였을 때는 질량 흡입비가 단일 보다 감소하여 더 낮은 압력을 구현하는 것을 확인하였다. 해석 결과를 종합하면 병렬형 이젝터 성능은 단일 이젝터와 크게 다르지 않으나, 병렬형 이젝터 구성에 따라서는 크기와 작동에 이점이 있음을 확인하였다.

Abstract

In this study, the performance and structure of a parallel ejector comprised of multiple single ejectors were confirmed through numerical analysis. The same design variables (mass suction ratio, compression ratio, and expansion ratio) relevant to the performance of a single ejector were considered in the design of the parallel ejector. Analytical results showed that there was no significant difference in the performance of either system related to the operating mass suction ratio; however, the systemsize was significantly reduced. In addition, it was confirmed that when ejectors of the same performance capacity are arranged in parallel, the combined mass suction ratio is lower than that of the single ejector, allowing a lower pressure to be realized. The results of the analysis indicated that the parallel ejector’s performance is not significantly different from that of any single ejector, but confirmed that the parallel ejector can offer a configuration-dependent advantage in size and operation.

Keywords:

Parallel Type Multi-Ejector, High-Altitude Environment Simulation, Entrainment Ratio키워드:

병렬형 멀티 이젝터, 고공 환경 모사 장치, 질량 흡입비1. 서 론

현재 우리나라는 나로호(KSLV-1)의 발사 경험을 통해서 우주 발사체 독자개발을 위한 기반을 확보하고, 더욱 나은 우주 발사체의 경쟁력 확보하기 위해 앞선 발사체보다 고성능의 한국형발사체(KSLV-2) 개발이 진행 중이다. 이처럼 우주 발사체의 개발이 진행됨에 따라 보다 많은 payload와 효율성이 높은 고성능의 로켓이 요구되고 있다. 고성능 로켓 개발에 있어 로켓의 높은 안정성과 신뢰성 확보를 위한, 로켓에 대한 성능 검증은 필수적이다. 그러나 실제 비행을 통해서 로켓 엔진의 성능을 검증하는 것은 현실적으로 어려움이 따른다. 따라서 지상에서 로켓 엔진에 대한 지상 연소 시험이 수행되어야만 한다. 하지만 고공에서 구동되는 로켓 엔진의 경우 고 팽창 비를 가진 노즐이 장착되는 데, 이를 지상에서 아무런 보조 시험 장치 없이 연소 시험을 수행할 경우에는 정확한 추력 측정 및 고공 점화 특성 등을 파악하기는 어려움이 따른다. 또한 노즐 내부에 유동 박리 현상이 나타나며 심할 경우 로켓 엔진에 파손이 발생할 수 있다.

따라서 실제 로켓이 비행하는 영역에서의 환경을 모사하는 고공 모사 시험 기술이 반드시 확보되어야 한다. 현재 지상에서 고공 환경 모사하려는 방법으로 로켓에 연소 가스의 모멘텀을 이용하는 디퓨저와 보조 연소장치나 고압가스를 활용하여 로켓의 연소 가스를 흡입하는 이젝터가 있다. 이 중 이젝터는 단순한 기계적 원리로 구동이 되며 설비의 유지 보수가 편리한 점이 있어 많은 분야에서 사용이 되고 있으며, 그중 고공 모사 시험 설비에 사용되는 이젝터는 디퓨저의 후단에 장착되어 초기 진공 환경을 구현하여 로켓 엔진의 초기 점화 특성을 확인하고 디퓨저 후단의 배압을 낮춰 디퓨저의 시동을 원활하게 하는데 활용된다.

이젝터에 대한 국외 연구로는 Bonninngton, S. T. 등은 일차원 해석 방법을 통하여 초음속 이젝터의 설계 방법에 대해 연구하고 다양한 설계 절차를 확립하였다[1]. German, R. G. 등은 로켓 고고도 환경 모사용 이젝터-디퓨저에 대하여 시동 압력 비와 최소 압력에서의 유동 특성을 수직 충격파의 거동과 관련하여 확인하였으며, 이젝터의 혼합부 직경이 이젝터의 성능과 시동 압력에 영향을 미치는 것을 확인하였다[2]. Mitchell, J. W.는 실험과 해석을 통해 적합한 이젝터 형상 설계를 확인하였으며, 축소형 모델 테스트를 통하여 해석을 검증하였다. 그 결과, 주유동이 부유동을 충분하게 끌어 들이기 위해서는 충분한 간극이 필요하다는 것을 확인하였다[3].

국내 연구로는 유이상 등은 단일 이젝터의 주유동과 부유동의 질량 흡입비와 노즐출구와 이젝터 입구부의 간극 및 혼합부 직경 대 길이 비에 따른 단일 이젝터 성능 특성을 상온 실험으로 파악하고 검증을 하였으며, 임경진 등은 시동 압력과 이젝터 내부 현상에 대한 수치해석적 연구를 통해, 디퓨저-이젝터 시스템의 구성 방안에 따른 특징을 확인하였고, 부유동 질량유량에 의한 이젝터 성능 변화를 확인하였다[4,5]. 또한, 김태완 등은 고공 환경 모사 시험 설비 구축에 있어 단일 이젝터를 활용한 디퓨저-이젝터 시스템을 구축하여 연소 가스 시험 모델에 대한 성능 평가를 수행하였다[6]. Fanshi Kong 등은 여러 노즐 형상에 따른 이젝터 효율에 대한 연구 및 혼합 가이드 유/무에 따른 이젝터 성능에 대한 연구 등을 수행하였다[7,8]. 김세훈 등은 화학레이저 구동 환경 모사를 위해 이젝터 시스템을 활용하였으며, 목표 부유동 질량유량을 흡입하여 구현 압력조건을 만족하기 위해서 병렬형 이젝터를 활용하였다[9,10]. 또한, 남궁혁준 등은 성능이 다른 두 개의 노즐을 활용하여 다양한 고공을 모사할 수 있는 병렬형 설계 절차를 수립에 관한 기초 연구만이 제한적으로 수행하였다[11].

이처럼 현재까지는 주요 성능 변수 및 구조 형상에 따른 단일 이젝터의 성능 특성에 대해 중점적으로 연구가 주로 수행되었으나 고공 환경을 모사하기 위하여 여러 개의 이젝터를 동시에 사용하는 병렬형 이젝터에 대한 연구는 국내에는 제한적으로 수행되고 있다.

이에 본 연구에서는 단일 이젝터와 설계변수인 질량 흡입비(), 팽창비(P0/Ps), 압축비(Pe/Ps)가 동일한 여러 경우의 병렬형 이젝터를 설계하고, 이 병렬형 이젝터 시스템에 의해 흡입되는 부유동질량유량이 고정 상황에서 질량 흡입비에 따라 병렬형 이젝터가 단일 이젝터와 달리 어떠한 특성을 보이는지에 대해서 수치해석을 활용하여 확인하고자 한다. 이를 통해 향후 실제 고공환경 모사 시험 설비 설계 및 구축에 있어 병렬형 이젝터의 활용 가능성을 살펴보고자 한다.

2. 이젝터 설계 및 수치해석 방법

2.1 이젝터 작동 원리와 설계

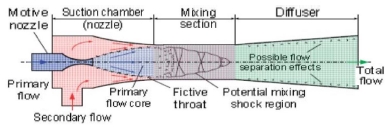

이젝터의 작동에 대한 상세 상황은 다음 Fig. 1과 같이, 저속 고압의 주유동이 노즐을 통과하면 고속 저압의 유동으로 바뀌게 되고 이 주유동의 전단작용에 의해서 부유동이 흡입되면서 이젝터 챔버 내부는 저압환경이 구현된다. 또한, 형상 설계에 복잡한 점이 있지만, 이러한 전단 작용을 극대화한 노즐을 사용할 경우 이젝터 성능 향상에 도움이 된다[7].

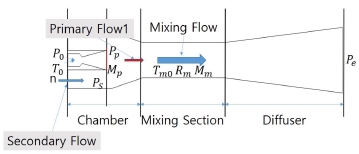

이젝터의 주요 설계/성능 변수는 질량 흡입비, 압축비, 팽창비가 있다. 또한, 주요 현상 변수로는 이젝터 혼합부의 직경 대 길이 비(L/D)와 이젝터 수축부 입구 직경과 노즐 출구부까지 거리(Lgap) 등이 이젝터 성능 변수에 영향을 주는 것으로 알려져 있다. Fig. 2는 이젝터 위치별 기호를 나타낸다. 앞서 언급한 바와 같이 부유동의 질량유량은 이젝터 설계에 있어 중요한 변수가 되며, 이젝터의 질량 흡입비, 팽창비, 압축비가 설계 변수로 선정된다. 이 설계 변수를 통하여 이젝터 노즐과 이젝터 혼합부를 설계한다.

이젝터는 디퓨저와 달리 부유동을 흡입하게 된다. 이에 Fig. 1과 같이 주유동이 팽창되는 위치에서 구현하고자 하는 압력이 형성되는데 이론적 설계 절차에 있어서는 주유동 노즐 출구의 압력(Pp)과 챔버 압력(Ps)이 같다는 가정 하에 설계한다. 또한, 이젝터 설계 시 주유동과 부유동이 혼합되는 영역에서 주유동과 부유동의 상호 작용에 의해 압력 형성에 따라 Aerodynamic throat가 형성이 된다. Aerodynamic throat는 많은 변수들에 의하여 종속되는데 주유동과 부유동의 질량유량, 그리고 이젝터 혼합부 직경에 의한 영향이 주된 요인이기 때문에 이를 설계 시 충분히 고려해야 한다[12]. 이젝터가 구현하고자 하는 질량 흡입비와 압력 조건에 따라 Eq. 1~3 수식으로 설계할 수 있다[13].

| (1) |

| (2) |

| (3) |

또한, 설계 시 유동은 정상상태로 주유동과 부유동 압력 및 질량유량은 일정하게 유지되며, 혼합구간에서 유동이 완전히 혼합된다고 가정하고 혼합 유동이 초음속 유동이라면 수직 충격파는 이젝터 혼합부 내부에 존재한다는 가정에 따라 설계를 진행한다[11]. 이젝터 혼합부과 노즐 목의 면적비는 Eq. 4~5와 같이 정리된다.

| (4) |

| (5) |

이후 이젝터 수축부 입구는 흡입되는 부유동 질량유량과 부유동 챔버의 정압 그리고 주유동의 출구 면적의 합으로 계산되며 이는 혼합부 면적의 일정 배수 이상이면 충분하다. 이는 보통 추천치를 활용하며 본 설계에서는 약 1.3배를 활용하였다[4,11].

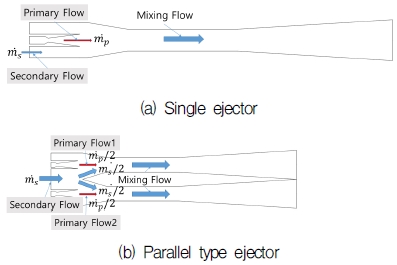

2.2 병렬형 이젝터 구성

부유동 질량유량이 이라고 할 때, 이젝터의 수를 2, 3, 4로 늘어나면 각 이젝터가 감당해야 하는 부유동은 /2, /3, /4로 줄어들게 된다. 또한, 질량 흡입비가 단일 이젝터와 같을 경우에는 주유동량이 이라고 할 때 이젝터 수에 맞게 유량이 /2, /3, /4와 같이 줄어들게 된다. 이에 각 이젝터 유량 조건에 맞는 축소형 이젝터가 설계되어 병렬로 배치된다. 이 경우에는 전체 이젝터 시스템의 총 유량(+)은 단일과 병렬형 모두 같게 되며 이를 다음 Fig. 3과 같이 도식화하였다. 그 결과, 병렬형의 경우 설계에 있어 단일과 동일한 성능을 나타내지만 그 크기는 줄어드는 것을 확인하였다.

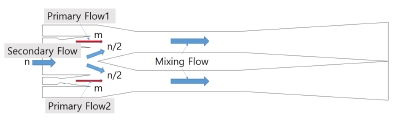

부유동의 질량유량을 이라고 할 때, 단일 이젝터와 동일한 크기의 이젝터를 여러 개로 병렬 배치하는 경우이다. 이 경우에는 각 이젝터가 감당해야 하는 부유동 질량유량은 이젝터 수에 따라 /2, /3 순으로 줄어들게 되며 이에 각 이젝터 당 질량 흡입비는 /2, /3 순으로 감소하게 된다. 이 경우에는 전체 이젝터 시스템의 총 유량은 +, +2, +3 순으로 증가하게 되며 이를 다음 Fig. 4의 그림과 같이 도식화하였다. 그 결과, 각 이젝터가 부담하는 부유동의 감소로 단일에 비해 구현 압력이 낮아질 것이다.

2.3 최종 이젝터 설계 수치

최종적으로 해석과 시험을 위해 설계된 모든 이젝터의 설계 변수(질량 흡입비, 압축비, 팽창비)는 동일하며, 설계된 모든 이젝터의 주요 수치 및 각 Case 별 이젝터 당 유량 및 시스템 전체 유량은 다음 Table 1과 같다. 부피비(Vx/V1)는 Case 1의 단일 이젝터를 크기를 기준으로 각 Case 2 ~ 4의 병렬형 이젝터에 대한 상대적 크기를 나타낸 것이다. Case 1은 해석의 기준이 되는 단일 이젝터로 단일 이젝터의 성능 검증을 위한 경우이다. Case 2와 Case 3은 작동 질량 흡입비가 단일 이젝터와 같을 경우에 대한 병렬형 이젝터의 성능 검증을 위한 경우이며, Case 4는 작동 질량 흡입비가 감소하는 경우에 대한 병렬형 이젝터의 성능 검증을 위한 경우이다. 수치해석 조건 변수로는 Case 1 ~ 3은 동일 질량 흡입비로 Case 4는 Case 1 ~ 3의 질량 흡입비에 절반의 조건으로 진행하였다.

3. 수치해석 및 결과

3.1 격자 구성 및 경계 조건

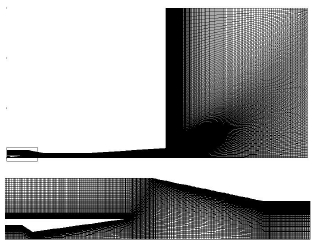

Gambit 2.4를 통하여 해석하고자 하는 이젝터의 격자를 구성하였다. 각기 다른 격자수로 여러 격자를 구성하여 격자 최적화를 진행한 결과, 격자수 약 20만 개부터 부유동 챔버 압력 변화가 일정한 것을 확인하여 해당 격자로 해석을 수행하였다. 또한, 해석의 정확도를 높이고 이젝터 벽면의 영향을 확인하기 위하여 이젝터 벽면의 격자를 조밀하게 구성(y+ ≤ 5)하고 인접한 격자 크기를 비슷하게 구성했다. 경계 조건으로는 노즐 입구의 주유동은 Pressure - inlet, 부유동은 해석 상황에 따라 mass - inlet과 Pressue – outlet을 사용하였다[7]. 외기의 경우 대기 조건과 유사하게 모사하기 위해서 이젝터 출구 직경에 약 20배를 주어 Pressure Far Field로 구성하였다. 중심축은 axis로 주었으며 나머지는 wall로 지정하였다. 최종 해석 격자는 다음 Fig. 5와 같이 구성하였다.

3.2 난류 해석 모델 선정

해석은 Fluent 14를 활용하였으며 난류 해석모델 결정에 있어 k-ω모델은 격자의 wall 근처에서의 감쇠 수식 및 wall로 부터의 거리 없이 적용하고 유동 흐름의 난류와 wall의 표면의 거칠기 및 유량의 유입을 잘 나타낼 수 있는 모델이다. 그러나 k-ϵ모델과 달리 유동 흐름 특성에 민감하여 k-ω모델을 적용하여 해석을 수행하는데 주의가 필요하다. 따라서 k-ω모델과 k-ϵ모델의 이점만을 채택한 k-ω SST 모델로 해석을 수행하였다[14]. 수치해석 모델에 대한 정보는 Table 2와 같다.

3.3 수치해석 수렴성 판단

수치해석의 수렴성에 대한 판단은 수치해석 수행 간 inlet 영역의 유량과 outlet 영역으로 나오는 유량이 동일하게 유지되고 진공 챔버의 압력이 일정하게 유지되고, 수렴 판단은 잔차(residual)가 10^-5이하 일 때 수렴하는 것으로 판단하였다[14].

3.4 수치해석 신뢰성 확인

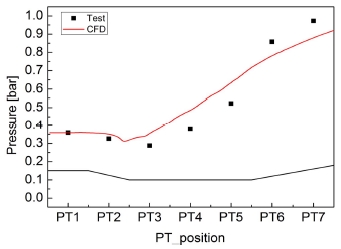

본 연구에서 활용된 해석 조건의 신뢰성을 확인하기 위해 단일 이젝터의 수치해석 결과를 상온 실험을 통한 결과와 비교해 보았다. 비교 결과, 부유동 흡입 구 챔버 구현 압력과 이젝터 위치별 벽면 압력의 분포 경향성이 상당히 유사한 것을 Fig. 6을 통하여 확인할 수 있었으며, 이를 통해 수치해석 결과에 대한 신뢰성을 확인할 수 있다.

3.5 해석 결과에 대한 고찰

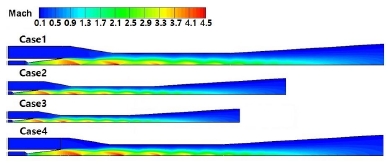

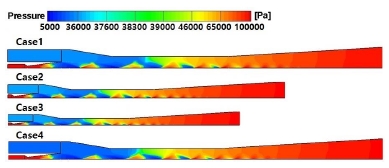

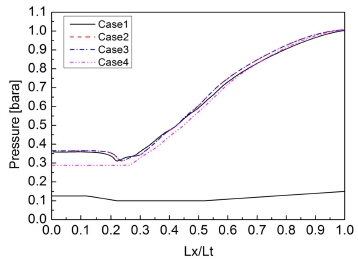

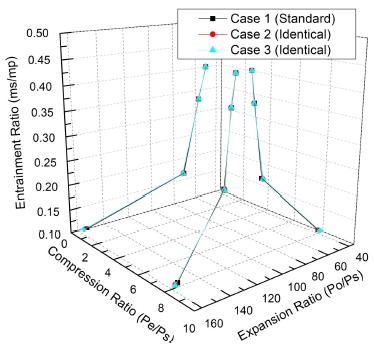

각 Case의 설계 점에서의 해석 결과의 압력 분포 및 마하수 분포 그리고 벽면 압력은 Fig. 7~9와 같으며 질량 흡입비 변화에 따른 각 Case의 해석 결과는 Fig. 10과 Table 3과 같이 정리하였다.

Case 1 모델은 단일 이젝터로 그 성능은 Fig. 9, 10과 Table 3을 통해 확인 할 수 있다. 해석 결과를 보면 설계 조건에서의 부유동 챔버 구현 압력은 약 0.36 bar 로 확인이 되었다. 해당 이젝터의 성능에 있어서는 Fig. 10을 보면 작동 질량 흡입비가 감소하면 팽창비와 압축비가 증가하며 이젝터의 구현 압력이 낮아지는 것을 확인하였다.

먼저, 작동 질량 흡입비가 동일한 병렬형 이젝터에 대한 경우로 이는 Case 1 ~ 3 모델 해석 결과 비교를 통해 확인 할 수 있다. 앞선 설계에서 이젝터 수가 증가함에 따라 이젝터의 크기가 크게 감소하는 것을 확인 할 수 있었다. 또한, 설계 점에서의 Case 1 ~ 3의 해석 결과(Table 3, Fig. 7 ~ 10 참조)를 보면 부유동 챔버 압력이 약 0.36 bar이고 압력과 마하수 분포에 있어 각 Case 별로 큰 차이를 보이지 않았다. 즉, 작동 질량 흡입비가 동일한 병렬형 이젝터는 동일한 성능을 내지만 이젝터 수가 늘어남에 따라 상대적 크기는 감소하는 장점이 있음을 확인하였다.

다음은 작동 질량 흡입비가 감소하는 병렬형 이젝터에 대한 경우로 이는 Case 1과 Case 4 모델 해석 결과 비교를 통해 확인 할 수 있다. 이 경우 각 이젝터 당 감당하는 부유동의 감소로 작동 질량 흡입비가 감소함으로써 Table 3의 결과와 같이 이젝터가 구현하는 부유동 챔버의 압력이 약 0.288 bar로 낮아지는 것을 확인할 수 있다. 즉, 부유동 질량유량이 고정된 상황에서는 동일 사이즈의 이젝터를 병렬형으로 배치하여 활용하면 질량 흡입비를 낮춰 이젝터가 더 낮은 압력을 구현 할 수 있음을 확인하였다.

결과를 종합하면 병렬형 이젝터의 성능은 단일 이젝터와 같이 질량 흡입비 변화에 따라 그 성능이 결정 된다. 또한, 각 Case에 대해 질량 흡입비 변화에 따른 Fig. 10과 Table 3의 결과를 미루어보면 병렬형 이젝터 성능은 단일 이젝터와 크게 다르지 않으나, 병렬형 이젝터 구성에 따라서는 크기와 작동에 이점이 있음을 확인하였다.

4. 결 론

본 연구에서는 실제 고공환경 모사 시험 설비 설계 및 구축에 있어 병렬형 이젝터의 활용 가능성을 확인하고자 수행되었다. 수치해석을 통하여 병렬형 이젝터 시스템의 작동 질량 흡입비가 단일 이젝터와 동일할 경우와 감소할 경우에 대하여, 단일 이젝터와 동일한 설계변수(질량 흡입비, 압축비, 팽창비)를 가지는 병렬형 이젝터가 단일 이젝터와 구성에 따라 어떠한 특성을 보이는지에 대해서 확인해 보았으며 다음과 같은 결론을 얻었다.

- (1) 작동 질량 흡입비가 단일 이젝터와 동일 할 경우 이젝터의 크기와 상관없이 내부 유동에 있어 마하수 및 압력 분포는 단일과 병렬형이 유사하게 나타는 것을 확인하였으며, 챔버 압력 구현에 있어서도 단일과 병렬형이 유사하게 나타는 것을 확인하였다.

- (2) 이젝터의 설계변수가 동일한 상황에서 작동 질량 흡입비가 동일할 경우에는 단일과 병렬형 이젝터의 성능에는 큰 차이가 없지만 이젝터 크기 측면에 있어서는 병렬형 이젝터가 단일 이젝터의 비해 이점이 있음을 확인하였다.

- (3) 이젝터의 설계변수가 동일한 병렬형 이젝터의 작동 질량 흡입비가 감소할 경우에는 진공 챔버 구현 압력이 낮아지는 것을 확인하였다.

- (4) 종합하면 병렬형 이젝터가 단일 이젝터에 비해 구현 압력의 범위에 있어 여유가 있다고 할 수 있으며, 이는 곧 단일 이젝터에 비해서 더 높은 고도를 모사를 하거나 더 많은 부유동 질량유량을 흡입할 수 있다고 할 수 있음을 확인하였다.

이에 이젝터를 활용하는 고공 환경 모사 시험 설비 구축에 있어서 다음과 같이 추천한다.

- (1) 이젝터를 활용한 고공 환경 모사 설비 구축에 있어 여러 개의 이젝터를 활용하는 것에 제약이 있을 경우 성능이 높은 단일 이젝터 시스템을 구축하여 활용한다.

- (2) 이젝터를 활용한 고공 환경 모사 시험 설비 구축에 있어 시험 설비 크기에 대한 제약이나 이젝터 성능에 한계가 있을 경우 상대적으로 성능이 낮은 여러 개의 이젝터를 활용한 병렬형 이젝터 시스템을 구축하여 활용한다.

이로써 본 연구는 고공 환경 모사를 위한 병렬형 이젝터의 기초 설계 및 구축 방안을 확립하였다. 이에 본 연구는 향후 고공 환경 모사를 위한 병렬형 이젝터 설비 구축 및 연구에 기초 자료로 활용될 것이라 판단한다.

Nomenclature

| : | Primary mass flow |

| : | Secondary mass flow |

| ω : | Entrainment ratio |

| P0 : | Primary flow chamber pressure |

| Ps : | Ejector chamber pressure |

| Pe : | Ejector exit pressure |

| Pp : | Nozzle exit pressure |

| T0 : | Primary flow chamber temperature |

| Tm0 : | Mixing flow temperature |

| Rp : | Primary flow gas constant |

| Rm : | Mixing flow gas constant |

| Mp : | Nozzle exit mach number |

| Mm : | Mixing flow mach number |

| Ap1 : | Nozzle exit area |

| Am : | Mixing section area |

| γ0 : | Primary flow specific heat ratio |

| γm : | Mixing flow specific heat ratio |

| η : | Nozzle efficiency |

| Lx : | Each ejector x longitudinal |

| Lt : | Each ejector total longitudinal |

Acknowledgments

본 연구는 충남대학교 자체연구과제 사업의 지원을 받아서 수행되었으며, 이에 감사드립니다.

References

- Bonnington, S.T., and King, A.L., Jet Pumps and Ejectors, A State of the Art Review and Bibliography, 2nd ed., BHRA Fluid Engineering, Cranfield, Bedford, UK, (1976).

-

German, R.C., Bauer, R.C., and Panesci, J.H., "Methods for determining the performance of ejector-diffuser systems", Journal of Spacecraft and Rockets, 3(2), p193-200, (1966).

[https://doi.org/10.2514/3.28418]

- MITCHELL, J. W., “Design Parameters For Subsonic Air-Air Ejectors”, NR-090-342, (1938).

-

Yu, I.S., Kim, T.W., Kim, M.S., Ko, Y.S., and Kim, S.J., “A Study on Design and Performance of an Ejector using Cold Gas”, Journal of the korean Society of Propulsion Engineers, 19(2), p38-45, (2015).

[https://doi.org/10.6108/kspe.2015.19.2.038]

- Yim, K.J., Kim, H.J., Ko, Y.S., and Kim, S.H., “A Numerical Study on Performance Characteristics of Sub-scale Ejector with Cold Gas”, 2013 KSPE Fall Conference, Republic of Korea, p253-258, Nov.), (2013.

- Kim, T.W., “A Study on the Design and Operation Characteristics about High Altitude Environment Simulation Test Equipment of a Compact Liquid Rocket Combustor”, Ph.D. Dissertation, School of Aerospace Engineering, Chungnam National University, Daejeon, Republic of Korea, (2016).

-

Kong, F.S., Kim, H.D., and Jin, Y.Z., “Computational Study of Supersonic Chevron Ejector Flows”, Journal of the Korean Society of Propulsion Engineers, 17(6), p89-96, (2013).

[https://doi.org/10.6108/kspe.2013.17.6.089]

-

Kong, F.S., Kim, H.D., Jin, Y.Z., and Toshiaki, Setoguchi, “Computational Analysis of Mixing Guide Vane Effects on Performance of the Supersonic Ejector-Diffuser System”, Open Journal of Fluid Dynamics, 2(3), p45-55, (2012).

[https://doi.org/10.4236/ojfd.2012.23005]

- Kim, S.H., Jin, J.K., and Kwon, S.J., “Study of Ejector System for cw High Power Chemical Lasers Operating“, The Korean Society of Mechanical Engineers Spring conference, Republic of Korea, p1715-1719, April), (2004.

- Kim, S.H., Jin, J.K, and Kwon, S.J., “A Development of an Ejector System for Operating of Chemical Lasers(Ⅲ) - Development and Performance Validation of a Full - Scale Ejector System for High Power Chemical Lasers“, Transactions of the KSME, B, 29(1), p9-15, (2005).

- Namkoung, H.J., Shim, C.Y., Lee, J.H., and Park, S.S., “Multi-Ejector Design for High Altitude Simulation”, 2011 KSPE Fall Conference, Republic of Korea, p705-708, Nov.), (2011.

-

Choi, J.S, Yu, I.S., Shin, D.H., Lee, H.J., and Ko, Y.S., “A Study on Ejector Performance Characteristics by Ejector Geometry/Performance Variables”, Journal of the Korean Society for Aeronautical & Space Sciences, 46(6), p496-502, (2018).

[https://doi.org/10.5139/jksas.2018.46.6.496]

- Chaqing, L., “Gas Ejecotr Modeling For Design and Analysis“, Ph.D. Dissertation, Department of Nuclear Engineering Texas A&M University, College Station, T.X., U.S.A., (2008).

- Mitta, M.K.l, “Performance Analysis of Ejector Enhanced Multi Evaporator Cascade Refrigeration“, Department of Mechanical Engineering Thapar University, PATIALA, India, (2014).

-

Bartosiewicz, Y., Aidoun, Z., Desevaux, P., and Mercadier, Y., "Numerical and experimental investigations on supersonic ejectors", International Journal of Heat and Fluid Flow, 26(1), p56-70, (2005).

[https://doi.org/10.1016/j.ijheatfluidflow.2004.07.003]