HTPB계 고체추진제의 자연노화 물성 분석

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

고체 추진기관의 HTPB 추진제는 저장소에서 저장소 환경에 따라 물리적, 화학적 노화가 진행된다. 추진기관 수명은 HTPB 추진제의 노화도에 의해 결정되며, 생산 초기에 점탄성 특성 및 노화 시험을 통해 예측된다. 본 논문에서는 생산 초기 물성 및 가속노화 시험을 통해 획득한 노화 물성과 장기 저장되어 자연 노화된 물성을 비교 분석하였다. 획득된 초기 및 노화물성 결과를 적용하여 중공형 그레인의 온도 하중에 의한 변형율을 분석하였다.

Abstract

Hydroxy-terminated polybutadiene (HTPB) propellants of solid rocket motors age differently under different storage temperatures. The shelf life of a solid rocket motor depends on the aging ratio of the HTPB propellant; it can be estimated through the viscoelastic properties by an aging test. This study analyzed the initial and natural aging properties during long-term storage. The initial properties were obtained from characterization and accelerated test results. The test results were obtained by analyzing the strain on cylindrical grains when a thermal load was applied.

Keywords:

HTPB Propellant, Natural Aging, Accelerated Aging, Solid Rocket Motor Shelf-life키워드:

HTPB 추진제, 자연노화, 가속노화, 추진기관 수명1. 서 론

고체 추진제는 HTPB (hydroxy-terminated polybutadiene) 바인더와 금속연료 등으로 구성되며, 점성과 탄성의 성질을 지닌 점탄성 재료이다[1]. 추진기관에 충전된 HTPB추진제는 시스템 요구조건에 만족하는 형상 및 조성, 물성을 지니도록 설계되며, 생산 후 배치되어 저장된다.

추진기관 수명은 저장 시간동안 저장소의 온도 및 습도에 의해 노화되며, 노화된 물성이 급격한 온도강하 등의 하중에 의해 결함이 발생된다[2]. 이러한 결함은 주로 크랙 및 미접착 등의 결함 형태로 나타나며, 이 결함은 추진기관 작동 성능에 영향을 미치게 된다.

추진기관 수명과 관련하여 자연 노화된 추진제를 획득하기에는 상당한 시간이 소요되기 때문에 수명과 관련된 이론 또는 모델 설정, 시험계획을 검토하는 것은 매우 중요하다.

본 논문에서는 장기 저장된 자연 노화 추진제 물성과 생산 초기 추진제 물성을 분석하였다. 응력완화 시험을 통하여 점탄성 특성을 대표하는 응력완화 마스터 커브 및 파괴물성에 대해 분석하였으며, 동일한 하중 조건으로 점탄성 구조해석을 실시하여 중공형 그레인의 변형율 분포를 분석하였다.

2. HTPB 추진제 시편제작 및 물성 시험

2.1 추진제 시편제작

추진제는 HTPB바인더 10%, AP 70%, 알루미늄 18%가 포함된 추진제이다. 추진제는 약 4x13x25cm의 박스에 충전한 후 +65℃에서 3일 동안 경화시켰다. 초기물성 및 가속노화 시험을 위해 약 30개 박스의 추진제 시편을 제작하였으며, 알루미늄이 코팅된 방습 포장지에 포장하여 목상자 내에 정리한 후 저장소에 보관하였다.

2.2 응력완화시험 및 마스터커브

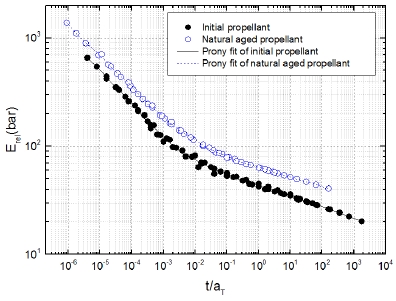

추진제는 점탄성 특정을 지니고 있으며, 점탄성 특성을 나타낼 수 있는 응력이완 특성 시험을 실시하였다. 생산 초기 추진제 및 자연 노화 추진제는 –40~+60℃구간에서 STANAG4507 기준으로 시험하였다. 각 온도별 시험결과는 +20℃를 기준으로 시간-온도 수송인자를 조정하여 Fig. 1과 같은 응력이완 마스터 커브를 획득하였다. 자연 노화된 추진제 modulus는 t/aT 모든 구간에서 평균 1.41배 상승 되었다.

각 온도에서 조정된 온도 인자는 시간인자로 분석되며, 이 관계는 Eq. 1과 같이 WLF (Williams–Landel-Ferry) 모델을 적용하였다.

| (1) |

Tr은 기준온도(+20℃), aT는 온도 인자, T는 시험온도, C1, C2는 관계식으로부터 분석된 상수 이다. WLF 계수는 구조해석 시 경계 조건으로 적용하였다.

응력완화 마스터 커브는 Prony series Eq. 2를 이용하여 관련 계수를 구하였다. E∞는 Equilibrium modulus, Ei는 이완계수(Relaxation coefficient), τi는 이완시간이다.

| (2) |

2.3 인장시험 및 파괴물성 분석

추진제의 초기물성 및 자연노화 물성의 파괴물성을 분석하였다. 파괴 물성은 저장 온도 및 시간에 따른 파괴물성을 예측하는데 중요한 인자로 작용한다[3]. 다양한 온도 및 인장 속도에 따른 물성을 분석하기 위해 INSTRON 5582를 사용하여 JNNNAF 인장 시편 규격으로 시험을 수행하였다. 시험조건은 온도–40~+60℃이며, 인장 속도는 0.5~500mm/min이다.

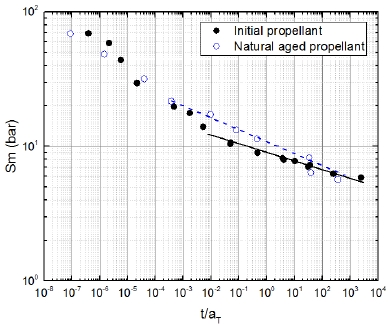

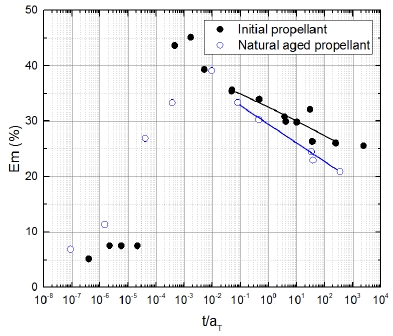

생산 초기 추진제 및 자연노화 추진제의 변형율, 인장강도에 대한 결과를 분석하였다. 물성별 마스터 커브는 각 온도 및 속도별 시험결과를 시간-온도 수송인자를 기준으로 나타내었다.

Fig. 2 에 초기물성 및 자연노화 추진제의 인장강도 변화를 나타내었다. t/aT가 1.0e10-3~3.5e2구간에서 초기 물성대비 경도가 상승하였다. HTPB계 추진제는 열경화성 추진제로 자연 저장 및 노화 중 경화현상이 진행된 것으로 판단되며, +20℃, 50mm/min의 시험조건에의 물성은 1.3배 증가하였다.

Fig. 3은 변형율을 나타낸 그래프이다. 변형율의 경우 +20℃, 50mm/min 시험조건에서 초기 물성 대비 자연노화 물성은 0.89배로 감소였으나, t/aT가 350인 조건에서는 0.79배로 하중에 의한 변형율은 급격히 감소하였다.

3. 축적 손상(Cumulative Damage)

4. 노화 물성 분석

4.1 가속노화시험 및 노화도 분석

추진제 생산 초기에 추진제의 노화도를 분석하기 위해 가속노화 시험을 실시하였다. 가속노화 시험은 +20℃, +40℃, +50℃, +60℃ 오븐에 저장하여 실시하였으며, 기간은 30주 동안 일정시간별로 인장시험을 실시하였다.

노화도 예측 모델은 Layton 및 Arrhenius식을 적용하였다. 온도 및 시간에 따른 노화도를 분석하기 위해 Eq. 5를 적용하였다[3, 4].

| (5) |

자연노화 상태의 추진제의 온도는 저장시간에 따라 저장소 온도에 의해 변화되기 때문에 시간에 따른 온도변화로 Eq. 6을 적용하였다.

| (6) |

| (7) |

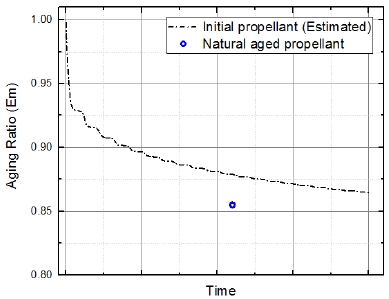

4.2 노화도 예측

자연 노화 시 온도는 환경에 따라 불규칙적으로 발생되며, 이러한 온도는 추진제의 SFT(Stress Free Temperature)와의 차이로 그레인의 열하중으로 적용된다[4].

시간에 따른 추진제 노화 물성은 화학적 노화와 축적손상 이론에 의한 물리적 노화의 관계로, Eq. 8과 같이 나타낸다.

| (8) |

Paged는 노화물성, P0는 초기물성, D는 축적 손상에 의한 물리적 노화도, η는 화학적 노화도이다.

가속노화 시험 후 수명 예측 시 저장소의 온도분포를 수치적으로 적용하여 자연노화 물성을 예측하였으며 Eq. 9와 같이 수식화 하였다[4, 7].

| (9) |

Tm은 연(year)단위 평균온도, Ty 는 연단위 온도 진폭, Td 는 일(day) 단위 peak이다.

5. 그레인 구조해석

5.1 해석모델

범용 프로그램인 Abaqus 프로그램을 사용하여 구조해석을 수행하였으며, 해석 모델은 2D 축대칭 모델이다. 연소관 소재는(CAX4R), 내열재, 라이너, 추진제는 Hybrid 요소(CAX4H)를 사용하여 추진제 그레인 구조해석을 진행하였다.

해석 모델은 원통형 형상을 감안하여 FIg. 5와 같이 2D 대칭성으로 모델링하였다. 구성품은 연소관, 내열재, 라이너, 추진제이며, 각 재료는 Table 1과 같다.

5.2 해석 조건

해석 물성은 생산 초기 추진제 및 자연노화 추진제의 응력완화커브를 Prony 식으로 분석한 계수를 적용하였으며, 열팽창계수는 동일하다고 가정하였다.

구조해석의 기본 가정 및 운용조건을 요약하면 Table 2와 같으며, 구속은 연소관 전방 표면 부위에 구속을 하였다.

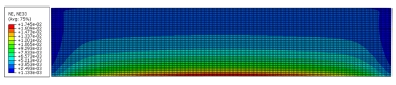

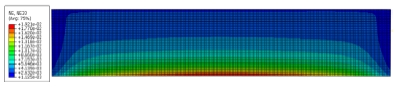

5.3 해석 결과

자연노화 추진제 및 생산 초기 추진제의 구조해석 결과, 추진제는 연소관에 구속되어 있고 저온에서 수축하는 특성을 지니고 있어 조건 II에서 최대 변형률이 발생한 것으로 판단된다. Fig. 6 과 Fig. 7은 장기 저온 저장시의 변형률 분포를 나타낸 것이다.

최대 변형율은 실린더 중앙부에서 발생하고 있으며, 각 조건별 최대 변형률은 Table 3과 같다.

6. 결론 및 고찰

자연 노화된 추진제와 생산 초기 추진제의 물성 노화도 및 특성 변화를 분석하였다.

o 응력이완 시험 결과, 자연 노화된 추진제는 경화 현상으로 modulus 특성이 t/aT 전체구간에서 1.41배 상승되었다.

o 인장강도는 +20℃, 50mm/min의 시험조건에서 1.3배 증가하였다.

o 변형율은 +20℃, 50mm/min 시험조건에서 초기 물성 대비 자연노화 물성은 0.89배 감소였으며, t/aT가 350인 조건에서는 0.79배 감소하였다.

o 생산 초기 추진제의 가속노화 시험 및 예측 결과 변형율은 장기 저장 시 0.879배 예측되었으며, 자연노화 추진제 시편 시험결과 평균 0.855배 감소하였다.

o 점탄성 구조 해석 결과, 동일한 하중조건에서 최대변형율은 생산 초기 추진제의 경우 1.92%, 자연노화 추진제의 경우 1.75%로 감소하였다.

향후 보다 정확한 예측과 분석을 위해 저장소 온도 계측 및 전산화가 필요하다. 저장소 위치에 따라 온도 환경이 다르기 때문에 저장된 추진기관의 수명도 다르게 나타나기 때문이다. 또한 추진기관 수명 예측에서 중요한 인자는 구조해석 입력값인 열팽창 계수이다[7]. 추진제는 배치 생산 제품으로 배치 편차가 발생되며, 이는 열팽창계수 편차도 포함될 것으로 판단된다. 열팽창계수 편차에 의한 해석 편차 및 열팽창계수 노화도 변화 추이를 분석 할 수 있는 시험 방법이 필요하다.

최근 해외 및 국내에서 변형율 모사 실린더 및 DBST(Dual-bond stress and temperature) 센서를 적용하는 기술이 소개되고 있다[8, 9]. 추진기관 그레인의 온도 및 응력을 직접 계측하여 추진기관 수명을 실시간으로 계측할 수 있으며 잔존 수명을 예측 하고, 추진기관의 건전성을 감시하는 시스템 구축이 필요하다.

Acknowledgments

[이 논문은 한국추진공학회 2018년도 춘계학술대회(2018. 5. 30- 6. 1, 라마다프라자 제주호텔) 발표논문을 심사하여 수정·보완한 것임.]

References

- AGARD, “Structural Assessment of Solid Propellant Grains”, AGARD-AR350-350, (1997).

- G.D Jung, J.K. Kim, and J.W. Kim, "Structural Integrity Analysis Techniques of Solid Propellant Grain", KSAS 1991 Fall Conference, p185-189, Nov.), (1991.

-

T.L. Cost, “Probabilistic service life prediction of missile structures subjected to random thermal loads“, 18th AERPSPACE SCIENCES MEETING, Pasadena, California, U.S.A., AIAA-80-0406, 14-15), Jan., (1980.

[https://doi.org/10.2514/6.1980-406]

- G.D Jung, J.W. Kim, and J.K. Kim, “Study on the Statistics service life prediction of Solid Propellant Grain”, KSAS 1990 Fall Conference, p219-225, Nov.), (1990.

-

R.A. Heller, and S. Thangjitham, “A Survey of Probabilistic Service Life Prediction Method for Structures”, IUTAM SYMPOSIUM, SAN ANTONIO, Texas, U.S.A., p237-266, 7-10), Jun., (1993.

[https://doi.org/10.1007/978-3-642-85092-9_15]

- N. Gligorijević, and V. Rodić, “Structural Analysis Procedure for a Case Bonded Solid Rocket Propellant Grain“, Scientific Technical Review, 61(1), p3-11, 20), Jan., (2011.

-

Franklin C. Wong, and Unyime O. Akpan, “The Role of Probabilistic Sensitivity Analysis in Assessing The Service Life of Solid Rocket Motors“, 43rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference, Denver, Colorado, U.S.A., AIAA-2002-1714, 22-25), Apr., (2002.

[https://doi.org/10.2514/6.2002-1714]

- J.B. Park, J.H. Park, S.H. Kim, and G.D. Jung, “Development of Rocket Motor Reliability Estimation Method Using Strain Evaluation Cylinder”, 2016 KSPE Fall Conference, p744-747, (2016).

- Tussiwand, G., Eineder, L., Mussbach, G., and Bohn, M. A., “Non Destructive Ageing State Determination of Solid Rocket Motor Charges“, 8th European Workshop on Structural Health Monitoring (EWSHM 2016), Bilbao, Spain, 5-8), Jul., (2016.