압저항 방식의 μN급 MEMS 추력 측정 시스템 설계 및 성능 예측

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

마이크로 추력기의 성능평가를 위해 MEMS 추력 측정 시스템을 설계하였으며, 시스템의 성능 예측에 관한 연구를 수행하였다. 추력 측정 시스템은 빔, 박막, 압저항 센서로 구성된다. 시스템의 안정성 검증과 빔의 응력 변화를 확인하고 압저항 센서의 크기 및 위치 선정을 위해 FEM 해석을 수행하였다. 재료의 허용응력과 최대응력을 비교하여 설계한 시스템들의 안정성을 검증할 수 있었다. 압저항 센서는 높은 게이지 계수를 확보하기 위해 빔의 길이의 20%로 설계 하였으며, 기준형상의 박막과 빔의 크기는 각각 15 mm × 15 mm, 500 μm × 500 μm로 설계하였다.

Abstract

In this study, an MEMS thrust measurement system was designed and a study on the performance prediction of system was performed to evaluate the performance of micro thruster. Thrust measurement system consists of beam, membrane, and piezoresistive sensor. An FEM analysis was carried out to verify the stability of the system, confirm the stress variation at the beam, and position the piezoresistive sensor. The stability of the designed system was verified by comparing the yield strength of the material with the maximum stress. The piezoresistive sensor was designed to be 20% of the length of the beam to obtain a high gauge factor. The size of the membrane and the beam of the reference model were designed to be 15 mm × 15 mm, and 500 μm × 500 μm, respectively.

Keywords:

MEMS, Thrust Measurement System, FEM, Piezoresistive Sensor키워드:

초소형 기전공학, 추력 측정 시스템, 유한요소법, 압저항 센서1. 서 론

2000 년대 이후 마이크로/나노 위성체의 개발과 함께 위성체의 자세 제어 및 궤도 변경을 위한 마이크로 추력기의 개발이 필요하게 되었다. 마이크로 추력기는 임무와 크기에 따라 μN ~ mN의 추력을 발생 시키며 미소 추력을 이용해 정밀한 위성의 자세 교정과 중장기적인 임무를 수행하는데 이점이 있다[1,2].

mN급 이하의 추력 범위를 갖는 추력기의 성능을 평가하기 위해 미소 추력 측정 시스템에 관한 많은 연구가 진행되고 있는 상황이다. 일반적으로 미소 추력 측정에 사용 되는 추력 시스템은 진자 균형(pendulum balance) 타입과 비틀림 균형(torsional balance) 타입의 추력 측정 시스템이 있다. 진자 균형 타입의 추력 측정 시스템은 진자 끝단에 추력기가 위치하여 추력에 의한 변위를 통해 추력을 계산하는 원리로 높은 감도를 제공하는 장점이 있지만 이러한 장점은 시스템이 강체(rigid body)일 때만 발생 된다[3-5]. 비틀림 균형 타입의 추력 측정 시스템은 추력기에서 발생되는 추력에 의해 비틀림 운동을 함으로써 발생하는 각변위를 측정하여 추력을 계산하는 원리로 노이즈, 진동과 같은 변수를 별다른 장치 없이 감소시킬 수 있다는 이점이 있지만 시스템의 정확성은 마찰력에 의해 상당한 영향을 받으며 응답 특성이 다소 느리다는 단점을 가지고 있다[6-8]. 대부분의 미소 추력을 측정하는 측정 시스템은 1~10 kg의 무게를 가지는 추력기에 적합한 시스템이며, 소형으로 제작하기 어려우므로 작은 무게와 크기를 가지는 MEMS 기반 추력기의 추력 측정에 관한 연구는 여전히 부족한 상황이다.

이 연구에서는 MEMS 기반의 마이크로 추력기의 μN급 추력 성능평가에 적합한 MEMS 추력 측정 시스템을 설계 하고 성능을 예측하였다. 추력 측정 시스템의 추력 측정 방식으로 압저항 센서(piezoresistive sensor)를 이용한 방식을 제안 하였다. 압저항 센서를 이용한 측정 방식은 추력으로 인한 시스템의 변형을 감지하여 추력을 계산하는 원리로 빠른 응답 특성을 가지는 장점을 가지고 있지만 온도에 민감하게 변한다는 단점을 가지고 있다[9]. 상기 제안된 추력 측정 시스템에 대한 FEM 해석을 수행하여 시스템 설계와 성능 예측에 대한 연구를 수행하였다.

2. 추력 측정 시스템 설계

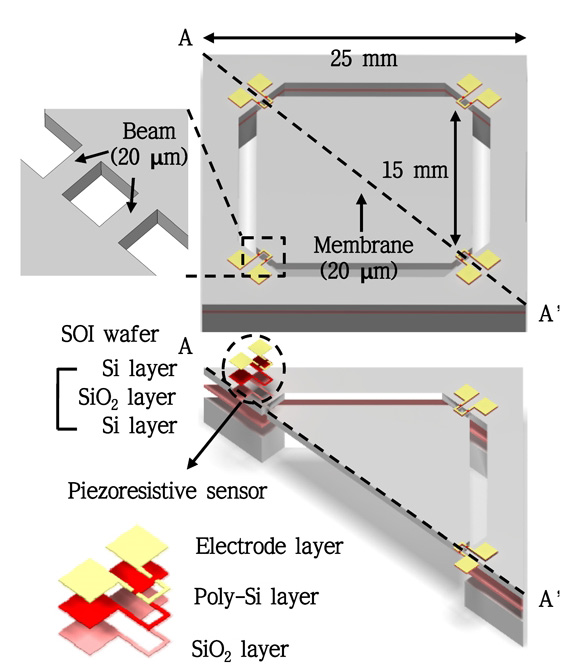

압저항 센서를 이용한 MEMS 추력 측정 시스템을 도출하였다[10]. Fig. 1은 이 연구에서 도출한 추력 측정 시스템의 개략도이다. 추력 측정시스템은 SOI(Silicon On Insulator) 웨이퍼를 통해 제작되며 빔(beam), 박막(membrane), 압저항 센서로 구성된다. 박막은 8개의 빔에 의해 지지되며, 각각의 빔 위에는 압저항 센서가 위치하게 된다. 박막의 두께는 20 μm, 가로와 세로의 크기는 15 mm × 15 mm로 설계 하였고, 빔의 두께는 20 μm, 빔의 길이와 너비는 각각 160 μm ~ 1 mm로 설계하였다. 설계된 추력 측정 시스템의 목표 추력 측정 범위는 100 μN ~ 10 mN 이다.

압저항 센서를 이용한 추력 측정 방식은 박막에 추력이 가해지면 박막을 지지하는 빔의 응력 발생으로 인해 센서의 저항 값이 변화하며, 이러한 저항 변화를 이용하여 추력을 계산하는 방식이다. 박막으로만 구성된 측정 시스템의 경우 높은 응력의 확보를 기대하기 어려우며, 빔으로만 구성된 측정 시스템은 추력에 의해 발생되는 처짐이 클 경우 낮은 선형성을 가지게 되고 빔의 강성(stiffness)에 의해 측정 범위가 제한된다. 이와 같은 이유로 이 연구에서 도출한 빔과 박막으로 구성된 측정 시스템은 박막 대비 작은 크기의 빔으로 인해 동일 추력 대비 높은 응력을 발생시킬 수 있으며, 넓은 면적의 박막을 이용하여 MEMS 추력기의 추력 측정에도 용이하다.

압저항 센서 설계 시 고려해야 할 중요한 인자는 센서의 민감도를 나타내는 게이지 계수(Gauge Factor, GF)이다. Eq. 1에서와 같이 압저항 센서의 게이지 계수는 길이방향의 변형률에 따른 저항 변화로 계산될 수 있으며, 압저항 효과(piezoresistive effect, ∆ ρ/ρ)와 기하학적 효과(geometric effect, 1+2ν)의 항으로 쓰여 진다[11]. 일반적으로 실리콘을 통해 제작되는 압저항 센서는 압저항 효과가 지배적이며[12], 압저항 효과에 의한 센서의 민감도는 Eq. 2와 같이 응력에 관한 함수로 표현된다. 압저항 센서의 높은 게이지 계수 확보를 위해 동일한 하중 조건에서 높은 응력을 도출 할 수 있는 시스템으로 설계해야 하며, 압저항 센서는 높은 응력 구간에 위치하도록 설계해야 한다.

| GF=ΔR/Rϵl=Δρ/ρϵl+(1+2ν) | (1) |

| ΔRR=Δρρ=πlσl+πtσt | (2) |

이 식에서 ∆ R/R과 ∆ ρ/ρ은 변형률에 따른 저항 변화율과 비저항 변화율, ϵl은 길이 방향의 변형률, ν는 푸아송 비, πl과 πt는 종 방향과 횡 방향의 압저항 계수, σl과 σt는 종 방향과 횡 방향의 응력을 나타낸다.

3. FEM 해석

시스템의 제작에 앞서 제안한 시스템의 구조적 안정성 검증과 시스템 설계를 위해 FEM(Finite Element Method) 해석을 수행하였다. MEMS 공정 기술로 제작될 시스템은 앞서 언급한 것과 같이 박막과 빔의 두께가 20 μm이고, 빔의 길이와 너비가 160 μm ~ 1 mm이므 로 구조적 안정성에 대한 검증이 필요하였다. 구조적 안정성 검증은 최대 목표 추력의 5배인 50 mN의 하중이 시스템에 인가되었을 때 시스템에서 발생하는 최대응력이 재료의 허용 응력보다 작을 경우 구조적으로 안정하다는 기준을 정하였고, 50 mN에 대한 FEM 해석을 수행하였다. 구조적 안정성 검증 이후 높은 게이지 계수를 가지는 센서로 설계하기 위해 높은 응력이 발생하는 구간을 확인하여 압저항 센서의 위치 및 크기를 설계하였고, 빔의 길이와 너비가 응력에 미치는 영향에 대한 연구를 수행하였다. 100 μN ~ 10 mN의 설계 추력 범위에서 기준 형상의 응력 및 변형률 값을 확인하여 성능을 예측하였다.

3.1 해석 모델 및 격자 생성

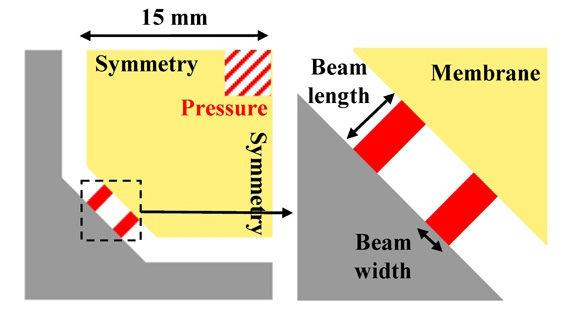

Fig. 2는 추력 측정 시스템의 FEM 해석 모델이다. 압저항 센서는 응력이 가장 높을 것이라고 예상되는 빔 위에 위치하며, 빔의 응력 변화에 따라 압저항 센서의 게이지 계수에 영향을 미치게 된다. 빔의 응력은 빔의 길이(length)와 너비(width)에 따라 변화하므로 빔의 길이와 너비를 형상 변수로 설정하여 모델링을 수행 하였다. 시스템의 물성은 실리콘을 적용 하였으며, 실리콘의 물성 값은 Table 1에 나타내었다. XY 축 대칭 조건을 적용하여 해석 시간을 절감 하였고, 마이크로 단위의 두께를 고려하여 얇은 두께 해석에 적합한 쉘 요소(shell element)를 사용하였다. 하중 조건은 일정 면적(A=15.37 mm2)에 100 μN ~ 10 mN 범위의 힘을 적용하였다.

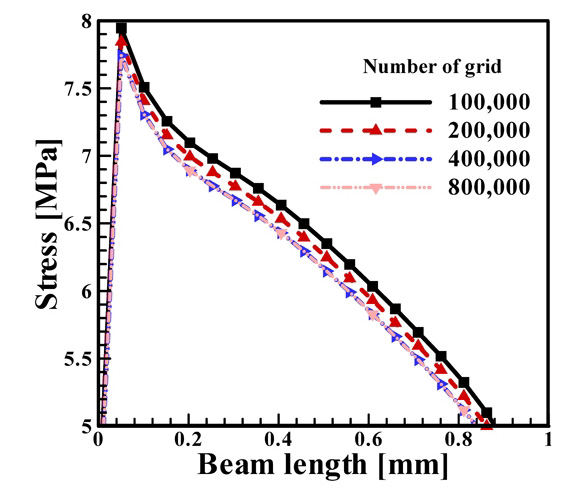

격자 민감도를 확인하기 위해 1 mN 하중에 대해 100,000, 200,000, 400,000, 800,000 개의 격자수를 적용하여 해석을 수행하였다. Fig. 3은 격자수에 따라 빔에 걸리는 응력을 비교한 그래프이다. 해석 결과 400,000 개 이상의 격자수에서 빔의 응력 값의 변화가 없는 것을 확인하였다. 이에 따라 400,000 개의 육각형(hexa) 격자를 사용하여 해석을 수행하였다.

3.2 시스템의 구조적 안정성 검증

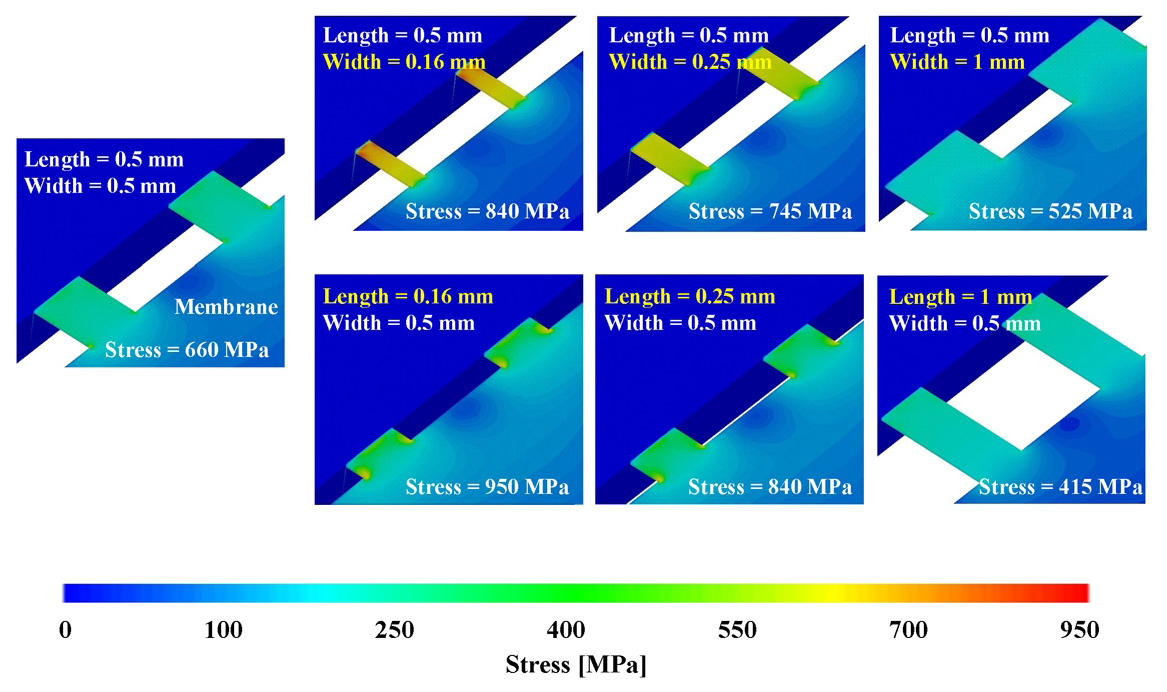

설계한 시스템의 구조적 안정성을 검증하기 위해 최대 목표 추력의 5배인 50 mN의 하중을 적용하여 해석을 수행하였다. Fig. 4는 빔의 길이가 0.5 mm일 때 너비 변화에 따라 설계된 시스템들의 응력 분포와 최대 응력 값과, 너비가 0.5 mm일 때 길이 변화에 따라 설계된 시스템들의 응력 분포와 최대 응력 값을 나타내었다. 전체 시스템에서 발생하는 최대응력은 950 MPa으로 다음의 최대 응력과 재료의 항복강도와 비교 하였을 때, 최대응력 값이 항복강도 미만의 값을 가지므로 설계한 시스템들의 구조적 안정성을 확보할 수 있었다.

3.3 압저항 센서의 위치 및 크기 설계

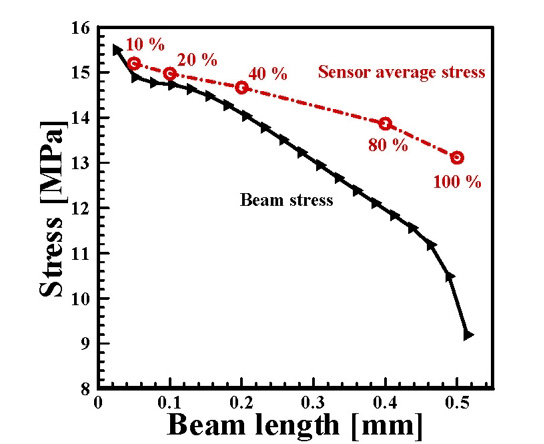

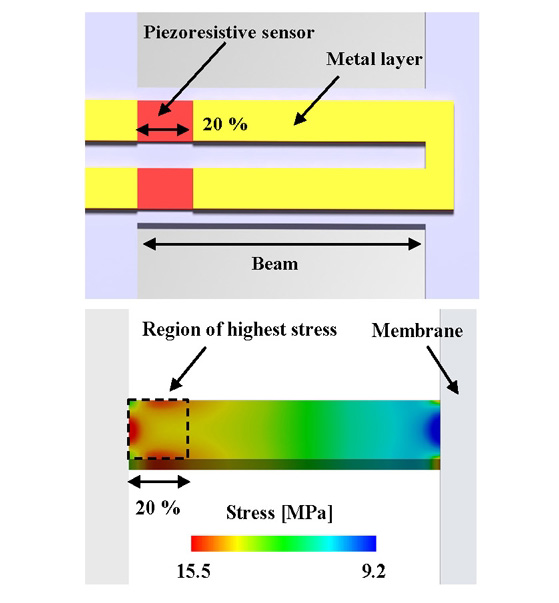

압저항 센서는 같은 하중이 가해져도 센서의 위치 및 크기에 따라 센서의 감도가 달라지게 되므로, 센서의 위치 및 크기의 선정은 시스템 설계에 있어 중요하다. 압저항 센서의 위치는 시스템의 응력 분포 결과를 확인하여 빔의 끝단으로 설계 하였으며, 센서의 크기를 설계하기 위해 1 mN의 하중을 인가하여 압저항 센서의 크기가 빔의 끝단으로부터 10%, 20%, 40%, 80%, 100%일 때 평균 응력 값을 계산해 보았다. Fig. 5는 길이 방향에 따른 빔의 응력 변화와 압저항 센서가 5가지 구간에 위치하였을 때 계산된 평균 응력 값을 나타낸 것이다. 빔의 응력은 길이 방향에 따라 감소하기 때문에 압저항 센서의 크기를 빔의 끝단에서부터 100%로 설계 한다면 높은 평균 응력을 확보할 수 없다. 압저항 센서의 크기를 빔의 끝단으로부터 10%와 20%로 설계하면 100%로 설계하였을 때보다 각각 14%, 13% 이상의 높은 평균 응력을 확보할 수 있는 것을 확인하였다. 이에 이 연구에서는 MEMS 공정의 제작 가능성과 위 결과를 고려하여 Fig. 6과 같이 압저항 센서의 크기를 빔의 끝단으로부터 20%로 설계 하였다.

3.4 형상 변수에 따른 응력 변화율 비교

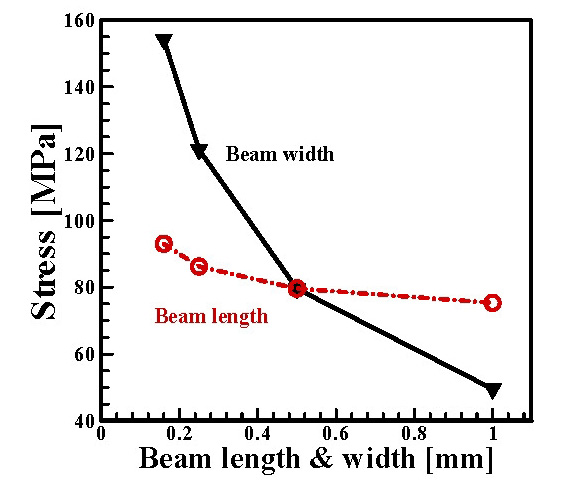

빔의 길이와 너비가 응력에 미치는 영향을 확인하기 위해 빔의 길이와 너비가 각각 0.5 mm/0.5 mm인 형상을 기준 형상으로 설정하여 길이와 너비가 변화함에 따른 응력 변화율을 비교해 보았다. 응력은 10 mN의 하중을 인가하였을 때 압저항 센서 위치에서의 평균 응력 값을 확인하였다. Fig. 7는 빔의 길이와 너비 변화에 따른 평균 응력 결과를 나타낸 그래프이다. 압저항 센서 위치에서의 평균 응력은 빔의 길이와 너비가 증가함에 따라 감소하는 것을 확인할 수 있었다. 빔의 너비 변화에 따른 평균 응력 변화율은 약 67%였으며, 빔의 길이 변화에 따른 평균 응력 변화율은 약 19%로 빔의 너비 변화에 따른 평균 응력 변화율이 보다 큰 영향을 주는 것을 확인 할 수 있었다.

3.5 추력 범위에서의 기준 형상의 성능 예측

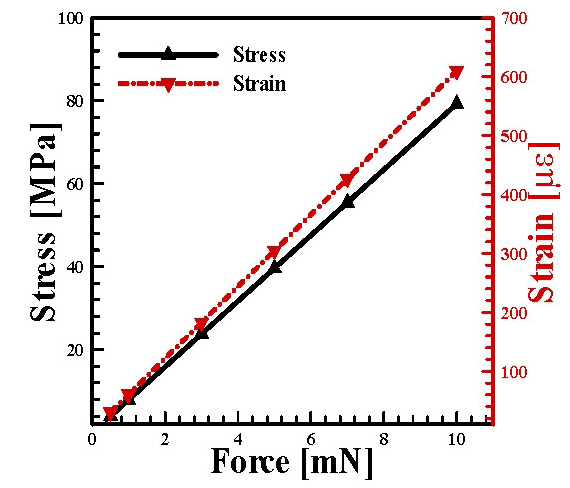

100 μN ~ 10 mN의 설계 추력 범위에서 기준형상의 성능을 예측해 보았다. Fig. 8은 기준 형상에서 설계 추력 범위일 때 압저항 센서가 위치한 구간의 평균 응력과 평균 변형률을 나타낸 그래프이다. 기준 형상은 100 μN의 최소 하중에서 약 0.8 MPa, 6 με의 평균 응력과 평균 변형률을 가지며 10 mN의 최대 하중에서 약 80 MPa, 600 με의 평균 응력과 평균 변형률을 가지는 것을 확인하였다.

4. 결 론

이 연구에서는 MEMS 기반의 마이크로 추력기의 μN급 추력 성능평가에 적합한 MEMS 추력 측정 시스템의 개념을 도출 하였으며, μN급 추력 측정 방식으로 압저항 방식을 제안하였다. 제안된 추력 측정 시스템의 설계 및 안정성 검증, 성능 예측을 위해 FEM 해석 연구를 수행하여 다음과 같은 결론을 얻을 수 있었다.

시스템의 목표 추력에 대한 구조적 안정성을 검증하기 위해 재료의 항복강도와 해석을 통해 얻은 시스템의 최대응력을 비교하였고, 설계한 시스템들의 최대응력은 950 MPa으로 목표 추력 범위 내에 설계한 시스템들의 구조적 안정성을 검증할 수 있었다.

압저항 센서의 위치는 시스템의 응력 분포 결과를 확인하여 빔의 끝단으로 선정 하였으며, 크기는 빔의 끝단으로부터 5가지 구간에 위치하도록 설계하여 평균응력을 비교하였다. 평균응력 비교 결과와 MEMS 공정의 안정성을 고려하여 빔 전체 길이의 20%로 압저항 센서를 설계하였다.

압저항 센서가 20% 위치일 때 빔의 길이와 너비가 빔의 응력에 미치는 영향을 해석을 통해 확인하였으며, 길이 변화에 따른 평균 응력변화율 대비 너비 변화에 따른 평균 응력변화율이 보다 더 큰 영향을 주는 것을 확인하였다.

100 μN ~ 10 mN의 목표 추력 범위에서 기준 형상의 성능 예측을 위해 평균 응력과 평균 변형률을 확인 하였으며 평균 응력은 0.8~80 MPa, 평균 변형률은 6~600 με을 가지는 것을 확인 하였다.

따라서 추후 연구에서 위와 같은 결과를 토대로 MEMS 공정을 통해 추력 측정 시스템을 제작하고 정적 및 동적 특성에 대한 성능 평가를 수행하려 한다.

Acknowledgments

이 논문은 2017 년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임 (NRF-2016R1D1A1B03934309).

References

-

Lee, J.K., "Fabrication Method and Performance Evaluation of Micro Igniter for MEMS Thruster", Journal of the Korean Society of Propulsion Engineers, 19(1), p1-8, (2015).

[https://doi.org/10.6108/kspe.2015.19.1.001]

-

Jung, J.Y., and Lee, J.K., "Performance Prediction and Analysis of a MEMS Solid Propellant Thruster", Journal of the Korean Society of Propulsion Engineers, 21(6), p1-7, (2017).

[https://doi.org/10.6108/kspe.2017.21.6.001]

-

Markusic, T.E., Jones, J.E., and Cox, M.D., "Thrust Stand for Electric Propulsion Performance Evaluation", 40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference, Fort Lauderdale, F.L., U.S.A, AIAA 2004-3441, July), (2014.

[https://doi.org/10.2514/6.2004-3441]

-

Orieux, S., Rossi, C., and Esteve, D., "Thrust Stand for Ground Tests of Solid Propellant Microthrusters", Rev. Sci. Instrum, 73(7), p2694-2698, (2002).

[https://doi.org/10.1063/1.1483901]

-

Wang, A., Wu, H., Tang, H., Liu, Y., and Liang, X., "Development and Testing of a New Thrust Stand for Micro-Thrust Measurement in Vacuum Conditions", Vaccum, 91(3), p35-40, (2013).

[https://doi.org/10.1016/j.vacuum.2012.10.013]

- Lee, J.H., and Shin, J.C., "Micro Thrust Measurement System Development and Validation", 46th KSPE Spring Conference, Jeju, Korea, p829-833, May), (2016.

-

Yang, Y.X., Tu, L.C., Yang, S.Q., and Luo, J., "A Torsion Balance for Impulse and Thrust Measurements of Micro-Newton Thruster", Rev. Sci. Instrum, 83(1), 015105, (7 page), (2012).

[https://doi.org/10.1063/1.3675576]

-

Acosta-Zamora, A., Flores, J.R., and Choudhuri, A., "Torsional Thrust Balance Measurement System Development for Testing Reaction Control Thrusters", Measurement, 46(9), p3414-3428, (2013).

[https://doi.org/10.1016/j.measurement.2013.05.009]

-

Sasoh, A., and Arakawa, Y., "A High-Resolution Thrust Stand for Ground Tests of Low-Thrust Space Propulsion Devices", Rev. Sci. Instrum, 64(3), p719-723, (1993).

[https://doi.org/10.1063/1.1144204]

- Ryu, Y.S., and Lee, J.K., "Design of Load Cell Type Thrust Measurement System for Performance Evaluation of μN Level Thruster", 2017 KSPE Fall Conference, Busan, Korea, p36-37, November), (2017.

-

Barlian, A., Park, W.T., Mallon, J.R., Rastegar, A.J., and Pruitt, B.L., "Review: Semiconductor Piezoresistance for Microsystems", Proceeding of the IEEE, 97(3), p513-552, (2009).

[https://doi.org/10.1109/jproc.2009.2013612]

- Kim, Y.D., "MEMS Thin Silicon Gauge for Strain Measurement of Structural Elements", Ph.D. Dissertation, Department of Mechanical, Aerospace and Systems Engineering, Korea Advanced Institute of Science and Technology, Daejeon, Korea, (2010).

-

Yu, H., and Huang, J., "Design and Application of a High Sensitivity Piezoresistive Pressure Sensor for Low Pressure Conditions", Sensors, 15(9), p22692-22704, (2015).

[https://doi.org/10.3390/s150922692]