저선회 연소기의 입구 속도에 따른 비반응 유동구조 분석

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

저선회 연소기에서는 노즐출구의 속도장과 예혼합화염의 전파속도 간 균형에 의해 화염이 부상되어 존재한다. 저선회 화염의 부상높이에 대한 이해는 연소기의 안정성 및 노즐팁의 열화와 관련하여 중요한 문제이다. 이전의 실험적 연구로부터 입구 속도의 증가에 따라 화염부상높이가 오히려 감소하는 현상이 관찰된 바 있다. 선회익을 통과하는 환형 유동과 난류생성판을 통과하는 중심유동 간의 복잡한 유동장을 규명하기 위하여, 입구 속도를 바꾸어가며 비반응 유동장에 대한 수치해석을 수행하였다. 입구 속도에 따른 노즐 출구에서의 유동구조를 분석하여 실험에서 관찰된 비직관적 경향에 대한 정성적 설명을 도출하였다.

Abstract

In low swirl combustors the flame is lifted above the nozzle to achieve balance between the flame speed and velocity field at the exit of the nozzle. Characterization of the flame liftoff height is important because it affects the stability of the combustor and degradation of the nozzle material. In experiments, a counter-intuitive trend of flame liftoff heights with respect to inlet velocities was observed. To elucidate the complicated flow field in a low swirl combustor having swirl vanes and a turbulence generator, a series of numerical simulations of non-reacting flows was conducted by varying the inlet velocity. The flow structures at the exit of the nozzle with respect to the inlet velocities are investigated to support the observation in the experiments.

Keywords:

Low Swirl Combustion, Flame Liftoff Height, Inlet Velocity, Large Eddy Simulation키워드:

저선회 연소, 화염부상높이, 입구 속도, 대와류모사1. 서 론

현재 운용중인 대부분의 발전용 가스터빈 연소기에서는 강선회를 이용하여 강한 내부재순환을 생성하고 화염이 노즐에 부착되어 유지된다[1-4]. 하지만, 강선회 연소기에서는 노즐 중심부의 재순환영역으로 인해 고온 영역이 장시간 유지되므로 NOx 저감에 불리한 점이 있으며, 노즐에 부착된 화염에 의한 열하중으로 노즐의 교체주기가 짧은 단점을 갖는다. 이러한 부품유지보수비용이 국내에서만 연간 2000억원 규모에 이른다.

1990년대 Cheng[5-7]에 의해 제안된 저선회 연소기술은 중심부의 확대유동에 의해 화염이 노즐에 부착되지 않고 부상하는 특징을 갖는다. 이에 따라 장시간 운전되는 가스터빈에서 노즐의 열화를 감소시킬 수 있는 장점을 갖게 되며, 중심부 재순환영역을 없애 고온부 체류시간 또한 감소하여 NOx 저감에도 기여하게 된다. 이외에도 강선회에 비해 압력강하가 적어 압력손실을 줄일 수 있어 산화제 공급에 필요한 동력을 크게 줄일 수 있으며 넓은 연소 부하비(turn down ratio)를 가지고 있다[8,9].

최근 Jeong 등[10,11]은 저선회 연소기에서 화염부상높이를 살펴본 바 있으며, 수소함량에 따른 연소 특성을 확인하면서 연료 과농영역과 연료 희박영역에서 화염의 부상높이의 거동이 다름을 밝혔다. 또한, 입구 속도가 증가함에 따라 화염부상높이가 감소하는 현상을 실험적으로 관찰하였다[11].

본 연구에서는 이전 연구에서 실험적으로 관찰된 비직관적 경향, 즉, 입구 속도가 증가함에 따라 화염부상높이가 오히려 감소하는 현상을 일부 규명하고자 한다. 입구 속도를 변화시켜가며 비반응 유동장 수치해석을 수행하여, 외부에 형성되는 선회류와 중심부에 형성되는 난류 유동의 상호작용에 의한 복잡한 노즐출구 주변 유동구조를 밝히고, 비직관적 실험적 관찰에 대한 정성적 설명을 제시하였다.

2. 수치해석 방법

2.1 저선회 연소기 형상

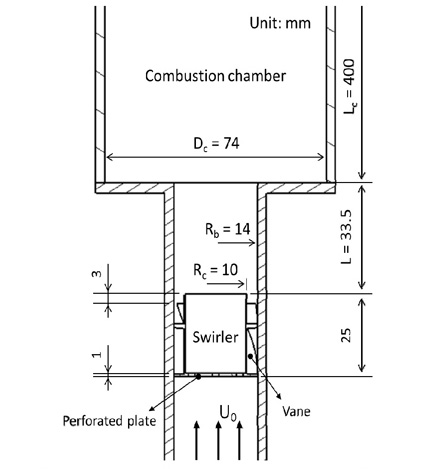

Fig. 1은 본 연구의 대상인 저선회 연소기 모델의 개략도이며 선회기의 하단에 난류생성판과 외부에 선회익을 갖는 구조이다[11]. 난류생성판은 선회기의 입구 중심부에 존재하며, 직경 20 mm이고, 선회익을 포함한 선회기 전체의 내직경은 28 mm이다. 난류생성판에는 직경 2 mm의 원이 총 32개 (등가원 환산) 등간격으로 뚫려있으며, 기공률이 28.7%에 해당한다. 난류생성판의 두께는 1 mm이다. 선회익의 두께는 0.8 mm로 37도의 선회각을 가지며 회전방향으로 8개가 배치된다. 연소실은 내직경 74 mm, 길이 400 mm, 두께 3 mm의 석영유리관으로 모사되었다. 선회기의 출구로부터 노즐 출구까지의 거리는 33.5 mm 이다. 선회기 상류로부터 유입되는 유동의 속도를 입구 속도 U0로 정의한다.

2.2 계산영역 및 경계조건

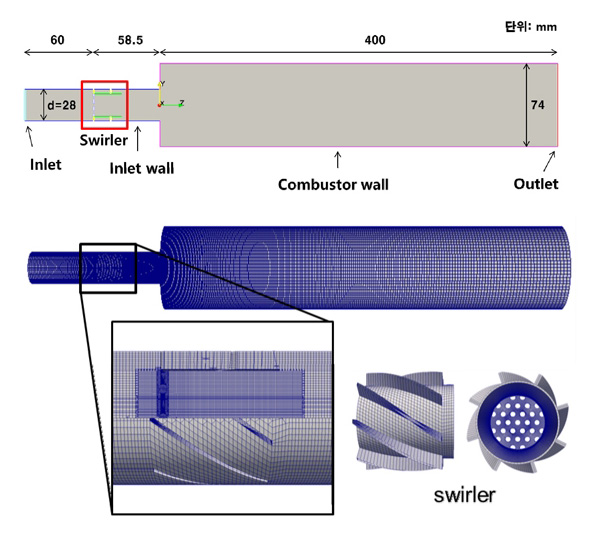

Fig. 2는 계산영역과 격자를 나타낸 개략도이다. 상단의 그림은 계산 영역의 2차원 단면도이며 하단의 그림은 3차원 격자 형상을 나타낸다. 저선회 연소기의 비반응 유동장을 해석하기 위해 약 220만개의 유한체적으로 이루어진 비정렬격자계를 구성하였다. 주요 변수는 입구 속도이며 계산영역의 입구조건에 일정 속도 프로파일 2.27 m/s, 3.41 m/s, 4.55 m/s 등을 각각 설정하였으며 유입류의 난류강도는 2%로 가정하였다. 각각의 속도에 해당하는 레이놀즈수(Reynolds number)는 약 4000, 6000, 8000이다. 연소기 출구에 압력조건은 대기압 조건(p=0)을 적용하였으며, 연구에 사용된 주요 경계조건은 Table 1에 나타내었다.

2.3 수치해석 방법 및 난류모델

연소실 내부의 비반응 유동현상을 예측하기 위해 3차원 Naiver-Stokes 방정식을 사용하였고, 유한체적기법을 적용한 OpenFOAM[12]의 비압축성 비정상난류해석자를 사용하여 대와류모사해석(Large eddy simulation, LES)을 수행하였다. 시간차분은 내재적 시간전진 기법으로서 1차 정확도의 Euler backward 기법을, 공간차분은 중심차분법을 적용하였다. 압력-속도 연계해석을 위해 PISO 알고리즘을 적용하였다.

포착되지 않는 격자내 스케일의 난류 모델링을 위해 dynamic one-equation eddy-viscosity 난류 모델을 사용하였다.

Dynamic one-equation eddy-viscosity 모델은 와동점성 근사법을 사용함으로 τij(grid scale stress tensor)는 다음과 같이 근사된다[13,14].

| (1) |

여기서 Sij은 resolved-scale strain rate tensor이며, ksgs는 subgrid scale kinetic energy이며,νsgs는 subgrid scale eddy viscosity이고, 이들은 다음과 같이 정의된다.

| (2) |

| (3) |

| (4) |

νsgs는 ksgs에 의해 계산되어지며, Ck는 모델 상수로 기본값은 0.094이다. ksgs는 수송방정식(transport equation)을 풀이함으로 계산된다.

3. 비반응 유동 해석

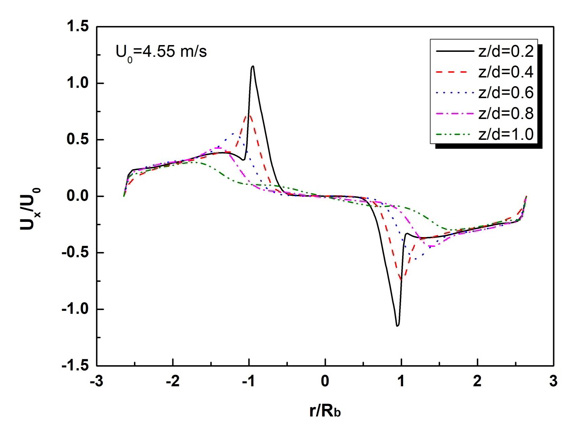

본 수치해석은 비정상난류해석으로 실험결과의 경향과 비교하기 위해 평균 데이터를 취득하였다. 초기에 유동이 형성되지 않은 수치적 에러를 제거하기 위해 1 flow-through 이후의 4 flow-through를 평균하여 결과를 도출하였다. 높이(z)에 따른 속도장 분석을 위해 노즐직경(d)으로 정규화된 높이 0.2, 0.4, 0.6, 0.8, 1.0에서 반경방향(r)에 대한 속도프로파일을 취득하였으며, 반경방향의 거리는 노즐의 반경(Rb)으로 정규화하여 표현하였다. 축 방향 및 회전방향의 속도성분은 입구 속도(U0)로 정규화하여 나타내었다.

3.1 높이에 따른 속도장

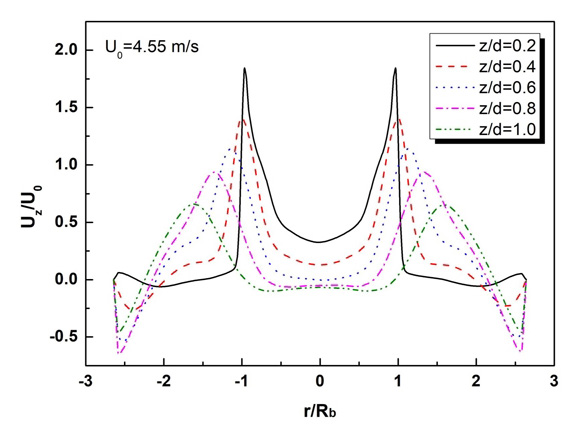

저선회 연소기는 난류생성판을 갖는 선회기 구조를 가지고 있어 후류 저속 영역과 선회익 하류 고속 영역, 연소실 벽면부분 재순환영역 등으로 속도장을 구분할 수 있다. Fig. 3는 입구 속도 4.55 m/s에서 노즐출구로부터의 높이에 따른 축 방향 속도장을 나타내었다. 돌연확대에 의한 발산유동이 형성되어 노즐 출구에서 멀어질수록 중심부의 저속영역의 축 방향 속도가 감소하면서 균일한 속도유동구조를 갖고 점차 그 폭이 확장되는 것을 알 수 있다. 또한 정규화된 축 방향 속도의 최고지점이 점차 낮아지면서 그 위치가 연소실 벽면으로 이동하는 것을 알 수 있다.

Normalized axial velocity profiles at normalized downstream distance from z/d=0.2 to 1.0 (U0=4.55 m/s).

Fig.4는 입구 속도 4.55 m/s에서 노즐출구로부터의 높이에 따른 회전방향 속도장을 나타내었다. 높이가 증가할수록 회전방향 속도가 감소하고 유동이 발산된다. 높이가 z/d=0.2 경우, 중심부의 저속영역의 선회방향 속도는 0으로 일정하다가 높이가 증가할수록 선회 유동에 의해 중심부의 저속영역의 선회방향 속도 성분이 형성된다.

3.2 입구 속도에 따른 속도장

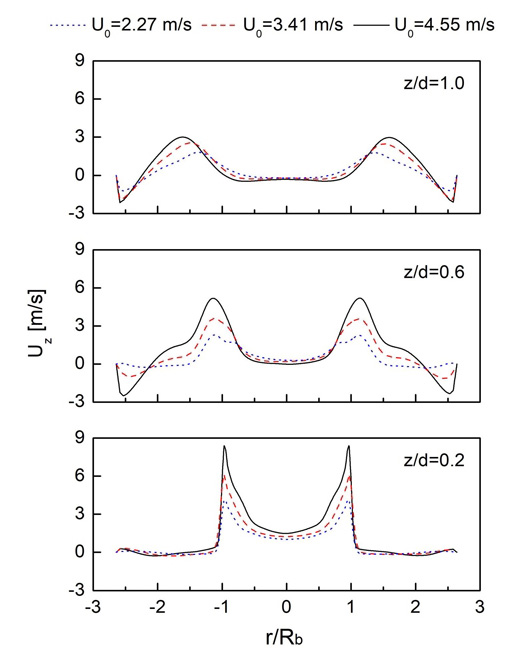

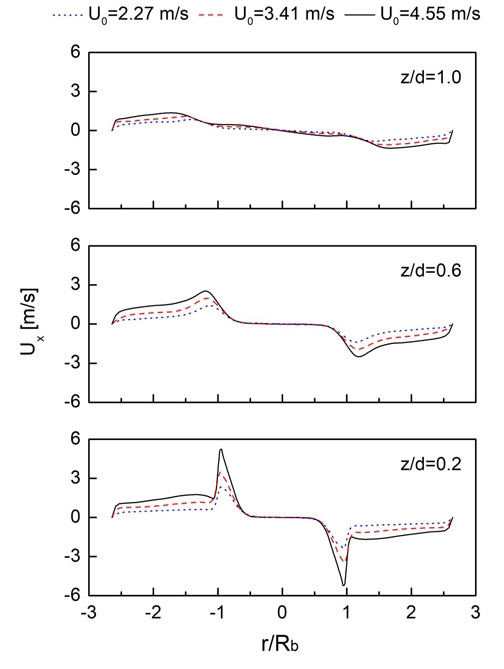

Fig. 5는 높이와 입구 속도에 따른 반경방향에 대한 축 방향 속도 프로파일이다. z/d=0.2 에서는 입구 속도가 증가할수록 중심부 저속영역의 속도가 증가하였지만, z/d=0.6에서는 입구 속도가 증가함에 따라 중심부 저속영역의 속도가 감소하는 것을 확인할 수 있다. 입구 속도가 증가함에 따라 중앙의 유동속도가 감소하기 때문에 화염의 부상높이가 감소할 수 있고 이는 부상높이가 감소하는 실험결과와 일치하는 결과를 보여준다. z/d=1.0 에서는 중심부의 속도가 0 이하의 속도값을 갖으며 이는 중심부의 저속영역에서 내부재순환이 형성됨을 알 수 있다. Fig. 6의 회전방향 속도 프로파일을 확인함으로서 입구 속도가 증가할수록 선회의 영향이 증가하고 있음을 알 수 있다. 즉, 입구 속도가 증가함에 따라 회전방향 속도 성분이 증가함을 통해서 축 방향 속도성분이 회전방향속도 성분으로 유도되고 있음을 확인할 수 있다. 이는 선회강도가 증가하는 효과와 동일함으로 화염길이가 짧아지고 부상높이가 낮아지는 결과를 초래할 수 있다.

Axial velocity profiles for radial direction with inlet velocities, at normalized downstream distances from z/d=0.2 (bottom), 0.6 (middle), and 1.0 (top).

Tangential velocity profiles for radial direction with inlet velocities, at normalized downstream distances from z/d=0.2 (bottom), 0.6 (middle), and 1.0 (top).

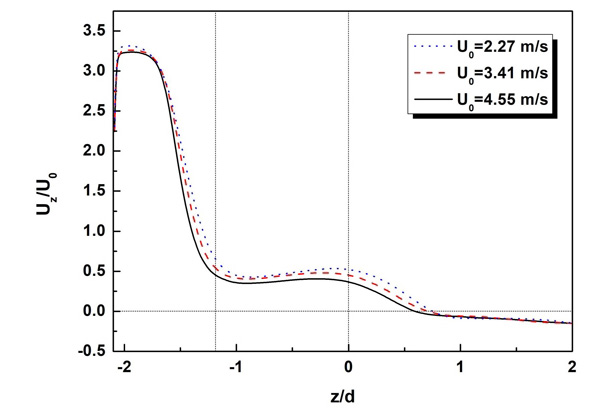

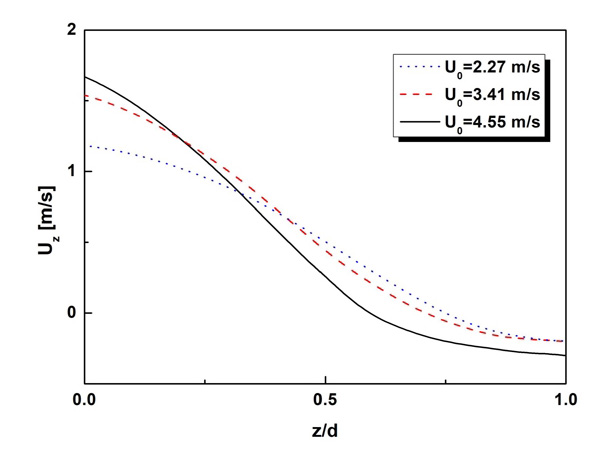

Fig. 7은 중심선상의 정규화된 축 방향 속도 프로파일을 입구 속도에 따라 비교하였다. 난류생성판 기공 내부에서 최고 속도를 나타내고 하류로 가면서 속도가 점차 감소한다. 선회기의 하류부터 노즐출구까지 난류생성판을 통과한 유동과 선회익을 통과한 유동이 혼합되는 영역이 존재하며 이 구간에서 낮은 축 방향 속도를 갖는 난류생성판 하류 유동에 빠른 축 방향 속도를 갖는 선회유동이 혼합되면서 속도가 소폭 증가함을 알 수 있다. 이후 노즐출구(z/d = 0)에서 돌연확대 유동으로 인해 속도가 다시 감소함을 알 수 있다. 속도값이 0이 되는 지점이 정체점(stagnation point)이며 입구 속도가 증가할수록 노즐과 가까운 위치에 정체점이 형성되는 것을 확인함으로서 이전 연구의 부상높이 감소현상과 일치하는 속도장을 확인하였다.

실제 화염의 안정화 메커니즘에 있어서 국부유속과 화염전파속도의 균형이 중요하기 때문에 화염의 선단이 존재하는 영역인 노즐출구부터 z/d=1.0 까지 중심선상의 축 방향 속도프로파일을 Fig. 8에 나타내었다. 입구 속도가 증가할수록 노즐출구에서의 속도는 증가하였다. 하지만, 입구 속도 2.27 m/s에 비해 3.41 m/s와 4.55 m/s는 각각 1.5배와 2배가 증가되었지만 노즐출구에서 중심선상의 속도는 1.3배와 1.41배가 증가하는 것을 확인하였다. 높이가 증가함에 따라 중심부의 속도가 감소하는데, 입구 속도가 빠를수록 속도의 감소폭이 증가하였으며 z/d=0.425 이후에는 입구 속도에 따른 국부속도의 경향이 역전됨을 알 수 있다. 즉, 입구 속도가 증가함에도 불구하고 노즐 하류에서 축 방향 속도가 오히려 감소하는 것을 확인하였다.

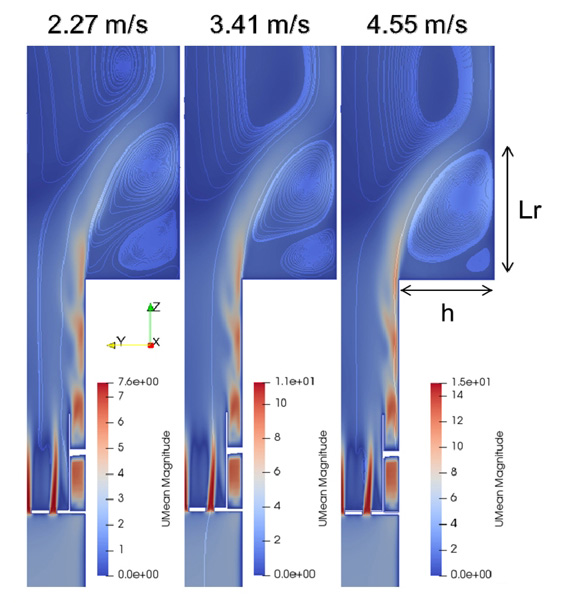

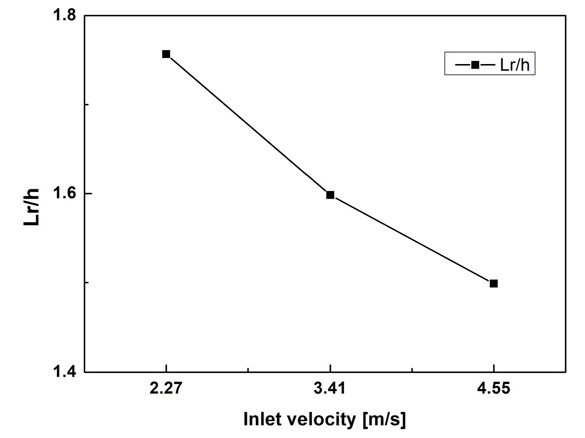

3.3 입구 속도에 따른 재순환영역

Fig. 9는 노즐출구에서 돌연확대유동이 연소실벽면에 의해 형성되는 외부재순환영역을 입구 속도에 따라 나타낸 이미지이다. 단면이미지는Ux, Uy, Uz의 3가지 속도성분이 고려된 평균속도이며, 유선은 y-z 평면에서 Uy, Uz의 2가지 속도 성분만을 이용하여 나타내었다. h는 연소실 반경에서 노즐반경의 차이며 Lr은 재부착 길이(reattachment length)를 의미한다. 이전의 실험적 결과에서 외부재순환의 유무에 따라 화염부상높이가 크게 변화하고 입구 속도가 증가함에 따라 외부재순환의 영향이 커지고 화염부상높이가 감소한다고 보고하였다[11]. 본 수치해석 결과에서도 Fig. 10과 같이 입구 속도가 증가함에 따라 재부착 길이가 짧아지면서 외부재순환 영향이 증가하는 것을 확인할 수 있다.

4. 결 론

본 연구는 저선회 연소기의 입구 속도가 증가함에 따라 화염부상높이가 감소하는 흥미로운 결과에 대한 원인을 규명하고자 LES를 이용한 비반응 유동해석을 수행하였다. 주요 변수인 입구 속도 2.27 – 4.55 m/s에 대한 수치해석 결과는 실험결과의 경향과 동일하게 입구 속도가 증가함에도 불구하고 후류 저속 영역의 속도가 감소하는 것을 확인하였다. 후류 저속 영역의 평균속도가 감소하는 대신에 선회 속도의 평균 속도가 증가하는 경향을 확인하여 선회강도가 증가하는 현상과 동일한 효과를 나타냄으로서 화염의 부상높이가 감소한다고 판단할 수 있는 결과를 도출하였다. 따라서 입구 속도와 선회강도와의 연관성을 파악하는 연구를 추가적으로 수행할 것이며 본 연구의 속도범위보다 더 높은 속도를 포함하는 넓은 범위에 대한 경향을 확인할 필요가 있다. 본 연구의 입구 속도에 따른 비반응 유동구조 분석은 저선회 연소를 이용하는 가스터빈 설계에 중요한 기초자료로서 의미가 있다.

Acknowledgments

본 연구는 2018년도 정부(과학기술정보통신부 및 교육부)의 재원으로 한국연구재단 선도연구센터 지원사업(2013R1A5A1073861)과 산업통상자원부와 한국에너지기술평가원의 에너지기술개발사업(20181110100290)의 지원을 받아 작성되었습니다.

References

- Park, T.J., Hwang, C.H., and Lee, K., "Development of Hydrogen/Dual Jet Combustor for a MGT(Part I: Experimental Study on Geometric Optimization)", Journal of the Korean Society of Propulsion Engineers, 17(5), p60-69, (2013).

-

Jang, M., and Lee, K., "A Study of Combustion Instability Mode according to the Variation of Combustor Length in Dual Swirl Gas Turbine Model Combustor", Journal of The Korean Society of Combustion, 21(2), p29-37, (2016).

[https://doi.org/10.15231/jksc.2016.21.2.029]

- Kim, T.H., Kim, S.D., Jin, Y.I., and Min, S.K., "Effects of Flare Angle in Counter-Roataing Swirler on Swirling Flow", Journal of The Korean Society of Combustion, 21(1), p31-37, (2016).

-

Kim, L., Hong, J.S., Jeong, W.C., Yoo, K.H., Kim, J.C., and Sung, H.G., "Turbulent Combustion characteristics of a Swirl Injector in a Gas Turbine Annular Combustor Using LES and Level-set Flamelet", Journal of the Korean Society of Propulsion Engineers, 18(2), p1-9, (2014).

[https://doi.org/10.6108/kspe.2014.18.2.001]

-

Cheng, R.K., "Velocity and Scalar Characteristics of Premixed Turbulent Flames Stabilized by Weak Swirl", Combustion and Flame, 101(1-2), p1-14, (1995).

[https://doi.org/10.1016/0010-2180(94)00196-y]

- Cheng, R.K., Yegian, D.T., Miyasato, M.M., Samuelsen, G.S., Benson, C.E., Pellizzari, R., and Lofus, P., "Scaling and Development of Low-Swirl Burners Low Emission Furnaces and Boilers", Proceedings of the Combustion Institute, 28(1), p1305-1313, (2000).

-

Plessing, T., Kortschik, C., Peters, N., Mansour, M.S., and Cheng, R.K., "Measurements of the Turbulent Burning Velocity and the Structure of Premixed Flames on a Low-Swirl Burner", Proceedings of the Combustion Institute, 28(1), p359-366, (2000).

[https://doi.org/10.1016/s0082-0784(00)80231-3]

-

Jeong, H., and Lee, K., "Effect of Swirl Angles and Combustion Characteristics of Low Swirl Model Combustor", Journal of the Korean Society of Propulsion Engineers, 20(4), p40-49, (2016).

[https://doi.org/10.6108/kspe.2016.20.4.040]

-

Jeong, H., Han, M.S., Kang, K., Lee, Y., and Lee, K., "An Experimental Study on the Effect of a Turbulence Generating Plate in Low Swirl Combustor", Journal of Mechanical Science and Technology, 31(12), p6077-6084, (2017).

[https://doi.org/10.1007/s12206-017-1152-7]

- Jeong, H., Kang, K., and Lee, K., "A Study on the Combustion Characteristics with Hydrogen Contents of SNG Fuel in Low-Swirl Combustor", Transactions of the Korean Hydrogen and New Energy Society, 28(2), p181-189, (2017).

-

Jeong, H., Lee, B.J., Han, M.S., and Lee, K., "A Study on the Flame Liftoff Height in a Lean-Premixed Low Swirl Combustor", Journal of The Korean Society of Combustion, 23(3), p36-42, (2018).

[https://doi.org/10.15231/jksc.2018.23.3.036]

-

Weller, H.G., Tabor, G., Jasak, H., and Fureby, C., "A tensorial approach to computational continuum mechanics using object-oriented techniques", Computers in Physics, 12(6), p620-631, (1998).

[https://doi.org/10.1063/1.168744]

- Yochizawa, A., and Horiuti, K., "A Statistically-Derived Subgrid-Scale Kinetic Energy Model for the Large-Eddy Simulation of Turbulent Flows", Journal of the Physical Society of Japan, 54(8), p2834-2839, (1985).

- Sohankar, A., Davidson, L., and Norberg, C., "A Dynamic One-Equation Subgrid Model for Simulaion of Flow around a Square Cylinder", Engineering Turbulence Modelling and Experiments 4, p227-236, (1999).