한국형발사체 연료 동시충전을 위한 유량제어 방식에 대한 고찰

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

한국형발사체 발사를 위하여 나로우주센터에 제 2발사대가 구축될 예정이며 연료공급설비 역시 새롭게 설치된다. 한국형발사체 발사대시스템의 연료공급설비는 나로호 발사대의 설계를 기본 바탕으로 하였다. 하지만 한국형발사체는 나로호 또는 시험발사체와는 달리 3단형 발사체이기 때문에 연료 이송펌프 1대로 1, 2, 3단의 발사체 연료 탱크로 연료를 공급해야한다. 유동해석을 통해 충전 시나리오를 선정하는 과정에서 펌프 토출압력의 급격한 상승 문제를 확인하였다. 이는 오리피스타입의 유량제어방식으로 각 단의 충전모드 전환에 따른 유량변화에 대해 리턴유량이 능동적으로 대응할 수 없기 때문에 발생하였다. 이 문제를 해결하기 위해 다양한 경우에 대해 유동해석을 통해 accumulator 설치와 각 단의 충전모드 전환 순서를 적절히 조정함으로써 안정적으로 공급할 수 있음을 확인하였다.

Abstract

To lunch the Korea Space Launch Vehicle-Ⅱ(KSLV-Ⅱ), a second launch complex will be built at the Naro Space Center, and a Kerosene Filling System (KFS) will be installed. KFS of KSLV-Ⅱ launch complex system is being designed based on Naro Launch Complex. But this must supply fuel to fuel tanks of the vehicle with only a supply pump because KSLV-Ⅱ is a 3-stage launch vehicle unlike Naro Launch Vehicle or Test Launch Vehicle (TLV). A sudden rise of pump output pressure is recognized during fuel filling scenario selection process. This occurs because return flow can not actively deal with much flow change using the orifice-type flow-control method. To solve this problem, it is verified that fuel can be stably supplied by installing an accumulator, designed for appropriate adjustment of filling-mode change sequence via flow analysis of various cases.

Keywords:

KSLV-Ⅱ, Launch Complex, Kerosene Filling System키워드:

한국형발사체, 발사대, 연료공급설비1. 서 론

2009년 1단 액체추진로켓과 2단 고체추진로켓으로 이루어진 나로호를 발사하기 위하여 제1 발사대가 구축되었으며, 170톤급 규모의 1단 엔진에서 요구하는 연료 저장량, 충전유량 및 충전시간 등에 맞게 연료공급설비가 설계되었다. 2018년 말에는 한국형발사체 75톤급 엔진의 비행성능 시험을 위한 시험발사가 이루어질 예정이며 이때의 시험발사체 발사대는 나로호 발사대를 개조하여 사용하기로 결정되었다. 따라서 펌프 등 기 설치된 설비들을 이용하여 발사체 충전 요구조건에 맞춰 연료를 공급할 수 있는지는 유동해석을 통해 검토하였다. 그 결과로 현재 제1발사대에 설치되어 있는 펌프를 이용하여 발사체에서 요구하는 충전유량, 충전압력과 시간 등을 충분히 만족할 수 있는 것으로 확인되었다[1].

한국형발사체(KSLV-Ⅱ)의 경우 3단형 우주발사체로 1단은 75톤급 액체로켓엔진 4기를 클러스터링하여 사용할 예정이며 2단은 75톤급 액체로켓엔진 1기 그리고 3단은 7톤급 액체로켓엔진이 사용될 예정이다. 따라서 엔진추력 뿐만 아니라 임무에 필요한 추진제 탑재량 등도 나로호 및 시험발사체와 비교하여 상당부분 달라지기 때문에 제2발사대가 새롭게 구축되어 사용될 예정이다.

한국형발사체 발사대시스템의 연료공급설비는 기본적으로 제 1발사대의 연료공급설비 설계를 기본 바탕으로 하였지만 한국형발사체가 나로호 및 시험발사체와 가장 큰 차이점은 앞서 언급하였듯이 3단형이라는 것이다. 따라서 연료 이송펌프 1대로 1단, 2단, 3단 탱크로 안정적으로 동시충전이 가능해야한다.

본 연구에서는 설계유량에 맞춰 오리피스 선정 하여 충전 시나리오 결정을 위한 유동해석을 수행하였으며 1, 2, 3단 동시 충전을 위한 유량제어 방식에 대한 검토를 수행하였다.

2. 한국형발사체 발사대시스템의 연료공급설비

2.1 연료공급설비 개요

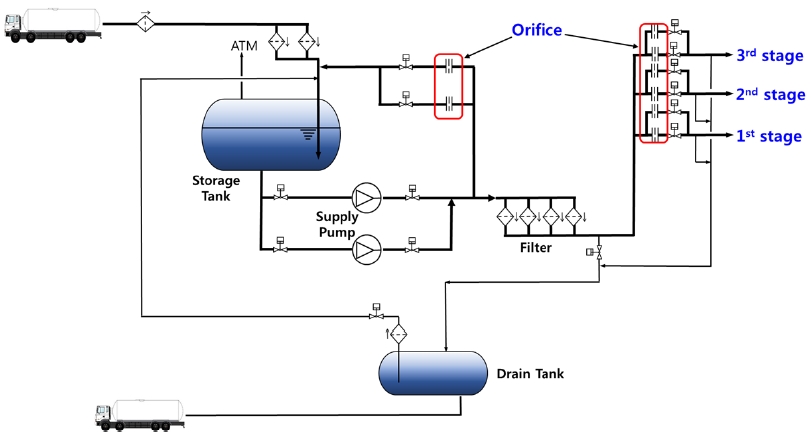

연료공급설비는 액체추진로켓의 연료로 사용되는 케로신(kerosene) 계열의 항공유(jet A-1)를 저장탱크에 저장하고 발사체로 공급하며 또한 발사체로부터 배출하는 설비이다[2]. 발사 이전에 발사체에서 필요로 하는 연료탱크 충전량의 약 2회 분량을 지하에 설치된 연료저장탱크에 저장 해둔다. 연료공급설비의 가장 주요한 기능으로는 물론 발사 당일 발사체로 연료를 안정적으로 공급하는 것이다. 이뿐만 아니라 발사체의 직⋅간접적인 원인에 의해 발생할 수 있는 비정상 상황에 대처하기 위하여 빠른 시간 내에 발사체 연료탱크에 충전된 항공유를 다시 지하 저장탱크로 회수하기 위한 기능도 갖는다. 이러한 기능들을 수행하데 있어서 높은 신뢰도를 얻기 위하여 설비는 가장 단순하게 설계되어야하며 방호 및 폭발에 대한 안전성을 확보하고 드레인 시 용이하도록 지하에 구축되며 모든 연료 공급배관들은 발사체 방향으로 상향식으로 설치되어야 한다.

한국형발사체 발사대시스템의 연료공급설비는 연료저장을 위하여 100 ㎥ 체적의 저장탱크가 사용된다. 발사 준비 단계에서 탱크로리를 통해 운송된 연료는 필터를 통하여 저장탱크로 언로딩(unloading) 되도록 설계되었으며 저장탱크 상단에는 안전밸브(safety valve) 및 유증기분리기(separator)가 설치된다. 또한 저장탱크에 레벨 트랜스미터(level transmitter)를 설치하여 연료수위 계측을 통해 연료의 저장량을 계산할 수 있도록 되어 있으며 압력스위치(pressure switch) 및 압력트랜스미터(pressure transmitter)가 설치되어 압력을 확인할 수 있도록 되어 있다. 이러한 센서류들의 계측을 통하여 HMI(human machine interface)화면에 항시 확인 가능하도록 표시되며 설비 구동 알고리즘 작동 시 기준 값에 도달하였는지를 판단하여 알고리즘이 진행되도록 하는 중요한 역할을 한다. 또한 저장탱크 내에서 사전작업으로 용존가스제거, 수분제거 및 냉각작업이 이루어진다.

연료를 발사체로 공급하기 위한 이송펌프로는 베인펌프(vane pump)가 선택 되었다. 베인펌프는 토출압력의 맥동이 적기 때문에 발사체로 안정적으로 케로신을 공급할 수 있으며 일정유량이 토출되기 때문에 리턴라인과 충전라인의 오리피스 차압을 이용하여 유량을 조절하기에 용이하다. 베인펌프는 발사 운용 중에 발생할 수 있는 비정상 상황에 대응하기 위하여 이중화로 구성된다. 펌프 1대는 실제 연료를 공급하는데 사용되며 나머지 1대는 비상대기 상태로 기다리며, 펌프 구동 중에는 펌프 후단의 압력과 펌프로 인가되는 전류값을 모니터링 하여 일정 값 이하로 떨어지면 곧 바로 알고리즘을 통해 비상대기 중인 펌프로 전환된다. 펌프에서 토출된 유량은 일부는 저장탱크로 돌아가고 나머지는 필터를 거친 후에 충전라인을 통하여 발사체로 공급된다.

또한 모든 배관라인에 잔류하는 연료는 질소퍼지 또는 하향식 배관을 통해 드레인 탱크(drain tank)로 배출되도록 되어 있으며 발사체 연료탱크로 과충전 된 연료에 대해서도 드레인 탱크로 배출되도록 설계되었다. 드레인 탱크의 체적은 3 ㎥으로 저장탱크와 비교하여 상대적으로 용량은 작지만 배관라인의 잔류량을 배출시키기에는 충분하도록 설계하였다. 하지만 발사체 연료탱크의 1, 2, 3단이 모두 과충전 될 경우를 가정하거나 여러 차례 반복시험을 수행하게 되면 드레인 탱크의 체적은 충분하지 못하기 때문에 드레인 탱크에서 저장탱크로 가압을 통하여 연료를 이송하는 배관설비와 알고리즘이 구성되어 있다.

이에 대한 개략도는 Fig. 1에 나타내었다.

2.2 발사체 연료충전 요구조건

발사대시스템 연료공급설비에서 발사체로 연료를 공급하기 위해 지상설비와 발사체의 인터페이스인 엄빌리칼에서의 요구조건이 주어지며 이 요구조건은 크게 두 가지로 나뉠 수 있다. 첫 번째로는 품질조건이다. 항공유의 정상 밀도범위는 775~840 kg/m3으로 상대적으로 넓은 밀도범위를 가지고 있지만 정밀함을 요하는 우주발사체임을 고려하면 연료 밀도의 변화에 따라 연료 탑재량 또는 탑재무게의 변화가 상대적으로 크기 때문에 비행임무에 상당한 영향을 미친다. 따라서 발사체에서 요구하는 정확한 밀도를 맞춰서 공급할 필요가 있다. 또한 로켓엔진의 성능 및 신뢰도 향상을 위하여 수분, 용존가스, 파티클 크기 등의 청정도 조건에 맞춰 공급되어야 하며 Table 1과 같이 나로호 당시에도 매우 높은 청정도를 요하였다. 품질조건 외의 또 다른 요구조건으로는 충전조건이 있다. 충전 요구조건에는 충전시간과 충전유량, 충전압력이 해당된다. 발사당일 운용시퀀스에 맞춰 연료 충전시간이 배분되었으며 요구시간에 맞춰 충전임무를 완료해야한다. 연료는 충전 시간을 고려하여 주어진 충전유량 범위 내로 공급되어야 한다. 충전유량 조건은 각 단(stage)에 대하여 충전 모드별 (대유량 충전/소유량 충전)로 주어지며 충전시간 및 발사체 구성품의 차압과의 관계 등을 종합적으로 고려하여 요구범위가 주어진다. 충전압력의 경우도 발사체 연료탱크의 수두압, 발사체 내부 밸브 및 배관들의 차압과 충전유량 등을 고려하여 주어진다.

연료공급설비는 이들 품질 요구조건과 충전 요구조건을 맞춰 공급할 수 있도록 설계되었고 구축될 예정이다.

2.3 유량제어 방식

연료 충전은 앞서 언급하였듯이 충전유량 요구범위에 맞춰 일정시간 내에 충전을 수행해야 한다. 연료 충전모드는 소유량 충전과 대유량 충전 2가지 모드이며, 1단, 2단, 3단에 대하여 각각 소유량 충전라인 대유량 충전라인으로 구성되며 리턴라인은 2개의 라인으로 설계되었다. 8개의 각 라인에는 오리피스가 설치되어 오리피스를 통해 차압을 조절하게 된다[3]. 연료 이송펌프로 사용되는 베인펌프는 일정유량이 토출되는 특성을 가지고 있으며 차압에 따라 흐르는 유량이 변하게 되기 때문에 1개 라인의 차압만 바뀌더라도 각 라인에 흐르는 유량은 모두 바뀌게 된다. 따라서 1개 라인의 유량을 조절하기 위해 해당 라인의 오리피스 사이즈만 변경해서 되는 것이 아니라 각 충전모드에 해당되는 라인의 오리피스 사이즈를 모두 적절히 변경하여 목표유량을 맞춰야 한다. 나로호나 시험발사체의 경우 1단에만 추진제를 공급하기 때문에 1개의 라인의 오리피스 사이즈만 변경하여도 유량을 조절할 수 있지만 3단형 발사체인 한국형발사체의 경우는 3개의 단(stage)을 동시에 공급해야하기 때문에 오리피스를 통해 유량을 제어하는 방식에 다소 어려움이 뒤따른다. 하지만 오리피스의 유량제어 방식의 경우 한번 설치해 놓으면 유량제어를 위한 기기 등의 고장 확률이 없다. 따라서 독립성능시험 (AT; autonomous test)과 인증시험 (QT; qualification test)을 통하여 유량을 맞춰놓으면 매우 높은 신뢰도를 가지고 연료를 공급할 수 있다는 장점을 가지고 있다. 따라서 나로호 발사대와 마찬가지로 한국형발사대의 유량제어 방식 역시 오리피스를 통한 방식으로 결정하였다[4].

3. 한국형발사체 발사대시스템의 연료공급설비

3.1 연료충전 시나리오 및 유동해석 조건

앞서 언급한바와 같이 연료충전 모드는 대유량 충전과 소유량 충전 2가지로 구성되며, 기본적인 충전 시나리오는 가장 먼저 소유량 충전모드, 다음으로 대유량 충전모드, 마지막으로 소유량 충전모드 순으로 공급된다. 초기 소유량 충전모드는 충전배관라인 및 연료탱크 선냉각 개념으로 약 5분 이내로 공급되며 주충전을 위하여 1, 2, 3단이 동시에 대유량 충전모드로 전환되어 공급된다. 마지막으로 연료탱크 내 연료충전 설계수위를 정밀하게 맞추기 위하여 소유량 충전모드로 공급된다. 보다 구체적인 충전 시나리오는 충전시간을 고려하여 해석을 통해 결정된다.

유동해석은 Flowmaster를 이용하여 수행되며 해석에 사용되는 물성치는 Flowmaster DB의 값을 사용하였다. 또한 발사체 내부 배관 및 구성품들에 의한 압력손실은 발사체 요구조건으로 주어진 엄빌리칼에서의 요구유량 및 압력조건을 바탕으로 압력손실 계수를 역산하여 충전유량에 따라 압력손실 값이 유동적으로 변하도록 적용하였고 발사체 연료탱크에 연료 충전수위가 높아지면서 발생되는 수두압도 고려하여 유동해석을 수행하였다.

3.2 유동해석 수행 및 결과

유동해석 수행의 첫 번째 과정은 각 단별 충전유량 범위와 충전시간을 고려하여 간단한 계산을 통해 설계유량 및 시간에 대한 시나리오를 설정하는 것이다. 그 다음 순서로는 Steady state 유동해석을 통해 각 단별 설계유량을 공급하기 위한 오리피스 사이즈를 결정한다. 결정된 오리피스 사이즈를 적용하여 시간에 따라 각 단에 공급되는 유량 및 이송펌프 후단의 압력이 어떻게 변화하는지 확인한 후에 모든 조건에 충족된 충전 시나리오를 최종적으로 선택한다.

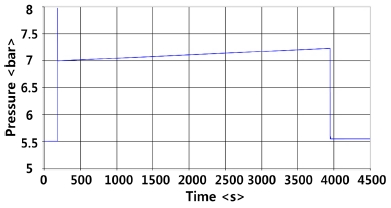

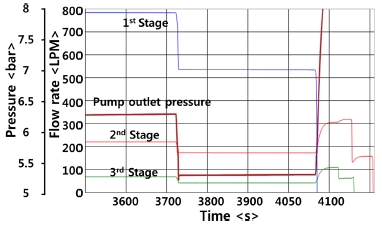

충전 시나리오에 대한 본격적인 유동해석을 수행하기에 앞서 1, 2, 3단의 충전모드 전환을 동시에 이루어지도록 하여 유량 및 토출압력의 변화의 경향성을 파악하기 위한 해석을 수행하였다. 그 결과 Fig. 2와 같은 결과를 얻었다. 소유량 충전모드에서 대유량 충전모드로 전환되는 시점에서 펌프 후단의 압력이 급격하게 증가하는 현상이 나타났다. 이는 대유량 충전모드로 전환됨에 따라 리턴라인의 경우 적은 유량이 흐르도록 작은 사이즈의 라인이 열리게 되며, 이때 유량이 원활히 빠져나가지 못하면서 순간적으로 압력이 증가하는 현상이 나타난다. 한국형 연료공급설비에 선정된 베인펌프의 양정은 100m이며 펌프 자체가 토출할 수 있는 압력은 약 7.89 bar로 정해져 있기 때문에 펌프 후단의 압력이 토출가능 압력 이상으로 증가하게 되면 비정상상황이 발생된다. 펌프 토출압력의 증가에 대한 대비책으로 펌프 자체의 릴리프 기능을 가지고 있다고는 하지만 발사운용의 특성상 일체의 비정상상황이 발생되지 않도록 하는 것이 중요하므로 순간적으로 토출압력이 증가하는 현상에 대한 대책이 필요하다.

충전모드가 1, 2, 3단 동시에 전환됨에 따라 발생되는 현상인지를 알아보기 위하여 여러 가지 시나리오에 따라 밸브 개폐를 순차적으로 적용하여 해석을 수행하였다(Case A)먼저 기존대로 리턴라인을 2개로 설계할 경우에 대해 결과를 Table 2에 요약하여 나타내었으며, 그 값들은 최대 펌프 토출가능 압력 및 유량 각각에 대한 비율로 나타내었다. 먼저 1단과 3단은 소유량 충전, 2단은 대유량 충전 중 일 때 2개의 리턴라인을 모두 열어둔 상태에서 2단을 소유량 충전으로 전환과 동시에 리턴라인 1개를 닫는 시점에 토출압력이 급격히 증가하였다. 이와 같이 다른 시나리오에 대해서도 마찬가지로 유량이 변하는 시점에 토출압력이 증가하였다.

급격한 유량 변화에 대응하기 위하여 리턴라인을 1개더 추가하여 3개의 리턴라인을 적절히 이용하는 방법을 고려하였다(Case B). 각 단의 대/소유량 밸브 및 리턴라인 밸브의 개폐 순서 조절을 통해 Table 3과 같이 펌프 토출압력이 급격하게 증가하지 않는 시나리오를 확인하였다. 하지만 Table 3에서 볼 수 있듯이 1단이 대유량 충전모드로 전환되는 시점에 기존에 매우 낮은 차압을 유지하고 있던 3단에서 순간적으로 역류하는 것을 확인 할 수 있었다. 발사체 연료탱크로 공급되었던 연료가 순간적이긴 하지만 다시 역류된다는 것은 비정상적인 상황으로 당연히 이를 피해야한다. 결과적으로 보다 다양한 해석을 통해 펌프 후단 토출압력의 급격한 증가 및 역류현상이 발생할 수 있다는 것을 고려하여 오리피스 사이즈를 결정하고 충전 시나리오를 확정해야한다.

3.3 2차 유동해석 수행 및 결과

앞선 유동해석을 통하여 유량 조절밸브 및 리턴라인 밸브의 개폐시점에 펌프후단 토출압력이 크게 증가할 수 있다는 것이 혹인 되었기 때문에 밸브 개폐시점을 달리하여 밸브 개폐 순서에 따른 펌프 토출압력의 변화를 확인할 필요가 있다. 따라서 2차 유동해석에서는 유량 조절밸브 및 리턴라인 밸브의 개폐순서에 따른 압력변화를 확인하기 위하여 Table 4와 같이 대/소유량 충전유량 변화 및 시나리오 변경을 통하여 유량 조절밸브 및 리턴라인 밸브의 개폐순서를 다르게 조정하여 유동해석을 수행하였다. 여기서 리턴라인은 기존 원안대로 2개의 라인으로 하였으며, 초기 소유량 충전모드에서 대유량 충전모드로 동시 전환되는 시점에 발생하는 토출압력 증가 문제에 대해 accumulator를 설치하여 해결할 수 있는지를 검토하기 위하여 200 ℓ용량으로 5.6 bar가 pre-charged된 accumulator를 사용할 경우에 대하여 해석을 수행하였다. 4가지 case에 대한 시나리오 및 설계유량은 Table 4와 같다.

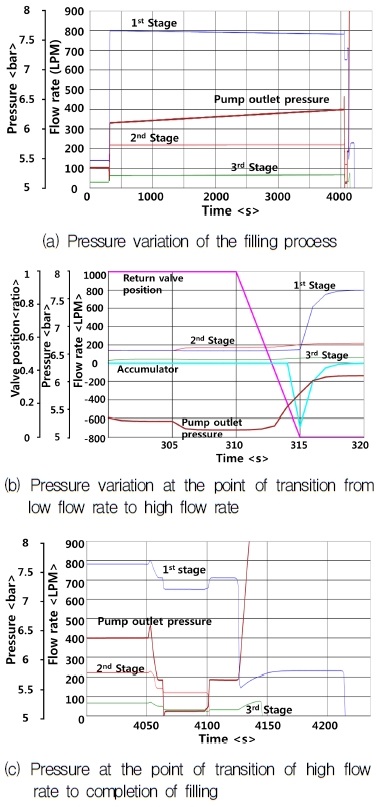

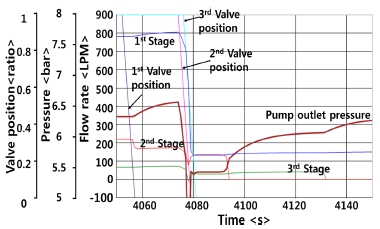

먼저 Case 1에 대해 모드전환 시점을 순차적으로 3단→2단→리턴라인→1단 순서로 진행하였다. 또한 accumulator 모사하여 설치 효과에 대하여 확인하였다. 그 결과 Fig. 3에서 보는 바와 같이 펌프가 수용할 수 있는 범위 내에서 토출압력이 증가하는 것을 확인할 수 있었다. 따라서 accumulator 설치가 펌프 토출압력 증가 문제의 해결책 중에 하나임을 알 수 있다. 또한 대유량 충전모드에서 소유량 충전모드로 전환 시 2단 탱크에서 먼저 설계수위에 도달함에 따라 2단과 리턴라인의 모드전환을 동시에 수행하였고 리턴되는 양이 많아지면서 펌프 토출압력이 감소하는 경향이 나타나는 것을 파악하였다. 하지만 2단 충전이 종료되고 1단이 소유량 충전모드로 전환될 때 배관 내에 순간적으로 많은 유량변화로 인해 급격한 펌프 토출압력 증가가 나타났다.

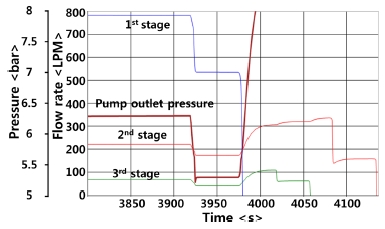

따라서 Case 2에서는 1단의 대유량과 소유량 충전모드의 유량변화를 적게 가져가기 위해 소유량의 충전유량을 대유량 충전에 가깝게 높여서 해석을 수행하였다. 그 결과는 Fig. 4와 같다. 1단 소유량의 충전유량을 증가시킴으로써 대유량에서 소유량 충전모드로 전환되는 시점이 가장 빨라졌으며 이로 인해 1단 충전라인과 리턴라인을 소유량 충전모드에 맞게 가장 먼저 전환되었다. 이때 리턴라인으로 흐르는 유량이 증가하면서 펌프의 토출압력은 감소하는 경향이 나타났지만 1단이 가장 먼저 충전완료 되면서 펌프 토출압력이 급격하게 상승하였다. 많은 유량을 리턴라인에서 능동적으로 대응할 수 없기 때문에 펌프 토출압력이 증가한 것으로 이 경우에는 1단 충전종료를 가장 마지막으로 진행되도록 해야 안정적으로 펌프를 구동할 수 있을 것으로 판단된다.

따라서 Case 3에서는 1단 탱크의 대유량 충전 수위를 감소시켜 인위적으로 1단 소유량 충전시간을 길게 가져가도록 하였지만 Fig. 5과 같이 이 역시 1단 충전이 먼저 종료됨에 따라 펌프 토출압력이 급격히 증가하는 것을 확인하였다.

1단의 소유량 충전유량을 상당량 증가시킨 상태에서 1단 완충시점을 가장 늦게 가져가는 것은 현실적으로 한계가 있다고 판단되어 case 4에서는 1단의 소유량 충전유량을 기존 범위내로 줄임과 동시에 1단의 대유량에서 소유량 충전모드로 전환되는 탱크체적 비율을 2, 3단에 비해 작게 하여 1단 소유량 충전 모드의 시간을 마찬가지로 인위적으로 증가시켰다. 그 결과 그래프는 Fig. 6에 나타내었다. 2단이 먼저 소유량으로 전환되어 다소 토출압력이 증가하였지만 1단과 리턴라인이 소유량 충전모드로 전환되면서 다시 압력이 감소하게 되는 것을 확인할 수 있으며 급격한 펌프 토출압력 증가 없이 3단→2단→1단 순으로 충전이 종료되는 것을 확인할 수 있다.

지금까지의 결과를 종합해보면 각 단의 충전모드 전환 시점 및 충전 종료 순서 그리고 리턴라인 모드 전환시점이 매우 중요한다는 것을 알 수 있다. 따라서 모드전환 순서를 유량 및 시나리오 조절을 통하여 의도적으로 원하는 순서가 되도록 설정하면 토출압력의 급격한 상승 및 역류현상 없이 정상적으로 충전이 가능함을 확인하였다.

4. 결 론

유동해석을 통해 각 단이 소유량에서 대유량 충전모드로 전환되는 시점에 펌프 토출압력의 급격한 증가 및 역류가 발생할 수 있는 것을 확인하였다. 이는 해석결과 accumulator 설치와 밸브 전환 순서를 순차적으로 가져감으로써 해결할 수 있었다.

또한 대유량에서 소유량으로 충전모드가 전환되거나 충전이 완료되는 시점에 각 단의 대/소유량 밸브 개폐 순서에 따라서 펌프 토출압력이 급격하게 상승하는 것을 확인하였다. 이 역시 Case 4와 같이 오리피스 사이즈 조정과 충전 시나리오 변경을 통해 임의로 각 단의 유량조절 밸브 및 리턴라인 밸브 개폐 순서를 설정하게 되면 큰 압력 상승 없이 충전이 정상적으로 완료되는 것을 확인하였다.

하지만 실제 운용 중에 상황이 어떻게 바뀔지 모르고 3단→2단→1단 순서로 대유량, 소유량, 완충으로 충전모드가 전환되는 경우에 리턴라인의 충전모드 전환의 경우까지 고려할 시에는 밸브 개폐 순서가 90가지의 경우의 수가 발생할 수 있기 때문에 단순히 해석만 믿고 설계를 하는 것은 상당히 위험하며 불확실성이 크다. 따라서 충전탱크 용량과 충전유량 및 유량감소폭에 대한 다양한 추가분석이 필요하며 동시에 유량변화에 대해 능동적으로 대처할 수 있는 다른 방식의 유량제어 방법도 검토되어야 한다.

Acknowledgments

[이 논문은 한국추진공학회 2017년도 춘계학술대회(2017. 5. 31 - 6. 2, 라마다프라자 제주호텔) 발표논문을 심사하여 수정 · 보완한 것임.]

References

- Yeo, I., Lee, J., An, J., and Kang, S., “Analysis on the Filling Mode of Kerosene Filling System on Launch Complex of Test Launch Vehicle”, KSPE Fall Conference, Jungsun, Korea, p846-853, Dec.), (2016.

- Kang, S, Oh, H., and Kim, D., “Basic Design of Fuel Ground Support Equipment for KSLV-II Launch Complex”, KSPE Spring Conference, Jeju, Korea, p396-404, May), (2014.

- Lee, J., Park, S., Nam, K., Kang, S., Oh, H., and Jung, E. S., “Analysis on the Filling Mode of Propellant Supply System for the Korea Space Launch Vehicle”, KSPE Fall Conference, Jeju, Korea, p485-491, Nov.), (2015.

-

Yeo, I., Kang, S., An, J., Lee, J., and Seo, J., “Critical Design of Kerosene Filling System for KSLV-II Launch Complex”, Journal of Society of Propulsion Engineers, 21(3), p76-83, Nov.), (2017.

[https://doi.org/10.6108/kspe.2017.21.3.076]