누설 유동을 고려한 다단 축류 터빈의 유선곡률해석법에 대한 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

유선곡률해석법은 다단 축류 터빈의 설계과정에서 필수적으로 이용되며, 실제 작동환경에서 발생하는 손실을 설계 단계에서 미리 반영할 수 있다는 장점이 있다. 하지만 이와 관련한 국내 독자 연구가 부족한 실정이다. 본 연구에서는 다단 축류 터빈에서의 누설 유동에 따른 성능해석을 위해 유선곡률해석법과 유동 혼합에 따른 손실 예측 모델을 적용하였다. 국내 운전 중인 86 MW급 발전용 가스터빈의 5단 축류터빈에 대해 본 연구에서 제안한 방법을 적용하여 성능해석을 수행하였다. 계산된 결과는 3차원 전산해석 결과와 비교하였으며, 유선곡률해석법이 가지는 장점과 한계에 대해 기술하였다.

Abstract

The streamline curvature method is essentially used for the design procedure of multi-stage axial turbines. Moreover, by using this method, it is possible to consider the turbine loss characteristics for real operating conditions at an early design stage. However, there is not enough relevant research in South Korea to support this. In the present study, the streamline curvature method and the empirical equation for calculating the mixing loss are employed to predict the performance of a multi-stage axial turbine with leakage flows. The proposed method is applied to the prediction of the performance of a five-stage axial turbine with leakage flows, as used for an industrial gas turbine of 86 MW in South Korea. The calculation result is compared with 3D CFD data, and the advantages and limitations of the streamline curvature method are described.

Keywords:

Through-Flow Analysis, Multi-Stage, Axial Turbine, Leakage Flow, Streamline Curvature Method키워드:

관통유동해석법, 다단, 축류 터빈, 누설 유동, 유선곡률해석법1. 서 론

관통유동 해석법(through-flow analysis)은 터빈의 설계 초기 단계에서 필수적으로 이용된다. 관통유동 해석법의 장점은 3차원 해석법과 비교하여 상대적으로 적은 계산 시간으로 단단 및 다단을 가지는 터빈에 대한 다양한 조건에서의 성능을 계산할 수 있다는 것이다. 관통유동 해석법중 대표적인 것들로는 1차원 평균반경해석법과 블레이드 반경방향의 유동 및 상태 변화를 고려할 수 있는 2차원 유선곡률해석법(streamine curvature method)이 있다. 일반적으로 유선곡률해석법은 유로설계를 위해 사용되며, 구성품의 성능 선도를 도출하기 위한 탈설계 성능 해석에도 이용된다.

초기 비 냉각 터빈에 대한 유선곡률해석법은 Wu[1]의 이론을 기초로 하여 Smith[2], Novak[3] 그리고 Denton[4]에 의해 정립 되었다. Petrovic와 Wiedermann[5, 6]은 터빈 블레이드의 필름, 디스크, 끝벽 냉각 유동을 고려한 유선곡률해석법을 제안하고 4단 축류 터빈 시험 결과와 비교하였다.

관통유동해석을 통해 유로가 설계되면 3차원 전산해석을 이용하여 냉각 유동을 고려한 성능을 예측하는 단계로 넘어가게 된다. 이 과정에서 국부적으로 냉각 설계가 수정되고, 구성품 시험 전 실제 조건과 가까운 터빈 성능을 예측할 수 있다. 만약 3차원 전산해석을 통해 설계 성능을 만족 시키지 못하는 것이 확인 된 경우, 이전 설계 단계로 돌아가 설계를 수정하는 과정이 반복된다. 이러한 반복 과정은 전체 설계 기간을 증가시키는 요인이 된다. 때문에 각 해석법이 가지는 차이점에 대해 분석하고 그 격차를 줄이는 것이 반드시 필요하다. Casey와 Robinson[7]은 원심 터빈 성능을 예측하기 위한 유선곡률해석법을 제안하였으며, 3차원 전산해석 결과와 비교하였다. Tiwari 등[8]은 유선곡률해석법에서의 초음속 및 초킹영역에 대한 해석 방법을 개선하는 연구를 수행하였다. 또한 출구 안내익이 있는 3단 비냉각 축류 터빈에 대한 해석 결과를 3차원 전산해석 결과와 비교하였다.

국내에서도 이찬, 김형택[9]의 연구와 같이 관통유동 해석법을 이용한 1단 축류터빈 성능해석 연구가 있었으나, 다단 및 누설 유동을 고려한 유선곡률해석법에 대한 연구는 부족한 실정이다.

본 연구에서는 다단 축류 터빈에서의 누설 유동을 고려한 유선곡률해석법에 대해 기술하였다. 주 유동과 누설 유동간의 간섭으로 인해 발생하는 손실을 예측하기 위해 Hartel[10]이 제안한 손실 모델을 적용하였다. 대상 모델은 발전용 5단 축류 터빈이며, 유선곡률해석법 및 Navier-tokes 방정식을 이용한 3차원 전산해석을 통해 누설 유동에 따른 성능해석을 수행하였다. 또한두 해석법 간의 차이를 비교, 분석하였다.

2. 관유동 해석

2.1 유선곡률해석법

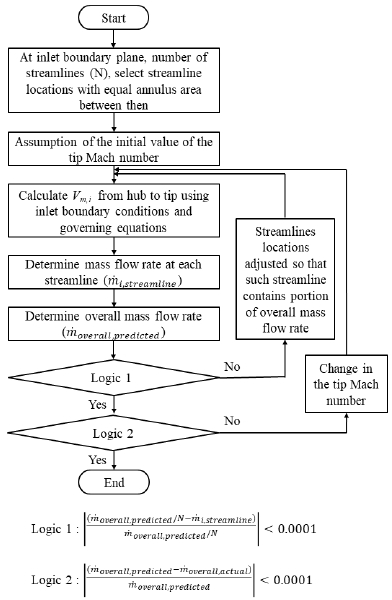

본 연구에서는 정상상태, 축대칭, 그리고 비점성 운동량방정식을 이용한 유선곡률해석법을 적용하여 성능해석을 수행 하였다. 이 방법은 블레이드 높이 방향으로 다수의 유선을 부여하고 흐름 방향으로의 계산 위치를 정의한다. 유선과 교차하는 각 지점에서 운동량 방정식, 속도성분간의 기하학적 관계 및 질량 보존식을 이용하여 유량과 필요한 유동 값들을 도출한다. 이후 유선들이 같은 유량을 가지도록 유선의 반경방향 위치들을 수렴시킨다. 이후 계산된 전체유량이 경계조건으로 주어졌던 입구 유량과 같아지도록 반복함으로써 계산을 종료시키는 과정으로 구성된다. Fig. 1은 유선곡률해석법을 위한 순서도를 나타낸 것이다. 본 연구에서 사용한 유선곡률해석법은 상대적으로 적은 시간으로 단단 및 다단 터빈의 성능을 예측할 수 있다는 장점이 있지만, 축대칭 및 비점성 이라는 가정을 포함하고 있기 때문에 3차원 유동 특성을 분석하는 데에는 한계가 있다.

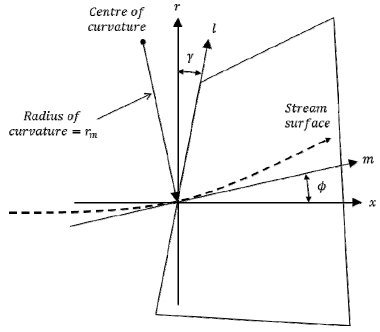

Fig. 2는 기하학적 정의를 묘사한 것이다. 자오면 속도분포를 계산하기 위한 지배 방정식으로는 Aungier[11]에 의해 정리된 반경방향 평형방정식을 이용하였으며 Eq. 1과 같다.

| (1) |

Eq. 1에서 유선방향으로의 속도변화량인 ∂Vm/∂m은 Novak[3]의 정의에 따라 Eq. 2와 같이 마하수, 상대 속도, 유선이 가지는 반경 및 각도를 이용하여 정의될 수 있다.

| (2) |

Eq. 2를 Eq. 1에 대입하고 반경방향 평형방정식을 2차 편미분 방정식 형태로 나타내기 위해 Eq. 3과 같이 정리하였다.

| (3) |

Eq. 3에서의 변수 A, B는 계산 과정 중 유동 조건 및 각 유선들의 기하학적 정보에 따라 달라지며, 계산 관계식은 Eq. 4 및 Eq. 5에 각각 나타내었다.

| (4) |

| (5) |

Eq. 3의 편미분 방정식에 대한 일반해는 Eq. 6과 같다.

| (6) |

유량은 Eq. 7과 같이 높이 방향으로의 자오면 속도분포와 각 유선이 가지는 면적 정보를 이용하여 계산하였다.

유동이 터빈의 로터를 지날 때 동력전달이 있으므로 전엔탈피와 전온도가 변하게 된다. 이를 계산하기 위해 로터에서의 각 운동량 보전 방정식 및 속도 삼각형을 이용하였다. 터빈 한 단에서의 전온도감소량(ΔT0s)은 Eq. 8과 같이 속도에 대한 식으로 나타낼 수 있다. 또한 노즐에서는 외부 열 유입이 없는 단열 조건으로 가정 하였다.

| (7) |

| (8) |

노즐 및 로터에서의 전압력 손실은 Eq. 9와 같이 손실 계수를 이용하여 계산하였다.

| (9) |

2.2 손실모델

터빈 유로내의 전압력 손실을 예측하기 위한 손실모델의 종류에는 여러 가지가 있으며 여러 손실인자들을 고려한 모델들을 중첩하여 전체 손실을 예측하는 방법이 일반적이다. 본 연구에서는 혼합 손실을 제외한 나머지 터빈 유로내의 전압력 손실을 예측하기 위해 Tournier and El-Genk[12]이 제안한 손실모델 조합을 적용하였다. Table 1은 본 연구에서 고려한 손실인자들과 참고 문헌을 정리한 것이다.

Benner 등[14, 15]은 형상손실과 2차 유동에 의한 손실을 Eq. 10과 같이 정의하였다.

| (10) |

Yp와 Ys는 각각 형상손실과 2차 유동에 의한 손실 계수를 의미한다. 는 Zhu와 Sjolander[13]가 제안한 터빈 익렬 데이터를 이용한 형상손실 계수이며 Eq. 11과 같다.

| (11) |

Kacker와 Okapuu[16]는 보정계수인 Kin에 2/3을 사용하였다. 하지만 이 경우 블레이드 형상계수를 낮게 예측하여 Zhu와 Sjolander[13]는 Kin을 노즐 블레이드의 경우 0.825를, 반동 터빈의 경우 2/3을 사용하였다. 또한 레이놀즈수 영향을 고려할 수 있는 계수인 KRe를 Eq. 12와 같이 정의 하였다.

| (12) |

Kp와 Yshock은 유체의 압축성 영향을 고려할 수 있도록 Kacker와 Okapuu[16]에 의해 제안된 계수이다. 마하수 보정 계수인 Kp는 Eq. 13~15를 통해 계산 할 수 있다.

| (13) |

| (14) |

| (15) |

충격파에 의한 영향을 고려할 수 있는 손실 계수인 Yshock는 Eq. 16과 같다.

| (16) |

로터 블레이드 입구 허브에서의 마하수는 Eq. 17로 계산할 수 있다.

| (17) |

로터 블레이드 입구 허브에서의 마하수는 Eq. 18을 통해 계산할 수 있다.

| (18) |

Ainley와 Mathieson[18]에 의해 제안된 형상손실 계수인 는 Eq. 19와 같다.

| (19) |

Zhu와 Sjolander[13]는 지수 계수인 Km에 tmax/C가 0.2보다 작은 경우에는 +1을, tmax/C가 0.2보다 큰 경우에는 -1을 사용하였다. 입구 유동 각도에 따른 형상손실 계수(Yp,AM(βm1 = 0) and Yp,AM(βm1 = α2))는 경험데이터를 통해 예측하였다.

Benner 등[14, 15]은 블레이드 흡입면에서의 주 유동에 의한 손실과 2차 유동에 의한 손실을 구분하여 정의하였다. 이 때의 두 손실 요인들을 구분할 수 있는 기하학적 경계를 ZTE로 나타내었으며, Eq. 20을 통해 계산할 수 있다.

| (20) |

회전방향의 하중 계수인 Ft는 Eq. 21과 같다.

| (21) |

평균 유동 각도인 은 Eq. 22로 계산할 수 있다.

| (22) |

입구 끝벽에서의 경계층 배제 두께(boundary layer displacement thickness)는 Schlichting[19]이 제안한 Eq. 23으로 계산할 수 있다.

| (23) |

Eq. 23에서 기준 길이인 x는 블레이드 축방향 코드길이의 절반으로 정의된다. Benner 등[14, 15]에 의해 제안된 2차 유동 손실계수는 Eq. 24와 같다. 종횡비 계수인 는 Eq. 25을 이용하여 계산할 수 있다.

| (24) |

| (25) |

Kacker와 Okapuu[16]는 블레이드 뒷전에서의 전압력 손실을 운동에너지 손실 계수인 ΔΦTE로 나타내었으며 Eq. 26~28로 계산할 수 있다.

| (26) |

| (27) |

| (28) |

블레이드 뒷전에서의 전압력 손실 계수는 계산된 운동에너지 손실 계수를 이용하여 Eq. 29를 통해 도출된다.

| (29) |

팁 간극에 의한 손실계수인 YTC는 Eq. 30과 같이 Yaras와 Sjolander[17]가 제안한 식을 이용하여 계산하였다. Ygap은 Eq. 31을 통해 계산된다.

| (30) |

| (31) |

슈라우드가 없는 경우 Ytip은 Eq. 32를 통해 계산되며, 슈라우드가 있는 경우에는 Dunham와 Came[20]아 제안한 Eq. 33을 사용하였다.

| (32) |

| (33) |

이론적 블레이드 양력 계수인 CL은 Ainley와 Mathieson[18]가 제안한 Eq. 34를 통해 예측된다.

| (34) |

Yaras와 Sjolander[17]는 중간 하중 터빈 블레이드의 경우 KE와 KG를 모두 0.5를 가지도록, 앞쪽 및 뒤쪽 하중 터빈 블레이드의 경우에는 KE와 KG를 각각 0.566 과 0.943으로 정의하였다. 본 연구에서 또한 Yaras와 Sjolander[17]정의를 이용하여 KE와 KG를 입력하였다.

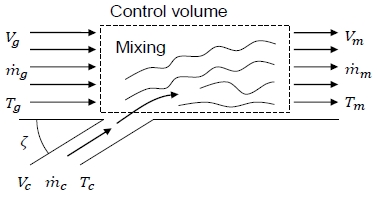

블레이드 허브와 팁 영역에서 발생하는 2차 유로 누설 유동에 따른 성능 변화를 고려하기위해 모델링을 수행하였다. Fig. 3은 일반적인 블레이드 냉각과정에서 발생하는 손실에 대한 개념도를 나타낸 것이다. 조건이 서로 다른 두 유동이 합쳐지면서 압력 손실과 에너지 혼합이 발생하게 된다. 본 연구에서는 2차 유로 누설 유동을 모델링 하기 위해 Eq. 35와 같이 Hartel[9]의 두 유동의 혼합으로 발생하는 손실 관계식을 적용하였다.

조건이 다른 두 유동이 하나로 합쳐졌을 때의 온도를 예측하기 위해 Eq. 36과 같이 에너지 평형 방정식을 이용하였다.

| (35) |

| (36) |

3. 터빈 성능 해석 및 결과

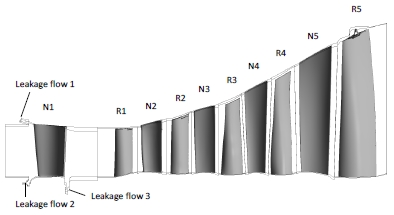

Fig. 4는 해석 대상인 5단 축류터빈에 대한 형상과 누설유동 위치를 나타낸 것이다. Table 2는 대상 터빈 각 단별 특성을 나타낸 것이다. 1단 노즐의 블레이드 팁 영역 앞쪽에 하나의 누설유동과 블레이드 허브영역 앞뒤에 두 개의 누설유동이 있다고 가정하였다. 누설부의 형상은 회전 방향으로 동일한 형상을 가지는 슬랏 형태로 가정하였다. 이는 연소기와 터빈 노즐 사이의 간극 및 회전체와 고정자간의 간극에 의한 영향을 고려하기 위함이다. 또한 1단 노즐 앞전 허브 및 팁 쪽에 위치한 누설부에는 특정 각도를 두었으며, 1단 노즐 뒷전 허브 쪽에 위치한 누설부는 주 유동과 수직하게 위치하도록 정의하였다.

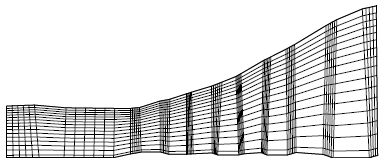

유선곡률해석법에서는 해석의 정확도를 위해 블레이드 높이 방향으로의 적절한 유선의 수를 정의해야 한다. Casey와 Robinson[7]은 원심 터빈 성능해석을 위해 높이 방향으로 17개의 유선을 정의하였으며, Tiwari 등[8]의 연구에서는 13개의 유선을 배치하여 터빈 성능해석 정확도를 검증한바 있다. 본 연구에서는 앞선 관련문헌들의 유선수를 참고하여 Fig. 5와 같이 블레이드 높이방향으로 20개의 유선이 있다고 가정하였다.

3차원 전산해석은 본연구와 동일한 형상에 대해 해석을 수행한 방명환[12]의 연구에 나타난 결과를 이용하였다. 해석은 ANSYS CFX를 이용하여 수행되었으며, 입구 전압력 및 출구 정온도 조건으로 해석을 수행한 결과이다. 난류 모델은 SST를 사용하였으며, 노즐과 로터의 경계면은 혼합면 기법으로 처리하였다. 자세한 격자 및 계산 조건은 방명환[12]의 연구에서 확인할 수 있다.

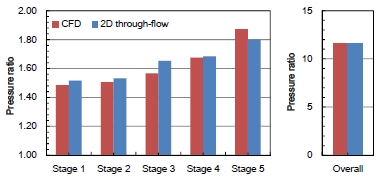

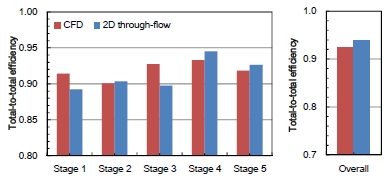

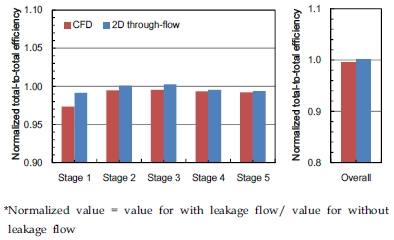

Fig. 6은 누설유동이 없는 경우의 유선곡률해석법과 3차원 전산해석으로 예측된 각 단별 압력비와 전체 압력비를 나타낸 것이다. 1단부터 4단 까지는 유선곡률해석법이 3차원 전산해석결과와 비교하는 압력비를 높게 예측하였다. 5단 터빈의 경우에는 3차원 전산해석이 상대적으로 압력비를 높게 예측한 것을 확인할 수 있다. 결과적으로 전체단의 압력비는 유사한 것을 볼 수 있다.

두 해석법을 이용하여 누설유동이 없는 경우의 전효율 예측 결과를 Fig. 7에 나타내었다. 1단과 3단의 전효율은 3차원 전산해석이 상대적으로 높게 예측하였다. 2, 4, 그리고 5단의 경우에는 유선곡률해석법이 상대적으로 높은 값을 가진다. 5단 전체의 전효율의 경우에는 유선곡률해석법이 3차원 전산해석 결과와 비교하여 높게 예측한 것을 볼 수 있다.

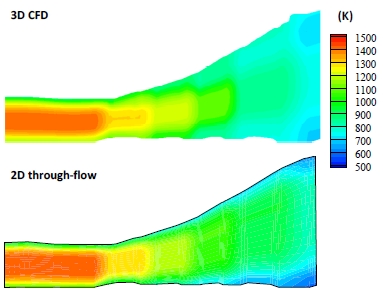

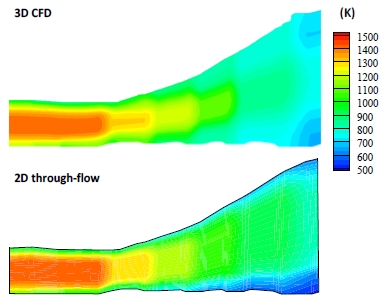

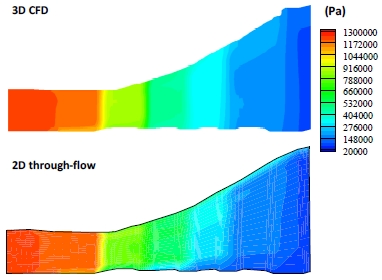

Fig. 8은 누설유동이 없는 경우의 5단 축류터빈에 대한 예측된 전온도 분포를 자오면상에 나타낸 것이다. 유동은 왼쪽에서 오른쪽으로 흐르며, 입구 영역에서는 중간부분에서의 온도가 높은 것을 확인할 수 있다. 두 해석법 모두 흐름 방향으로의 전온도 경향을 유사하게 예측하였다. 하지만 유선곡률해석법의 경우 터빈 출구의 허브와 팁 영역에서 3차원 전산해석 결과와 비교하여 상대적으로 낮게 전온도를 예측하였다.

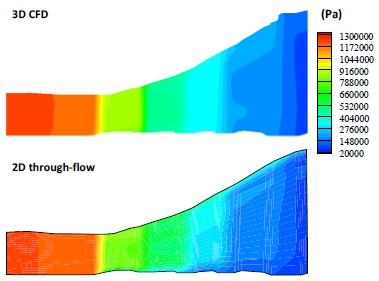

누설유동이 없는 경우의 전압력 예측결과는 Fig. 9에 나타내었다. 유선곡률해석법의 경우 3차원 전산해석결과와 비교하여 5단 허브 영역에서의 전압력은 상대적으로 낮게, 5단 팁 영역에서는 전압력은 상대적으로 높게 예측한 것을 확인할 수 있다. 3차원 전산해석의 경우, 흐름 방향으로 성장하는 경계층 효과 및 블레이드 높이 방향으로의 혼합을 예측할 수 있다. 하지만 유선곡률해석법의 경우, 허브와 팁 벽면에서 비점성으로 가정하였기 때문에 상대적으로 경계층 영향을 고려하는데 한계가 있다. 유선곡률해석법과 3차원 전산해석 간의 허브 및 팁 영역에서의 결과 차이는 이러한 이유 때문인 것으로 판단된다.

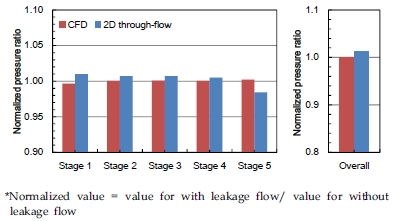

Table 3은 5단 터빈 노즐 부근에서의 누설유동 조건들을 나타낸 것이다. Fig. 10은 무차원화된 압력비의 예측결과를 나타낸 것이다. 누설유동이 있는 경우의 예측 결과는 누설유동이 없는 경우와 나누어서 무차원화 하였다. 유선곡률해석법의 경우 5단을 제외한 나머지 단에서 3차원 전산해석 결과와비교하여 무차원화된 전압력비를 높게 예측하였다. 5단 전체의 무차원회된 전압력비 또한 유선곡률해석법이 상대적으로 높게 예측하였다.

누설유동이 있는 경우의 무차원화된 전효율 비교 결과를 Fig. 11에 나타내었다. 3차원 전산해석결과의 경우 무차원화된 전효율이 1단에서 가장 낮고 2, 3단에서 상대적으로 높으며 4, 5단에서는 일부 감소한 결과를 보인다. 앞 단에서 터빈 효율 감소되는 정도가 가장 큰 것은 유설 유동으로 인한 혼합 손실이 증가하였기 때문으로 판단된다. 유선곡률해석법의 경우 유사하게 경향을 예측한 것을 볼 수 있다. 하지만 각 단별 그리고 전체단에 대한 무차원화된 전효율 값들을 유선곡률해석법이 3차원 전산해석결과와 비교하여 상대적으로 높게 예측하였다.

Fig. 12는 5단 축류터빈에 대한 누설유동이 고려된 경우의 전온도 분포를 자오면 상에 나타낸 것이다. 1단 노즐 뒷전 허브 영역에서 누설 유동으로 인해 상대적으로 낮은 온도 분포를 보이는 것을 확인할 수 있다. 또한 마지막 단 팁 및 허브 영역에서의 낮은 온도 등고선 영역이 넓어진 것으로 나타났으며, 같은 영역에서 유선곡률해석법이 상대적으로 낮은 온도 분포를 보이고 있다.

자오면 상의 전압력 분포 결과비교는 Fig. 13에 나타내었다. 전압력 분포도 마찬가지로 1단 노즐 뒷전 허브 영역에서 누설 유동이 있는 경우, 상대적으로 낮은 압력 분포를 보였다. 누설유동이 있는 경우의 두 해석 방법의 결과차이는 누설유동이 없는 경우의 차이와 유사하게 나타났다.

4. 결 론

터빈의 실제 작동환경에서 발생할 수 있는 손실을 초기 설계 단계에서 미리 반영할 수 있다는 것은 각 설계 단계별 성능 차이를 줄여 반복 설계 및 전체 개발 기간을 줄일 수 있다는 것을 의미한다. 본 논문에서는 다단 축류 터빈에서의 누설 유동에 따른 성능을 예측하기 위한 유선곡률해석법에 대해 연구하였다. 일반적인 유선곡률해석법에서 주 유동 및 누설유동간의 혼합에 의한 손실 예측 모델을 반영하였다. 대상 모델로 국내에서 운용 중인 86 MW급 산업용 가스터빈의 5단 축류 터빈을 선정하였으며, 본 연구에서 제안한 방법과 3차원 전산해석 결과를 비교, 분석하였다. 결과적으로 누설 유동을 반영한 유선곡률해석법의 경우, 단별 및 전체 성능은 3차원 전산해석 결과와 유사하게 예측하는 것을 확인하였다. 허브 및 팁에서의 국부적인 유동 특성은 차이가 발생하였으며, 이는 허브 및 팁 영역에서의 경계층 효과 및 3차원 유동 특성을 예측하는 두 방법 간의 차이 때문인 것으로 판단된다.

Nomenclature

| C : | absolute velocity |

| CFD : | computational fluid dynamics |

| cp : | specific heat |

| h : | enthalpy |

| I : | rothalpy |

| : | overall mass flow rate in the annulus |

| M : | Mach number |

| P : | pressure |

| r : | radius or specific heat ratio |

| rm : | radius of curvature |

| S : | entropy |

| T : | temperature |

| V : | relative velocity |

| γ : | angle between station and vertical plane |

| Φ : | angle between streamline and horizontal plane |

| ζ : | angle between main and coolant flows |

Subscript

| 2 : | rotor inlet |

| 3 : | rotor outlet |

| a : | axial |

| c : | coolant |

| m : | meridional or mixer |

| t : | total |

| θ : | tangential |

Acknowledgments

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

- Wu, C.H., "A General Theory of Three-Dimensional Flow in Subsonic, and Supersonic Turbomachines of Axial, Radial and Mixed-Flow types", NACA TN 2604, (1952).

-

Smith, L.H., "The Radial-Equilibrium Equation of Turbomachinery", Journal of Engineering for Power, 88(1), p1-12, (1966).

[https://doi.org/10.1115/1.3678471]

-

Novak, R.A., "Streamline Curvature Computing Procedures for Fluid-Flow Problems", Journal of Engineering for Power, 89(4), p478-490, (1967).

[https://doi.org/10.1115/1.3616716]

-

Denton, J.D., "Throughflow Calculations For Transonic Axial Flow Turbines", ASME J. Eng. Power, 100(2), p212-218, (1978).

[https://doi.org/10.1115/1.3446336]

-

Petrovic, M.V., and Wiedermann, A., "Through-flow Analysis of Air-Cooled Gas Turbines", Journal of Turbomachinery, 135(6), p061019, (2013).

[https://doi.org/10.1115/1.4023463]

-

Petrovic, M.V., and Wiedermann, A., "Fully Coupled Through-Flow Method for Industrial Gas Turbine Analysis", ASME Turbo Expo 2015, Montreal, Quebec, Canada, GT2015-42111, June), (2016.

[https://doi.org/10.1115/gt2015-42111]

-

Casey, M., and Robinson, C., "A New Streamline Curvature Throughflow Method for Radial Turbomachinery", Journal of Turbomachinery, 132(3), p031021, (2010).

[https://doi.org/10.1115/1.3151601]

-

Tiwari, P., Stein, A., and Lin, Y.L., "Dual-Solution and Choked Flow Treatment In a Streamline Curvature Throughflow Solver", Journal of Turbomachinery, 135(4), p041004, (2013).

[https://doi.org/10.1115/1.4007444]

- Lee, C., and Kim, H.T., "Applications of Secondary Flow and Spanwise Mixing Models to the Through-Flow Analysis of Axial Flow Turbine", Journal of the Korean Society for Aeronautical and Space Sciences, 24(3), p3019-3019, (1996).

- Hartsel, J.E., "Prediction of Effects of Mass-Transfer Cooling on the Blade-Row Efficiency of Turbine Airfoils", AIAA Paper No. 72-11, (1972).

-

Aungier, R.H., Preliminary Aerodynamic Design of Axial-Flow Turbine Stages, ASME Press, New York, N.Y., U.S.A., (2003).

[https://doi.org/10.1115/1.802418.ch6]

-

Tournier, J.M., and El-Genk, M.S., "Axial flow, multi-stage turbine and compressor models", Energy Conversion and Management, 51(1), p16-29, (2010).

[https://doi.org/10.1016/j.enconman.2009.08.005]

-

Zhu, J., and Sjolander, S.A., "Improved profile loss and deviation correlations for axial-turbine blade rows", ASME Turbo Expo 2005, Reno, Nevada, USA, GT2005-69077, June), (2005.

[https://doi.org/10.1115/gt2005-69077]

-

Benner, M.W., Sjolander, S.A., and Moustapha, S.H., "An empirical prediction method for secondary losses in turbines part I: a new loss breakdown scheme and penetration depth correlation", Journal of Turbomachinery, 128(2), p273-280, (2006).

[https://doi.org/10.1115/1.2162593]

-

Benner, M.W., Sjolander, S.A., and Moustapha, S.H., "An empirical prediction method for secondary losses in turbines part II: a new secondary loss correlation", Journal of Turbomachinery, 128(2), p281-291, (2006).

[https://doi.org/10.1115/1.2162594]

-

Kacker, S.C., and Okapuu, U., "A mean line prediction method for axial flow turbine efficiency", Journal of Engineering for Gas Turbines and Power, 104(1), p111-119, (1982).

[https://doi.org/10.1115/1.3227240]

- Yaras, M.I., and Sjolander, S.A., "Prediction of tip-leakage losses in axial turbines", ASME Turbo Expo, Brussels, Belgium, 90-GT-154, June), (1990.

- Ainley, D.G., and Mathieson, G.C.R., "A method of performance estimation for axial-flow turbines", British Aeronautical Research Council, Reports and Memoranda No. 2974, (1951).

- Schlichting, H., "Boundary layer theory", 7th ed., McGraw-Hill Classic Textbook Reissue, New York, N.Y, U.S.A., (1979).

-

Dunham, J., and Came, P.M., "Improvements to the Ainley-Mathieson method of turbine performance prediction", Journal of Engineering for Gas Turbines and Power, 92(3), p252-256, (1970).

[https://doi.org/10.1115/1.3445349]

- Bang, M., "The Effect of combustor exit flow and endwall leakage flow on a multi-stage turbine system", masters degree, School of Mechanical Engineering, Pusan National University, Pusan, Republic of Korea, (2015).