고체 로켓 추진기관에서 실리카/페놀릭 열반응 해석 연구

Copyright ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 고체 로켓 추진기관에서 내열재 및 단열재로 사용되는 실리카/페놀릭 복합재료의 열반응을 고려한 열전도 수치해석을 수행하였다. 고체 로켓 추진기관의 연소 중 실리카/페놀릭의 삭마와 열분해 과정을 고려한 열전도 해석을 위해 1차원 유한차분법을 이용하여 계산을 수행하였다. 노즐벽에서의 경계조건은 대류열전달계수를 고려하였으며, 이는 적분방정식을 이용하여 계산하였다. 삭마두께 및 숯깊이 해석결과는 목삽입재 평가 모터인 TPEM-10을 이용한 시험결과와 비교분석하였으며, 잘 일치하는 것을 확인할 수 있었다.

Abstract

In this paper, the numerical analysis for heat conduction of silica/phenolic composite material, used for solid rocket nozzle liners or insulators, is conducted. A 1-dimensional finite difference method for the analysis of silica/phenolic during the firing of a solid rocket motor is used to calculate heat conduction, considering surface ablation and thermal decomposition. The boundary condition at the nozzle wall, considering the convective heat transfer, is obtained via integration equations. The numerical results of the surface ablation and char depth are compared with the results of a TPEM-10 test motor, finding that the result of calculation agrees with the thermal response of the test motor.

Keywords:

Solid Rocket Motor, Silica/Phenolic Composite Material, Finite Difference Method, Surface Ablation, Thermal Decomposition키워드:

고체 로켓 추진기관, 실리카/페놀릭 복합재료, 유한차분법, 표면삭마, 열분해1. 서론

고체 로켓 추진기관에서 노즐은 연소가스를 운동에너지로 효과적으로 전환시켜주는 역할을 한다[1]. 추진기관의 연소 중 노즐의 역할을 유지하기 위해서는 공력형상을 최대한 유지해주어야 한다. 이뿐만 아니라 구조물의 온도에 대해 일정수준 이하로 제한해야 한다. 따라서 노즐 열설계자는 적절한 형상 및 재료를 선택해야 한다[2].

노즐에 사용되는 내열재료는 위치 별 특성을 고려하여 선택된다. 노즐목의 경우는 탄소/탄소 복합재료 또는 그라파이트를 사용한다. 그 외 확대부와 축소부는 목적에 따라 일반적으로 탄소 섬유에 페놀릭 수지를 함침시킨 탄소/페놀릭 또는 실리카 섬유에 페놀릭 수지를 함침시킨 실리카/페놀릭 재료를 사용한다. 제한된 내면형상, 무게 등을 만족시키는 노즐 열설계를 위해서는 내열재료에 대한 적절한 열반응(내부 열반응, 표면반응) 예측이 필요하다. 이러한 이유로 내열재료에 대한 수치해석 연구가 진행되고 있다[3,4]. 또한 재료에 대한 열물성 연구도 수행되었다[5].

본 연구에서는 고체추진기관의 노즐 내열재료에 사용되는 실리카/페놀릭 복합재료의 열반응 예측을 위한 수치해석을 수행하였다. 실리카/페놀릭이 고온, 고압의 연소가스에 노출되면 재료의 온도상승에 따른 내부 열반응이 발생한다. 바인더(페놀릭)의 열분해와 더불어 열분해 완료 후 생성된 숯과 실리카 섬유의 화학반응이 발생하며, 섬유가 용융되어도 계속 진행된다. 내부 열반응 뿐만 아니라 표면삭마(표면열반응, 표면후퇴)가 발생한다. 연소가스의 산화물질과 숯의 산화반응, 용융층에서의 실리카-숯 화학반응 및 부피 수축, 용융층의 증발 및 전단이 발생한다. 본 연구에서는 내부열반응 및 표면삭마를 고려한 열전도 해석을 수행하였으며, 이때 사용된 경계조건은 가장 지배적인 대류열전달을 고려하였다. 코어유동은 1차원 등엔트로피 가정을 통한 이론해를 적용하고, 벽면에서의 대류열전달계수를 위하여 경계층 적분방정식을 해석하였다[6,7]. 복잡한 물리적 현상을 수식화하기 위해서는 적절한 가정이 필요하며, 본 논문에서의 내부 열반응 모델링에 적용된 부분은 Bae[8]의 문헌을 인용하였다.

2. 실리카/페놀릭 내부열반응 모델

2.1 실리카/페놀릭 내부 열반응 과정

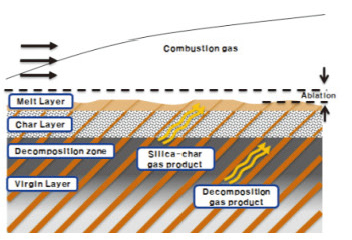

실리카/페놀릭 재료는 실리카 섬유와 페놀릭 바인더로 구성된다. 이 재료는 실리카 섬유의 질량분율에 따라 다른 열분해 거동을 나타낸다. 실리카의 질량분율이 낮은 경우에는 고온의 연소가스에 노출 시 페놀릭 바인더의 열분해가 발생하고, 표면 산화반응에 의한 삭마가 발생한다. 이는 탄소/페놀릭 복합재료와 비슷한 거동이다. 하지만 실리카 섬유의 질량분율이 큰 경우(페놀릭 바인더 질량분율이 작은 경우)에는 얇은 실리카 용융층이 숯층을 덮고 연소가스와의 산화반응을 방지하는 역할을 한다. 후자의 경우가 전형적인 고체추진기관에서 사용되는 실리카/페놀릭 복합재료이다. Fig. 1은 실리카/페놀릭의 열반응 과정을 나타낸다. 열반응에 의한 재료층 변화는 처녀층, 열분해층, 숯층, 용융층으로 구분할 수 있다. 우선 재료가 고온, 고압의 연소가스에 노출되면 재료 중에 함유된 수분이 증발한다. 이후 약 600 K부터 페놀릭 바인더의 열분해가 시작되어 열분해층을 형성하며, 열분해 가스가 분출되기 시작한다. 약 1,200 K에서 열분해가 완료되어 숯층을 형성하게 되며, 이후 약 1,300 K부터 탄화된 숯(탄소)과 실리카 섬유의 화학반응이 발생한다. 계속된 온도 상승에 의해 섬유가 연화되고, 약 2,000 K에서 섬유가 완전 용융되어 용융층을 형성한다. 이때 숯과 실리카 섬유의 화학반응은 계속 진행되고, 용융된 섬유는 숯의 공극을 채운된다. 재료의 표면에서는 용융된 섬유의 전단 및 화학반응으로 표면 열반응이 발생하고, 약 2,400 K부터는 용융된 섬유가 증발한다.

2.2 열분해 반응 모델

실리카/페놀릭 복합재료에서 페놀릭 바인더는 약 600 K부터 열분해가 시작하여 열분해층을 형성한다. 이 온도는 상대적으로 낮은 온도로서, 이외 다른 열반응은 발생하지 않는다. Eq. 1은 페놀릭 바인더의 열분해에 의한 밀도 변화를 아레니우스 식으로 나타낸 식이다. Eq. 2와 Eq. 3은 각각 열분해층에서 공극률과 페놀릭 열분해로 인해 발생한 가스 질량유속을 나타내며, Eq. 2는 밀도와 공극률의 관계, Eq. 3은 질량보존의 법칙을 이용하여 구할 수 있다. 여기서 ρ는 겉보기 밀도, Kd는 열분해 반응 비례상수, Ed는 열분해반응 활성화에너지, χ는 바인더 분해비율, β는 바인더 질량분율, ϵ는 공극율, G는 가스 질량유속, A는 단면적을 나타내고, 하첨자 d는 열분해층, 하첨자 G는 열분해가스, 하첨자 0은 초기상태, 상첨자 A는 고유의 진밀도를 의미한다.

| (1) |

| (2) |

| (3) |

실리카/페놀릭 재료에서 바인더 열분해는 탄소/페놀릭 복합재료와 같은 거동을 나타낸다. 약 1,200 K에서 열분해 과정이 완료되어 탄화된 숯이 형성되며, 고온의 연소가스로 인한 내열재의 온도상승에 의해 실리카 섬유와 숯이 화학반응을 한다.

2.3. 고체 실리카-숯 화학 반응 모델

열분해가 종료되면 페놀 수지가 안정된 탄소입자로 숯층을 형성한다. 이때 약 1,300 K 이상의 온도가 되면 여러 가지 화학반응이 발생한다. 고체 추진기관에서의 열환경을 고려하였을 때 여러 반응 중 가장 지배적인 화학반응은 Eq. 4와 같다. 여기서 상첨자 S는 고체, G는 기체를 의미한다. 본 연구에서는 실리카-숯 반응은 이와 같이 귀결된다고 가정하였다.

| (4) |

페놀릭 바인더의 열분해 시 발생한 열분해가스와 고체 실리카-숯 반응에 의해 발생한 반응가스는 함께 내열재 표면으로 나오게 된다. Eq. 5는 고체 실리카-숯 화학반응이 진행되는 동안 밀도 변화율을 아레니우스 식으로 모델링하여 나타낸 식이며, 이 반응은 실리카 또는 숯이 소진되어야 완료된다. Eq. 6은 숯층에서의 공극률을 나타내며, 밀도와 공극률 관계를 이용하여 유도된다. Eq. 7은 숯층에서 실리카-숯 화학반응에 의해 발생한 반응 가스 질량유속을 나타내며, 질량보존에 의해 구할 수 있다. 여기서 Kc는 실리카-숯 화학반응 비례상수, Ec는 실리카-숯 화학반응 활성화에너지, Gc는 고체 실리카-숯 반응에 의해 발생한 가스 질량유속을 의미하며, 하첨자 c는 숯층, 하첨자 G는 반응가스, 하첨자 exh는 실리카-숯 소진상태,를 의미한다. 이 반응은 숯층의 공극율을 높여 재료의 밀도를 낮춘다. 실리카 섬유와 숯의 화학반응 모델은 숯이 먼저 소모되느냐에 따라 달리 모델링되며, 이는 ϵc exh항에 적용된다.

| (5) |

| (6) |

| (7) |

2.4. 용융 실리카-숯 화학 반응 모델

약 2,000 K부터 실리카 섬유는 용융되어 용융층을 형성한다. 온도가 높아짐에 따라 실리카 섬유는 연화되면서 용융되기 때문에 그 용융점을 명확히 규정하는 것이 어렵다. 또한 실제로는 실리카섬유가 연화되는 온도와 실리카-숯 화학반응 시작온도가 비슷하여 숯층과 용융층의 구분은 모호하다. 하지만 본 연구에서는 해석 모델의 편의를 위해 숯층과 용융층을 따로 구분하였다. 용융층에서는 숯층에서 시작된 실리카-숯 화학반응이 계속 진행된다. Eq. 8과 Eq. 9은 각각 용융층에서 반응식을 나타낸다.

| (8) |

| (9) |

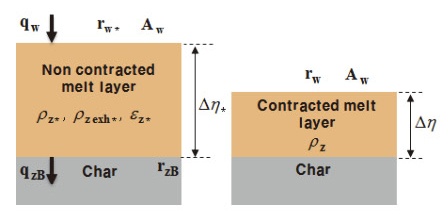

용융층은 두 단계인 가상의 비수축 용융층과 실제 수축 용융층으로 나누어 모델링할 수 있다. Fig. 2는 비수축 용융층과 수축 용융층을 나타낸다. 여기서 qw는 전면에서의 열유속, qzB는 용융층 후면에서의 열유속, rw*는 비수축 용융층에서의 반경, rw는 수축 용융층에서의 반경, rrB는 비수축 용융층 후면에서의 반경, ∆η*는 비수축 용융층에서의 층두께, ∆η는 수축 용융층에서 층두께, Aw는 단면적, ρz*는 비수축 용융층 혼합물의 밀도, ρz exh*는 비수축 용융층에서 소진상태의 밀도, ρz는 수축 용융층에서 혼합물의 밀도, ϵz*는 비수축 용융층에서 공극율을 의미한다.

비수축 용융층과 수축 용융층의 질량이 같다는 성질을 이용하여 용융속도를 구할 수 있다. Eq. 10은 용융층 후면의 용융속도를 나타내며, 용융층의 두께가 얇다는 가정과 에너지 평형식을 이용하여 구할 수 있다. 여기서 는 비수축 용융층에서 실리카 섬유 질량분율, 는 실리카 용융 흡열량 의미한다.

| (10) |

실제 수축 용융층은 공극이 존재하지 않음으로 밀도가 아닌 질량변화를 아레니우스식을 이용하여 모델링 하며, 이를 비수축 용융층과의 질량 등치 관계를 이용하여 비수축 용융층에서의 겉보기 밀도 변화로 변환 시킬 수 있다. Eq. 11는 가상의 비수축 용융층에서 용융 실리카 섬유와 숯의 화학반응에 의한 겉보기 밀도 변화를 아레니우스 식으로 표한 식이다. Eq. 12와 Eq. 13은 각각 가상의 비수축 용융층 공극률과 용융층에서 생성된 반응가스 질량 유속을 나타낸다. 표면삭마 측면에서는 용융층에서 실리카-숯의 화학반응으로 인해 줄어든 질량만큼 표면이 후퇴한다.

| (11) |

| (12) |

| (13) |

3. 실리카/페놀릭 복합재료 표면 열반응

3.1 표면 열반응 과정

실리카/페놀릭이 고온, 고압의 연소가스에 노출되면 표면은 다양한 이유로 표면삭마가 발생한다. 약 1,000 K가 되면 숯 잔여물과 화학적 삭마의 주요 성분인 H2O, CO2가 산화반응한다. Eq. 14와 Eq. 15는 연소가스의 산화물질과 숯의 화학반응식이다[9].

| (14) |

| (15) |

온도 상승에 따라 실리카 섬유는 연화되기 시작하고 약 2,000 K에서는 완전 용융된다. 이때 용융됨에 따라 부피 수축 및 실리카-숯 화학반응은 계속 진행되어 표면이 후퇴하며, 이와 더불어 약 2,500 K부터는 용융 실리카의 증발이 시작된다. 또한 고속의 유동장에서는 용융층이 전단되어 표면삭마가 발생한다.

3.2 숯-연소가스 화학반응에 의한 표면삭마

탄화된 잔류 숯이 연소가스에 노출되면 산화반응으로 인해 표면열반응이 발생한다. Eq. 16은 용융층 표면에서 연소가스와 숯의 산화반응에 의한 삭마속도를 나타내며, 탄소/페놀릭 복합재료에서 표면삭마와 동일한 화학반응이다[10]. 여기서 (α/cp)은 엔탈피 기준 대류열전달계수, YC,w는 내열재 표면층의 탄소의 질량분율, MC와 Mmix,e는 각각 탄소의 분자량과 연소가스 혼합물의 평균분자량, 와 는 각각 H2O와 CO2의 질량분율, Bm은 산화포텐셜, 은 기체상수, Tw는 노즐벽 온도, Pw는 압력, EC와 KC는 각각 표면산화반응에서의 활성화에너지와 반응상수, 와 yC,z*는 각각 용융층에서의 실리카의 질량분율과 탄화 숯의 질량분율을 나타내며, 하첨자 m은 재료, w는 벽근처, e는 코어유동층, SiO2는 실리카, C는 탄소를 나타낸다. 실리카/페놀릭의 경우 탄소/탄소 또는 탄소/페놀릭 표면에서의 숯-연소가스 화학반응에 의한 삭마속도와 다른 것은 용융층에서 숯은 균일하게 분포되었다고 가정된 것이며, 표면에서 용융층에 노출된 숯의 면적에 대해 적용되었다.

| (16) |

3.3 용융에 의한 표면삭마

용융된 실리카 섬유가 탄화된 숯의 공극을 채움으로 부피가 수축한다. Eq. 17은 용융된 실리카 섬유가 숯의 공극을 채움으로 줄어든 표면 후퇴를 나타내는 식이며, 용융속도를 이용하여 얻을 수 있다. 앞선 2절에서의 설명과 같이 실리카-숯의 화학반응으로 인해 질량이 감소하며, 이에 해당되는 질량만큼 표면이 삭마된다. Eq. 18은 실리카-숯 화학반응에 의한 표면열반응을 나타낸다. 이는 용융층에서 질량보존을 이용하여 구한 반응가스 질량유속을 통해 얻을 수 있다.

| (17) |

| (18) |

3.4 증발 및 전단에 의한 표면삭마

용융된 실리카는 약 2,400 K 온도에서 증발이 시작된다. Eq. 19는 실리카의 증발에 의한 내열재 표면후퇴 속도를 나타낸다. 용융 증발에 의한 표면후퇴 속도는 프란틀(Prandtl)수와 루이스(Lewice)수를 각각 1로 가정 후 레이놀즈 상사를 이용하여 얻을 수 있다. 여기서 (α /cp)는 대류열전달계수, MV,w는 증발 성분의 평균 분자량, Me는 혼합물의 평균 분자량, pV,w는 증발성분의 분압, pe는 증발 성분 혼합물의 평균 분자량, 는 실리카 섬유의 밀도이다.

| (19) |

용융층의 표면후퇴는 증발뿐만 아니라 경계층 상황에 따라 전단에 의해 발생 할 수 있다. 전단력이 약할 경우는 전단이 거의 발생하지 않지만 고속의 연소가스에 노출되는 부분에서는 일부 또는 전부 발생할 수 있다. Eq. 20은 전단에 의한 표면후퇴를 나타내며, 용융층을 비압축 층류로 간주 후 연속방정식과 운동량방정식을 이용하여 얻을 수 있다. 여기서 rw는 표면까지의 반경, s는 표면의 접선방향 좌표, μz,w는 점성계수, δz는 용융층 두께를 나타낸다.

| (20) |

4. 유한차분법을 이용한 열전도 해석

4.1 열전도 지배방정식

온도가 충분히 상승하여 용융층까지 생성되었을 경우, 실리카/페놀릭 재료는 용융층-숯층-열분해층-처녀층으로 구성된다. 우선 해당 재료의 열반응을 고려한 1차원 비정상 열전도 지배방정식은 반경방향에 대한 에너지 방정식을 이용하여 얻을 수 있다. 실리카/페놀릭은 두 개의 도메인인 용융층과 숯-열분해-처녀층에 대해 각각 지배방정식을 유도 할 수 있다. Eq. 21은 숯-열분해-처녀층에서의 열전도 지배방정식이다. 여기서 cG는 생성 가스의 비열, QB,d는 바인더 열분해 시 흡열량, QG,c는 실리카-숯 흡열량을 나타내고, 하첨자 d는 열분해층, 하첨자 c는 숯층을 의미한다. Eq. 21은 탄소/페놀릭 열전도 지배방정식과 비교하여 실리카-숯 화학반응을 추가적으로 고려하는 것이 다르며, 우항의 3번째, 5번째 항이 각각 숯층에서 반응가스의 대류효과와 흡열효과를 고려하는 항이다.

Eq. 22는 용융층에서의 열전도 지배방정식을 나타내며, Eq. 21과 동일하게 에너지방정식을 이용하여 얻을 수 있다. 여기서 cP와 GP는 각각 전전체(total) 반응가스의 비열과 질량유속을 나타낸다.

| (21) |

| (22) |

4.2 열전도 유한차분법

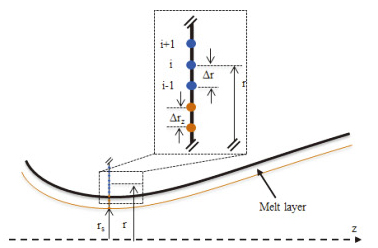

실리카/페놀릭의 열분해를 고려한 1차원 비정상 열전도 지배방정식인 Eq. 21과 Eq. 22를 유한차분법을 이용하여 해석을 수행하였다. 해석을 위한 이산화(Discretization) 작업에 있어서 공간(반경방향)은 중앙차분, 시간은 후진차분을 이용한 BTCS(Backward-time Centered-cpace)방법 기반으로 수행하였다[11]. Fig. 3은 노즐에서 실리카/페놀릭 열전도 유한차분법 격자를 나타낸다.

유한차분법을 이용하여 온도분포를 구한 다음 시간단계 내에서 발생한 삭마두께를 구해야한다. 시간단계에서 발생한 표면삭마는 Eq. 23를 이용하여 얻을 수 있으며, 시간에 대해 전진차분으로 근사화하였다. 발생한 삭마두께를 고려하여 다음 시간단계에서 격자크기를 재구성하여 계산을 수행하였다.

| (23) |

5. 해석결과 및 고찰

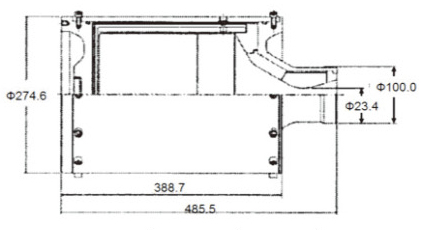

본 논문에서 제시된 실리카/페놀릭 열반응 수치해석의 타당성을 검증하기 위해 내열성능평가모터인 TPEM(Thermal Performance Evaluation Motor)을 이용한 결과와 비교하였다[12]. TPEM모터는 평가할 내열재료를 목삽입재로 제작하여 내열성 및 단열성을 평가하고, 해당 내열재의 열반응 모델링의 적합성을 평가할 수 있다. Fig. 4는 TPEM 중 본 시험에서 사용된 10인치급 모터를 나타내며, 그레인은 후미연소형(End burning)이다. 사용된 모터의 제원 및 시험 성능은 Table 1과 같다. Table 2는 사용된 추진제의 연소가스 산화몰분율을 나타내며, CEA 프로그램을 사용하였다[13]. 목삽입재로 사용된 실리카/페놀릭 복합재료는 Flat Laminate 공법으로 제작하였다.

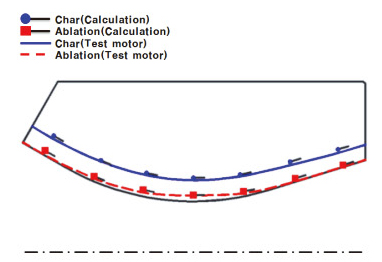

k,시험에서의 열반응 결과(삭마두께, 숯깊이)를 해석결과와 비교분석했다. Fig. 5는 실리카/페놀릭 열반응에 대한 시험결과와 해석결과를 나타낸다. 노즐목에서 해석결과 대비 삭마두께는 7%, 숯깊이는 11% 차이를 나타냈으며, 전반적으로 잘 일치하는 것을 확인 할 수 있었다.

해석결과와 시험결과의 차이는 여러 가지 원인이 있다. 실리카/페놀릭은 탄소/페놀릭의 열반응 대비 용융/고체 실리카-숯 화학 반응이 추가 발생하고 더 다양한 영향에 의한 표면삭마가 나타나므로 그 열반응 현상이 더욱 복잡하다. 용융층 구분의 모호성, 내부 열반응 및 표면삭마에 대한 열반응 상수의 불확실성, 용융층에서의 숯 노출 정도의 불확실성 등 실리카/페놀릭 재료의 열반응 특성치의 불명확성 영향으로 인해 시험과 해석결과의 차이가 나타난 것으로 추정된다. 이뿐만 아니라 경계조건 측면에서의 차이 발생 원인은 노즐과 같은 급가속 유동이 발생하는 경우 내부유동은 층류화 현상이 발생하여, 대류열전달계수에 영향을 미치고 노즐목 반경에 대한 노즐목 곡률반경의 비, 경계층 발달길이 등 다양한 영향 인자들로부터 기인된 것으로 판단된다[14,15].

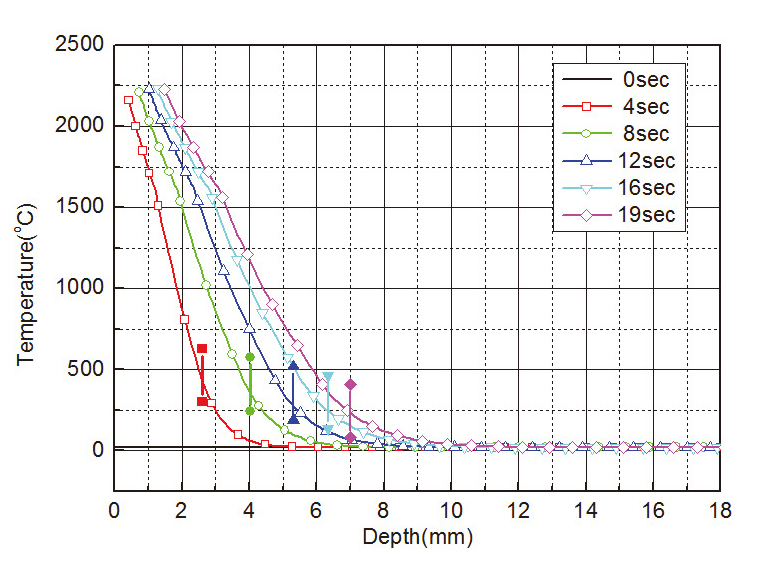

Fig. 6은 노즐목에서 연소시간에 따른 온도변화를 나타내며, 각 시점에서의 숯 형성 위치는 세로방향의 선으로 표시하였다. 재료의 특성상 단열효과로 인하여 실리카/페놀릭으로 구성된 목삽입재의 배면에서 온도 상승은 발생하지 않았다. Fig. 6의 해석결과로부터 모든 시간에 대해 숯깊이를 기준으로 배면 방향으로 온도 구배가 작아지는 경향을 나타냈다. 또한 연소시간에 따라 숯깊이가 커지며 전반적으로 재료의 온도가 상승하는 것을 확인할 수 있다. 추후 온도해석에 대한 타당성은 목삽입재에 깊이별 온도센서를 장착한 후 온도측정 결과를 비교하여 평가할 수 있을 것으로 판단된다.

6. 결론

고체 로켓 추진기관에 사용되는 내열복합재료인 실리카/페놀릭의 열반응에 대한 수치해석을 수행하였다. 이에 대한 타당성을 확인하기 위하여 내열성능평가모터인 TPEM-10을 이용한 열반응 결과와 비교하였다. 그 결론은 다음과 같다.

- ① 실리카/페놀릭의 내부 열반응과 표면삭마를 고려한 열전도 해석을 유한차분법을 통하여 수행하였고, 경계조건은 적분방정식을 이용한 대류열전달계수를 적용하여 안정적인 해를 얻을 수 있었다.

- ② 본 논문에서 기술한 해석방법을 이용한 결과와 내열성능평가 모터인 TPEM-10의 시험결과를 비교하였으며, 시험결과와 해석결과의 열반응 결과가 전반적으로 잘 일치하였다. 시험결과와 해석결과의 차이는 실리카/페놀릭 재료의 열반응 특성치의 불명확성 영향으로 인해 시험과 해석결과의 차이가 나타난 것으로 추정된다. 이뿐만 아니라 경계조건 측면에서의 차이 발생 원인은 급가속 유동에 의한 층류화, 노즐목 반경에 대한 노즐목 곡률반경의 비, 경계층 발달길이 등 다양한 인자가 있다.

Acknowledgments

이 논문은 한국추진공학회 2017년도 춘계학술대회(2017. 5. 31-6. 2, 라마다프라자 제주호텔) 발표논문을 심사하여 수정 ․ 보완한 것임.

References

- Reydellet, D., "Design Methods in Solid Rocket Motors", Advisory Group for Aerospace Research and Development, AD-A199356, (1988).

- ZieBland, H., and Parkinson, R.C., "Heat Transfer in Rocket Engines", Advisory Group for Aerospace Research and Development, AGARD-AG-148-71, (1971).

-

Shi, S., Liang, J., Yi, F., and Fang, G., "Modeling of one-dimensional thermal response of silica-phenolic composites with volume ablation", Journal of Composite Materials, 47(18), p2219-2235, (2013).

[https://doi.org/10.1177/0021998312454907]

- Bae, J.Y., Song, J.W., Kim, T.W., Hahm, H.C., and Cho, H.H., "Study on the Ablation of Silica-Phenolic Ablator by Numerical Method", KIMST Annual Conference Proceedings, Gyeongju, Korea, p2010-2013, Jun), (2012.

- Bae, J.Y., Park, S.K., Kim, T.W., Hahm, H. C., Bae, J.C., and Cho, H.H., "Kinetic Constants Measurement of Silica/Phnenolic Materials", 16th Guided Weapons Conference, Daejon, Korea, p326-330, Sep), (2012.

-

Yu, M.S., Cho, H.H., Hwang, K.Y., and Bae, J.C., "Hybrid method for jet vane thermal analysis in supersonic nozzle flow", Journal of Thermophysics and Heat Transfer, 20(3), p614-617, (2006).

[https://doi.org/10.2514/1.17675]

- Seo, S.K., Hahm, H.C., and Kang, Y.G., "Analysis of Boundary layer in Solid Rocket Nozzle and Numerical Analysis for Thermal response of Carbon/Phenolic using Finite Difference Method", 2016 KSPE Fall Conference, Jungsun, Korea, p748-755, Dec), (2016.

- Bae, J.C., "Analysis Model for the Indepth Thermal Response of Charring Ablators", Agency for Defense Development, ADDR-421-130474, (2013).

- Lapp, P., and Quesada, B., "Analysis of Solid Rocket Motor Nozzle", 28th Joint Propulsion Conference and Exhibit, Nashville, T.N., U.S.A., AIAA 92 3616, Jul), (1992.

- Boyarintsev, V.I., and Zvyagin, Yu. V., "Turbulent Boundary Layer on Reacting Graphite Surface", 5th Int. Heat Transfer Conference, Tokyo, Japan, p264-268, Sep), (1974.

- Levy, D., "Introduction to numerical analysis", Department of Mathematics and Center for Scientific Computation and Mathematical Modeling, University of Maryland, College Park, M.D., U.S.A., (2010).

- Hahm, H.C., "A Study on the Thermal Response Characteristics of Carbon/Carbon Composites for Nozzle Throat Insert", Journal of the Korean Society of Propulsion Engineers, 10(1), p30-37, (2006).

- McBride, B.J., and Gordon, S., "Computer Program for Calculation of Complex Chemical Equilibrium Composition and Applications, II. Users Manual and Program Description", NASA RP-1311, (1996).

- Torii, S., and Yang, W.J., "Numerical study on laminarizing gas flow in strongly heated pipe", International Journal of Heat and Mass Transfer, 40(13), p3105-3117, (1997).

-

Hahm, H.C., and Kang, Y.G., "Comparative Studies of Heat Transfer Coefficients for Rocket Nozzle", Journal of the Korean Society of Propulsion Engineers, 16(2), p42-50, (2012).

[https://doi.org/10.6108/KSPE.2012.16.2.042]