예막 공기충돌형 분사기의 벤추리 덤프면 설계

Copyright ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

예막 공기충돌형 방식의 희박 예혼합 예증발(LPP) 보조 분사기에 벤추리를 장착하여 분무 실험을 할 경우 액적의 낙수현상이 나타나며, 이는 액적의 불균일한 분포로 나타난다. 이를 해결하기 위해 벤추리의 출구 각도를 변화시켜 노즐목 부분에서 덤프면을 형성시켰다. 덤프면의 형성은 벤추리 출구에 재순환영역을 형성시키면서 미립화 성능을 개선하며 액적 낙수를 최소화하였다. 분사기의 불균일한 분무를 해결하기 위해 벤추리 내부의 유동 특성 및 분무의 SMD를 비교분석하였으며, 최종적으로 분무의 손실을 최소로 하며 분무를 향상시킬 수 있는 최적의 벤추리의 형상을 선정하였다.

Abstract

In a spray experiment using a venturi mounted on a lean premixed LPP injector, droplets appear to have non-uniform distributions. To solve this problem, the exit angle of the venturi was changed to form a dump surface on the nozzle neck. The dump surface improved the atomization performance and minimized droplet loss while forming recirculation zone in the venturi exit. In order to solve the non-uniform spray of the injector, the flow characteristics inside the venturi and SMD of the spray are compared. Finally, an optimum venturi shape is selected to minimize the spray loss and improve the spray performance.

Keywords:

Lean Premixend Prevaporized, Pre-filming Airblast Injector, Venturi, Dump Surface키워드:

희박 예혼합 예증발, 예막 공기충돌형 분사기, 벤추리, 덤프면1. 서론

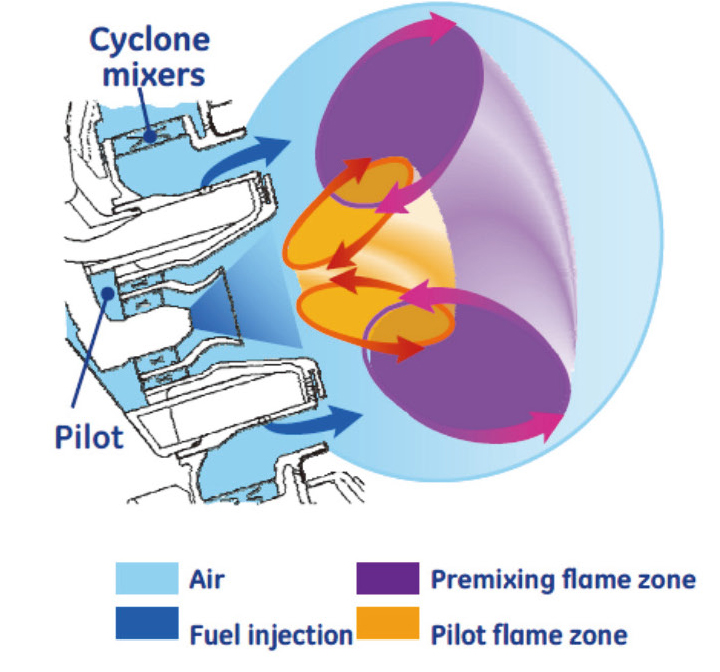

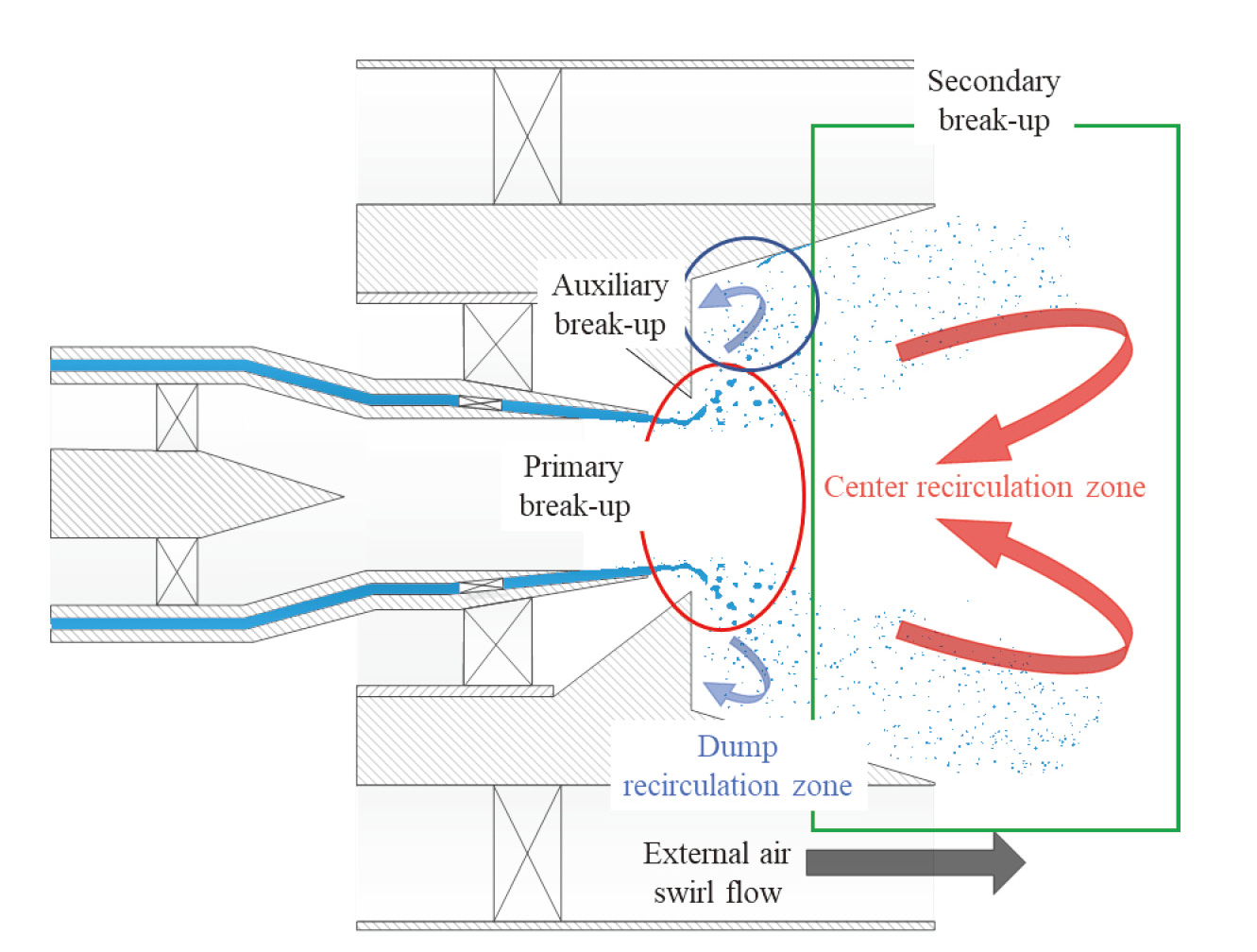

전 세계적으로 대기오염에 대한 문제가 대두되면서, 국제민간항공기구(ICAO)의 배기가스 규제를 강화시키고 있다[1,2]. 이에 따라 대기오염 및 오존층 파괴의 직접적인 문제가 될 수 있는 항공용 가스터빈의 NOx 배출량을 저감시키는 연소기들에 대한 연구가 활발히 진행 중이다[3-6]. 연료를 예혼합 예증발된 희박환경에서 연소시키는 희박 예혼합 예증발(Lean Premixed Prevaporized; LPP) 방식의 연소기의 연구는 Dhanuka 등[7]으로부터 PIV 및 PLIF, CFD를 이용하여 LPP 연소기에 대한 연소 시 재순환 영역 형성 및 주 연소기와 보조 연소기 사이의 화염 발달 특성에 관하여 연구를 진행하였고, Oberleithner 등[8]은 작동 조건에 따라서 변화하는 재순환 영역의 형성 및 발달과정에 대한 연구를 진행하며 LPP 방식의 연소기에 대한 해외 대학에서의 연구가 활발히 진행되고 있고, 국내에서도 LPP 방식의 연소기에 대한 연구가 진행되고 있다[9-12]. 현재 개발된 대표적인 LPP 연소기로서 General Electronics(GE)의 TAPS 연소기가 있으며, Fig. 1에 TAPS 연소기의 개념모델을 나타냈다[13]. TAPS 연소기는 보조 분사기와 분사기로 분류가 되어있으며, 예혼합 예증발된 희박 환경의 연소기 내에서 연료 점화 시 보조 분사기를 이용하여 초기 점화가 이루어진다. 점화 후에 일정 추력까지 보조 분사기로부터 연소가 이루어지기 때문에 보조 분사기의 분무 영향에 따라 NOx 배출량의 정도가 달라지게 된다.

NOx 배출 저감을 위한 가스터빈 연소기의 보조 분사기 연료 분사 방식 중 하나인 공기충돌형 방식의 분사기는 공기압력이 낮고 연료 분무압력 높으며, 분무되는 액체와 공기유동 사이의 전단면에서 미립화하는 방식이다. 이는 산업용 및 항공용 엔진에서 많이 사용되어 왔으며, 공기와 연료의 혼합이 다른 분무 방식보다 좋은 이점이 있다[1,14]. 공기충돌형 방식 중 1960년대 중반에 Lefebvre에 의해 고안된 예막 공기충돌형 연료 분사 방식[15,16]은 노즐의 끝부분에 있는 립, 즉 예막기(pre-filmer)를 이용하여 두개의 공기 흐름 사이에 연료가 분사되어 높은 전단력으로 효과적인 미립화를 진행한다. 예막 공기충돌형 방식의 분사기가 고안된 이후 오염물질 배출규제로 인한 분사기 분무의 성능 향상을 위한 형상 변형 및 개선에 대한 연구가 많이 진행되어왔다[17-21].

축소-확산 노즐형상인 벤추리는 노즐목에서 공기의 유속을 증가시켜 분무되는 액체시트의 전단효과를 높여준다. 이는 액막 분열에 큰 효과를 주며, 분열되는 액체는 벤추리의 확산부분에서 공기와의 혼합을 향상시켜준다[22]. 벤추리를 사용하여 연소를 진행하였을 때, 연료의 미립화, 증발 및 혼합의 결과가 NOx의 저감 효과를 가져온다[23]. 벤추리의 유무와 관련된 연구에서 벤추리의 존재는 분무의 미립화와 NOx의 배출량에 관계가 있으며, 벤추리가 존재할 때 미립화 성능이 좋아지고 NOx의 배출량은 현저히 감소하였다[24]. JAXA의 친환경 가스터빈 제작 프로젝트(TechClean project)에서 개발된 공기충돌형 분사기에서는 덤프면이 형성된 벤추리를 장착하였으며, 분사되는 연료가 벤추리 벽면에 붙는 것을 방지하기 위하여 뒤로 향하는 소용돌이를 형성하기 위해 덤프면을 형성하였다[25]. 벽면에 연료의 부착방지를 위하여 덤프면을 형성하였지만, 덤프면의 형성에 따른 분무 영향에 관한 결과는 확인하지 못하였다.

본 연구에서는 분사기와 벤추리를 장착한 예막 공기충돌형 분사기를 레이저 시트빔으로 분무 단면을 가시화하여 액적의 유동 특성을 확인하고, 벤추리 형상에 따라 분무의 손실 정도를 측정하였다. 또한 벤추리의 형상에 따른 내부 유동에서의 재순환 영역을 CFD를 이용하여 분석하였다.

2. 분사기 및 벤추리 설계

2.1 분사기 설계

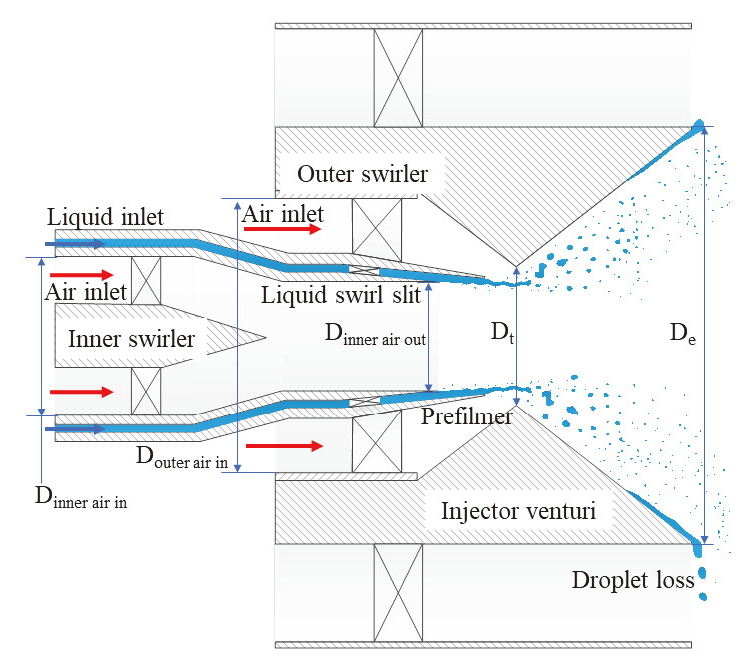

주 분사기를 장착한 예막 공기충돌형 분사기의 개략도 Fig. 2에 나타냈다. Fig. 2에 나타낸 분사기는 Parker-Hannifin[26]에서 고안된 공기충돌형 방식의 연료 노즐이며, 실험을 위해 설계된 분사기의 치수는 Table 1에 나타냈다. 평평한 날개로 설계된 내부 선회기와 외부 선회기의 날개 각도는 45˚이며, 개수는 각각 6개와 10개이다. 내부 선회기와 외부 선회기의 사이에서 토출되는 액체의 미립화를 증진시키기 위하여 각각의 선회기 방향을 시계방향(Clock-wise; CW)와 반시계방향(Counter-clock-wise; CCW)로 설계하였다. 공급되는 액체의 선회효과를 주기 위하여 액체분사노즐에 안쪽에 액체 선회 슬릿을 두었으며, 액체 선회 슬릿은 45˚ 각도, 8개의 슬릿, 시계방향으로 설계되었다. 슬릿을 통과하여 토출되는 액체는 고속 공기와의 전단 효과로 인한 액체의 미립화를 도모하기 위하여 예막기를 두었다. 설계된 분사기 선회기는 Table 2에 간략하게 정리하였다.

예막 공기충돌형 분사기의 분무 효율을 높이기 위해 장착된 벤추리는 출구와 벽면 사이의 각도 α가 54˚이며, 외부에 장착된 분사기는 분사기 내부에 시계방향, 45˚ 각도로 선회기를 형성시켜 축방향으로 공기를 분사시키며 선회 유동을 생성시킨다.

설계된 Fig. 2의 분사기를 이용하여 분무실험을 진행하였으며, 주 분사기의 공기를 제외한 분무의 단면을 Fig. 3에 나타냈다. Fig. 3의 아래쪽 점선으로 표시된 부분에 벤추리의 출구에서 액체가 낙수하는 것을 확인할 수 있다. 이는 Fig. 2에서 벤추리 노즐목을 통과하여 분사되는 액적들이 벤추리 확산부 벽면에 접촉하는 것으로 보이며, 접촉된 액적들이 응집되어 낙수되는 현상으로 판단된다. 낙수되는 액적들은 주 분사기와 사용될 경우 Fig. 4와 같이 분무가 형성된다.

Fig. 4의 아래쪽에 보이듯이 응집되어 낙수되는 액적들이 주 분사기에 의해 다시 미립화를 하면서 불균일한 분무 형상을 나타냈다. 한쪽방향에서 조사되는 레이저 평면 빔은 균일한 분무를 통과할 때 조사방향과 멀어질수록 강도가 감소하는 것이 일반적이다. 하지만 위에서부터 레이저 평면 빔이 조사되는 Fig. 4에서는 위쪽보다 아래쪽의 빛의 강도가 더 강한 것으로 보아 위쪽 액적에서의 밀도는 아래쪽 액적의 밀도보다 더 낮은 것을 알 수 있으며, 이는 분무 액적이 불균일한 것으로 판단할 수 있다. 불균일한 분무 액적은 연소 시 점화 지연이 일어날 수 있으며, 연소 중에는 국부적으로 농후한 연료의 연소가 일어나면서 NOx 배출량을 증가시킨다[1].

2.2 벤추리 설계

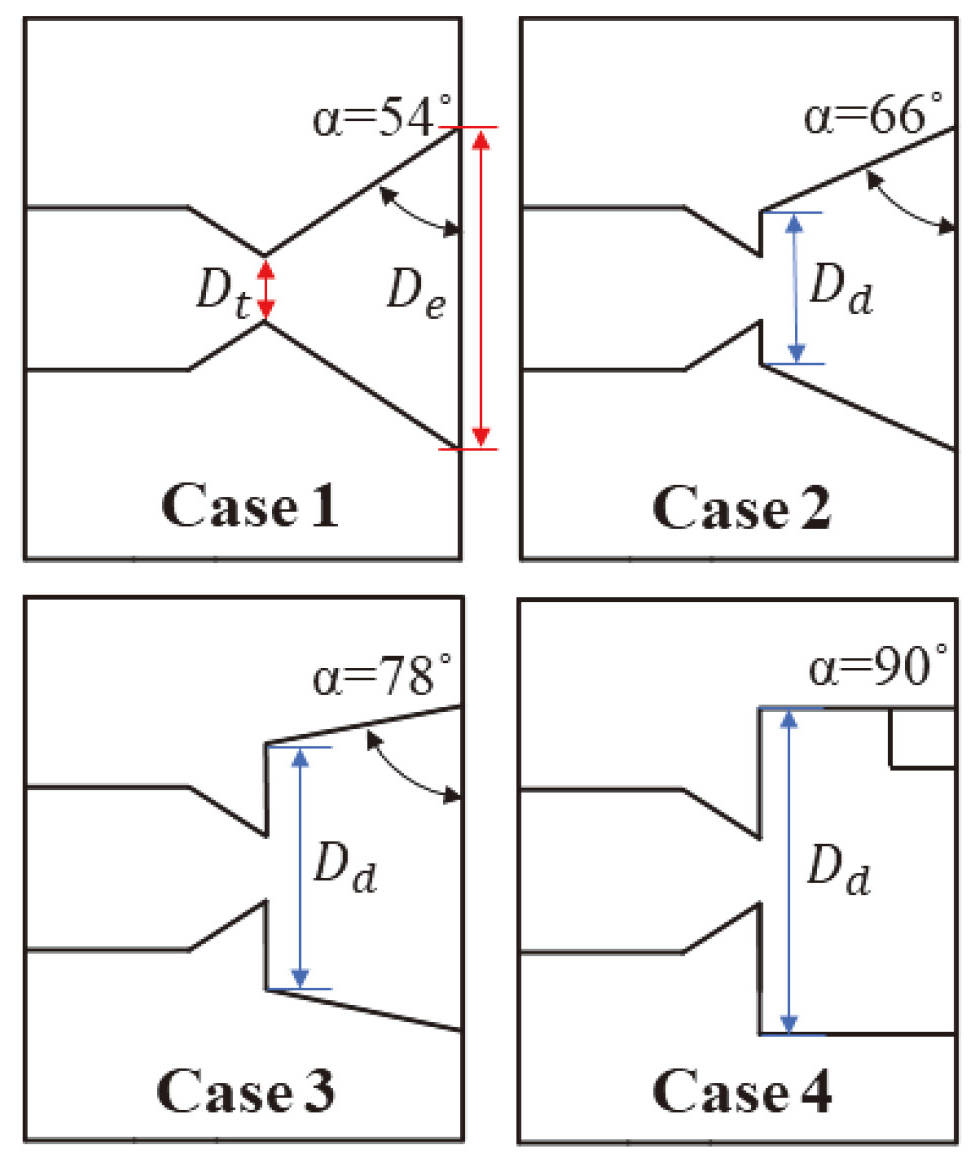

Fig. 4에서의 불균일한 액적 분무를 피하기 위하여 예막 공기충돌형 분사기의 벤추리 형상을 변경하였으며 Fig. 5와 같이 선정하였다. 벤추리 형상은 벤추리의 α에 따라 바뀌게 되며, α가 증가함에 따라 노즐목의 직경 Dt와 벤추리의 출구 직경 De는 유지하면서 노즐목 부분에서 덤프면이 덤프면의 직경 Dd만큼 형성된다. 이때 Dt와 De의 크기는 고정하였으며 벤추리 출구와 벽면 사이의 각도 α의 변화에 따라 생성되는 덤프면의 영향을 비교하고자 한다. α가 54˚인 case 1에서는 Dt와 Dd가 동일하여 덤프면이 형성되어 있지 않다. Case 2에서 case 4까지의 형상은 α가 12˚씩 증가하였으며, α가 증가함에 따라 덤프면이 형성되었다. Cass 4에서는 α가 90˚로 직각이 되어 벤추리의 출구 직경과 동일하게 되면서 Dd는 최대가 된다. 각 case의 노즐목 직경 대비 덤프면의 직경 비 Dd/Dt는 Table 3에 나타냈다.

3. 실험 조건 및 방법

3.1 분무 실험 장치설계

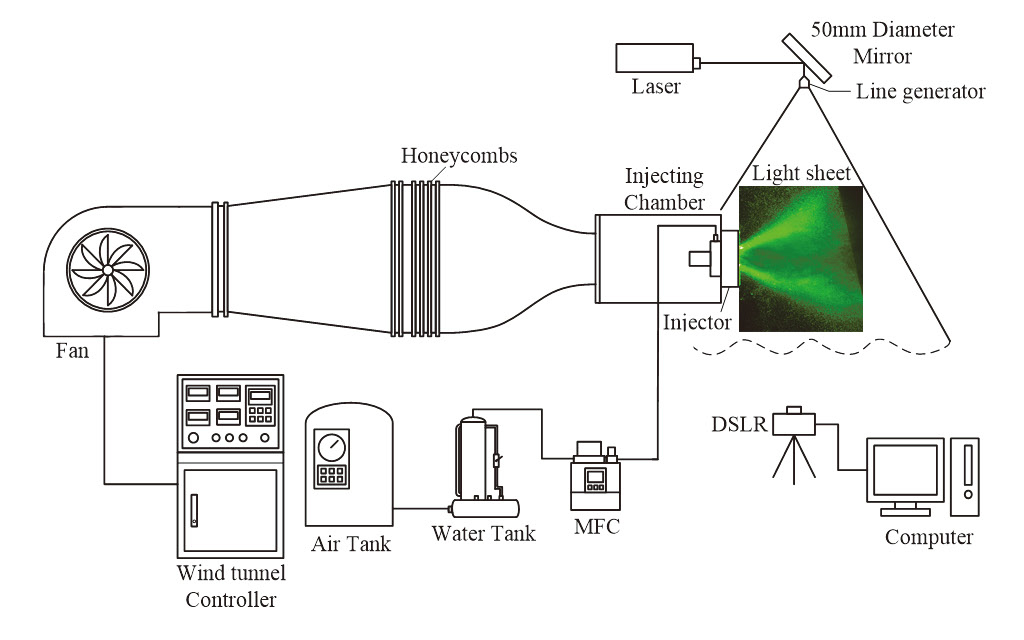

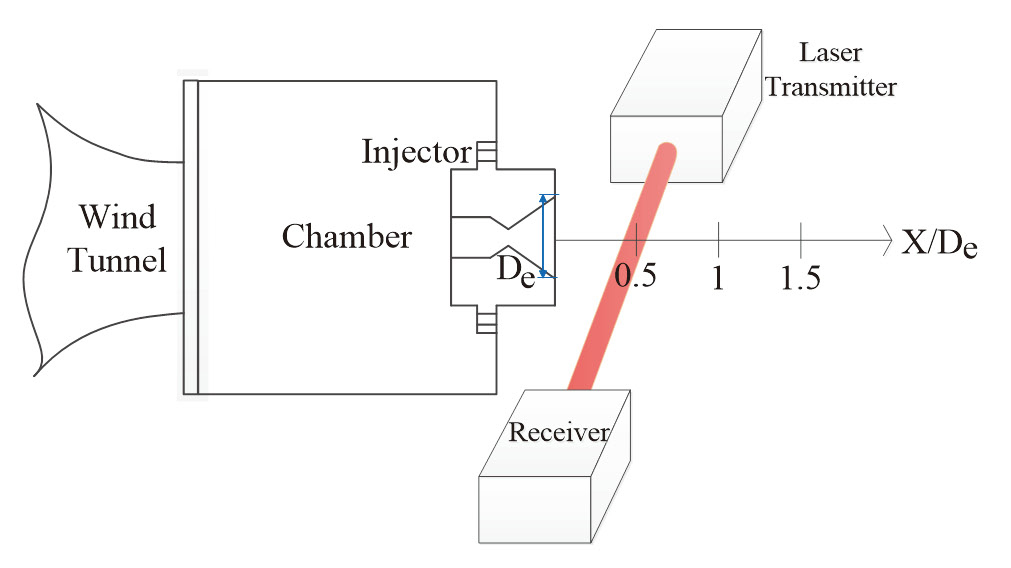

예막 공기충돌형 분사기의 실험 장치를 Fig. 6과 같이 설계하였다. 분무 실험은 풍동장치를 이용하여 공기를 공급하였으며, 풍동장치 출구면에 분사기 챔버를 장착하였다. 챔버 내부에 분사기를 장착하여 챔버 외부로 분무 실험을 진행하였다. 분사기의 액체 공급은 최대 10 bar까지 공급이 가능한 공기탱크로부터 액체탱크에 가압을 하였으며, 액체탱크로부터 공급되는 액체는 최대 30 g/s까지 제어가 가능한 Bronkhost의 Coriolis식 Mass Flow Meters and Controllers(MFC)를 이용하여 액체의 유량을 제어하였다. 분무 실험에서 액체는 물을 사용하였다.

분사기로부터 분무되는 액적들의 단면을 확인하기 위하여 532 nm 파장의 레이저를 이용하였으며, 거울로 반사된 레이저 빛을 45˚ 각도의 평면 빔으로 생성이 가능한 line generator를 통하여 분사기 가운데의 분무 단면을 확인하였다. 레이저의 빔으로 보여진 분무의 단면은 Nikon D700 CMOS 카메라를 이용하여 촬영하였으며, 벤추리에 따른 분무의 형상을 확인하였다.

벤추리에 형상에 따른 분무 액적들의 자우터 평균 직경(Sauter Mean Diameter; SMD)을 레이저 회절 입경분석기를 이용하여 측정하였으며, 투명, 등방형, 구형입자를 다중범위로 측정이 가능한 MIEE(Mie Extension Evaluation) 방법을 사용하였다. 분무 액적 측정은 5초간 직경 29.5 mm(면적 683.5 mm²)인 원형 레이저 영역을 지나는 액적들의 다중산란광을 분석하여 측정 영역에서의 액적들의 평균 직경분포를 계산하여 얻었다. Fig. 7에 분무 액적 측정에 대한 개략도 및 조건을 나타내었으며, 벤추리 출구직경 De을 기준으로 하여 SMD 측정 거리를 X/De = 0.5, 1, 1.5로 설정하였다. 기준으로 설정된 De는 모든 case가 동일한 값이다.

3.2 분무 실험 조건

예막 공기충돌형 분사기의 분무실험은 분사기 챔버의 차압과 액체의 질량유량을 변화시키면서 분무의 변화를 확인하였다. 본 논문에서 진행된 실험의 조건은 Table 4에 나타냈으며, 대기압 대비 분사기 챔버의 차압 ∆pc/patm는 4%이며, ∆pc/patm = 4%가 되기 위한 공기의 공급 유량은 22.4 g/s이다. 본 실험에서는 ALR=4.5를 맞추기 위해 액체 유량을 5 g/s로 고정하였다. 공기 대 액체의 비 ALR은 4.0이하에서 공기충돌형 분사기의 미립화 성능이 감소하였다[27].

4. 실험 결과

4.1 분무 손실량 측정

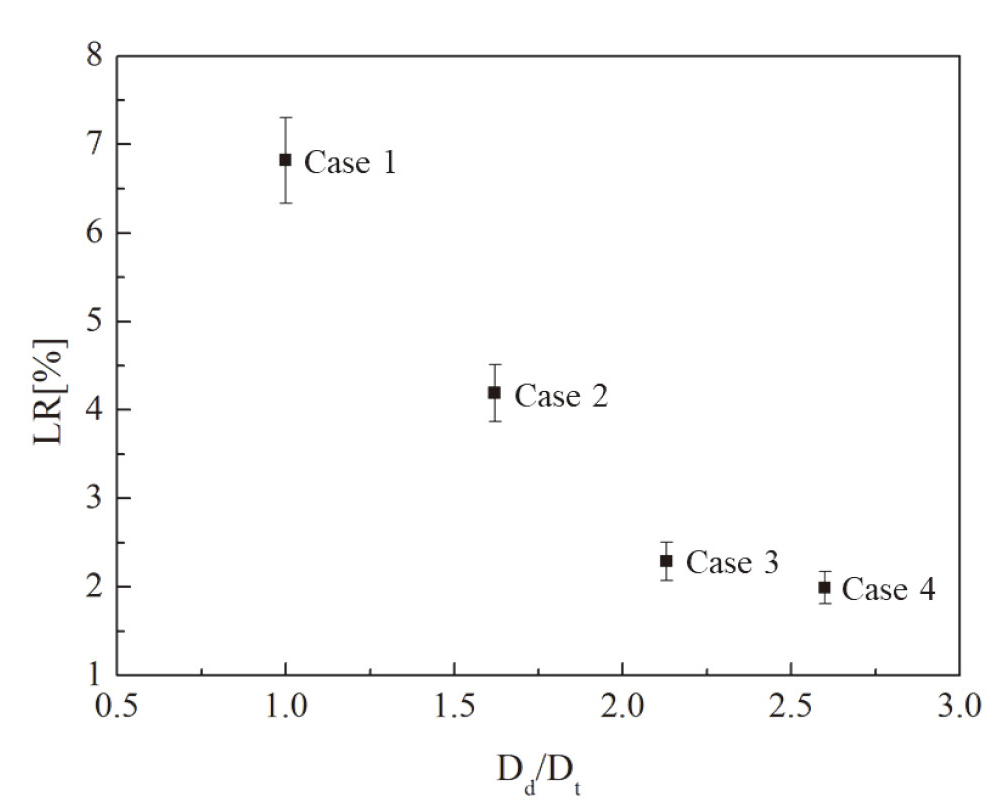

Fig. 3에서 관측된 액적의 낙수는 분사기 분무의 미립화에 좋지 않은 영향을 줄 수 있기 때문에 최소화해야 한다. 따라서 각 case마다 낙수되는 액적들을 측정하였으며, 공급되는 액체의 유량 대비 분무로부터 손실되는 양을 확인하였다. 벤추리 출구에서부터 낙수되는 액적의 질량유량은 일정시간동안의 낙수 액적 무게를 반복 측정하여 계산하였다. 각 case마다 10초씩 5회 측정하여 액적의 평균 낙수량을 얻었다. 측정된 값들의 표준오차와 평균값을 이용하여 불확도 분석을 수행하였으며[28], 신뢰도 95% 수준에서 ±0.5의 최대 오차를 가진다. 벤추리에서부터 낙수된 액체량을 , 분사기에 공급되는 액체량을 라고 한다면, 벤추리 출구에서의 분무 손실량 LR은 다음과 같이 구해진다.

| (1) |

각 case에 대하여 계산된 LR을 백분율로 환산한 결과를 Fig. 8의 그래프에 나타냈다. 벤추리 출구에서의 LR은 벤추리 형상에 따라서 점차 감소하는 경향을 보였으며, 이는 LR이 감소할수록 분무의 손실이 적다는 것을 의미한다. Case 1에서의 LR은 약 6.8%로 가장 높았고, case 4에서 약 2%로 가장 낮게 측정되었다. Case 1에서부터 3까지 LR은 약 2.3%씩 감소하였지만, case 3과 4사이의 분무 손실차이는 0.5%미만으로 측정되었다. 이는 case 3의 벤추리 형상에서부터 분사기 분무 손실에 대한 변화는 거의 없을 것으로 판단된다. 측정된 각 벤추리의 분무 손실량 표준오차는 ±1%이내로, 각 벤추리 형상의 낙수 측정에 따른 오차는 큰 영향이 없을 것으로 판단된다.

4.2 분무 SMD 측정

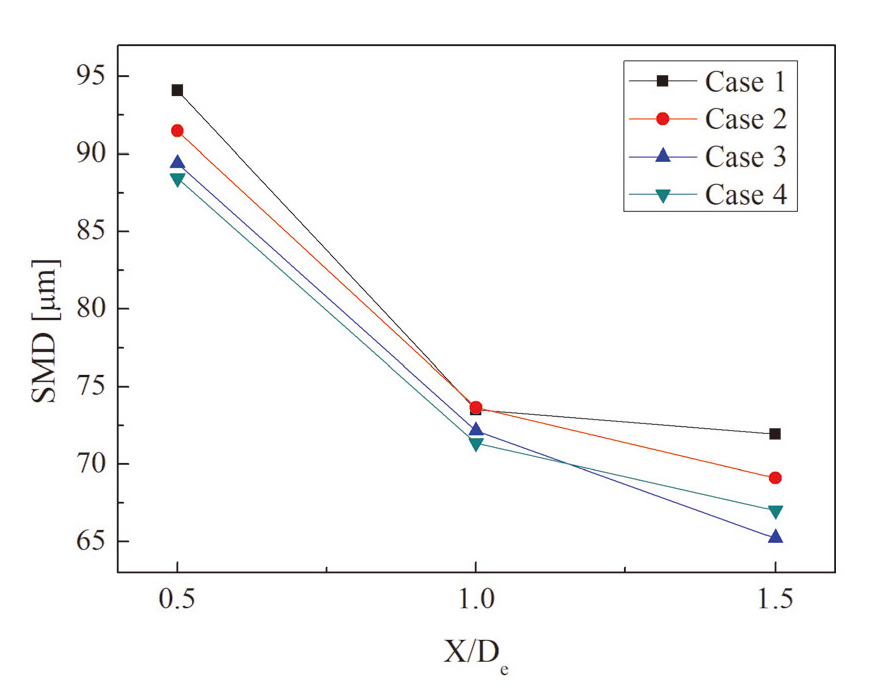

벤추리 형상에 따른 측정 거리 X/De에서의 분사기의 분무 SMD 측정 결과를 Fig. 9에 나타냈다. X/De = 0.5에서의 SMD는 94 μm에서 88 μm로, Dd/Dt가 증가함에 따라 SMD가 점점 감소하였다. X/De = 1에서도 SMD가 73 μm에서 71 μm로 점점 감소하는 동일한 경향을 보였다. 벤추리 노즐목 부분에 덤프면이 생성됨에 따라 덤프면으로 향하는 재순환 영역이 형성되고, 노즐목에서 분사되는 분무각도 넓어져 중앙에서의 재순환 영역이 점점 벤추리 안으로 형성되는 것으로 판단되며, 이에 따라 각 측정 위치에서의 SMD는 감소되는 것으로 판단된다. 하지만 X/De = 1.5에서는 SMD가 case 3까지 감소하다가 case 4에서 증가하는 현상을 보였다. 이는 Dd가 최대 길이가 되면서 분무가 벤추리 밖으로 충분히 확산을 하지 못하고, 중앙의 재순환영역에 상대적으로 큰 액적들이 침투하여 X/De = 1.5에서 case 4의 SMD가 case 3일 때 보다 상대적으로 큰 액적이 밀집된 것으로 판단되며, 이러한 큰 액적은 Fig. 4와 같이 불균일한 분무 형상을 나타낼 수 있다.

4.3 벤추리 내부 유동 관측

가스터빈 연소기에서 점화되는 화염은 중심의 재순환영역의 형성에 따라 크게 좌우되며, 유속이 높을수록, 분사기 방향으로 가까이 붙을수록 더 안정된 화염을 유지시킬 수 있기 때문에 최적의 벤추리 형상을 찾는 것이 중요하다[1].

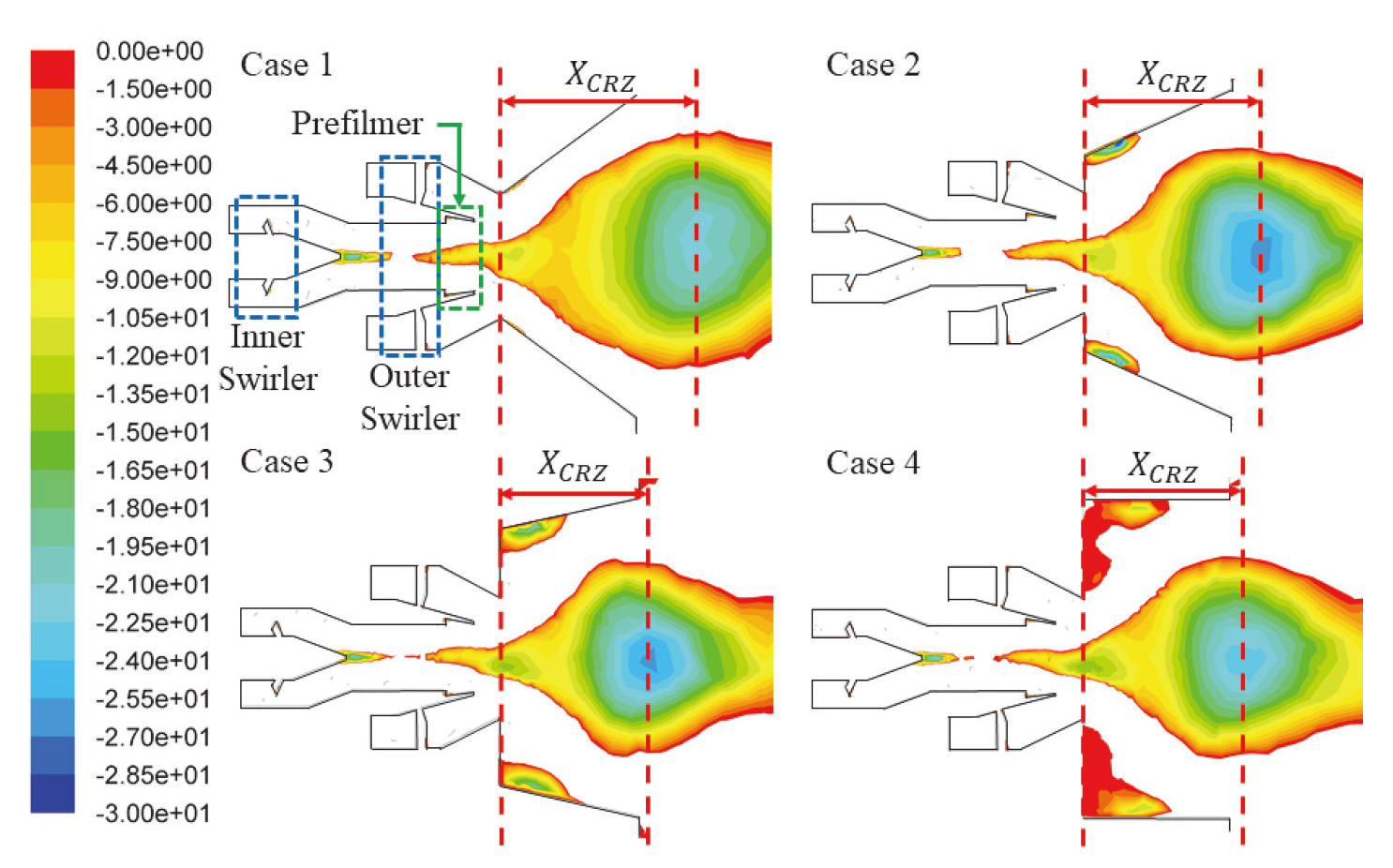

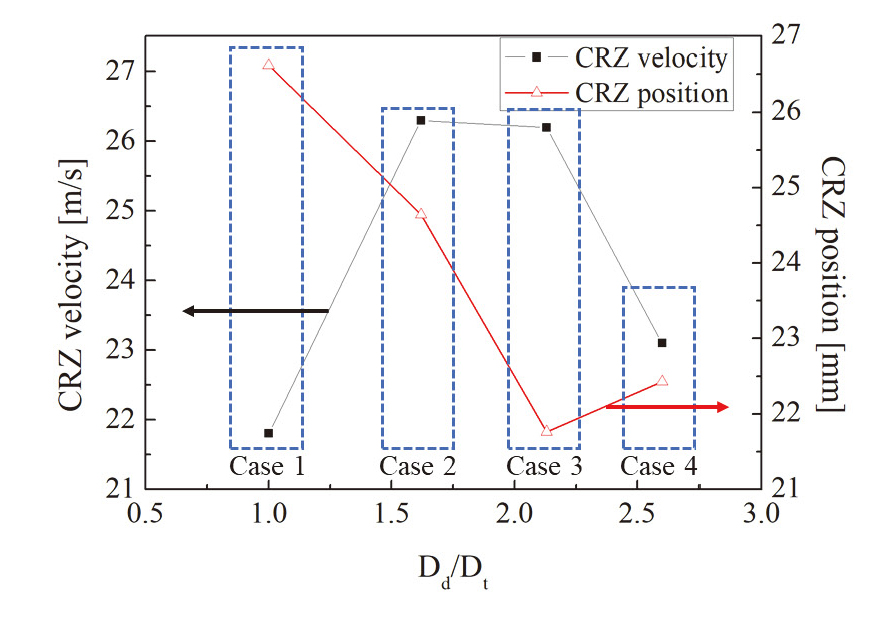

Dd/Dt의 증가에 따른 밴추리 내부 유동을 상용해석 툴인 Fluent를 이용하여 수치해석을 수행하였으며, 그 결과를 Fig. 10에 나타냈다. 해석 조건은 정상상태의 pressure-based solver를 이용하였으며, 계산된 모델은 k-epsilon RNG 점성모델을 이용하였다. Pressure-velocity scheme은 coupled이며, solution accuracy는 second order upwind scheme이다. 해석 모델에 대한 경계조건은 입구를 pressure inlet, 출구를 pressure outlet으로 설정하였고, 분무 실험 조건과 동일한 차압조건(∆pc/patm=4%)으로 계산하였다. CFD 해석에서는 공기에 대한 조건만 입력하였으며, 액적에 대한 분열과정은 예막기에서 완료되고 이후의 액적은 강한 선회류를 따라 움직인다고 가정하였다. Fig. 9의 CFD 결과의 왼쪽 스케일은 공기 유동의 축방향 유속 크기를 나타낸 것이며, 해석 결과에 대해 재순환영역 유속분포를 확인하기 위하여 역방향 속도를 음의 값으로만 표시하였다. 노즐목에서부터 재순환영역 중심까지의 거리를 XCRZ로 나타내었다. Dd/Dt가 증가함에 따라 XCRZ는 짧아지면서 재순환 영역이 점점 벤추리 내부로 형성되는 것을 확인할 수 있다. 각 case의 재순환영역에 대하여 XCRZ 및 최대 유속을 Fig. 11의 그래프에 나타냈다. 재순환영역의 중심이 벤추리 출구 밖으로 형성된 case 1에서의 XCRZ는 26.6 mm이며, 재순환영역의 최대 유속은 21 m/s로 가장 낮았다. 이는 덤프면이 없는 기울어진 벤추리 벽면을 따라 공기가 분사되면서 확산 각이 커지게 되고 재순환영역이 크게 형성되어 유속이 작아지는 것으로 판단된다. 반면에 XCRZ가 21.7 mm로 재순환영역의 중심이 벤추리와 가장 가깝게 형성된 case 3의 재순환영역 최대 유속은 약 26 m/s 이상으로 측정되었다. α가 증가하면서 덤프면이 형성됨에 따라 노즐목에서 분사되는 공기의 확산각은 커지게 되고, 확산각이 커짐에 따라 중심의 재순환영역이 벤추리 안쪽으로 형성된다. 또한 확산각이 커진 공기 유동이 벤추리 벽면에 부딪치면서 공기의 유동 방향이 변하게 되고, 이에 따라 재순환영역의 면적은 감소하면서 최대 유속은 증가하는 것으로 판단된다. 벤추리 벽면이 직각으로 형성된 case 4에서는 벤추리 벽면에 부딪친 공기의 유동방향이 급격히 변하면서 벤추리 밖으로 충분히 확산되지 못하고, 이에 따른 재순환효과가 감소하여 중심의 재순환영역의 유속이 case 2와 3보다 낮게 측정된 것으로 판단된다.

4.4 최적 벤추리 형상 선정

분무 손실의 영향이 가장 적으며, 재순환영역에서의 영향이 가장 좋은 case 3 벤추리 형상에 분사기를 장착하였을 때의 분무 개략도를 Fig. 12에 나타냈다. 분사기에서 분무되는 액적들의 1차 미립화가 진행된 후에 덤프면이 형성된 벤추리 내부에서 덤프면 방향으로 향하는 재순환영역의 형성으로 인하여 액적들의 미립화 성능을 향상시킨다. 또한 넓어진 벤추리 형상으로 인하여 벤추리 노즐목에 가깝게 형성된 중심의 재순환영역에서 액적을 빠르게 끌어당겨 재순환을 일으키기 때문에 2차 미립화를 겪는 액적들의 수는 급격히 감소할 것으로 판단된다. 분사기 후류에서의 액적 크기에 대한 영향은 case 1 벤추리 형상이 장착된 Fig. 4보다 더 작고 균일한 액적 분포가 형성 될 것으로 기대된다.

5. 결론

예막 공기출돌형 분사기의 벤추리를 설계하여 분무실험을 수행하였으며, 분무 시 분사기 하단에 액적의 낙수가 발생함을 확인하였다. 낙수되는 액적은 벤추리 확산부 벽면에 접촉 및 응집되어 발생하여 낙수되었으며, 이는 주 분사기와 결합하여 작동되었을 때 불균일한 분무 형상을 나타냈다. 이 경우 연소 시에 점화 지연 및 국부적인 농후 연소로 NOx 배출량을 증가시킬 수 있다. 분사기 후류에서의 분무 액적의 균일 분포를 형성시키기 위하여 벤추리의 형상에 따른 분무 향상을 위한 연구를 진행하였으며, 다음과 같은 결론을 얻을 수 있었다.

- (1) 분사기 후류에서의 분무 액적 크기 불균형을 최소화하기 위해 분무 액적의 손실을 줄였으며, 덤프면의 형성 및 직경의 증가에 따라 노즐목에서부터 분사되는 액적들의 확산 각도 증가와 덤프면 주위에서의 재순환영역의 형성으로 인하여 분무 액적 손실량이 감소하였다.

- (2) 덤프면의 형성 및 벤추리 벽면의 각도 증가에 따라 중심의 재순환영역에서의 형성 위치는 Dd/Dt=2.1까지 감소하다가 Dd/Dt=2.6에서 증가하였으며, 재순환 영역에서의 최대 유속 또한 Dd/Dt=2.1까지 증가하다가 Dd/Dt=2.6에서 감소하였다. 출구와 벽면이 직각으로 된 Dd/Dt=2.6에서는 공기가 벤추리 밖으로 충분히 확산을 하지 못하여 재순환영역의 영향을 증가시키지 못했다.

- (3) Dd/Dt=2.1의 벤추리 형상과 분사기를 장착한 예막 공기충돌형 분사기가 덤프면과 중심에서의 재순환영역 효과를 크게 증진시켜 분사되는 액적들의 미립화 도모하여 액적 크기를 감소시키고, 분사기 후류에서의 균일한 액적 분포를 형성시킬 것으로 기대된다.

Nomenclature

| α : | venturi exit-wall angle |

| Dd : | dump surface diameter |

| Dt : | nozzle throat diameter |

| De : | venturi exit diameter |

| LR : | Loss rate |

| : | drop mass flow rate |

| : | inlet mass flow rate |

| XCRZ : | position of center recirculation zone |

Acknowledgments

본 연구는 산업통상자원부(MOTIE)의 지원을 받아 수행한 항공우주부품기술개발사업(No. 10067074) 및 서울대학교 차세대 우주추진 연구센터와 연계된 미래창조과학부의 재원으로 한국연구재단의 지원을 받아 수행한 선도연구센터지원사업(NRF-2013R1A5A1073861)의 연구 결과입니다.

References

- Lefebvre, A.H., Gas Turbine Combustion: Alternative Fuels and Emissions, 3rd ed, CRC press, Florida, F.L., USA, Ch.1, (2010).

- "Annual Report of the Council 2012," retrieved 10 Sep. 2017 from http://www.icao.int/publications/Documents, .

- Lee, C.M., Chang, C., Herbon, J.T., and Kramer, S.K., "NASA Project Develops Next Generation Low-Emissions Combustor Technologies", 51th AIAA Aerospace Sciences Meeting including the New Horizons Forum and Aerospace Exposition, Grapevine, T.X., U.S.A., AIAA 2013-0540, (2013).

- Yamamoto, T., Shimodaira, K., Kurosawa, Y., and Yoshida, S., "Combustion Characteristics of Fuel Staged Combustor for Aeroengines at LTO Cycle Conditions", In Proceedings of ASME Turbo Expo 2011: Turbine Technical Conference and Exposition, Vancouver, British Columbia, Canada, p951-958, Jun), (2011.

- Lazik, W., Doerr, T., Bake, S., Bank, R.v.d., and Rackwitz, L., "Development of Lean-Burn Low-NOx Combustion Technology at Rolls-Royce Deutschland", In ASME Turbo Expo 2008: Power for Land, Sea, and Air, Berlin, Germany, p797-807, Jun), (2008.

- Burkhalter, M.W., "Atomization and Mixing Performance of Swirl-Venturi Lean Direct Injection", MS thesis, Department of Mechanical Engineering, Iowa University, Iowa City, I.A., U.S.A., (2014).

-

Dhanuka, S.K., Temme, J.E., and Driscoll, J., "Unsteady Aspects of Lean Premixed Prevaporized Gas Turbine Combustors: Flame-Flame Interactions", Journal of Propulsion and Power, 27(3), p631-641, (2011).

[https://doi.org/10.2514/1.B34001]

-

Oberleithner, K., Stöhr, M., Im, S.H., Arndt, C.M., and Steinberg, A.M., "Formation and Flame-Induced Suppression of the Precessing Vortex Core in a Swirl Combustor: Experiments and Linear Stability Analysis", Combustion and Flame, 162(8), p3100-3114, (2015).

[https://doi.org/10.1016/j.combustflame.2015.02.015]

- Choi, M.H., Shin, D.S., Son, M., and Koo, J.Y., "Spray Characteristics of Jet According to Position of Injector Hole in Crossflow", 48th KSPE Spring Conference, Jeju, Korea, p905-911, Ma), (2017.

- Han, Y.M., Ko, Y.S., Yang, S.S., and Lee, D.S., "A Design of Low Emission Combustor for an Aero-Gas Turbine Engine with a Lean Fuel Module", KSAS Fall Conference, Korea, p661-668, Nov), (2000.

- Choi, S.M., "Research and Development Trend of Gas Turbine Combustor in Korea", 45th KOSCO SYMPOSIUM, Pohang, Korea, p287-289, Nov), (2012.

- Jung, S.C., Kim, S.H., Park, H.H., and Ryu, S.Y., "CFD Simulation of a Prefilming Air Blast Fuel Nozzle", 48th KSPE Spring Conference, JeJu, Korea, p251-253, May), (2017.

- Foust, M.J., Thomsen, D., Stickles, R., Cooper, C., and Dodds, W., "Development of the GE Aviation Low Emissions TAPS Combustor for Next Generation Aircraft Engines", 50th AIAA Science Meeting including the New Horizons Forum and Aerospace Exposition, Nashville, T.N., U.S.A., AIAA-2012-0936, Jan), (2012.

-

Lefebvre, A.H., "Airblast Atomization", Progress in Energy and Combustion Science, 6(3), p233-261, (1980).

[https://doi.org/10.1016/0360-1285(80)90017-9]

- Lefebvre, A.H., "An Improved Fuel Injection System for Gas Turbine Engines", US3283502, Nov), (1966.

- Lefebvre, A.H., and Miller, D., "The Development of an Air Blast Atomizer for Gas Turbine Application", Report AERO No. 193, Cranfield, Bedford, England, Jun), (1966.

- Jasuja, A.K., "Behaviour of Aero-Engine Airblast Sprays in Practical Environment", In Proc. 10th International Conference on Liquid Atomization and Spray Systems, Kyoto, Japan, ICLASS06-287, Aug), (2006.

-

Rizkalla, A.A., and Lefebvre, A.H., "The Influence of Air and Liquid Properties on Airblast Atomization", Journal of Fluids Engineering, 97(3), p316-320, (1975).

[https://doi.org/10.1115/1.3447309]

- Batarseh, F.Z.M., "Spray Generated by an Airblast Atomizer: Atomization, Propagation and Aerodynamics Instability", Ph.D. Dissertation, Department of Mechanical Engineering, Technische Universität, Darmstadt, Germany, (2009).

- Gepperth, S., Guildenbecher, D., Koch, R., and Bauer, H.J., "Pre-filming primary atomization: Experiments and modeling", In 23rd European Conference on Liquid Atomization and Spray Systems (ILASS-Europe 2010), Brno, Czech Republic, Sep), (2010.

- Matsuura, K., Suzuki, K., and Kurosawa, Y., "Effects of Ambient Pressure on Sprays Characteristics a High Shear Type Aero-Engine Airblast Fuel Injector", ILASS Europe 2008, Como Lake, Italy, Sep), (2008.

- Sun, H., Chue, T.H., Lai, M.C., and Tacina, R.R., "Atomization and Vaporization Characteristics of Airblast Fuel Injection Inside a Venturi Tube", 29th Joint Propulsion Conference and Exhibit, Monterey, C.A., U.S.A.), p17, Jun), (1993.

-

Im, K.S., Kim, H., Lai, M.C., and Tacina, R., "Parametric study of the swirler/venturi spray injectors", Journal of Propulsion and Power, 17(3), p717-727, (2001).

[https://doi.org/10.2514/2.5801]

- Ercegovic, D.B., "Effect of Swirler-Mounted Mixing Venturi on Emissions of Flame-Tube Combustor Using Jet A Fuel", NASA TP-1393, (1979).

-

Yamamoto, T., Shimodaira, K., Kurosawa, Y., Matsuura, K., Iino, J., and Yoshida, S., "Research and Development of Staging Fuel Nozzle for Aeroengine", Proceedings of ASME Turbo Expo 2009, Orlando, F.L., U.S.A., p639-646, Jun), (2009.

[https://doi.org/10.1115/GT2009-59852]

- Simmons, H.C., Robert, R.C., and Mihkel, O., "Air-Atomizing Fuel Nozzle", US3980233, Sep), (1976.

- "Investigation of Fuel Nozzle Technologies to Reduce Gas Turbine Emissions", Ph.D. dissertation, Department of Aerospace Studies, Toronto University, Toronto, Ontario, Canada, (2015).

-

Abernethy, R.B., Benedict, R.P., and Dowdell, R.B., "ASME Measurement Uncertainty", Journal of Fluids Engineering, 107(2), p161-164, (1985).

[https://doi.org/10.1115/1.3242450]