연소시간 중 노즐조립체의 열-구조적 거동분석에 관한 연구

Copyright ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

연소 중 고온, 고압, 고속의 연소가스가 작용하는 노즐조립체는 다양한 부품(목삽입재/내열재/구조체)이 접촉/접착의 형태로 조립되며, 유동(경계층 유동장)-열(기계/화학적 삭마, 숯 등 열반응, 열전달)-구조(마찰, 접촉, 접착, 동적거동 및 열응력)적 복합하중이 내부에 작용하며 복잡한 거동을 보이기 때문에 정확한 구조적 안전성을 계산하는데 한계가 있다. 본 연구는 연소시험 후 목삽입재 깨짐 현상이 발생한 노즐조립체에 대해 연소시간 중 열-구조적 거동분석을 해석적으로 수행하였다. 연소시간 중 시간별/위치별로 유동해석에서 계산된 내부압력과, 열반응을 고려한 열해석(Thermal Surface Reaction & Ablation Analysis)에서 계산된 노즐 표면의 삭마량 및 대류열전달계수가 구조해석의 경계/하중조건으로 부여된 후 열-변형 해석이 수행되는 연동해석(Co-simulation)기법을 사용하였다. 특히 구조해석 시 각 부품별 경계면의 접착/접촉/마찰조건을 달리하며 연소시험 시 계측된 변형률값과 비교하여 가장 유사한 연소 중 거동분석 조건을 도출하였다.

Abstract

A great deal of difficulty is encountered in the thermo-mechanical analyses of nozzle assemblies for solid propellant rocket motors. The main issue in this paper is the modeling of the boundary conditions and the connections between the various components-gaps, relative movements of the components, contacts, friction, etc. This paper evaluates the complex phenomena of nozzle assemblies during burning time with co-simulations that include fluid, thermal surface reaction/ablation, and structural analysis. The validity of this approach is verified via comparison of analysis results with measured strains.

Keywords:

Nozzle Assembly, Fluid-thermal-structural Co-simulation, Thermal-structural Behavior of Nozzle키워드:

노즐조립체, 유동-열-구조 연동해석, 노즐의 열구조적 거동1. 서론

일반적인 물체의 거동들은 대부분 하나 이상의 매질 혹은 현상들의 상호작용에 따른 결과이며, 최근 이런 다분야 물리계에 대한 모델링과 해석에 대한 연구가 선박, 자동차, 전자기,보드, 항공기 등 복합하중이 작용하는 구조물에 대해 활발히 진행되고 있다[2].

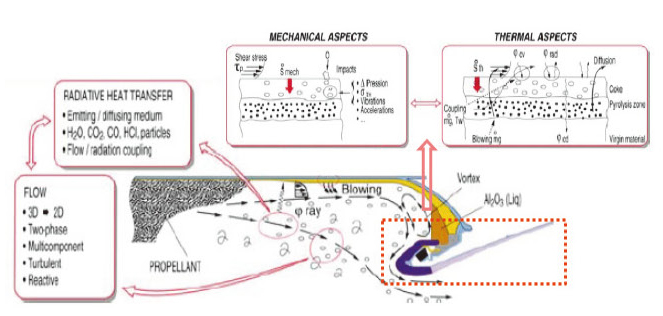

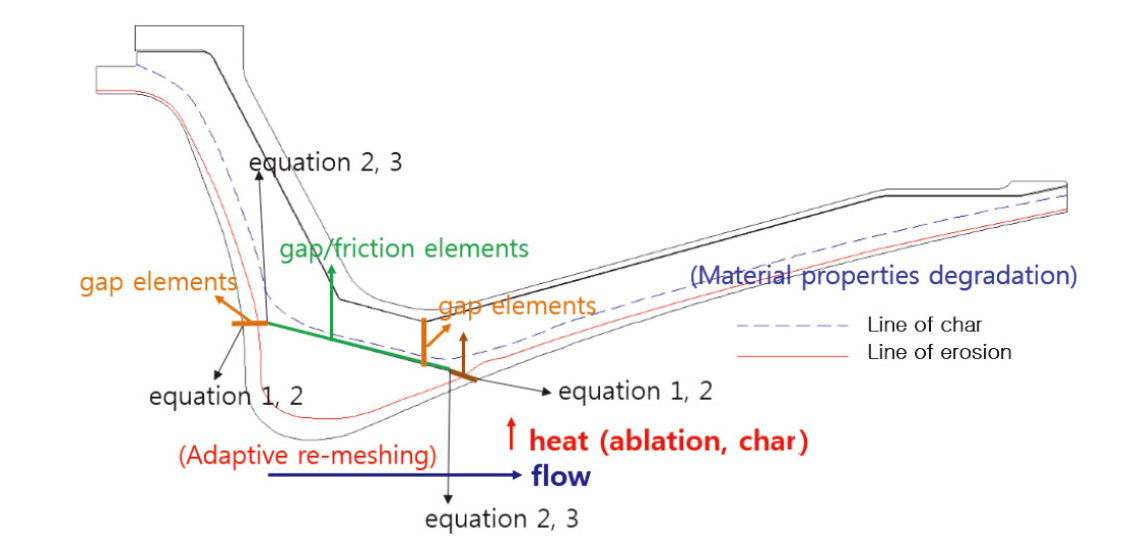

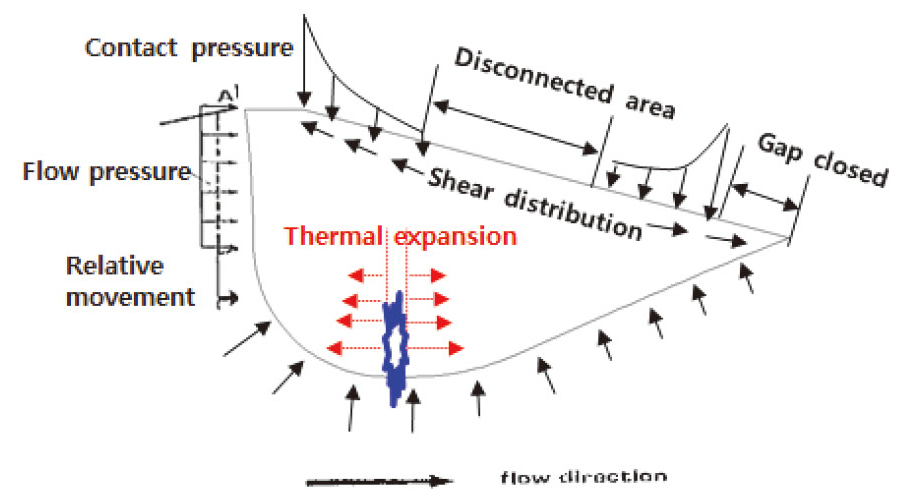

Fig. 1은 고체 추진기관 내부의 연소가스에 의한 다양한 현상을 개념적으로 보여주고 있다. 연소 중 고온, 고압, 고속의 연소가스에 노출되는 노즐조립체는 다양한 부품(목삽입재/내열재/구조체)이 접촉/접착의 형태로 조립되며, 경계층 유동장의 유체특성(압력, 속도, 점성계수 등)에 따라 노즐 표면이 기계/화학적 삭마(Ablation) 및 숯(Char)화 되며 열전달이 이루어진다.

이러한 복잡한 물리적인 현상을 가지는 노즐조립체에 대해 연소 중 거동분석을 수행하기 위해서는 많은 어려움이 있다. 그 중 몇 가지를 나열하면 첫째로, 다양한 재료 및 제작공법을 가지는 내열재(Insulator)의 온도별 기계/열적 물성 측정 및 예측이 어려우며, 이 역시 복합재의 특성 상 산포(Scattered)를 가진다[3]. 둘째로 여러 경계/하중조건(유동-열-구조)을 동시에 모사하기 어려우며, 셋째로 부품 간 접착, 접촉, 마찰 등의 상대적 거동을 정확하게 판단하기 어렵다. 이러한 문제점들을 해석적으로 규명하기 위해 본 논문에서는 유동해석에서 계산된 내부압력과, 열반응/열해석에서 계산된 노즐 표면의 삭마량 및 대류열전달계수를 구조해석의 경계/하중조건으로 적용한 후 열응력 해석을 수행하고, 구조해석에서 계산된 변형량(삭마량 포함)을 다시 유동해석의 벽면조건으로 사용하는 연동해석기법을 사용한 해석 경계 조건을 구성하였다. 그리고 노즐 조립체를 구성하는 각 부품별 경계면의 접착/접촉/마찰조건을 변화시켜가며 노즐 조립체의 변형 거동을 해석하였다. 이러한 해석적 접근 방법으로 연소 중 노즐 목 깨짐 현상이 발생한 시험 용 노즐 조립체의 파괴 원인과 내부 변형 거동을 분석하였다.

2. 시험용 노즐 조립체

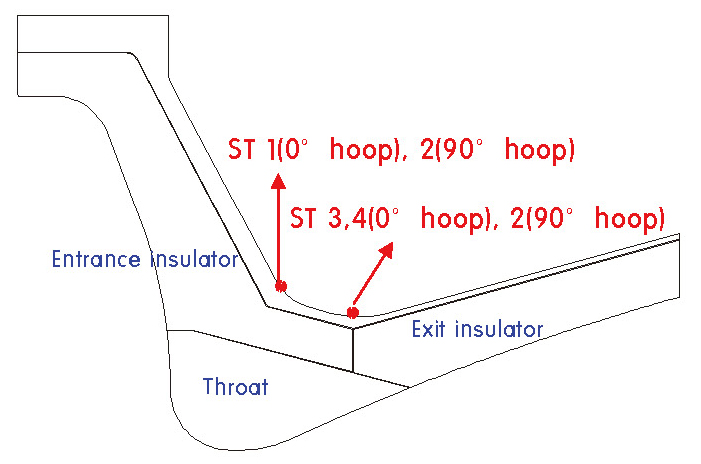

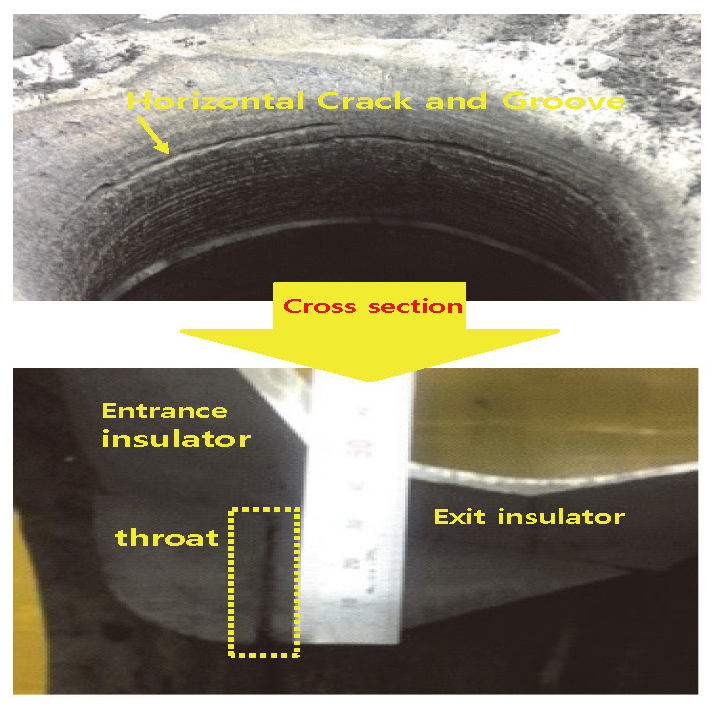

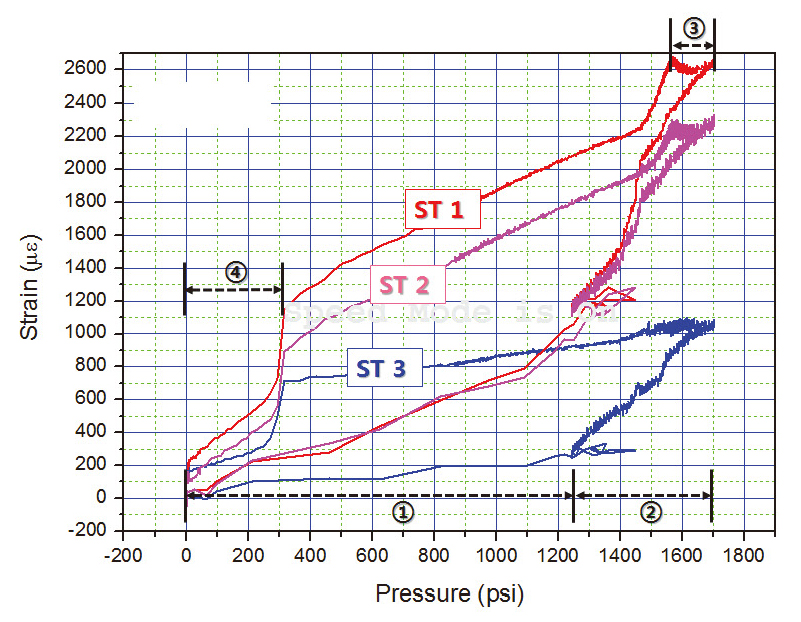

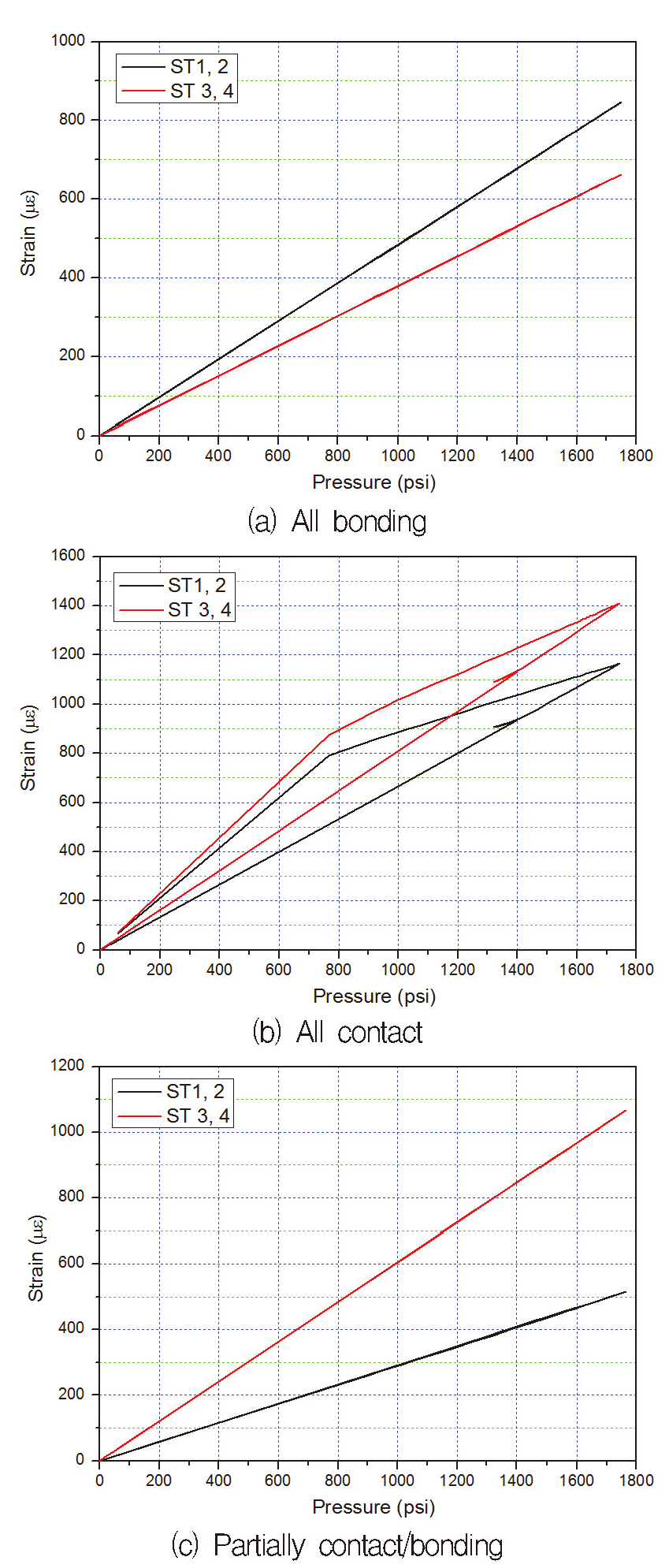

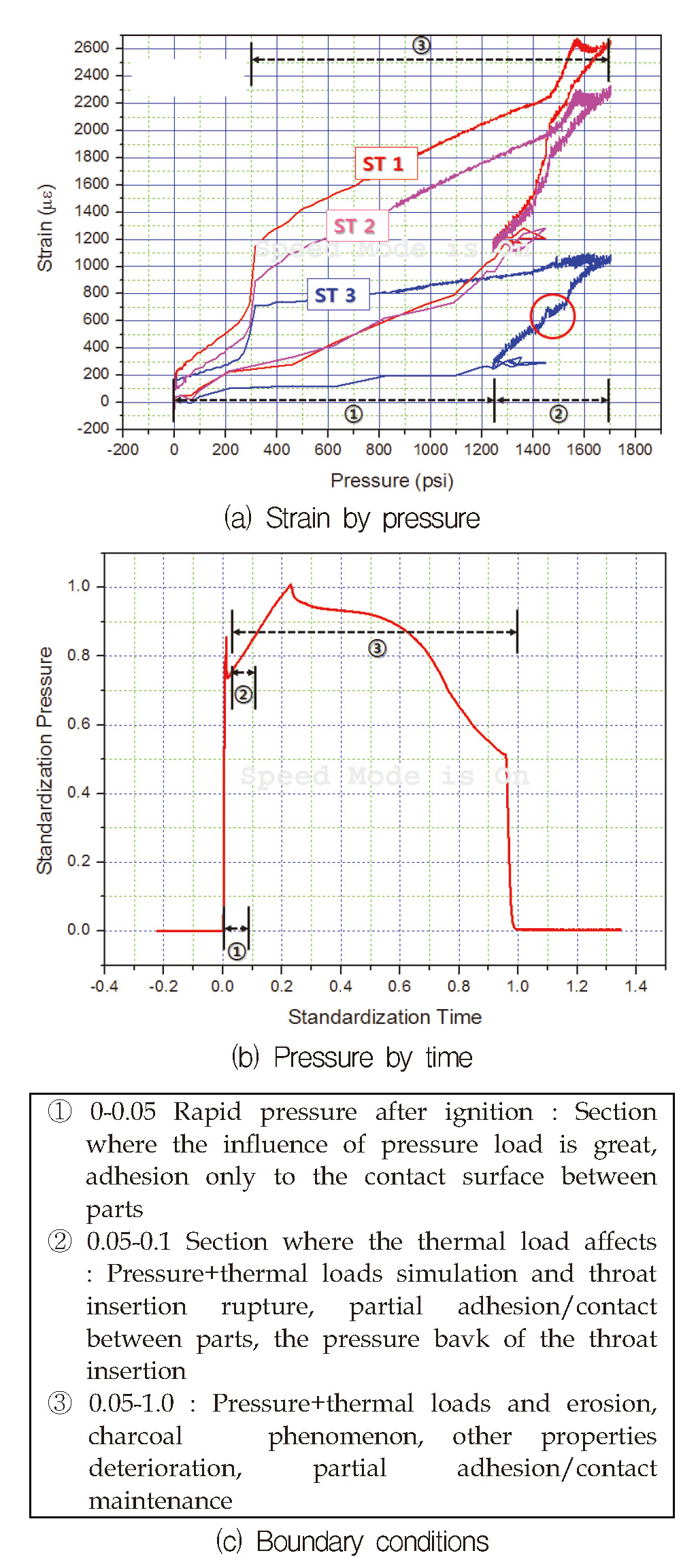

해석의 대상인 시험용 노즐조립체는 Fig. 2와 같이 목삽입재, 유입부 내열재, 확대부 내열재, 구조체로 구성되며, 각각의 재료 및 제작공법을 Table 1에 정리하였다. 시험 시 계측된 데이터 중 본 연구에서 거동분석 시 비교할 데이터는 Fig. 2의 ST 1-4에서 계측된 변형률 데이터이며, 연소 압력에 대한 변형률 값을 Fig. 4에 정리하였다(ST 4 계측 안됨). 시험 후 노즐 조립체를 절개하여 분석을 수행하였으며, 이때 목삽입재가 Fig. 3와 같이 파단이 발생함을 확인하였고, 파단면 분석 결과 연소 중 노즐 목의 깨짐이 발생한 것으로 판단된다.

Fig. 4의 결과에서 연소초기 압력상승구간(①) 의 변형률은 압력과 선형성을 보이지만, 이후 ②구간에서는 ①구간의 기울기와 상이한 값을 보이고 있다. 또한 ②구간 중 약 1,400 psi에서 작은 변형률의 굴곡 및 진동현상이 발생하였다. 그리고 ③구간에서는 압력이 낮아짐에도 불구하고 변형률은 유지되고 있으며, ④구간에서 현저한 변형률 하강을 보이고 있다. 연소종료 시 압력이 0인 구간에서 200-300 μϵ의 잔류 변형률이 존재함을 확인할 수 있다. 이는 일반적인 금속보강재의 압력대비 선형적인 변형률 값과는 전혀 다른 경향을 보이고 있으며, 이에 대한 거동분석과 목삽입재의 깨짐 현상을 해석적으로 분석하고자 한다.

3. 해석적 거동 분석

노즐조립체는 다양한 재료 및 제작공법의 구성 부품들이 접착 혹은 접촉의 형태로 조립되며, 유동-열에 의한 복잡한 경계/하중조건이 열-구조해석의 입력조건으로 사용되어야 한다.

이를 위하여 본 연구에서는 유동-열-구조의 연동해석을 수행하고, 그 결과를 연소시험 시 계측된 변형률값과 비교하였다. 이때 부품간 상대적인 거동을 잘 모사하는 접촉/접착/마찰조건을 도출하고자 하였다.

3.1 해석 모델 및 경계/하중조건

노즐구조체, 유입부/확대부 내열재, 목삽입재를 Fig. 5와 같이 축대칭으로 모델링 하였으며, 적용 물성은 상온 기준 기계/열적 대표적인 물성만 Table 2에 정리하였다. 열-구조해석 시 사용한 경계조건 및 하중조건은 Fig. 5에 도식화하였다.

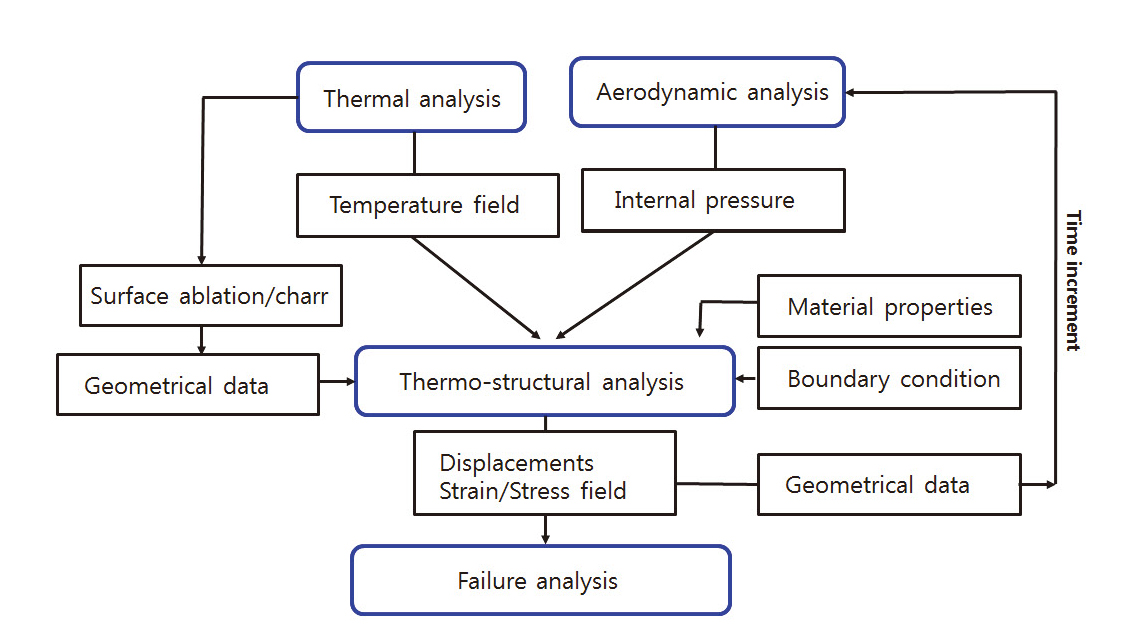

내부 유동은 추진제 연소가스 물성치를 사용하고 표준 k−ϵ 난류모델을 적용하여 상용 해석툴인 Fluent를 이용하여 계산하였으며, 기계/화학적 열반응을 통한 삭마 및 숯 현상은 수치 해석을 이용한 전용 해석툴을 사용하여 계산하였다. 유동과 열반응 해석에서 산출된 경계/하중조건은 구조해석 상용툴인 Abaqus의 user-subroutine을 이용하여 입력하며, 단계별 최종적으로 열응력해석이 수행되고, 변형 형상을 반영하여 변경된 좌표가 유동해석 시 벽면 조건으로 업데이트되어 해석이 진행된다. 이때 삭마 현상을 표현하기 위해 Abaqus에서 제공하는 remeshing 기능 중 Arbitrary Lagrangian-Eulerian(ALE) adaptive meshing을 사용하였으며, 숯 현상을 반영하기 위해 해당 위치별 물성을 저하시켜 그 특성을 모사하였다. 위와 같이 수행된 연동해석의 간략한 흐름도를 Fig. 6에 정리하였다.

시간별 최종단계인 구조해석 시 부품간 접착/접촉/마찰 조건을 1) All bonding, 2) All contact, 3) Partially contact 조건으로 나누어 부품간 접촉조건에 따른 거동을 비교하였고, 하중조건에 대해 1) 압력조건만, 2) 압력+열하중으로 나누어 해석을 수행하여, 단일 하중의 영향성을 판단하고자 하였다.

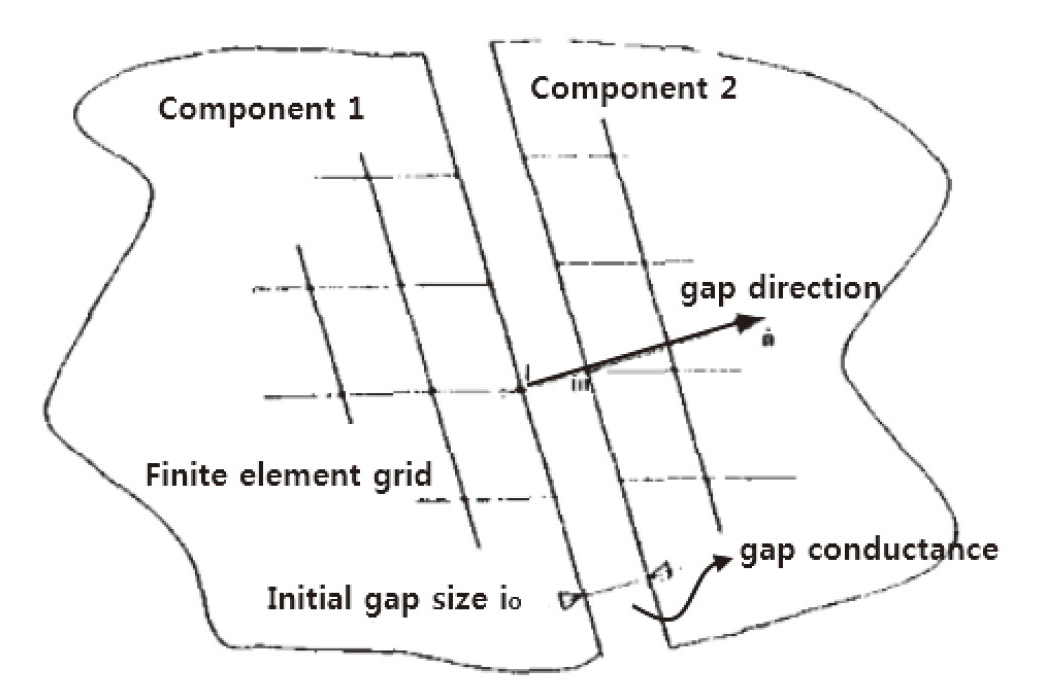

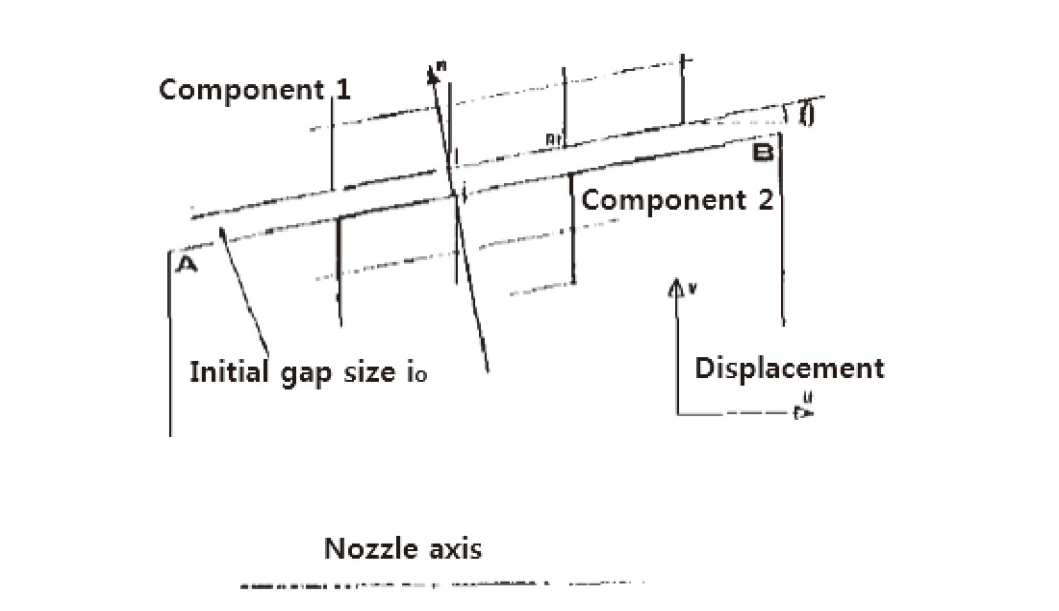

이때 사용한 갭거동의 형상은 Fig. 7에, 구성방정식(Gap Constitutive Equations)은 Eq. 1, 2에 나타내었으며, 접촉조건의 형상은 Fig. 8에 그 구성방정식(Sliding Constitutive Equations)은 Eq. 3에 정리하였다.

| (1) |

여기서 dni는 i점에서의 수직 방향(n) 변위이며, io는 초기갭의 크기이다. Lg는 접촉 두께, Ac는 접촉 면적, Ao는 빈공간의 면적, kA, kB는 재료 A, B의 열전도도, kf는 두 재료 사이의 유체의 열전도도이다[4].

| (2) |

여기서 Fni는 i점에서의 수직 방향(n) 힘이며, Tni는 i점에서의 온도이다.

| (3) |

여기서 vi는 i번째 node의 변형량을, ui는 i번째node의 변위량을 의미한다.

3.2 해석 결과 및 거동 분석

연소 중 목삽입재가 반경이 가장 작은 노즐목 부위에서 추력방향(소재에서는 층간방향, 2-direction)으로 깨지는 현상을 잘 모사하고, 연소시험 시 계측한 변형률 데이터(Fig. 4)와 그 결과를 비교하여 유사한 경계/하중조건을 찾아낸 후 그때의 내부거동을 분석하고자 한다.

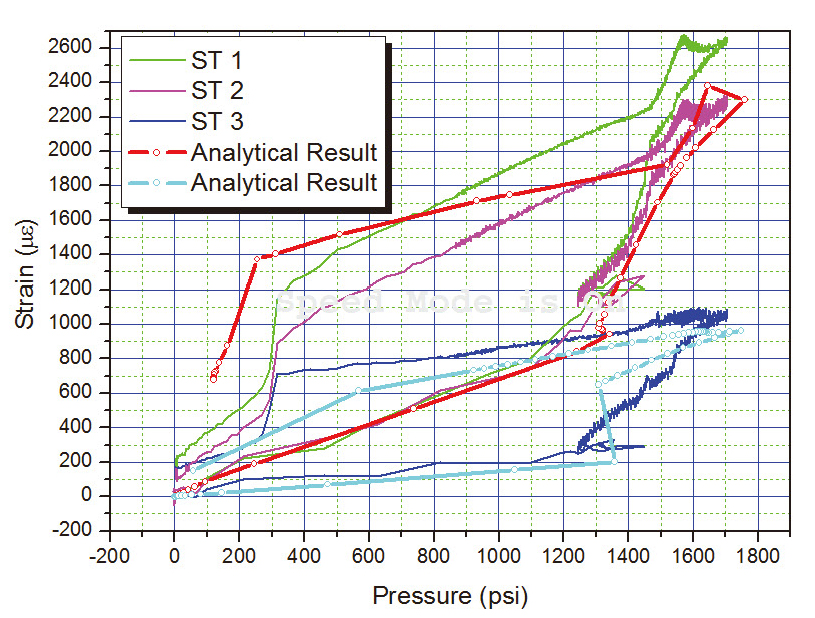

Fig. 9는 내부 유동에 의한 시간별/위치별 압력조건만 적용한 후 연소시험에서 계측한 변형률 위치의 결과를 도식화하였다. 온도 영향은 고려하지 않았으므로, 갭거동(Eq. 2) 이후 접촉거동(Eq. 3)에서 Fig. 9(a)는 접착을 모사하였고, Fig. 9(b)는 접촉만을 유지하도록 모사하였다. Fig. 9(c)는 위치에 따라 부분적으로 접촉/접착구간이 존재하는 상태를 모사하였고, 그 구간을 임의로 바꿔가며 목삽입재 깨짐 현상이 유사하게 모사되는 응력분포를 가지도록 경계조건을 설정하였다. Fig. 9의 변형률 결과비교에서 알 수 있듯이 하중조건이 압력만 작용하였을 경우 압력대비 변형률값이 실제 시험값의 변화양상을 전혀 반영하지 못함을 알 수 있다. 또한 접착/접촉조건별 변형률 변화양상은 선형적인 형상으로 유사하지만, Fig. 9(b)와 (c)는 전방부에 부착한 변형률 위치(ST 1,2)에서 더 큰 변형률을 보이는 등 접착/접촉 조건에 따라 위치별 변형률 값의 크기에 차이가 남을 알 수 있다.

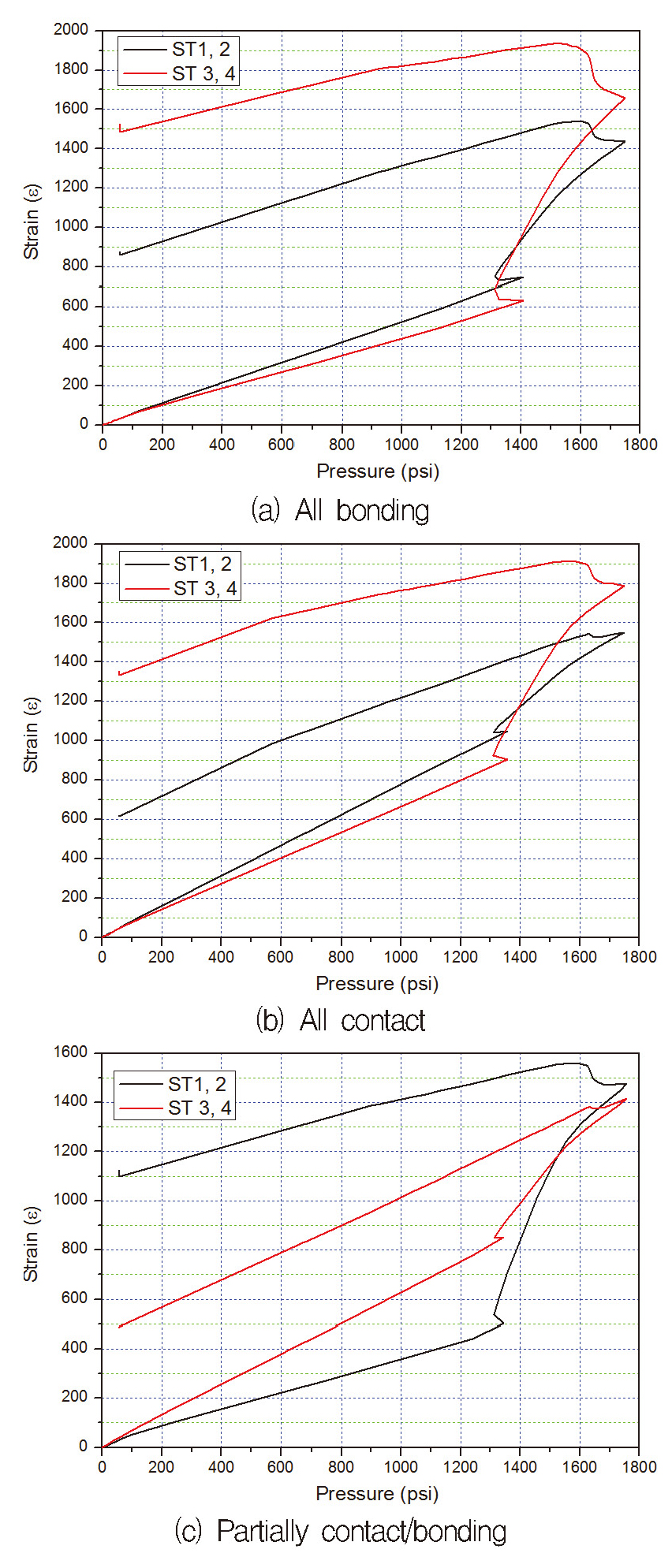

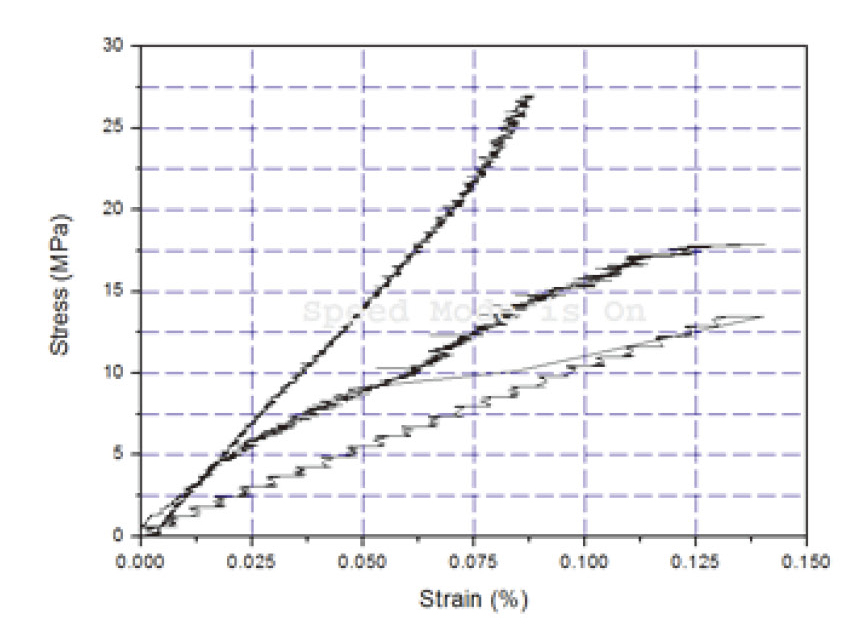

Fig. 10은 유동해석에서 계산된 내부압력과 열반응/열전달해석에서 계산된 열하중(온도 구배, 삭마에 의한 표면 후퇴 및 숯 화에 의한 물성 저하 포함)이 적용된 결과이다. Fig. 10에서 알 수 있듯이 열하중을 적용한 경우 실제 시험결과와 압력대비 변형률 선도가 일부 비슷한 양상을 보이고 있다. 이때 Fig. 10(a), (b)는 초기 압력상승 구간을 제외하고는 후방부에서 계측한 변형률 값(ST 3-4)이 더 큰 값을 보인다. Fig. 10(c)는 위와 반대로 초기에는 후방부 변형률이 더 크지만 이후 전방부 변형률이 더 커짐을 알 수 있다. Fig. 9, 10의 결과와 연소시험 시 계측된 변형률값과 비교해보면, 연소 초기 온도의 영향이 크기 않을 때는 부품간 접착력에 의해 접촉면이 접착상태를 유지하며, 이후 압력 및 온도에 의해 부품 간 부분적으로 접착과 접촉이 이뤄짐을 알 수 있다. 압력+열하중 적용 시 목삽입재 깨짐 현상을 정확히 분석하고자, 실제 동일하게 제작된 목삽입재의 일부를 시편으로 제작하여 층간방향 강도를 측정하였다. 복합재의 특성 상 섬유의 함유율 및 수지의 함유율 등에 따라 물성이 산포를 가지며, 시험 결과 역시 Fig. 11과 같이 인장강도(Ultimate Strength)가 약 13 MPa-26 MPa로 측정되었다.

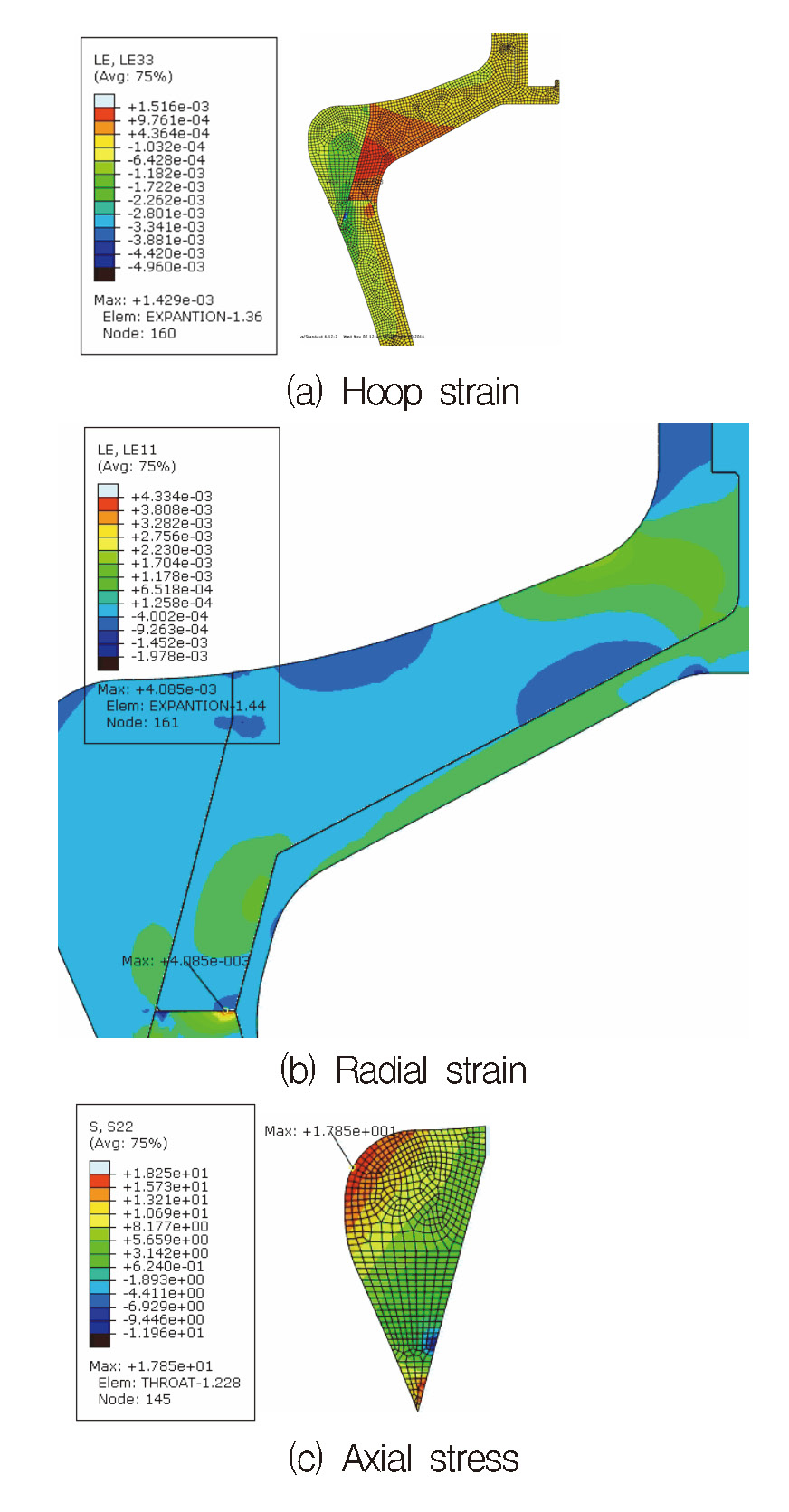

Fig. 12는 압력+열하중 적용 시 연소 초기에 약 1,400 psi의 내압이 작용한 시점으로, 목삽입재가 층간방향으로 깨졌을 것으로 판단되며, 이때의 노즐조립체에 대한 응력 및 변형률 분포이다. 목삽입재의 반경이 가장 작은 부위에 약 22 MPa의 응력이 발생하며, 그 외의 연소 구간에서는 목삽입재의 최대응력 발생지점이 후방으로 이동함을 확인하였다. 해석결과를 토대로 목삽입재가 깨지는 현상이 발생하였을 때의 목삽입재 거동을 Fig. 13에 도식화 하였다. 목삽입재 유입부의 높은 압력에 의해 목삽입재가 후퇴하려하지만, 끝단부 갭이 닫힘으로 인해 노즐목이 변형하지 못하고, 갈라지는 현상이 발생할 수 있음을 보여주고 있다. 이는 부품간 갭거동 및 위치별 접착/접촉거동이 목삽입재의 변형에 큰 영향을 미치고 있음을 보여주고 있다.

앞서 수행한 해석 결과를 바탕으로 연소시험 시 시간별로 계측된 변형률 거동을 유사하게 모사하고자 하중 및 갭, 접착/접촉 조건을 시나리오에 따라 변경하며 해석을 수행하였다. Fig. 14(a)와 (b)는 시험 시 계측된 변형률과 압력을 나타내었고 Fig. 14(c)는 구간별 가장 적절한 경계조건을 분석한 결과이다. Fig. 15는 Fig. 14의 시나리오에 대해 해석한 결과를 시험결과와 함께도식화하였다. 연소초기 목삽입재가 추력방향(소재에서는 층간방향)으로 깨지더라도 압력거동에는 큰 영향이 없으며, 노즐구조체의 원주방향 변형률에도 영향을 미치지 않는다. 대신 Fig. 10에서는 모사되지 않았던 연소말기 변형률의 급격한 떨어짐 현상이 모사된 것으로 보아, 목삽입재 깨짐에 의한 현상으로 보여진다. 또한 연소초기 위치별 변형률의 크기로 보아 초기에는 부품 간 접착특성을 갖다가 이후 다양한 조건의 접촉면 특성을 갖게 되고 이에 따른 압력 침투 등이 위치별로 발생하게 됨을 알 수 있다.

4. 결론

연소 중 노즐 목 깨짐 현상이 발생한 시험용 노즐 조립체의 파괴 원인과 변형 거동을 분석하기 위해 유동-열-구조의 연동해석을 수행하고, 변형률 크기 및 변형 양상 비교를 통해 해석의 타당성을 입증하였다.

연소 중 노즐조립체의 변형 거동을 예측하기 위해서는 시간별/위치별 내부압력 및 삭마 및 숯 현상 포함하는 열 구조 해석이 수행되어야 한다. 또한 부품간 접촉면의 특성(접촉, 접착, 마찰 등) 및 상대적인 갭 거동이 연소 중 부품별 변형에 큰 영향을 미치기 때문에 연소시간 동안 각 부품 간 다양한 경계조건에 대한 반복적인 해석 및 거동분석이 요구된다.

또한 노즐조립체 구성 부품의 파열에 대한 정확한 해석 및 평가를 위해 각 내열부품들에 대한 온도별 기계적/열적물성 측정이 선행되어야 한다.

Acknowledgments

이 논문은 한국추진공학회 2017년도 춘계학술대회(2017. 5. 31-6. 2, 라마다프라자 제주호텔) 발표논문을 심사하여 수정 ․ 보완한 것임.

References

- Suh, Z., Chew, J.W., Hills, N.J., and Lewis, L., "Coupled Aero-Thermo-Mechanical Simulation for a Turbine Disc Through a Full Transient Cycle", ASME Turbo Expo 2010: Power for Land, Sea, and Air, 4: Heat Transfer, Parts A and B, p14-18, (2010).

- Yang, B.C., Cheung, F.B., and Koo, J.H., "Numerical investigation of thermo-chemical and mechanical erosion of ablative materials", IAA/SAE/ASME/ASEE 29th Joint Propulsion Conference and Exhibit, Monterey, C.A., U.S.A., p1-10, Jun), (1993.

- Incropera, F.P., and Dewitt, D.P., Fundamentals of Heat and Mass Transfer 5th Edition, John Wiley & Sons Inc., New York, N.Y., U.S.A, Ch. 2, (2005).

- Bartz, D.R., "A simple equation for rapid estimation of rocket nozzles convection heat transfer coefficients", Journal of Jet Propulsion, 27(1), p49-53, (1957).