왕복동 엔진의 고도성능시험을 위한 시험장치 개발

Copyright ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

중소형급 무인 항공기에 활용되고 있는 왕복동 엔진의 고도시험을 위한 시험 장치를 설계 및 제작하였으며, 예비 성능시험과 계산을 통하여 활용가능 여부를 판단해 보았다. 시험 장치는 현재 한국항공우주연구원에서 운용 중인 터보샤프트 엔진 고도시험설비에서 활용이 가능하도록 구성하였으며, 왕복동 엔진의 고도시험을 수행하기 위한 각종 제한조건을 가정하고 이를 만족할 수 있도록 개발하였다. 특히 대유량의 공기와 연료가 필요한 터보샤프트 엔진에 비하여 적은 유량이 필요한 왕복동 엔진의 성능시험을 위하여 고도 및 비행 마하수 조건의 제어가 가능하도록 장치를 구성하였으며, 엔진에 공급되는 연료의 온도를 보다 손쉽게 조절할 수 있는 장치들을 개발하였다.

Abstract

A test stand for an altitude test of reciprocating engine was designed, manufactured and validated by preliminary tests and simple calculations. The test stand was designed to interface with the altitude turbo-shaft engine test facility of Korea Aerospace Research Institute. Many limiting conditions for altitude test of reciprocating engine were assumed and the test stand was developed to satisfy these limitations. The test stand design was focused especially on the altitude, Mach number and fuel temperature control for reciprocating engine altitude tests with smaller air and fuel flow than those of turbo shaft engines.

Keywords:

Altitude Engine Test, Reciprocating Engine, Temperature Control of Fuel키워드:

고도성능시험, 왕복동 엔진, 연료온도제어1. 서론

근래에 들어 각종 무인기가 세계적으로 각광을 받고 있는 추세이며, 이를 반증하듯 국내에서도 최대 규모의 드론쇼가 얼마 전 부산에서 진행이 되었다. 일반인이 접할 수 있는 대부분의 무인기는 전기 동력을 활용하여 모터를 구동하는 방식이다. 하지만 일정 무게 이상의 장비를 탑재하고 임무를 수행하는 무인기에는 모터 구동방식 외에도 다양한 방식의 추진기관이 활용되고 있다. 물론 임무수행을 위한 무인기에도 소형에는 전기 동력을 활용한 모터구동방식이 많이 사용되고 있으나, 중/대형 이상에서는 왕복동 엔진, 로터리 엔진 및 가스터빈 엔진 등이 활용되고 있다. 각각의 엔진은 장/단점이 서로 다르고 운용영역이 다르기 때문에 무인기의 임무 목표에 따라 선정이 되어 활용된다.

이러한 무인기 중 중소형 급의 무인기는 대부분 1,500 kg 급의 최대이륙중량(MTOW)을 가지며, 중고도에서 운용이 된다. 그리고 이러한 무인기의 엔진들은 주로 왕복동 엔진이 많이 사용되고 있다[1].

중소형 급의 무인기는 특성상 중고도 이상에서 운용이 되기 때문에 활용되는 엔진에 대한 고도성능 검증은 매우 중요한 업무 중에 하나이다. 또한 검증된 고도 이상으로 무인기 임무 영역의 확장이 필요할 시에는 엔진 인증이 필수이며, 이를 위해선 적용대상 엔진에 대한 고도시험이 선행되어야 한다.

국내에서는 대외적으로 한국항공우주연구원(이하 항우연)만이 고고도 성능시험 설비를 가지고 있으나, 이는 가스터빈엔진에 특화된 시험설비이다. 본 논문에서는 이러한 상황에서 왕복동 엔진의 고고도 성능시험을 국내에서 수행하기 위한 필요 장치들을 설계하였으며, 실제 제작과 예비 성능시험을 통하여 적용 가능성을 확인해 보고자 하였다.

2. 본론

본 논문에서는 왕복동 엔진의 고도성능시험을 위한 장치를 엔진에 공기를 공급하고 인터쿨러와 라디에이터에 냉각 공기를 공급하는 공기 공급부, 엔진의 배기가스가 빠져나갈 수 있도록 하는 엔진배기부, 엔진의 저온 시동 시험을 위한 내부챔버, 시험물체를 장착하는 Test Bed 및 연료공급 장치로 나누어 설계를 진행 하였다.

시험 장치를 설계할 때 고도는 25,000 ft까지 수행하는 것을 가정하였으며, 왕복동 엔진을 사용하는 무인기의 낮은 마하수를 감안하여 최대 마하수를 0.3으로 가정하였다.

2.1 공기 공급부

항우연에서 운용 중인 고고도 시험설비는 가스터빈엔진용으로 제작되어 대용량의 공기유량을 제어 하도록 설계되어 있다. 하지만, 왕복동 엔진은 가스터빈엔진에 비하여 필요로 하는 공기유량이 매우 적기 때문에 현재 장착되어 있는 대형 밸브를 활용하여 엔진 전방압력을 제어하는 것은 불가능하다. 밸브의 작은 움직임에도 엔진 전방압력이 큰 폭으로 변하기 때문이다.

이러한 문제점을 해결하기 위하여 기존의 직결식 연결을 활용하지 않고, 자유분사 방식을 활용하여 엔진에 공기를 공급하고자 하였다. 자유분사 방식을 활용하면, 엔진에서 필요로 하는 적은 공기유량보다 많은 공기를 시험부 내부로 공급하는 것이 가능하기 때문이다. 자유분사 방식에서 엔진이 흡입하지 않은 공기는 엔진의 인터쿨러와 라디에이터의 냉각에 활용하였다.

설계의 첫 번째 단계는 자유분사 방식으로 공급되는 공기의 유량을 가정하였다. 엔진이 흡입하는 공기유량은 0.17 kg/s로 가정하였으며, 인터쿨러와 라디에이터를 냉각하기 위한 공기유량은 4.14 kg/s 로 가정하였다. 이러한 공기유량을 만족시키기 위해선 설비를 통해 유입되는 공기의 총유량은 4.31 kg/s가 된다. 엔진에 유입되는 공기의 유량은 고도가 낮을수록 증가하므로, 모든 조건은 지상조건을 기준으로 가정하였다. 시험을 위하여 시험부 내부로 공급되는 공기의 유량은 시험부 전방에 장착된 벤투리 유량계를 활용하여 측정하도록 하였다.

공기유량을 가정하는데 있어서 기준이 된 엔진은 2,000 cc 급의 디젤 또는 가솔린 엔진으로 중소형 급의 무인기에 많이 활용되는 엔진으로 가정하였다. 하지만 동급의 국외 엔진들에 대한 공기유량 데이터를 확보하기가 어려워, 유사한 2,000 cc급의 국내에서 개발된 현대 세타 2 엔진을 활용하여 무인기에 적용하고자 연구한 논문[2, 3] 데이터를 바탕으로 엔진의 공기유량을 0.17 kg/s로 가정하였다.

전체 설비의 공기유량을 가정할 때 바탕이 되는 시험부 전방 안정실 압력은 고도시험설비에서 유동이 역류하지 않도록 제어가 가능한 최소 안정실 압력을 가정하였다. 이는 그동안의 시험설비 운용경험을 바탕으로 107 kPa로 결정하였다. 107 kPa 이하의 압력에서는 엔진의 급가속 시 엔진 전방의 압력이 후방보다 낮아지는 현상이 발생할 수 있으며, 이러한 현상은 엔진 손상의 원인이 될 수 있다.

인터쿨러와 라디에이터 냉각공기유량은 간단한 계산을 통하여 결정하였다. 인터쿨러와 라디에이터의 면적을 각각 0.16 m2으로 가정하고 충분한 냉각을 위해 필요한 공기의 속도를 10 m/s로 가정하였다. 이때 시험부 전방 안정실 전압력은 107 kPa 이기 때문에 인터쿨러와 라디에이터 냉각공기유량은 약 4.14 kg/s가 된다.

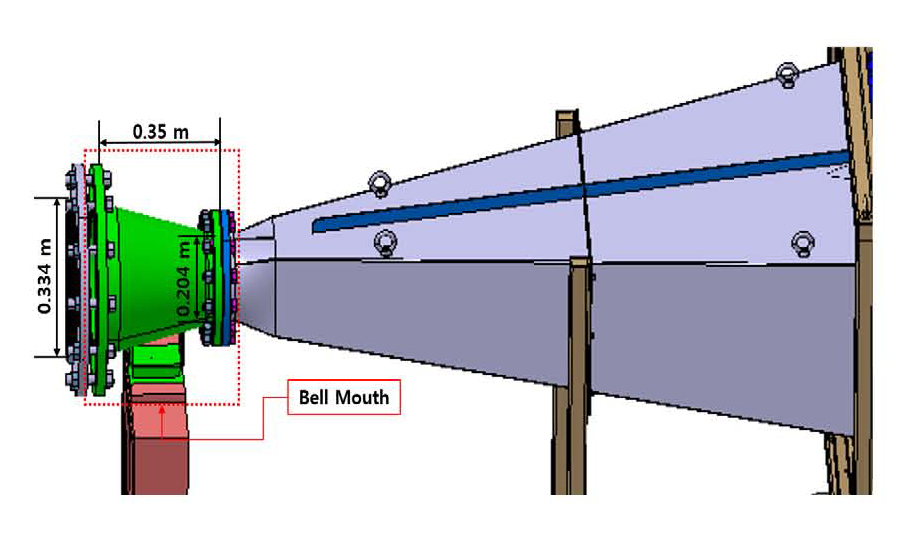

안정실 전압력 107 kPa의 조건에서 시험부 내부로 약 4.31 kg/s의 공기를 흘리기 위한 공기유로의 목직경은 와 같이 간단한 식으로 계산을 하였다. 위와 같은 식으로 계산한 공기유로의 목직경은 0.204 m가 된다. 현재 장착되어 있는 항우연 고공환경시험설비의 공기유로 목직경은 0.334 m 이기 때문에, 이를 0.204 m로 감소시키기 위하여 신규 벨마우스를 설계하였다.

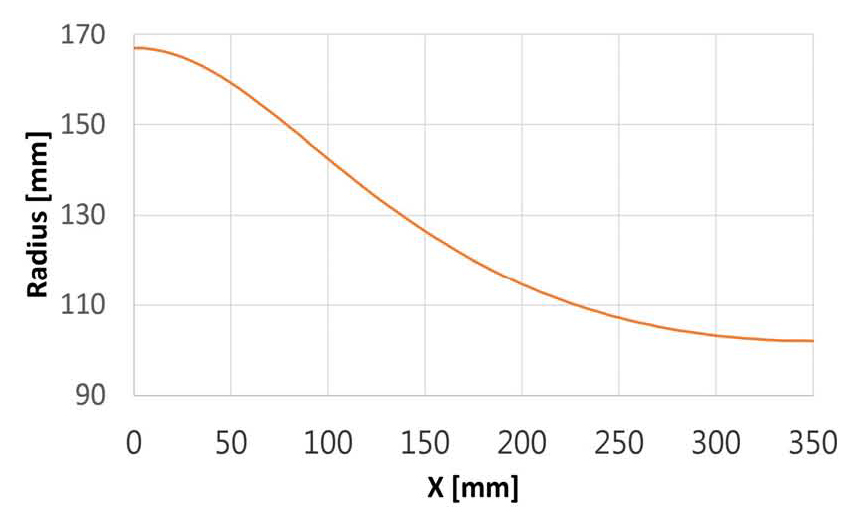

벨마우스 설계 시에 내부 유로의 형상을 설계하며 Vitoshinsky와 Elliptic Profile의 두 가지 형상을 고려하였으나, 기존 연구결과[4]를 통하여 Vitoshinsky Profile을 선정하였다. 벨마우스의 길이는 입구 덕트로부터 엔진의 거리 등을 고려하여 0.35 m로 설계하였다.

벨마우스 후방 덕트는 인터쿨러, 라디에이터 및 엔진 공기흡입 필터가 모두 장착될 수 있도록 설계하였다. 앞서 언급한 바와 같이 엔진에 흡입되는 공기는 자유분사 방식을 활용하여 공급되는 공기에서 엔진이 자유롭게 흡입할 수 있도록 하였으며, 그 외의 모든 공기는 인터쿨러와 라디에이터 냉각에 활용되도록 하였다.

2.2 엔진 배기부 및 내부 챔버

항우연에서 운용 중인 가스터빈엔진용 고도시험설비에는 엔진의 배기가스를 흡입하여 외부로 배출하는 디퓨져가 존재한다. 터보 팬/제트 엔진 시험부에서는 디퓨져로 흡입되는 배기가스의 속도가 높아 이젝터 효과가 발생된다. 하지만 본 논문에 활용된 터보 샤프트 엔진 시험부에서는 엔진의 배기가스 속도가 높지 않고, 엔진의 회전축과 연결되는 다이나모 등의 위치 때문에 디퓨져가 이상적인 모양인 직선형이 되지 못하여 이젝터 효과가 미미하다. 이 때문에, 지상정지조건 성능시험 중에도 설비의 압축기를 후방에 위치하여 설비 내부의 공기를 흡입해 주어야 지상정지조건의 모사가 가능하다.

엔진의 배기가스의 유동속도가 높지 않기 때문에, 설비 내부에 엔진의 배기가스가 잔류하지 않도록 하기 위하여 엔진의 배기부와 설비의 디퓨져를 근접하게 위치시켜야 하였다. 엔진 배기부가 길어지면 배기배관에서 압력손실이 발생하고 이로 인하여 엔진 성능을 정확하게 측정하지 못할 수 있기 때문에 배기배관을 설계 시에 배관에서 발생하는 압력손실을 최대 10 kPa로 제한하였다.

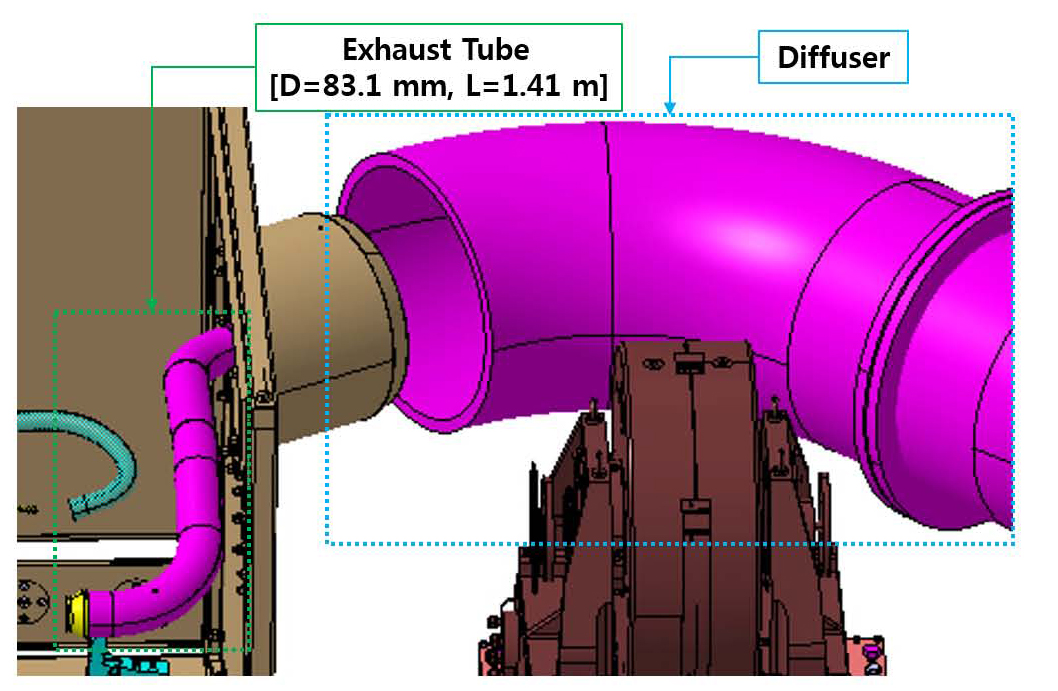

Fig. 3은 설계 된 엔진 배기부 및 디퓨져 형상이다. 디퓨져는 엔진의 후방에 위치하게 될 다이나모를 회피하도록 곡선형으로 설계되었으며, 엔진 배기부는 엔진 배기가스를 디퓨져로 가이드 할 수 있도록 설계하였다. 설계 이후에 엔진 배기배관이 압력손실 10 kPa 이내라는 제한조건을 만족하는지 확인하기 위하여 배관의 압력손실을 계산해 보았다.

엔진 배기배관은 엔진 배기부와 디퓨저 단면적의 중앙부분을 연결하도록 설계되었기에 시작부와 종단부의 높이가 약 0.047 m 정도 차이가 나게 된다. 엔진 배기배관의 압력은 103.3 kPa로 가정하였으며, 온도는 약 800 ℃로 가정하였다. 배기가스의 조성이 확실하지 않아 유체의 점도와 밀도는 공기의 값으로 가정하였다.

배관은 80A Sch 10S를 사용하였기 때문에 내부 배관의 직경은 83.1 mm이다. 배관 전체 길이는 1.41 m 이지만, 배관에는 45도 굴곡관과 90도 굴곡관이 각각 2개와 1개가 있어 상당 길이는 5.15 m가 된다.

배관 길이와 상당 길이를 합하여 배관의 압력손실 계산에 활용하였다. 연소된 유체의 유량은 앞서 공기유량으로 가정한 0.17 kg/s와 공기유량의 30%를 연료유량으로 가정하여 총 0.22 kg/s로 가정하였다.

배관에서 발생하는 압력 손실은 Eq. 1과 같이 Darcy-Weisbach식을 활용하여 계산하였다. Eq. 1에서 L과 D는 각각 배관의 길이와 내부직경이며, f는 Darcy friction factor이다.

| (1) |

Eq. 1에서 f값은 Blasius식, Swamee- Jain식 또는 Haaland식 등으로 계산이 가능하나, 이중에서 정교한 값을 보여주는 Eq. 2의 Swamee-Jain식[5]을 활용하여 계산하였다.

Eq. 2에서 e는 배관의 거칠기를 나타내며, 본 연구에서는 스틸 배관의 거칠기 값을 활용하여 계산을 수행하였다.

| (2) |

위에서 가정한 값과 Eq. 1의 Swamee-Jain식 및 Eq. 2의 Darcy-Weisbach식을 활용하여 계산해본 결과 배관에서 발생하는 압력손실은 4.07 kPa 이었으며 10 kPa의 제한조건을 만족함을 알 수 있었다.

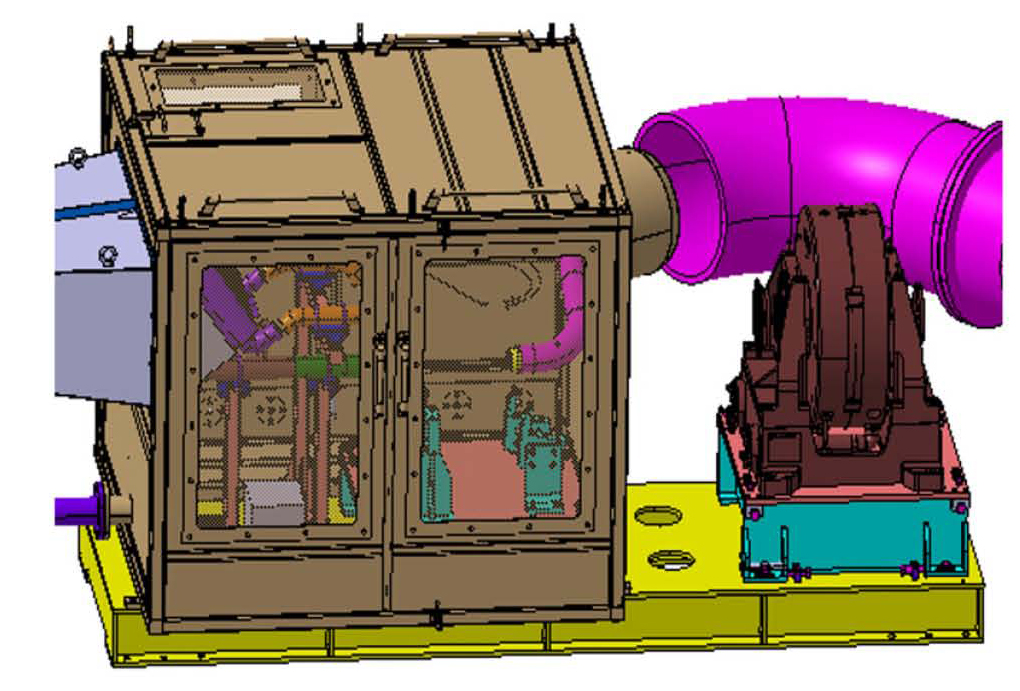

엔진 배기부를 포함하여 모든 엔진 부품은 모두 시험부 내부에 별도의 내부 챔버 안에 장착될 수 있도록 하였다. 내부 챔버는 기밀 유지 목적은 아니며, 시험부 내부에서 내부 유동의 가이드 역할만 수행한다. 이러한 내부 챔버를 만든 이유는 왕복동 엔진의 시험조건 중에 하나인 저온 시동시험을 위함이다. 저온 시동시험을 위해선 2시간 이상 -50 ℃ 수준의 공기가 시험부 내부로 계속 공급이 되어야 한다. 이러한 저온의 공기가 가이드 되지 못한 채 시험부 내부로 공급되면, 각종 전자기기들에 영향을 줄 수 있어서 유동의 가이드를 위한 내부 챔버를 적용하였다.

이 외에도 저온 시동시험을 위해선 엔진의 내부 공기유로 외에도 엔진 외부의 각종 오일 및 부가장치들의 냉각이 필요하다. 이러한 냉각을 위해서 엔진 외부로 차가운 공기가 흘러야 하는 필요성이 제기되어, 이러한 목적을 만족시키기 위하여 별도의 내부 챔버를 적용하였다.

내부 챔버 설계에 따라 공기 유동은 엔진 상부를 지나 설비의 디퓨져 방향으로 흘러가게 된다. 저온 시동시험 외에는 이러한 유동의 방향이 문제가 되지 않으나, 저온 시동시험 시에는 저온의 공기가 엔진 주변으로 흘러 엔진 외부를 냉각시켜야하기 때문에 저온 시동시험 시에만 활용하는 별도의 유동 가이드도 적용이 가능하도록 내부 챔버의 설계를 진행하였다.

2.3 시험용 베드

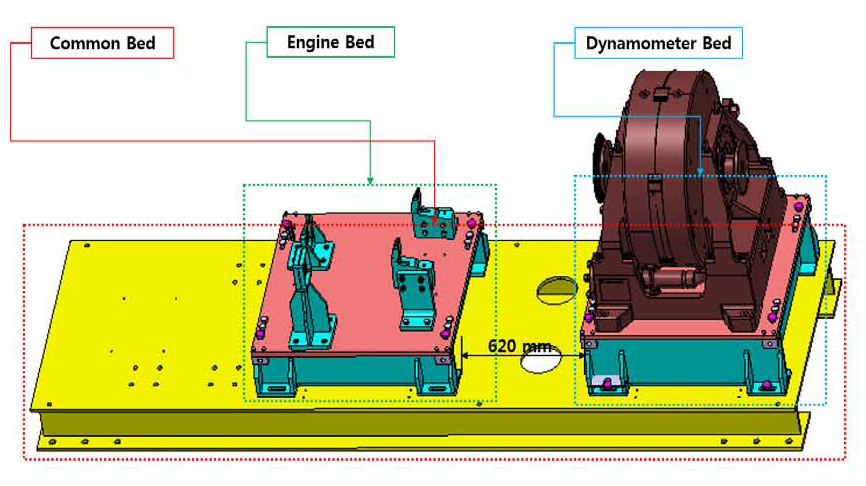

엔진과 다이나모를 위한 베드를 설계하였다. 이전에 시험한 수리온 엔진용 베드와 동일하게 3축으로 이동하여 엔진과 다이나모의 축정렬이 용이하도록 설계하였다.

그리고 엔진과 다이나모가 장착되는 베드와 별도로 축정렬의 편의성을 위해 두 개의 베드가 함께 설치되는 대형 베드를 적용하였다. 대형 베드 위에서 두 개의 소형 베드는 다이나모와 엔진을 연결하는 커플링 길이를 고려하여 약 620 mm 정도 간격을 두고 설치가 가능하도록 설계하였다.

2.4 연료 공급장치

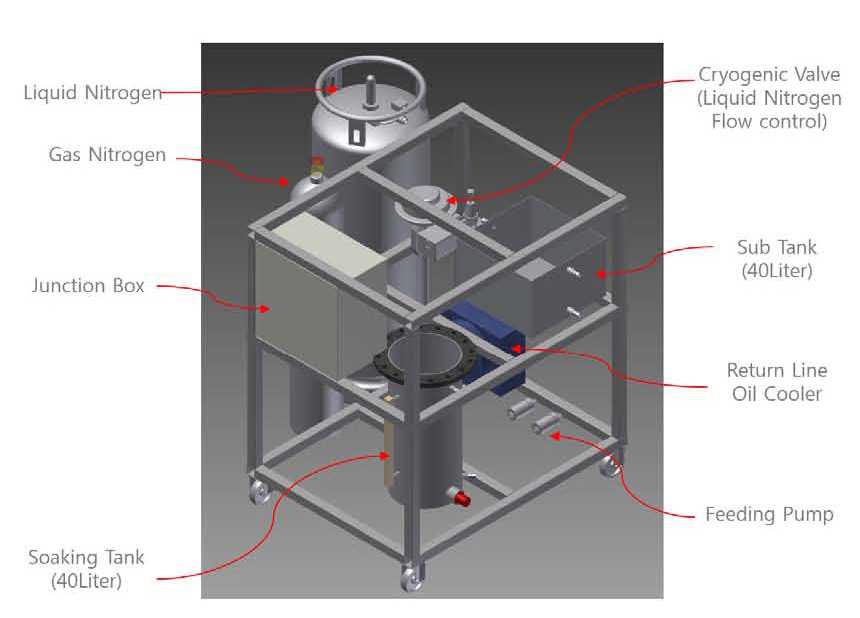

왕복동 엔진은 터보샤프트 엔진에 비하여 매우 적은 양의 연료를 소비한다. 이 때문에 터보샤프트 엔진을 위해 선정하여 장착되어 있는 기존 연료유량계로는 정확한 연료유량을 측정하기가 어렵다. 그리고 저온 및 고온 시동시험과 같은 조건에서는 엔진에 공급되는 연료의 온도도 공기의 온도와 동일하게 공급하여야 하나, 기존의 연료탱크는 왕복동 엔진용에 비해 크게 설계되어 있어 연료온도 제어에 많은 시간과 노력이 필요하다. 이러한 문제점을 해결하기 위하여 왕복동 엔진의 성능시험을 위한 별도의 연료 공급장치를 설계하였다.

설계를 위한 연료 공급장치의 요구조건을 Table 1과 같이 정의 하였다. 연료 온도의 제어는 제어 목표값 대비 ±3 ℃ 범위 내에서 제어가 가능하도록 요구조건을 정하였다.

초기 연료탱크 크기는 적은 유량을 사용하는 왕복동 엔진을 고려하여 20 리터의 요구조건을 설정하였으나, 실제 설계 시에는 차후 다른 용도로의 사용을 고려하여 2배 용량인 약 40리터로 증가시켜 설계하였다.

가장 먼저 연료의 온도를 제어하기 위하여 필요한 열량을 계산해 보았다. 연료탱크를 40리터로 가정하였을 때에 탱크의 질량은 약 60 kg이 되며, 배관의 질량은 약 7.4 kg 정도가 된다. 연료의 질량은 배관 내에 흐르는 유량을 포함하면 약 41.8 kg이 된다.

연료의 평균비열은 가열 시에는 0 ℃와 50 ℃에서의 비열값[6]을 평균하여 사용하였으며, 냉각 시에는 10 ℃와 –40 ℃에서의 비열값[6]을 평균하여 사용하였다. 연료탱크와 배관의 비열은 STS 304 재질의 비열값을 활용하였다.

위와 같은 값을 활용하여 연료가열에 필요한 열량과 탱크 및 배관의 가열에 필요한 열량을 계산해 보면 각각 698 kcal와 297 kcal가 된다. 두 값을 더하여 최소 요구조건을 계산해 보면, 최소 995 kcal의 열량이 필요하다는 것을 알 수 있었다. 그리고 이를 위해선 안전율을 1.5 적용하였을 때에 약 1.72 kW의 열전달량이 필요하다는 것도 알 수 있었다. 동일한 방식으로 냉각 시 필요한 열량을 계산해 보면 1,279 kcal와 2.22 kW 이었다.

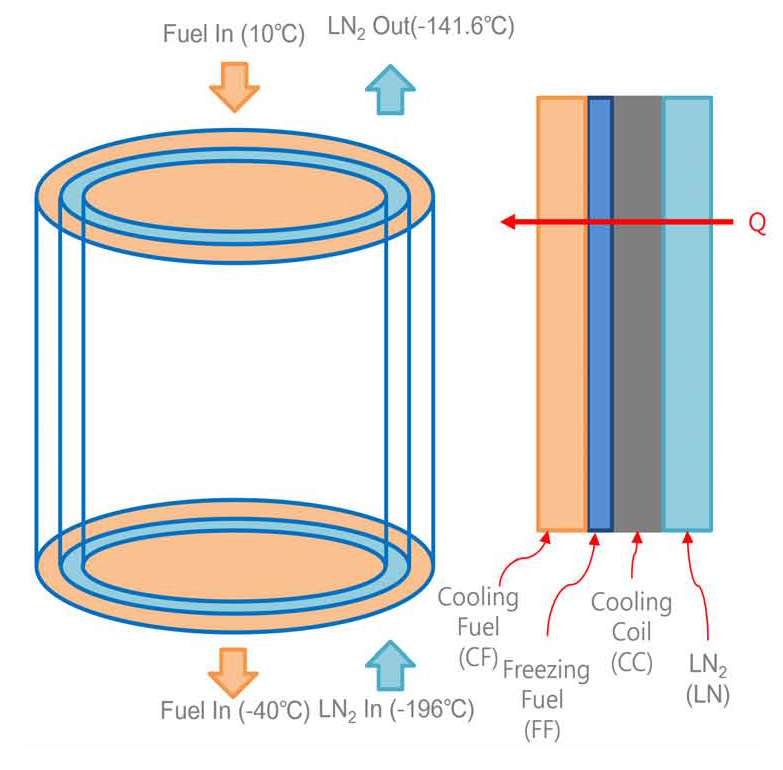

연료의 가열을 위해선 시중에 판매하고 있는 가열기를 용량에 맞추어 구매하면 되지만, 냉각기는 설계가 필요하였다. 이를 위하여 냉각에 필요한 열량 계산을 바탕으로 연료의 가열 및 냉각을 위한 연료탱크 및 냉각코일을 설계하였다. 연료탱크에서 열전달이 발생하는 부분은 아래의 그림과 같이 간략하게 평면벽에서의 정상 열전도 상황으로 가정하였다.

연료를 냉각하는 방식으로는 액체질소를 활용하였으며, 연료탱크 내부에 냉각코일을 삽입하여 연료의 냉각을 하고자 하였다. 연료가 10 ℃에서 -40 ℃로 냉각이 되는 상황을 가정하여 계산을 진행하였다. 연료가 냉각되는 동안 연료는 배관을 통해 계속 흐르면서 배관도 냉각이 되도록 구성하였다.

Yunus A. Cengel의 Heat Transfer에 따르면 위와 같은 평면벽에서의 정상 열전도 상황을 가정하였을 경우, 열관류율(overall heat transfer coefficient)은 Eq. 3으로 계산이 가능하다[7].

| (3) |

각 항목은 Table 2와 같으며, 계산결과를 같은 표에 나타내었다.

Table 2의 계산 결과를 활용하여 연료 냉각을 위해 필요한 냉각 코일의 단면적을 계산하였다. 계산은 대수평균 온도차(LMTD: logarithmic mean temp. difference)법을 활용하였으며, 활용된 식은 Eq. 4와 같다[7].

| (4) |

이 때, LMTD는 아래의 Eq. 5와 같이 계산된다.

| (5) |

각 항목은 Table 3과 같으며, 계산 결과를 함께 나타내었다. 계산결과 연료 냉각에 필요한 냉각코일의 단면적은 0.4 m2 이었다.

3. 성능시험

3.1 고도 및 비행속도 모사

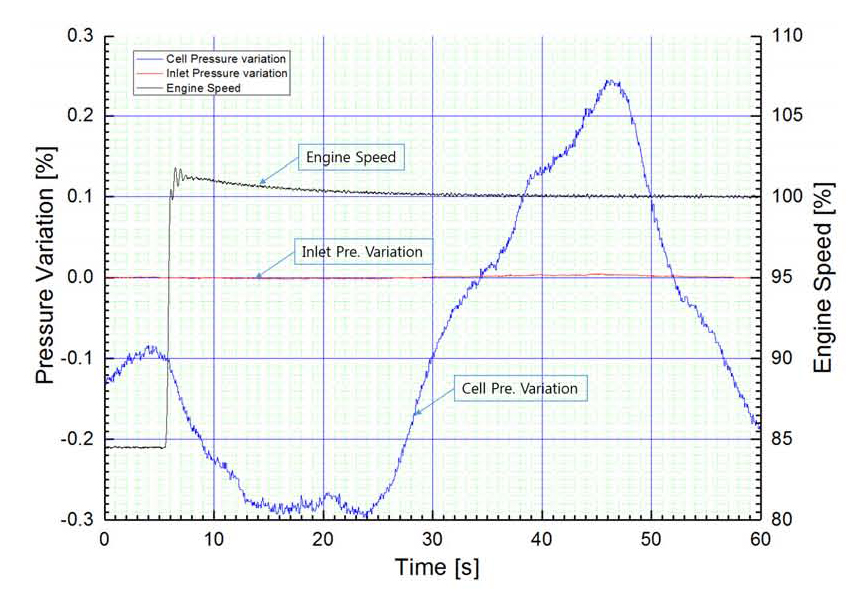

항우연에서 현재 운용 중인 고도시험설비는 왕복동 엔진에 비하여 공기유량이 많은 가스터빈엔진에 맞추어 설계되어 있어, 왕복동 엔진과 같이 공기유량이 적은 엔진의 시험 수행 시 고도 및 비행속도 모사가 어려웠다. 이러한 문제점을 해결하기 위하여 기존 연결방식인 직결식이 아닌 자유제트 방식을 일부 활용하여 공기 공급부를 설계 및 제작하였으며, 이에 대한 예비 성능시험을 수행하였다. 예비 성능시험은 엔진에 유입되는 공기가 가장 많을 것으로 예상되는 지상조건에서 수행되었으며, 비행속도는 엔진 제작사의 요구에 따라 마하수 0.19를 유지하도록 하였다.

Fig. 8에서 알 수 있듯이, 저유량의 왕복동 엔진의 급가속 시험 시에도 고도 및 비행속도 조건을 모사하기 위한 시험부 전방 안정실 압력과 시험부 내부 압력을 잘 유지하고 있다. 시험부 전방 안정실 압력과 시험부 내부 압력은 각각 설정 압력에서 최대 ± 0.3% 이내로 제어되고 있었다. 특히, 시험부 전방 압력은 엔진의 급가속 시에도 변화 없이 동일한 압력을 잘 유지하고 있다. 항공용 가스터빈엔진의 성능시험에 대한 미국 규격인 ASME PTC 55-2013[8]에 따르면, 고도시험 시 압력은 ± 0.5% 이내로 제어되어야 한다고 권고하고 있으며, 항우연의 설비는 규격 대비 우수한 성능을 보여주고 있었다.

3.2 연료온도 제어

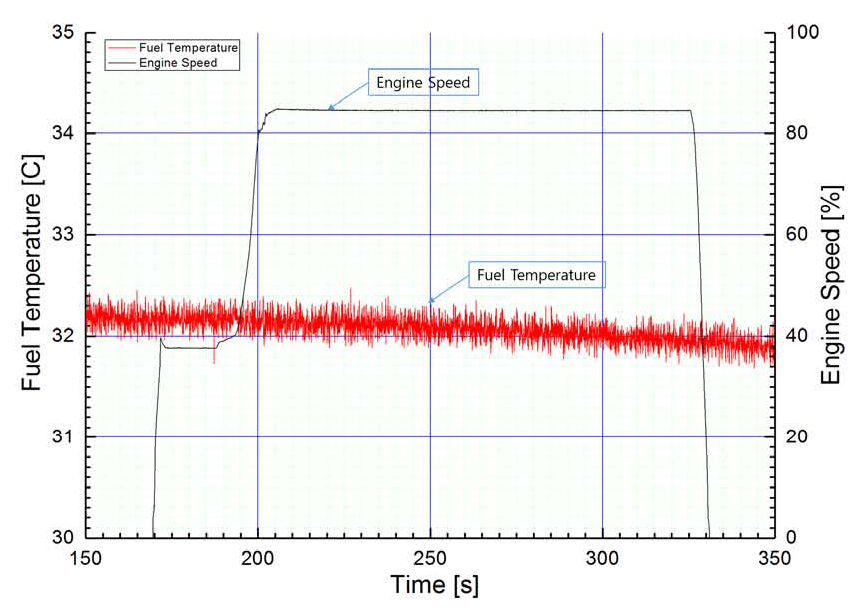

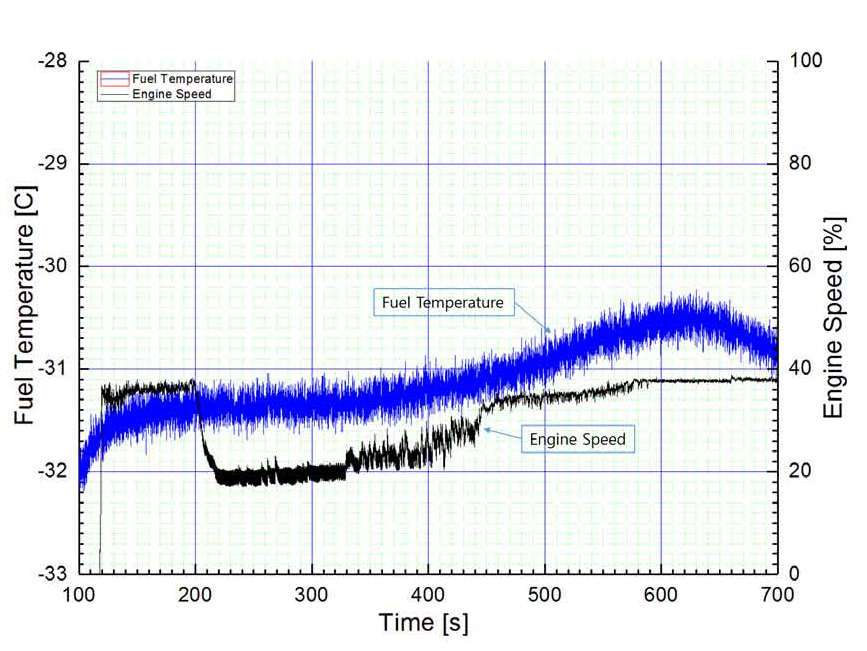

가스터빈엔진에 비하여 적은 유량의 연료를 소비하는 왕복동 엔진을 위한 연료 공급장치의 예비 성능시험을 수행하였다. 예비 성능시험은 고온(32 ℃) 및 저온(-32 ℃)연료 공급 시, 각각 설정 온도를 잘 유지하며 엔진의 가/감속에 의하여 엔진에 공급되는 연료의 유량이 급격하게 변화하는 경우에도 공급되는 연료가 원하는 온도로 유지되고 있는지 확인할 수 있도록 수행되었다.

시험결과를 보여주고 있는 Fig. 9와 Fig. 10에서도 알 수 있다시피, 엔진의 가/감속 시험 중에도 일정한 온도범위 내에서 연료 온도가 잘 유지되고 있었다. 고온 및 저온 조건에서 연료 온도는 각각 설정 온도에서 최대오차 ± 2 ℃ 이내로 제어되고 있었다.

ASME PTC 55-2013[8]에 따르면, 가스터빈엔진의 시험 시 온도조건은 설정 값 대비 ± 2.8 ℃이내에서 제어되어야 한다고 권고하고 있다.

4. 결론

본 연구를 통하여 중소형 급 무인기용 추진시스템으로 많이 활용되고 있는 왕복동 엔진을 위한 고도 시험 장치를 설계하였으며, 예비 성능시험을 통하여 사용가능 여부를 확인해 보았다. 각종 참고문헌 및 엔진 매뉴얼 등을 통하여 왕복동 엔진의 고도시험에 적용하여야 할 제한조건을 가정하였으며, 이를 만족하기 위한 설계를 진행하였다.

특히, 가스터빈엔진에 맞추어 설계되어진 항우연 고도시험설비에서 비교적 적은 공기유량과 연료유량을 필요로 하는 왕복동 엔진의 고도성능시험 시, 고도, 마하수 및 연료온도의 제어가 가능하도록 장치를 설계하였으며, 이에 대한 활용이 가능함을 확인하였다.

이러한 연구를 통하여 현재 관심이 고조되고 있는 각종 무인기에 적용 가능한 왕복동 엔진의 국내 개발에 도움이 될 수 있으리라 판단된다.

Acknowledgments

이 논문은 한국추진공학회 2017년도 춘계학술대회(2017. 5. 31-6. 2, 라마다프라자 제주호텔) 발표논문을 심사하여 수정 ․ 보완한 것임.

본 연구는 한국항공우주연구원 주요사업 ‘항공우주시험평가설비운영[Sub3:추진](FR18643)’의 일부로 수행되었습니다.

References

- Peter, D., and Darren, L., Unmanned Vehicles HANDBOOK 2008, 1st ed., A Shephard Press Publication, (2008).

-

Kang, Y.S., Lim, B.J., and Kim, J.K., “Establishment of Multi-Stage Turbocharger Layout for HALE UAV Engine and Its Performance Assessment“, The KSFM Journal of Fluid Machinery, Vol. 18(No. 6), p31-36, (2015).

[https://doi.org/10.5293/kfma.2015.18.6.031]

-

Kim, Y.R., Choi, Y., and Lee, J.H., “Start and Idle Combustion Characteristics of Hydrogen Engine for the HALE UAV“, Journal of the Korean Institute of Gas, Vol. 19(No. 6), p22-27, (2015).

[https://doi.org/10.7842/kigas.2015.19.6.22]

- Lee, K.J., Yang, I.Y., Kim, C.T., and Yang, S.S., “Altitude Test Facility for Gas Turbine Engine of Korea Aerospace Research Institute“, KSPE Fall Conference, Jungsun, Korea, p259-267, (2014).

- Swamee, P., and Jain, A., “Explicit equation for pipe-flow problems“, Journal of the Hydraulics Division(ASCE), Vol. 102(No. 5), p657-664, (1976).

- Coordinating Research Council, Handbook of Aviation Fuel Properties, Society of Automotive Engineers, CRC Report No. 530, (1983).

- Yunus A. Cengel, Heat Transfer: A Practical Approach, 2nd ed., McGraw-Hill, (2003).

- ASME PTE COMMITTEE, Gas Turbine Aircraft Engines–Performance Test Codes, ASME PTC 55-2013, (2013).