공기 흡입 엔진의 총추력 추정 기법

Copyright ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

공기 흡입 엔진을 개발하기 위해서는 지상 시험을 통한 추력 측정이 반드시 필요한데, 공기 흡입 엔진은 추력 측정 장치에서 측정된 값 이외에도 엔진 흡입구로 들어오는 공기 유동에 의한 힘을 고려하여 총추력을 계산해야 한다. 또한 다분력 추력 측정 장치를 활용하여 요와 피치 방향의 측추력도 정확하게 측정하고 분석할 수 있어야 한다. 래버린스 씰 격리, 1축 총추력 계산, 다분력 추력 측정 장치 개발, 측추력 분석 등의 일련 과정을 통해 공기 흡입 엔진의 총추력을 정밀하게 추정하여 엔진 성능을 보다 정확하게 평가할 수 있게 하였다.

Abstract

It is definitely important to measure thrust during ground test when developing air-breathing engine, and in case of air-breathing engine, gross thrust should be calculated considering not only the measured thrust but also the force induced by the air flow of engine intake. Also, side thrust like yaw and pitch should be measured and analyzed using multi-component thrust measurement system. Engine performance was accurately evaluated by calculating the gross thrust of air breathing engine precisely which is analyzed from below serial procedure: labyrinth seal isolation, 1-axis gross thrust calculation, develop multi-component thrust measurement system, and side thrust analysis.

Keywords:

Air-breathing Engine, Gross Thrust, Side Thrust, Thrust Measurement System, Labyrinth Seal키워드:

공기 흡입 엔진, 총추력, 측추력, 추력 측정 장치, 래버린스 씰1. 서론

공기 흡입 엔진은 대기 중의 공기를 흡입한 후 이를 산화제로 사용하여 연료를 연소시켜 추력을 얻는 엔진이며, 대표적인 예로 가스터빈엔진을 들 수 있다. 이러한 공기 흡입 엔진을 개발하기 위해서는 지상 시험에서 총추력을 평가해야 하는데, 공기 흡입 엔진의 총추력은 추력 측정 장치에서 측정된 값 이외에도 엔진 흡입구로 들어오는 공기 유동에 의한 힘을 고려하여 계산해야 한다. 또한 다분력 추력 측정 장치를 이용하여 요와 피치 방향의 측추력도 정확하게 평가해야 엔진에서 생성되는 추력의 전체 값으로부터 엔진의 연소 성능을 보다 정확하게 평가할 수 있고 나아가 비행체의 궤적 제어에 필요한 외란의 크기를 확인할 수 있게 된다.

본 논문에서는 공기 흡입 엔진의 총추력 및 측추력을 측정하고 분석하는 일련의 과정을 크게 래버린스 씰(labyrinth seal) 격리 => 1축 총추력 분석 => 다분력 추력 측정 => 측추력 분석으로 나누어 기술하였다.

2. 본론

2.1 래버린스 씰 격리

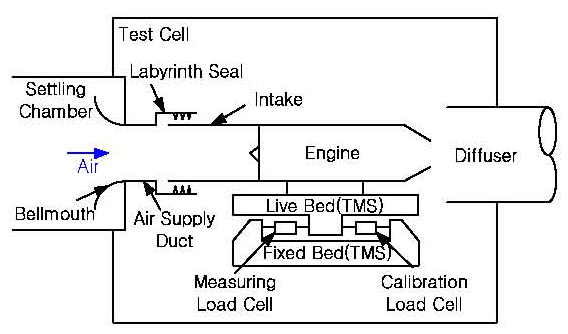

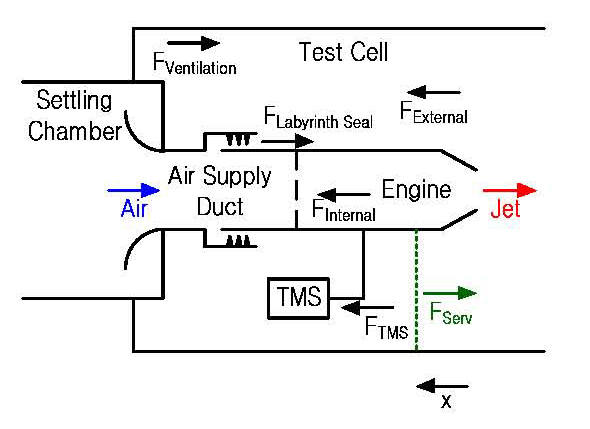

엔진 시험 설비에서 공기 흡입 엔진의 직접 연결식 시험을 수행하는 기본 개념도는 Fig. 1과 같다.

압축기에서 생성된 압축 공기는 가열기에서 가열되어 정체실(settling chamber)을 지나면서 엔진 시험에서 요구되는 유동의 유질 균일도가 만들어진다. 정체실의 공기는 벨마우스(bellmouth), 공기 공급관(air supply duct), 인테이크(intake)를 통해 엔진으로 공급되어 연료와 연소 반응을 일으켜 추력을 발생시킨다. 연소 후 배기가스는 디퓨저를 통해 빠져나가고, 발생하는 추력은 추력 측정 장치의 라이브 베드(live bed)와 고정 베드(fixed bed) 사이에 설치된 로드셀에서 측정된다. 엔진의 추력을 정확하게 측정하기 위해서는 엔진 및 인테이크가 전단의 공기 공급관과 역학적으로 격리되어 있어야 하고, 또한 격리 부분에서의 공기 공급 손실은 최소화 되어야 한다.

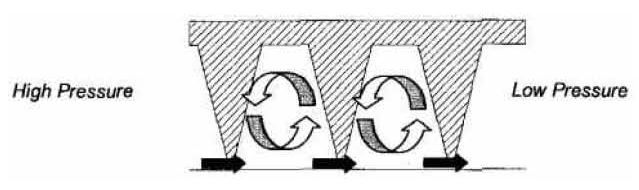

공기 공급 손실을 최소화하며 두 부분을 역학적으로 격리하기 위해 다양한 방법의 씰이 존재하는데, 시험 조건이 고온일 경우에는 래버린스 씰을 사용하여야 한다. 래버린스는 미로라는 뜻으로, 인위적으로 유체의 흐름을 방해하는 핀을 만들어 물리적으로는 분리되어 있으면서 분리된 틈새로 손실되는 유량이 최소화 되도록 하는 것이다(Fig. 2)[1]. 또한 이 래버린스 씰은 공기 공급관과 인테이크가 각각 서로 마주보는 방향으로 열팽창되는 것을 흡수하는 역할도 수행한다.

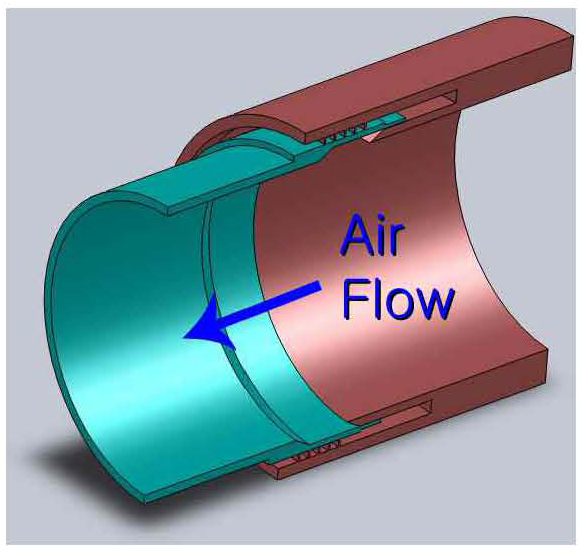

설계된 래버린스 씰의 3차원 단면도는 Fig. 3과 같다[2].

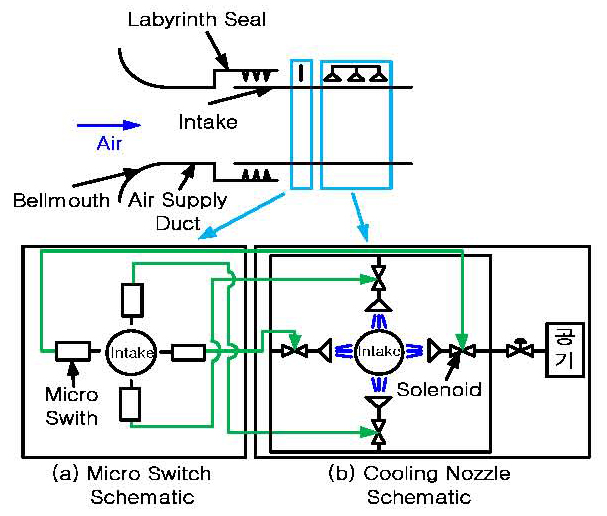

시험 특성상 Fig. 1의 인테이크가 길고 덕트 내 단면 온도 분포가 축대칭이 아닐 경우 인테이크가 활처럼 휘게 되어, 래버린스 씰에서 접촉이 발생한다. 접촉이 발생하면 공기 공급관과 인테이크 간 역학적 격리가 깨어지게 되어 정확한 엔진의 추력을 측정할 수 없다. 이러한 문제를 해결하기 위해 래버린스 씰 위치 제어 장치를 설계하였다[3,4].

래버린스 씰의 접촉은 인테이크 단면에서 온도가 더 낮은 쪽(주로 아래 부분)으로 인테이크가 휘면서 나타나는 현상이므로 래버린스 씰 위치 제어 장치는 상대적으로 고온인 부분을 냉각시켜 인테이크의 휨을 제어하는 방식이다. Fig. 4와 같이 인테이크의 상하좌우에 각각 마이크로 스위치와 냉각 공기 분사 노즐을 설치하고, 마이크로 스위치와 분사 노즐의 솔레노이드 밸브는 서로 180° 마주보고 있는 위치끼리 연결한다. 인테이크 내부에 비 축대칭 온도 분포가 발생하여 인테이크의 상부가 고온이 되는 경우, 인테이크의 상부가 팽창하여 인테이크가 아래 방향으로 휘게 된다. 아래쪽의 변위가 일정 수준 이상이 되면 아래쪽의 마이크로 스위치가 연결되어 180° 마주보고 있는 상부의 솔레노이드 밸브가 개방되고 냉각 공기가 인테이크 상부에 분사되어 상부를 식히게 된다. 그 결과 인테이크 내부의 온도 차이가 감소되어 인테이크는 정상 위치로 돌아오므로 래버린스 씰과 인테이크는 항상 역학적으로 격리된 상태를 유지한다.

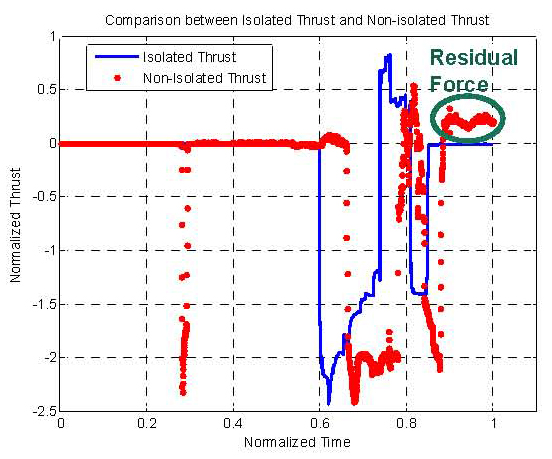

Fig. 5에 격리가 유지될 때와 유지되지 않을 때의 추력 그래프를 나타내었다. 격리가 제대로 되었을 때에는 시험 후 추력이 초기값으로 돌아오지만, 격리가 깨어진 경우에는 공기 공급관과 인테이크가 닿게 되어 시험 후에도 잔류 추력이 존재하게 된다(Fig. 5에 원으로 표시한 영역). 정확한 추력 측정을 위해서는 격리가 유지되어야 함을 확인할 수 있다.

2.2 1축 총추력 분석

래버린스 씰을 격리하여 정확한 추력 측정이 가능하게 되면, 시험 후 엔진 성능 예측의 중요한 변수인 총추력을 분석해야 한다. 엔진의 총추력은 Eq. 1과 같이 정의된다[5].

| (1) |

Eq. 1에서 엔진 노즐 제트의 유량, 속도, 압력 등은 제트의 고속, 고온 특성 때문에 정확한 측정이 어렵다. 따라서 엔진 시험 설비에서는 측정 가능한 항으로 엔진 총추력을 계산하는 방법을 도입하였다[6].

엔진 시험 시 작용하는 힘을 Fig. 6과 같이 구분할 수 있다. 본 장에서 계산하는 총추력은 1축 방향 총추력이므로 추력 측정장치는 1축 방향의 힘만을 측정한다. Fig. 6의 x 방향 힘의 합은 TMS에서 출력되는 힘과 같으며, 각 성분들 또한 1축 방향의 힘이 주요한 요인이 된다. 따라서 힘 평형 방정식은 Eq. 2와 같다.

| (2) |

한편, 엔진 시험 시 연결되는 연료 공급 배관, 윤활유 공급 배관, 시동 공기 공급 배관 등 엔진 시동과 작동에 필요한 각종 서비스 배관에 의한 힘을 Fig. 6에 Fserv로 표현하였다. 이들 서비스 배관이 추력 계측에 미치는 영향을 보상하기 위해서 시험 전 추력 측정 장치에 내장된 교정장치를 이용하여 교정을 수행한다.

| (3) |

Eq. 3에서, 교정 시 추력 측정 장치 로드셀에서 계측되는 힘 MFcal과, 교정 시 추력 측정 장치에서 출력되는 값 FTMScal을 통해 추력 측정 장치의 교정 계수 CTMS를 구할 수 있다[7]. 추력 측정 장치 교정 시 주의할 점은 각종 서비스 배관의 하중 상태를 실제 엔진 시험 상태와 동일한 상태로 유지되는 상태에서 교정을 수행해야 한다는 것이다. 이후 실제 엔진 시험 시에는 아래 Eq. 4를 통해, 엔진 시험 시 추력 측정 장치 로드셀에서 계측되는 힘 MF에 교정 계수 CTMS를 곱하여 FTMS를 구할 수 있다.

| (4) |

Finternal은 내부 유동에 의한 힘으로 다음과 같이 계산된다.

| (5) |

Fexternal은 외부 유동에 의한 힘으로 다음과 같이 계산된다.

| (6) |

Eq. 6에서 Aeff는 래버린스 씰 부분의 공기 흡입 덕트 유효 면적이고, 계산 방법은 아래(Eq. 10)에 제시되어 있다.

FLabyrinth Seal은 래버린스 씰에 걸리는 힘으로 다음과 같이 계산된다.

| (7) |

FVentilation은 시험부 냉각 공기 등에 의한 힘으로 무시할 수 있을 정도로 작은 값이다.

| (8) |

총추력식 Eq. 1에 Eq. 8을 적용하면 아래 Eq. 9의 결과가 나온다.

| (9) |

Eq. 9에서 알 수 있듯이 총추력은 추력 측정 장치에서 출력되는 힘 FTMS, 공기 유량과 속도의 곱으로 계산되는 힘 FM(momentum force), 압력과 면적의 곱으로 계산되는 힘 FP(pressure force)의 합으로 도출할 수 있게 된다. 이 3힘은 모두 1축 방향이므로 FG는 1축 총추력이 된다. Eq. 9에서 Pa, , Va는 공기 흡입 덕트에 설치한 레이크에서 측정하거나 측정된 압력, 온도 등으로부터 계산 가능하며, Pcell은 시험부의 압력 측정값을 사용할 수 있다. 래버린스 씰 부분의 공기 흡입 덕트 유효 면적인 Aeff를 도출하면 FP를 계산할 수 있으로 총 추력을 구할 수 있게 된다.

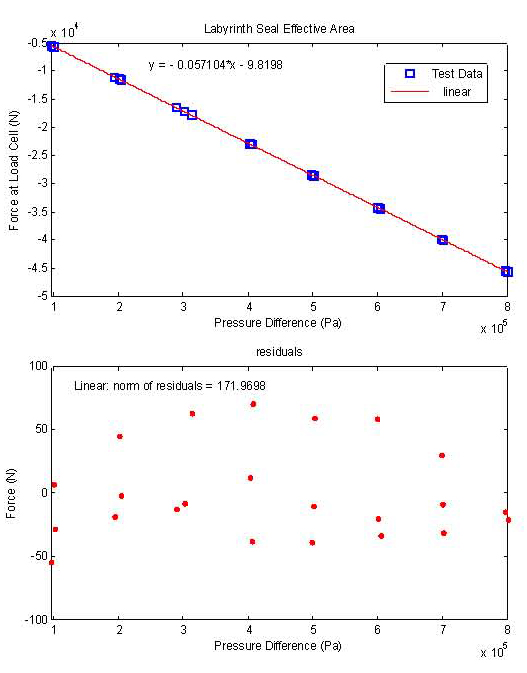

공기 흡입 덕트 유효 면적인 Aeff을 구하는 방법은 다음과 같다. Fig. 6에서 래버린스 씰 후단의 공기 흡입 덕트에 블라인드 덕트를 설치하고, 정체실 쪽에서 압력을 가하여 래버린스 씰의 간극을 통해서만 공기가 빠져나가도록 한다. 이 경우 Aeff는 추력 측정 장치에 측정되는 힘을 정체실 압력 Pst와 시험부 압력 Pcell의 차이로 나누어서 계산 가능하다(Eq. 10).

| (10) |

정체실 압력을 다양하게 변경하여 시험을 수행하였고, 이 때 측정되는 힘과 압력 차이간의 곡선 맞춤(curve fitting)을 통해 Aeff를 도출하였다(Fig. 7). 도출한 Aeff를 Eq. 9에 대입하면 총추력을 계산할 수 있다.

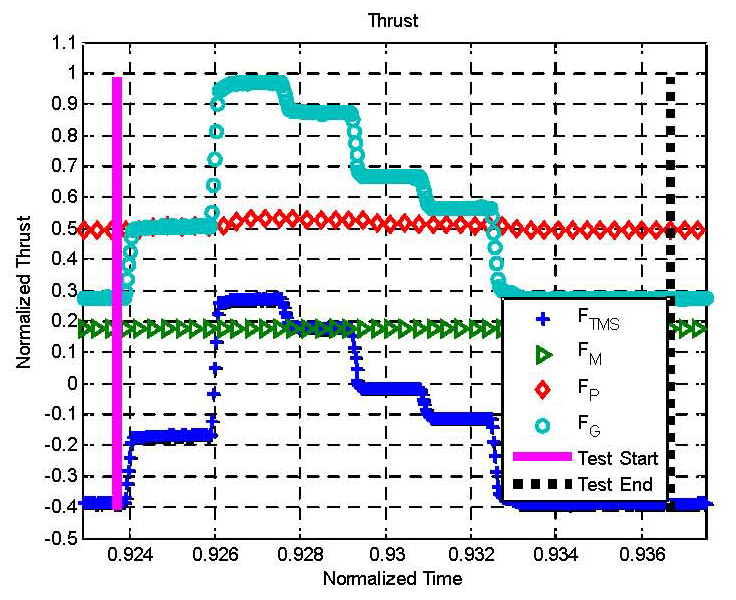

엔진 시험 후 계산한 추력 그래프는 Fig. 8과 같다. 추력은 최대값으로 정규화하였고, 각각의 측정 결과를 통해 FTMS, FM, FP를 구했으며, 이들의 합계인 총추력 FG를 구할 수 있다.

2.3 다분력 추력 측정

이전 장에서 제시한 1축 총추력은 엔진 추력이 엔진 중심축과 이상적으로 일치되는 상태에서 구한 값이다. 엔진 중심축과 추력이 실제 불일치되므로 추력은 3개의 성분인 주추력, 피치, 요로 나타나며 본 절에서는 이에 대한 측정 방법을 설명하겠다. 다분력 추력은 엔진의 축방향 주추력 외에 피치, 요를 측정할 수 있는 것으로 다분력 추력 장치로 측정할 수 있으며, 이 장치의 제작 및 설치에 관한 내용은 참고문헌 [8], [9]에 상세히 소개되어 있다.

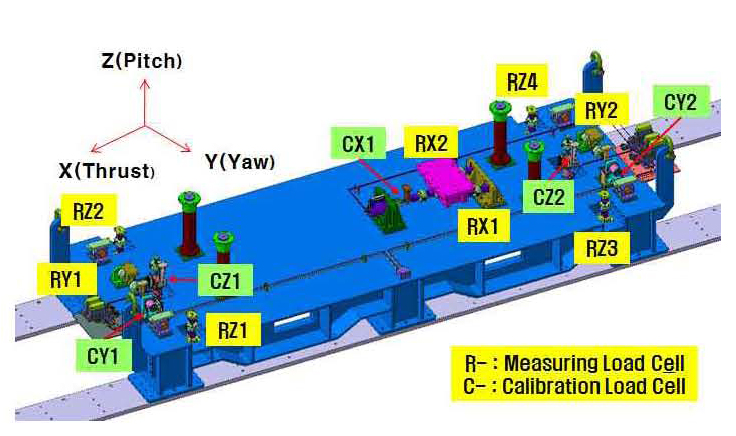

다분력 추력 측정 장치의 로드셀 배치는 Fig. 9와 같다. 다분력 추력 측정 장치의 로드셀에서 측정된 값을 L이라고 하고, 교정계수를 C, 실제 힘을 F라고 하면 아래 Eq. 11이 성립한다.

| (11) |

측정값 L은 5x1 행렬인데, 각 성분은 Fig. 9의 로드셀 측정값을 다음과 같이 계산해서 구한다.

| (12) |

교정계수 C는 5x5 행렬이고 계산방법은 참고문헌 [8]에 나와있다. 결과값인 F는 5x1 행렬이 되며 각 성분을 통해 추력, 피치, 요를 계산할 수 있다(Eq. 13).

| (13) |

그러나 다분력 추력 측정 장치를 실제로 제작한 결과 Table 1의 오차 규격값에 비해 Table 2의 결과와 같이 오차가 크게 나왔다.

참고문헌 [9]에 다분력 추력 측정 장치를 보강하여 오차를 줄이는 방안이 제시되어 있다. 오차의 주요 원인은 제작 및 설치 공차, 로드셀 자체 오차, 온도 영향, 히스테리시스 등이다. 각 원인별 분석은 다음과 같다.

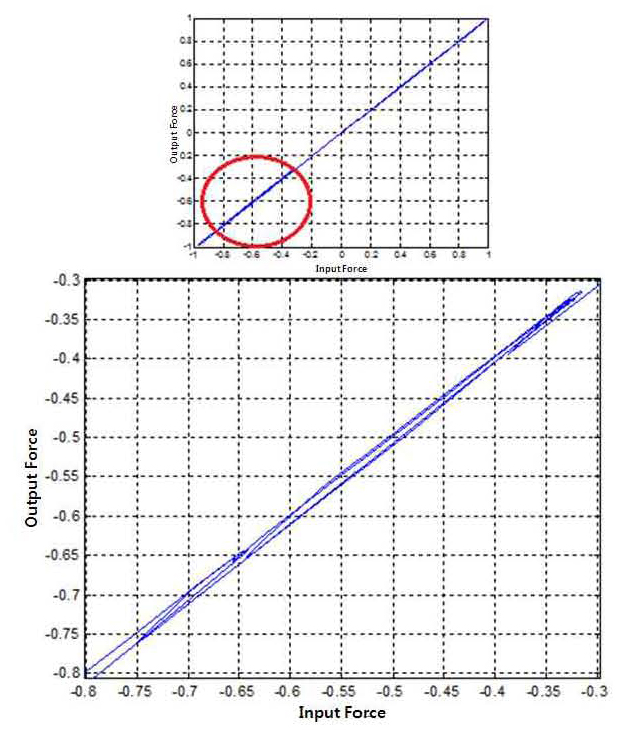

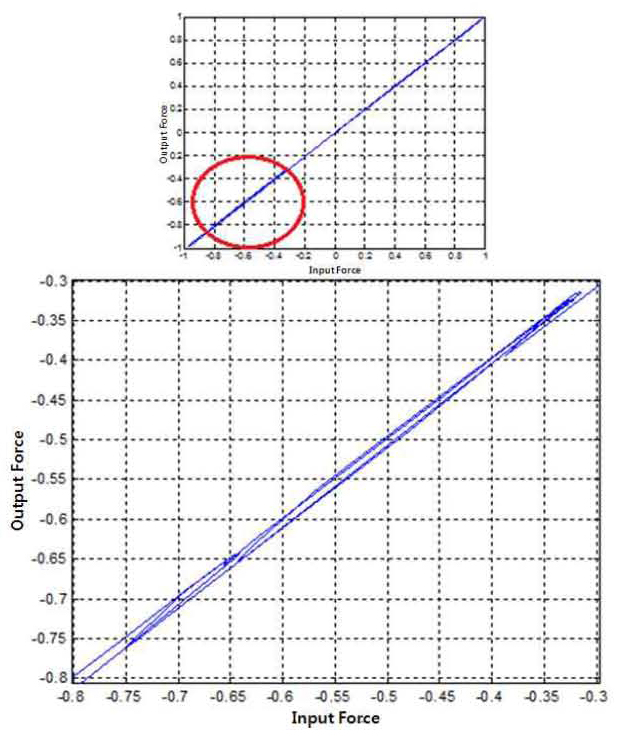

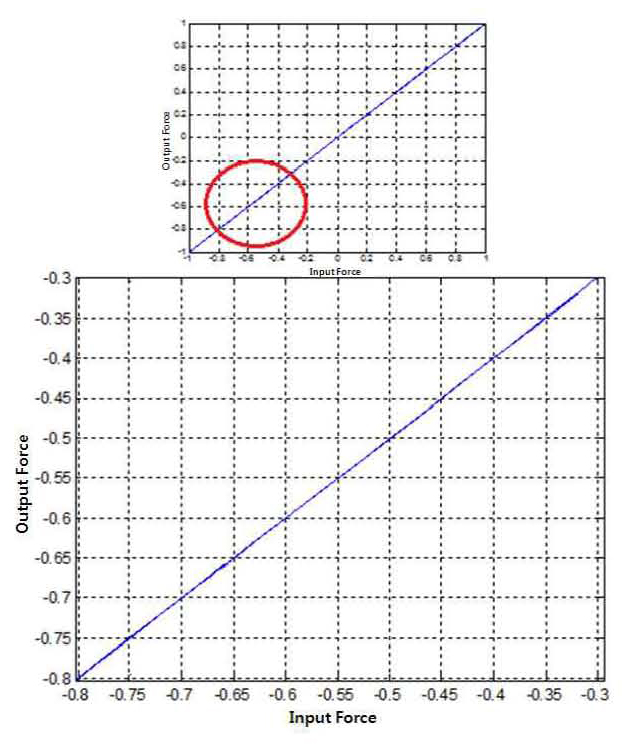

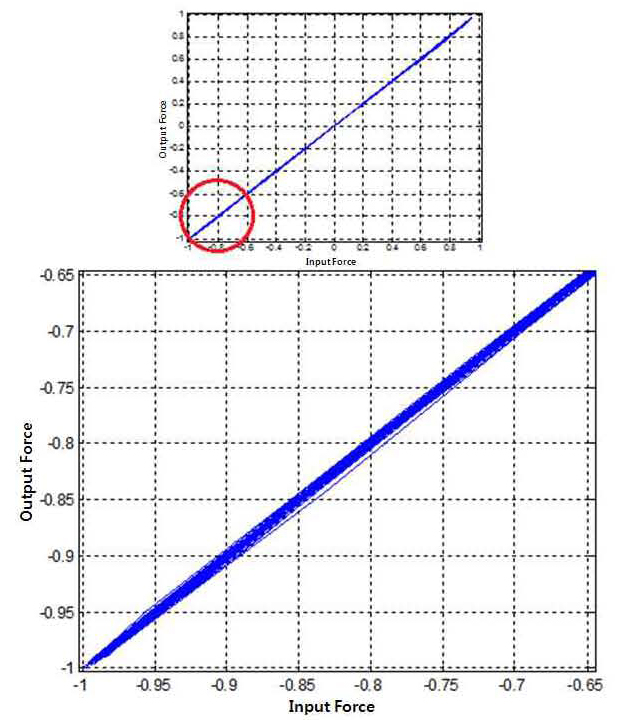

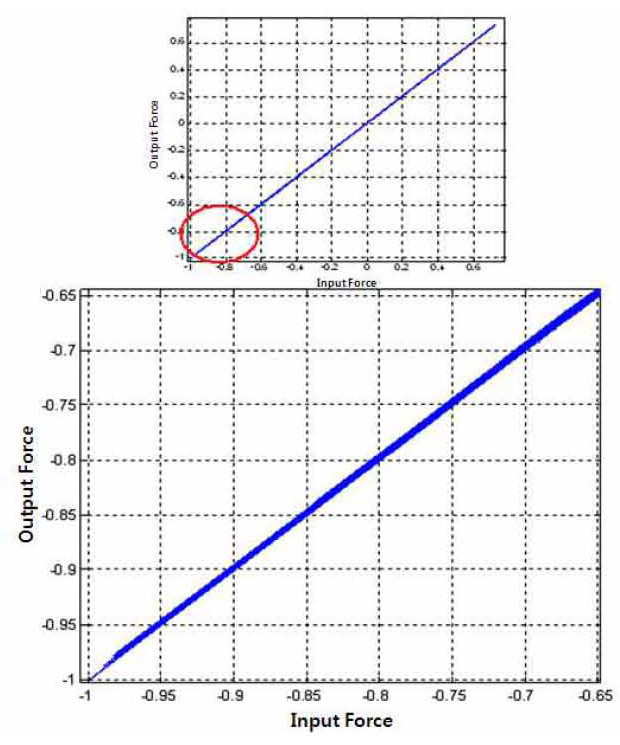

첫째, 제작과 설치 공차가 부적절하고 자체 변형이 크면 시험대는 하중을 받을 때마다 형상이 미세하게 변하면서 재현성이 나빠진다. 그러나 확인 결과 제작과 설치 공차는 요구조건을 충분히 만족한 것으로 판단되었다. 둘째, 로드셀 자체 오차는 선정 시 요구조건을 만족했기 때문에 문제가 되지 않는다. 셋째, 본 다분력 추력 측정 장치는 밀폐된 시험부 내에서 강제 공랭을 하고 있기 때문에 라이브 베드와 고정 베드의 온도 차이의 영향은 무시할 수 있는 것으로 판단된다. 마지막으로 히스테리시스의 영향이다. 히스테리시스는 하중이 증가할 때와 감소할 때의 하중지지 구조 요소의 변형 거동이 다르게 나타나는 현상으로, Fig. 10이 이를 잘 나타내고 있으며, 본 시험대 오차의 주요 원인으로 추정된다.

추력 시험대에서 이런 히스테리시스 현상이 크게 나타날 수 있는 요소는 볼트 또는 나사부 체결 요소뿐이다. 따라서 다분력 추력 장치를 보강하는 작업을 Table 3과 같이 수행하였고, 그 결과 오차가 Table 4와 같이 감소하여 규격을 만족할 수 있었다.

다분력 추력 장치 보강 전후 추력, 피치의 그래프는 Fig. 11 ~ Fig. 14와 같다. 보강 후 추력, 피치의 히스테리시스 영향이 작아져 요구조건을 만족함을 확인할 수 있다.

2.4 다분력 추력 분석

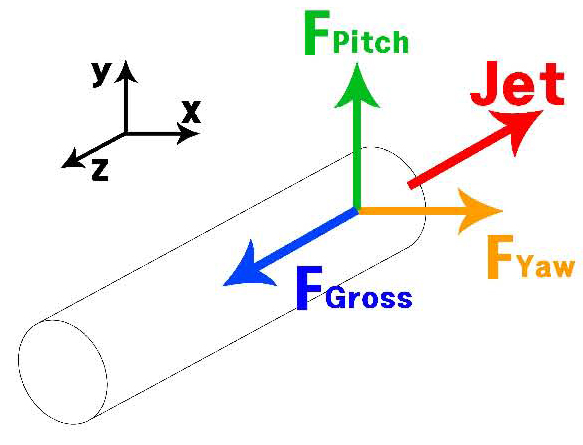

측정된 다분력 추력을 통한 측추력(요, 피치)을 구하기 위해 좌표축을 Fig. 15와 같이 설정하였다.

배기 가스가 빠져나가는 방향과 반대로 총추력(FGross)이 발생하고, 이를 z축으로 설정하였을 때 x축 힘을 요(FYaw), y축 힘을 피치(FPitch)로 정의할 수 있다. 이 때 총추력 FGross는 2.2절에서 계산한 1축 총추력인 FG와 동일하다.

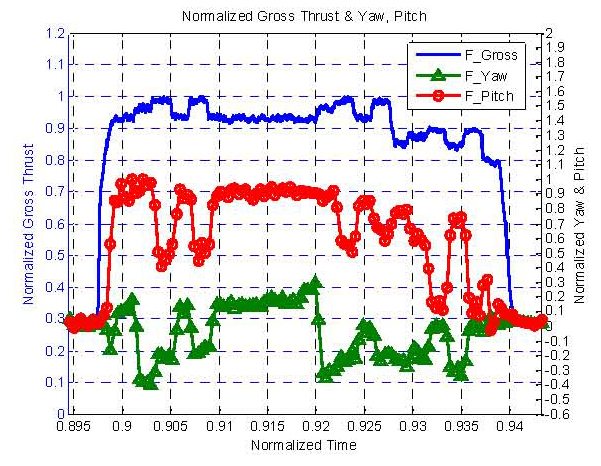

시험 중 발생한 총추력 요, 피치는 Fig. 16과 같았다.

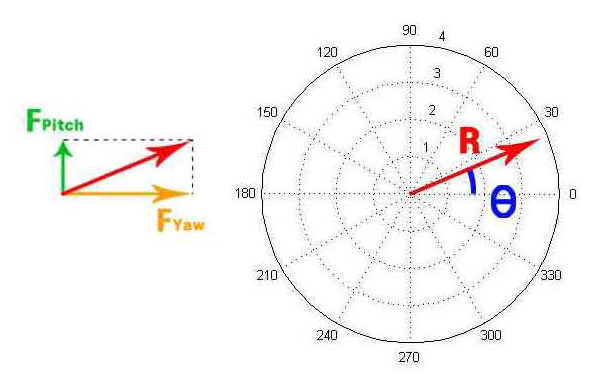

만약 엔진의 정면에서 후방을 향해 바라본다면 Fig. 17처럼 측추력 요와 피치를 (x,y) 좌표계에서 (R,θ) 좌표계로 변환할 수 있다.

이 때 R, θ는 다음과 같이 계산 가능하다.

| (14) |

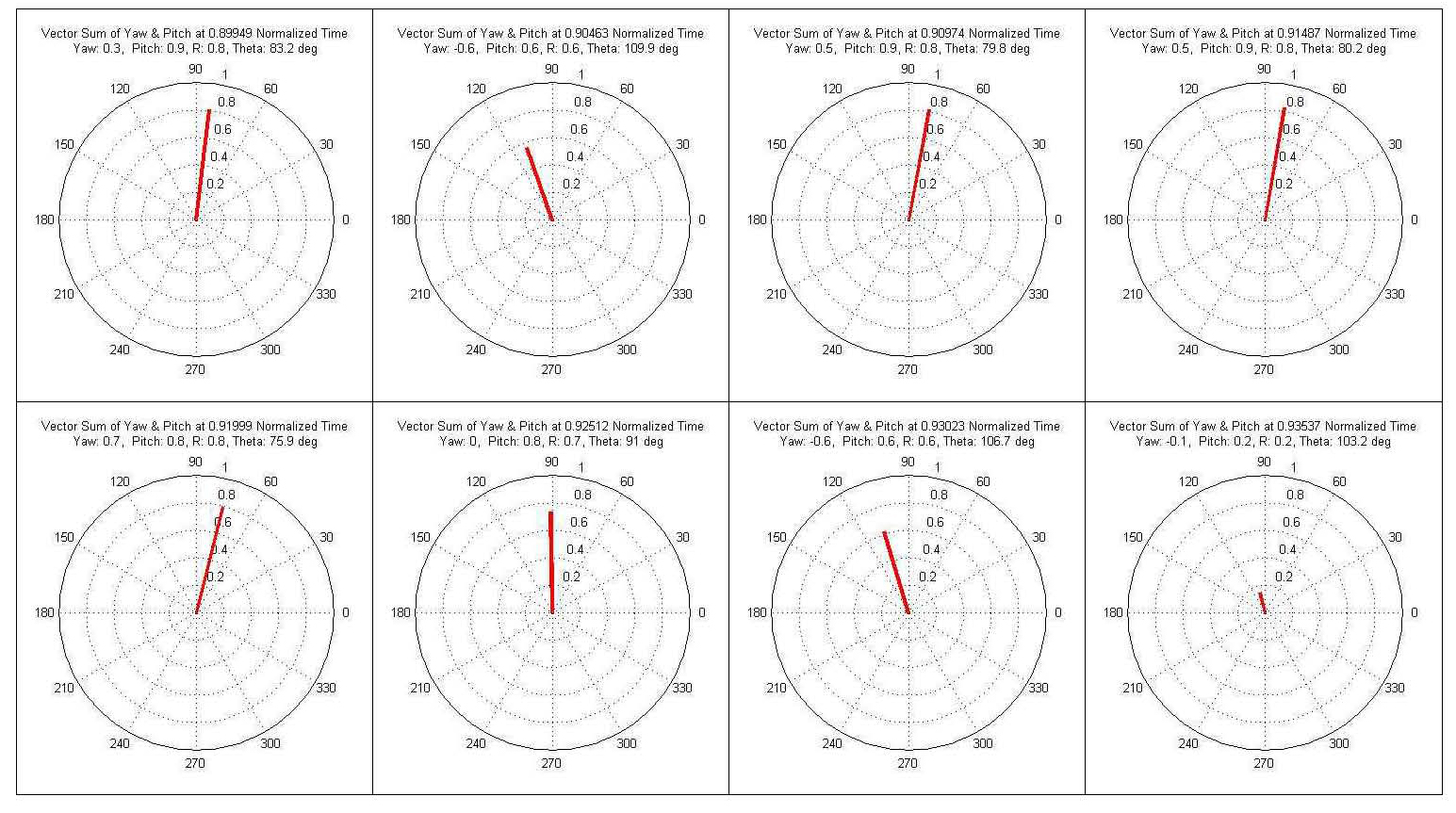

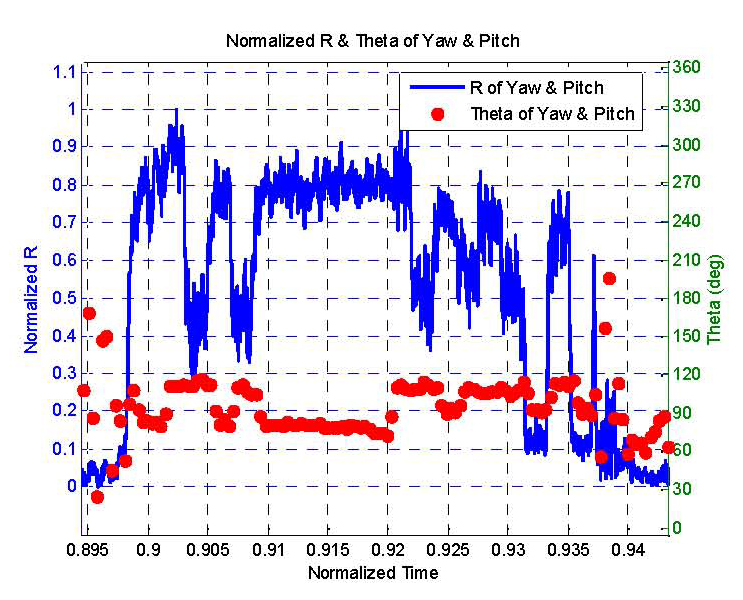

θ는 1사분면부터 0°에서 시작하여 4사분면에서 360°로 끝나게 된다. 시험 중 요와 피치를 시간에 따라 (R,θ) 좌표계 표시한 그래프는 Fig. 18과 같다. 시험이 진행됨에 따라 측추력의 크기와 방향이 변함을 확인할 수 있고, 이는 Fig. 19에서도 확인 가능하였다. 이러한 측추력의 크기와 방향을 고려하여 비행체의 궤적 제어 시스템을 설계할 수 있다.

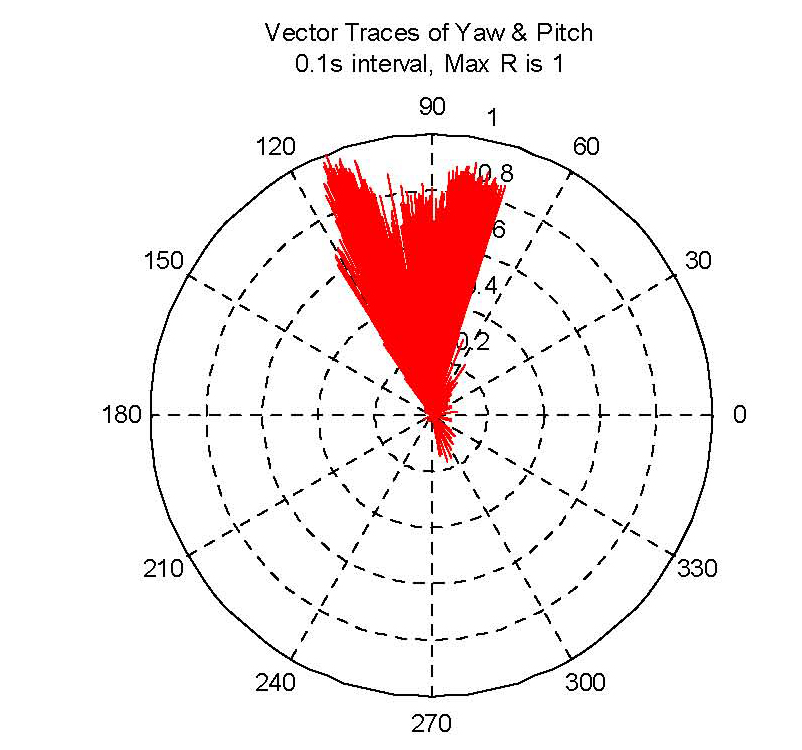

시험 중 발생한 측추력을 Fig. 20과 같이 하나의 그래프에 합쳐서 표현할 수 있는데, 그 결과 본 시험은 측추력이 대체로 위 방향으로 작용하였으므로, 화염은 아래 방향으로 향하였음을 확인할 수 있다.

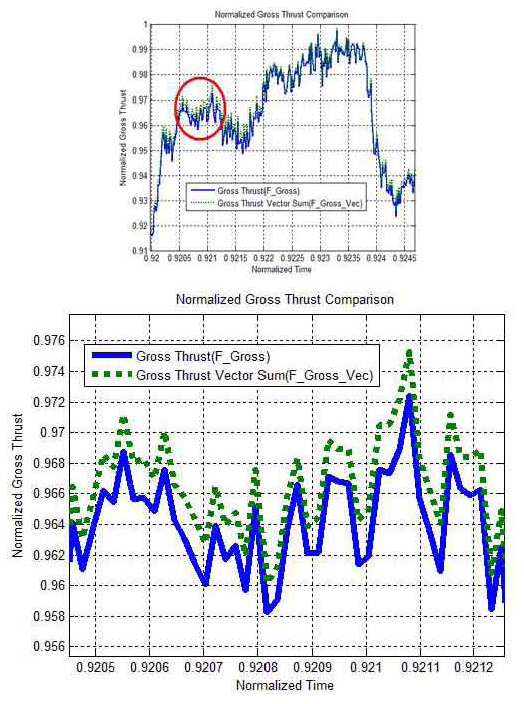

측추력 분석을 통해 기존에 구했던 엔진의 축방향 1축 총추력에 측추력을 고려하여 벡터합 총추력을 계산할 수 있다. 벡터합 총추력은 측추력이 모두 축 방향으로 작용했을 때의 실제 총추력을 뜻하는 것이므로 엔진의 성능을 보다 정확하게 평가할 수 이다.

벡터합 총추력(FG_Vector)은 Eq. 9로 계산한 1축 총추력(FG)에 요와 피치를 고려하여 아래와 같이 계산한다.

| (15) |

벡터합 총추력을 단순히 로 계산하면 1축 총추력이 음(-)인 경우를 고려할 수 없기 때문에, 1축 총추력이 요와 피치에 의해 커진 양()을 계산하여 이를 1축 총추력에 더하였다. 이렇게 할 경우 기존 1축 총추력의 부호를 따라감과 동시에, 요와 피치에 의해 커진 양만큼 증가된 벡터합 총추력을 계산할 수 있다.

1축 총추력과 벡터합 총추력을 Fig. 21에 나타내었다. 요와 피치에 의해 증가된 벡터합 총추력을 확인할 수 있다.

3. 결론

공기 흡입 엔진의 총추력 및 측추력 분석을 하기 위한 과정은 다음과 같이 정리할 수 있다.

① 래버린스 씰 격리 – 시험체가 시험 설비와 역학적으로 격리가 될 수 있도록 래버린스 씰을 설계한다. 만약 고온 시험 등에서 접촉이 발생할 경우 래버린스 씰 위치 제어 장치 등으로 격리를 유지하여 정확한 추력을 측정한다.

② 1축 총추력 계산 – 공기 흡입 엔진에서 1축 총추력은 추력 측정 장치에서 측정된 추력값, 모멘텀에 의한 값, 압력에 의한 값을 더하여 구할 수 있고, 이를 위해 덕트의 유효면적을 확인하는 시험을 별도로 수행한다.

③ 다분력 추력 측정 – 축 방향 추력 뿐만 아니라, 요와 피치도 측정할 수 있는 다분력 추력 측정 장치를 설치하면 측추력을 측정할 수 있다. 다분력 추력 측정 장치는 히스테리시스가 없도록 강성을 높이는 것이 중요하다.

④ 측추력 분석 – 다분력 추력 측정 장치를 통해 측추력의 크기, 방향, 시간에 따른 변화 등을 확인할 수 있고, 이상적으로 이 엔진이 낼 수 있는 벡터합 총추력도 계산할 수 있다.

위의 과정을 통해 공기 흡입 엔진의 추력 및 측추력을 정밀하게 분석하여 총추력을 보다 정확하게 추정할 수 있어 향후 공기 흡입 엔진 개발에 본 논문이 유용하게 사용될 것으로 판단된다.

Nomenclature

| TMS : | Thrust Measurement System |

| MTMS : | Multi-component Thrust Measurement System |

| FG : | gross thrust (1 axis) |

| FTMS : | output force of TMS |

| FServ : | service line force |

| CTMS : | calibration coefficient of TMS |

| MF : | measurement value of TMS load cell |

| FM : | momentum force |

| FP : | pressure force |

| FG_Vector : | gross thrust vector sum |

| Aj : | jet area |

| Aa : | air intake duct area |

| Aeff : | effective area of air intake duct |

| : | jet mass flow rate |

| : | air mass flow rate |

| Pj : | jet static pressure |

| Pa : | air static pressure |

| Pcell : | test cell static pressure |

| Pst : | settling chamber static pressure |

| Vj : | jet velocity |

| Vj : | air velocity |

Acknowledgments

이 논문은 한국추진공학회 2017년도 춘계학술대회(2017. 5. 31-6. 2, 라마다프라자 제주호텔) 발표논문을 심사하여 수정 ․ 보완한 것임.

References

- Joubert, L., “Mathematical Modeling of Leakage Flow Through Labyrinth Seals”, M.S. Dissertation, School of Mechanical and Materials Engineering, Potchefstroom University for Christian Higher Education, Potchefstroom, South Africa, (2013).

- Kim, J.W., Kim, S.H., and Lee, K.J., “Design of Labyrinth Seal for Air Flow Duct Connection”, KIMST Annual Conference Pro-ceedings, Jeju, Korea, p2286-2289, June), (2011.

- Ahn, D.C., Jung, C.H., Kim, J.W., and Lee, K.J., “Mechanical Isolation Technique for the Intake with Non-axisymmetric Temperature Distribution in the Thrust Stand“, KIMST Annual Autumn Conference Proceedings, Daejeon, Korea, p690-691, Nov.), (2015.

-

Jung, C.H., “Mechanical Isolation Method for an Air Intake Duct with Vertical Temperature Gradient”, Journal of the Korean Society of Propulsion Engineers, Vol. 20(No. 4), p87-93, (2016).

[https://doi.org/10.6108/KSPE.2016.20.4.087]

- Covert, E.E., James, C.R., Kimzey, W.F., Richey, G.K., and Rooney, E.C., Thrust and Drag: Its Prediction and Verification, Princeton Combustion Research Laboratories Inc., Monmouth Junction, N.J., U.S.A., (1985).

- Kim, J.W., Jin, S.W., and Lee, K.J., “Gross Thrust Calculation in an Air Intake Duct Containing a Labyrinth Seal”, KSPE Fall Conference Proceedings, Gyeongju, Korea, p113-118, Dec.), (2013.

- Runyan, R.B., Rynd, Jr., J.P., and Seely, J.F., “Thrust Stand Design principles”, 17th AIAA Aerospace Ground Testing Conference, Nashville, T.N., USA, AIAA-1992-3976, July), (1992.

- Lee, K.J., Jung, C.H., and Ahn, D.C., “Multi-component Thrust Measurement for Air-breathing Engine”, High Energy & Defense Material Conference Proceedings, Daejeon, Korea, p53-56, Nov.), (2014.

-

Lee, K.J., Jung, C.H., and Ahn, D.C., “The Effect of the Bolted Joint Stiffness on the Thrust Measurement Stand”, Journal of the Korean Society of Propulsion Engineers, Vol. 20(No. 5), p31-39, (2016).

[https://doi.org/10.6108/KSPE.2016.20.5.031]