고체 추진제와 점화기 간 간격에 따른 유동 특성

Copyright ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

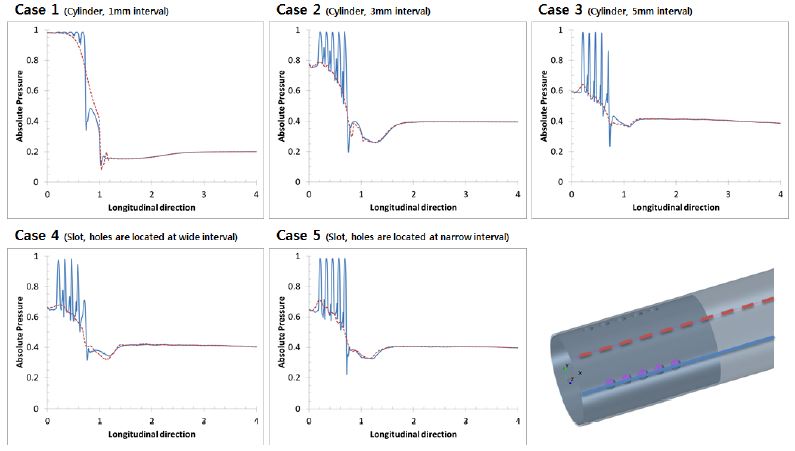

고체추진기관 내에 점화기와 추진제 그레인 간격에 따라 화염에 의해 발현되는 내부 유동 형태에 대해 전산유체해석(CFD)를 이용하여 살펴보았다. 실린더형과 슬롯형 추진제 그레인에 대해 실린더형은 간격 1 mm, 3 mm, 5 mm, 슬롯형은 점화기의 화염 분출구가 넓은 간격에 위치한 경우와 좁은 간격에 위치한 경우에 대해 수치 해석을 수행하였다. 실린더형은 간격이 좁을수록 점화기와 추진제 사이에 고압력이 형성되며, 점화기 말단 부근에서 압력 강하 또한 상대적으로 크게 나타났다. 실린더형은 간격에 영향을 받았으나, 슬롯형은 화염 분출구 위치에 관계없이 압력 형태가 유사하게 나타났으며, 실린더형 간격 5 mm와 유사한 결과를 보였다.

Abstract

Flow analysis using computational fluid dynamics was conducted to investigate the effect of the igniter flame caused by the gap between the igniter and the propellant grain in a solid rocket motor. Two propellant grain types were assumed; namely cylinder type (1 mm, 3 mm, and 5 mm gap) and the slot type. The slot type had two igniter hole locations. One was located at the small gap of the propellant grain, and the other one was located at the large gap. In the case of the cylinder type, the pressure in the igniter zone was higher with a thinner gap. Additionally, in the case of the cylinder type, the pressure difference between the igniter installed zone and the free volume was also higher as the gap became lower. The cylinder types were affected by the gap distance, but the slot types were not. Moreover, the results of the slot types were similar to the 5-mm gap case of the cylinder type.

Keywords:

Igniter, Solid Rocket Motor, Gap, Propellant Grain Type, CFD키워드:

점화기, 고체추진기관, 간격, 추진제 그레인 형상, 전산유체해석1. 서 론

고체 추진 기관에서 점화 과정은 점화기 내점화 화약의 착화를 통해 유발된 화염이 추진제 그레인 내부 공간으로 분출되어 추진제 그레인 표면에 열량이 공급되고, 이로 인해 추진제의 화학반응이 유도되면서 진행된다[1,2]. 따라서 적절한 점화기의 적용 유무에 따라 필요 시간에 점화가 일어나기도, 혹은 점화 지연이나 점화 실패가 발생하기도 한다[2].

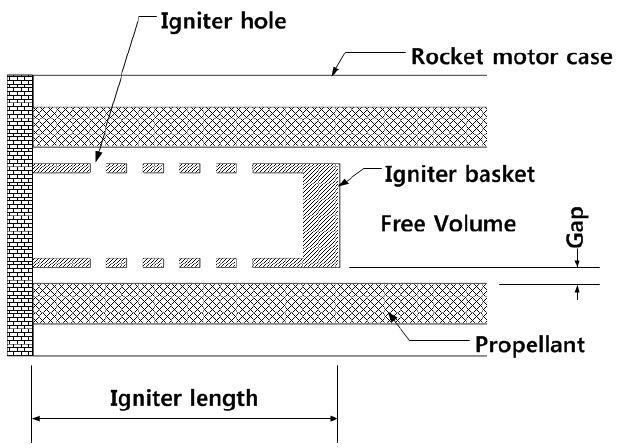

일반적으로 고체 추진기관에 적용되는 점화기는 Fig. 1과 같이 추진제 발화를 위한 장약과 화염 온도와 압력에 견디는 점화기 구조체 등으로 구성된다. 추진기관 내부에 이러한 구성품을 제외한 나머지 부분, 화염 유동이 생성되는 공간을 자유 체적이라 한다.

실제 점화과정은 점화 화약의 연소로 형성된 압력과 추진제 그레인 내부 공간의 형상에 따라 발달되는 화염의 유동 형태에 크게 영향을 받을 수 있기 때문에, 점화기의 열량이 추진제 표면에 적정하게 전파되도록 점화기를 설계하는 것이 요구된다. 고체추진기관 내 점화과정은 실험을 통해 직접적으로 가시화하거나 화염 및 유동 특성을 측정하는 것이 어렵기 때문에, 적절한 점화기의 설계를 위해 고체추진제의 점화 메커니즘을 규명하거나 혹은 적용하고자 하는 형상에 대한 점화 과정을 수치해석을 통해 고찰하는 연구가 활발히 수행되고 있다.

국내에서는 2차원 축대칭 모델을 사용하여 고체 로켓모터의 점화현상을 연구하였고, 복사 효과를 추가 고려하여 점화 및 연소과정 중 로켓모터 내의 유동과 압력 발달을 예측하였다[1,3,4]. 2차원 수치 해석 모델을 구축하여 점화천이 현상을 예측한 바 있다[5]. 추진제 연소로 인해 추진제 그레인의 형상 변화를 고려한 2차원 축대칭 연소모델을 구축하고, 점성 유동과 비점성 유동의 차이를 살펴보았다[6,7]. 열복사 모델이 포함된 2차원 축대칭 모델을 구축하였으며, 화학적 노화(aging) 모델과 연계하여 Nike-Hercules 모터에 대해 점화 천이를 해석하였다[8]. 열 점화 이론을 토대로 점화 지연시간을 예측하여 시험과 비교하였다[9]. 해외에서는 대형 추진기관의 점화 천이 현상을 상대적으로 빠르게 해석할 수 있는 준 1차원 코드를 구축하고 시험 결과와 비교하였다[2]. 이외에도 국내외에 수치해석을 통한 연구가 활발히 수행되고 있다.

기존에 수행된 대부분의 수치해석 연구는 점화 후, 추진제 연소에 집중 되어 있으며 점화기 화염 자체에 대한 거동이 추진제 표면에 미치는 영향을 연구한 사례는 찾기 어렵다. 특히 수행된 연구가 2차원 축대칭 형상에 대한 것으로, 실린더형 추진제 그레인 형상에 대한 점화 과정만을 모사하였다. 하지만, 실제 적용되는 대부분의 추진제 그레인은 슬롯 등 3차원 형상이 적용되고 있다. 따라서 점화 과정을 잘 이해하기 위해서는 3차원 형상에 대한 화염의 의한 유동 발달 과정 등을 모사하는 것이 필요하다. 이러한 3차원 점화 화염의 관찰은 특히 소형 추진기관 및 점화기 개발 시 더욱 고려되어야 한다.

일반적인 고체 추진기관에 적용되는 점화기는 장약량에 따라 특정 크기 이상의 형상을 갖게 된다. 추진제 그레인이 소형일수록 점화기와 추진제 그레인이 인접하게 되고, 화염에 대해 유동 공간이 협소하여 점화 초기 화염의 원활한 흐름이 방해될 수 있다. 하지만 점화기와 추진제 그레인 사이 간격이 화염 유동에 미치는 영향을 연구한 사례가 아직 존재하지 않으며, 또한 그러한 간격이 점화 과정에 미치는 영향이 보고된 바 없다.

본 연구에서는 점화기와 추진제 그레인 사이 간격에 따라, 점화기에서 발생한 화염이 자유 체적 내에서 유동을 형성하는 과정을 전산해석을 통해 살펴보고 추진제 표면에 미치는 영향을 예측하고자 하였다. 실린더형과 슬롯형에 대해 3차원 해석을 통해 유동형성 과정의 차이점을 비교 분석하였다. 해석 에 적용된 점화기 모델은 Fig. 1에 제시된 바와 같이 점화기 분출구가 추진제 표면 방향으로 수직으로 향해있는 형상을 갖는다. 본 연구에서는 점화 초기 화염에 의한 영향만을 살펴보고자 하였으므로, 점화 화염으로 인해 추진제에서 발생하는 연소는 고려하지 않았다. 이를 통해 점화기와 추진제 그레인의 형상에 따라 달라지는 점화 초기 화염의 유동 발달 과정을 관찰하고 점화에 미치는 영향을 분석하였다.

2. 해석 모델

2.1 형상 모델링

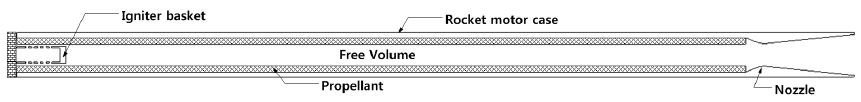

본 연구에서 사용한 고체추진기관의 구조를 Fig. 2에 간략하게 나타내었다. 고체추진기관은 케이스와 추진제 그레인, 점화기, 노즐 등으로 구성되어 있다. 적용된 점화기 형상은 Fig. 1과 같다. 유동에 대한 수치해석을 위해서 Fig. 3과 같이 자유체적에 대해 형상 모델링을 하였다. 해석 도메인의 총 길이는 약 1 m, 추진제 그레인의 내부 직경은 25.3 mm, 노즐 목의 직경은 26.5 mm로 설정하였다.

추진제 그레인과 점화기 사이의 간격을 변화시키기 위해 추진제 그레인의 내부 코어의 직경은 일정하게 유지하고 적용되는 점화기의 외경을 변경하였다. 점화기에서 발생한 동일 유량에 대해 추진기관 내 형성되는 최대 압력 조건을 동일하게 유지하여 유동의 형성과정을 비교하고자 한다. 점화기 길이를 변경하여 각 해석 조건마다 점화기가 차지하는 부피를 일정하게 유지하였다.

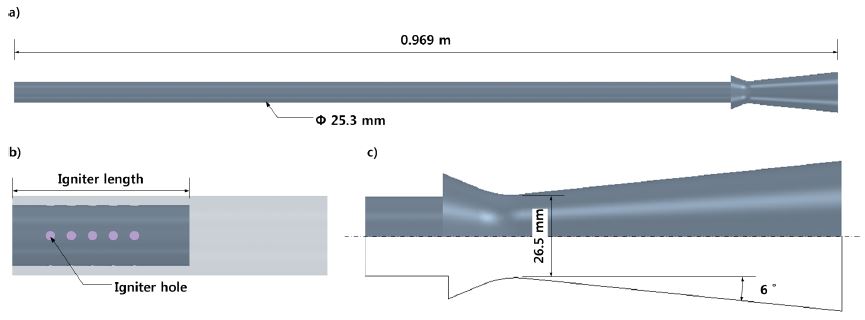

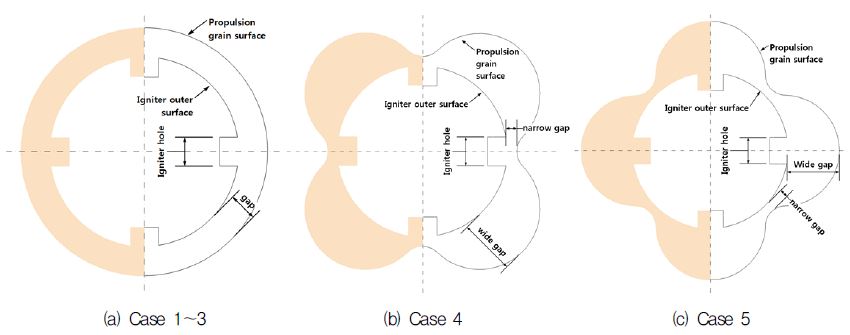

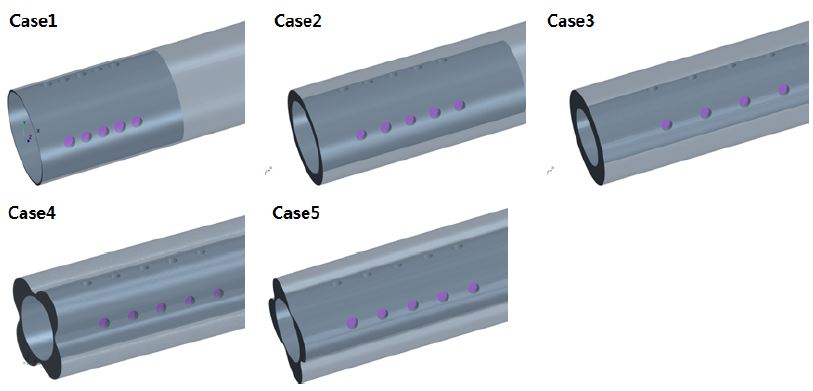

기본적으로 점화기의 화염 분출구는 길이 방향으로 5개, 원주 방향으로 90도 간격으로 4줄이며, 각 분출구의 직경은 3 mm이다. 점화기의 길이방향으로 화염 분출구의 간격은 점화기와 추진제 그레인 사이 간격이 1 mm일 때 4.6 mm이다. Fig. 4는 점화기 분출구에서의 단면 형상으로 shade 된 부분은 자유 체적(해석 도메인)이다. a)는 추진제 그레인 형상이 실린더형인(Case 1-3) 경우이며, 점화기와 추진제 그레인 사이 간격(gap)은 각각 1 mm(Case1), 3 mm(Case2), 5 mm(Case3) 이다. b), c)은 4개의 슬롯을 갖는 추진제 그레인에 대해 화염 분출구 홀의 위치가 넓은 간격에 위치할 경우(Case 4)와 좁은 간격에 위치할 경우(Case 5)를 나타낸 단면 형상이다. 4개의 슬롯을 갖는 추진제 그레인에 대해 추진제 그레인과 점화기 외경 간의 간격은 각각 약 1 mm, 5 mm 이다. 이를 바탕으로 Fig. 5에 해석 도메인에 대한 3차원 형상을 나타내었고, Table 1에 해석에 적용된 5개 Case에 대한 형상 정보를 요약하였다.

2.2 해석 기법

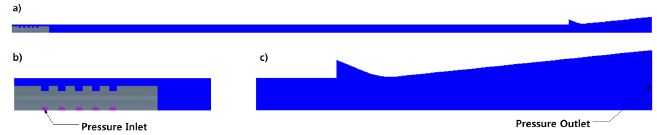

해석 단순화를 위해 점화기 내부는 해석 영역에서 제외하였으며, 점화기의 화염 분출구에서 점화기의 화염이 자유체적 내로 유입된다고 가정하였다. 수치해석을 위한 도메인은 Fig. 6과 같이 구성하였다. 1/4 모델을 사용하였으며 반복 경계 조건(Periodic condition)을 적용하였다. 화염분출구에는 압력 입구 조건을 사용하였고, 노즐 출구는 압력 출구 경계 조건을 사용하였다. 점화기 표면 및 추진제의 표면, 노즐 표면은 벽면 조건으로 no-slip 조건을 적용하였으며 짧은 해석 시간을 고려하여 단열 조건을 적용하였다.

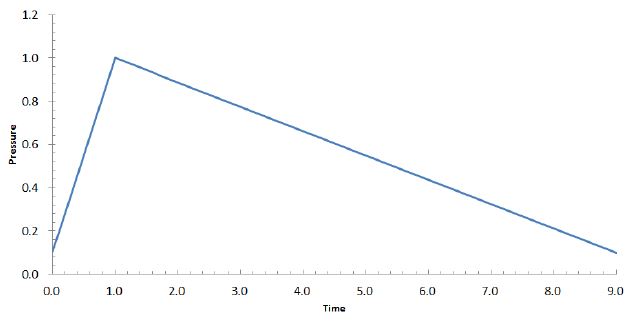

점화 후 점화기 내 화약의 연소에 의해 생성되는 압력 및 시간은 참고 문헌 14를 바탕으로 단순화하여 최대 압력과 시점은 140 psi와 3.5 ms, 점화 화약의 연소 지속시간은 31.5 ms로 가정하였다. 설정한 압력 조건은 무차원화하여 Fig. 7에 나타내었다. 이와 같이 설정한 압력은 점화기 구조체의 화염 분출구에 동일하게 작용하는 것으로 가정하였다. 화염 분출구의 온도는 점화제로 흔히 사용되는 BKNO3의 화염 온도와 유사한 2500 K를 가정하였다. 이 연구는 점화기의 화염 거동을 관찰하기 위한 초기 연구로써 해석 시간을 절약하기 위해 화염을 일반 공기로 가정하였다. 그 외 추진기관 내 자유 체적에 대한 압력과 온도는 대기조건으로 14.7 psi와 300 K를 적용하였다.

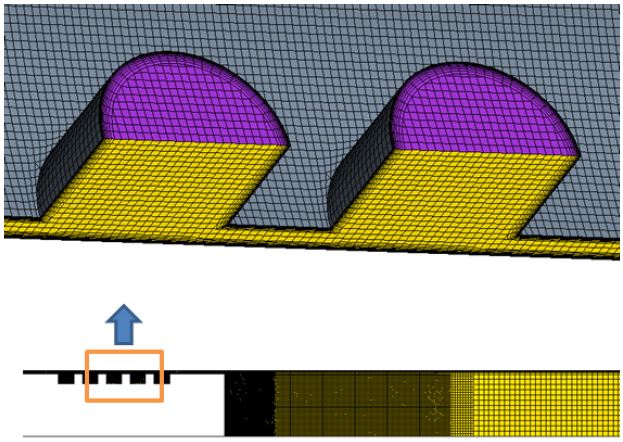

해석 영역에 대해 Trimmed Cell Mesh를 적용하였다. Trimmed Cell Mesh는 Cartesian계 비정렬격자의 일종으로 복잡한 형상에도 쉽게 격자를 구성할 수 있고, Tetra 격자기법에 비해 비교적 빠른 해석시간과 높은 정확도를 갖는 것으로 알려져 있다[10]. Fig. 8은 점화기 내 화염 분출구 주위 격자 구성예로 Case 1에 대한 격자를 보여준다. 모든 Case에 대해 벽면에서는 경계층 유동을 모사할 수 있도록 11개의 layer 격자를 적용하였다. 기본적으로 유동 해석 영역 중 점화기 주위 유로가 매우 협소한 영역에 대해서는 해석이 정상적으로 수행될 수 있도록 보다 조밀한 격자를 구성하였다. 벽면 근처 경계층을 제외한 점화기 주위 유동 영역에 대해 125~250 μm 크기의 격자를 점화기와 추진제 그레인 사이의 간격(gap)에 따라 구분하여 적용하였다. 그 외, 점화기 부분을 제외한 유동 영역에 대해서는 점진적으로 격자의 크기를 1 mm까지 증가시켜 적용하였다. 본 연구에서 각 해석 Case에 적용된 총 격자수는 실린더형은 200만개, 슬롯형은 350 만개 수준이다.

유동 해석에는 다양한 수치 해석 소프트웨어가 사용되고 있으며, 본 연구에서는 범용 유체해석 프로그램인 STAR-CCM+를 이용하였다. 해당 프로그램은 유한 체적법(FVM) 기반의 3차원 압축성 Navier Stokes 방정식을 이산화하여 해석하며, 다면체 형상의 격자계를 제공하여 3차원 형상의 격자생성과 유동 계산의 효율적인 수행이 가능하도록 한다. 본 연구에서는 Density based coupled solver 기반의 해석을 수행하였으며 공간차분 기법으로는 Roe‘s FDS scheme을 사용하고 난류모델은 Durbin Scale Limiter 기법의 k-w SST 모델을 적용하였다. 시간에 따른 유동 변화를 모사하기 위해 비정상상태 해석을 수행하였으며, 5×10-7 s time step을 적용하였다. 수행된 해석 결과는 공간 및 시간에 대해 2차 정확도를 갖는다.

3. 결 과

3.1 실린더형 추진제에 대한 유동 해석

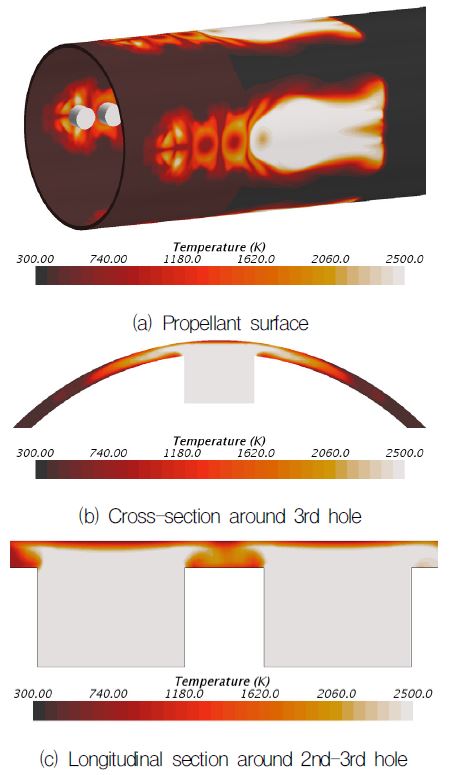

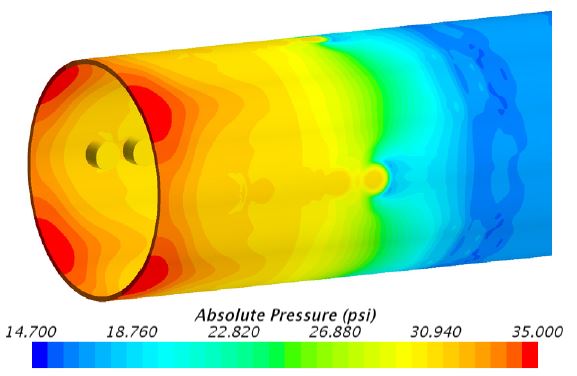

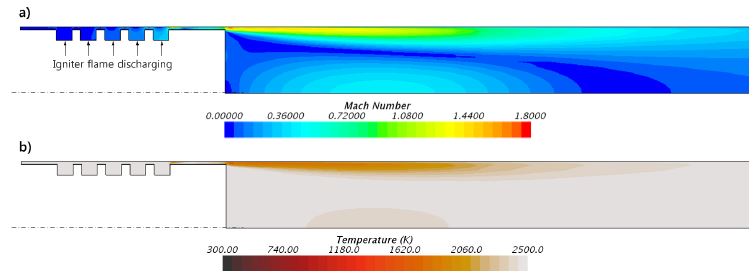

Fig. 9와 10은 Case 1(실린더형, 추진제 그레인과 점화기 외경 사이 간격 1 mm)형상에 대해 점화 시작 후 0.2 ms에 해당하는 해석 결과로, Fig. 9는 점화기의 화염 분출구 주위 온도 분포를 Fig. 10은 추진제 표면의 압력 분포를 나타낸다. Fig. 9의 (a)는 추진제 내부 표면, (b)는 점화기 Head에서 노즐방향으로 위치한 세 번째 홀의 추진제 원주 방향의 단면, (c)는 두 번째와 세 번째 홀 사이의 추진제 길이 방향의 단면 결과를 나타낸다. 해석 결과 Fig. 9 (a)에 보이는 바와 같이, 점화기 구조체로부터 분출된 고온 가스는 추진제 내부 표면을 따라 추진제 원주 방향과 길이 방향 등 모든 방향으로 전파되면서 3차원 유동이 형성된다. 그러나, (b)와 (c)에 보이는 바와 같이, 추진제 내면을 따라 발생한 유동은 추진제 원주방향으로는 간섭 없이 형성되나, 길이 방향으로는 연속된 홀에서 분출된 서로 다른 방향의 유동에 의해 간섭이 발생하며 홀 사이에서 보다 큰 압력이 형성된다. 이는 Fig. 10의 추진제 표면 압력 분포에서 홀과 홀 사이의 압력띠를 통해 확인할 수 있다. 이러한 이유로 홀을 통해 분출되는 가스가 원주 방향으로 전파되는 것은 분출홀 위치보다는 홀과 홀 사이에서 빠른 것으로 나타난다. Fig. 10에서 보이는 바와 같이 추진제 표면에서의 압력은 점화기 부분에서의 높은 압력으로 인해 전체적으로는 추진기관의 길이방향 유동이 발생하며, 점화기 끝단 주위의 마지막 홀에서의 분출 가스는 추진제 내부 자유체적으로 급속하게 길이방향과 원주 방향으로 팽창된다. Fig. 11은 0.5 ms 에서의 추진제 표면의 온도 분포이다. 자유 체적으로 팽창하는 유동을 관찰할 수 있으며, 추진제 원주 방향과 길이 방향으로 발생하는 유동의 형태를 보여주는데, 길이 방향으로의 유동은 연속된 홀 사이의 유동 간섭으로 인해 분출홀이 있는 영역에서 느리게 되어 진행되는 것을 알 수 있다. Fig. 12는 점화기 내 압력이 최대 시점인 3.5 ms에서 길이 방향 단면에서 형성된 유동의 마하수와 온도 분포를 나타낸다. 점화기에서 분출된 가스는 점화기와 추진제 사이의 좁은 간격을 지나 추진제 내부 코어의 자유체적으로 흐르면서 유동이 발생한다. Fig. 12에 보이는 바와 같이 점화기 끝단에서 급격하게 팽창하면서 추진제 표면 가까이 초음속 유동이 발생한다. 초음속 유동은 화염의 온도가 다소 감소하는 영역을 발생시키고, 점화기 후방 영역에서는 큰 와류 유동이 생성되는 등 전형적인 후향계단유동(backward facing step flow)이 형성된다.

Fig. 13과 14는 Case 2(실린더형, 간격 3 mm)에 대한 해석 결과이다. Fig. 13에서 보는 바와 같이 추진제 그레인과 점화기 사이의 간격이 커진 경우 Case 1과는 다른 유동이 형성된다. 화염분출구에서 토출된 유동이 추진제 표면에 충돌 후, 추진제 표면으로 흐르게 되는데, 이웃한 분출구에서 토출하는 유동과 충돌하여 추진제 표면에서 점화기 표면 방향으로 유동 방향이 변경되면서 와류가 발생한다. 발생한 와류로 인해, Case 1의 경우와 비교하여, 추진제 표면이나 점화기 표면과 유동이 형성되는 영역의 온도차가 비교적 작다. 또한, Case 1의 경우, 추진제 표면에 비해 고온 가스가 흐르는 유동 중심이 온도가 높은 반면, 반면 Case 2의 경우 와류가 발생하면서 추진제 표면의 온도가 높게 되어 점화에 유리한 것으로 작용된다. 이러한 와류로 인해 Fig. 14의 결과와 같이 Case 1의 결과와 비교하여 추진제 표면에 낮은 압력이 고르게 분포되며, 추진제와 점화기의 구조적 측면에서 바람직한 것으로 판단된다.

Fig. 15와 16은 Case 3(실린더형, 간격 5 mm)에 대한 해석 결과로 Case 2와 유사한 유동이 형성된다. Case 2와 유사하게 분출된 가스는 추진제 표면을 따른 유동을 형성하고, 이웃 분출구에서 토출된 화염과 충돌하여 와류가 발생하는 것을 확인할 수 있다. Case 3의 경우, 추진제 표면에서의 고온 영역이 화염 분출구를 중심으로 Case 1과 2에 비해 보다 명확한 방사 형태로 나타나는데, 이는 점화기 길이가 길어지면서 화염분출구간 사이 간격이 커졌기 때문이며 전반적인 유동의 형성은 Case 2와 유사하다.

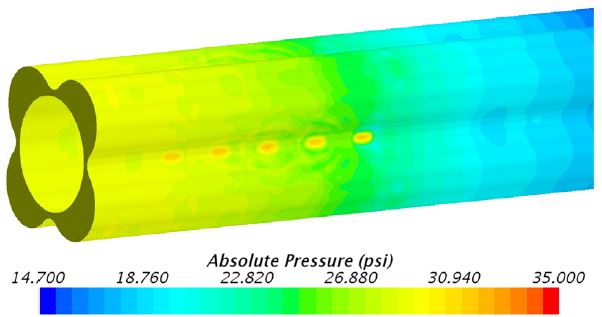

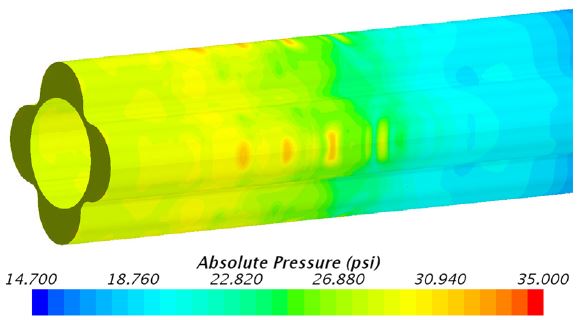

전체적으로 추진제 그레인과 점화기 사이의 간격이 커짐에 따라 점화기에서 분출되는 고온가스가 추진제 전체에 빠르게 확산되는 경향이 관찰된다. 이에 따라 Fig. 18에 보이는 바와 같이 Case 1과 2에 비해 추진제 표면에 전체적으로 낮은 압력 분포를 보이며, 점화기 분출홀에서 압력이 선명하게 표현된다.

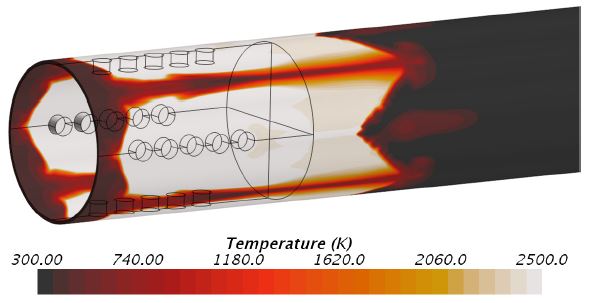

3.2 슬롯형 추진제에 대한 유동 해석

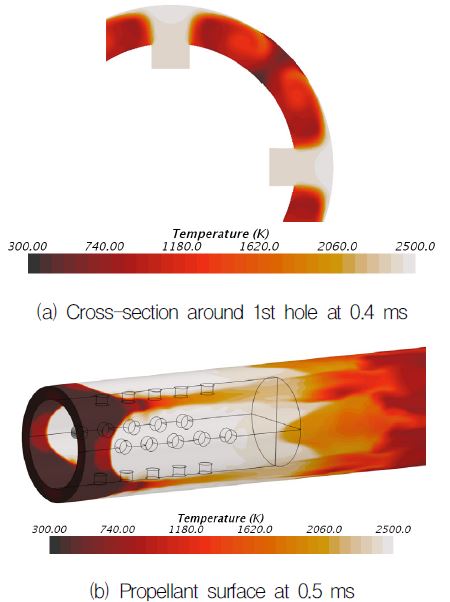

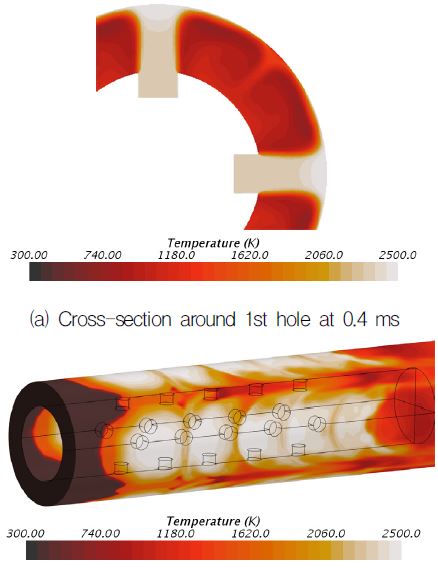

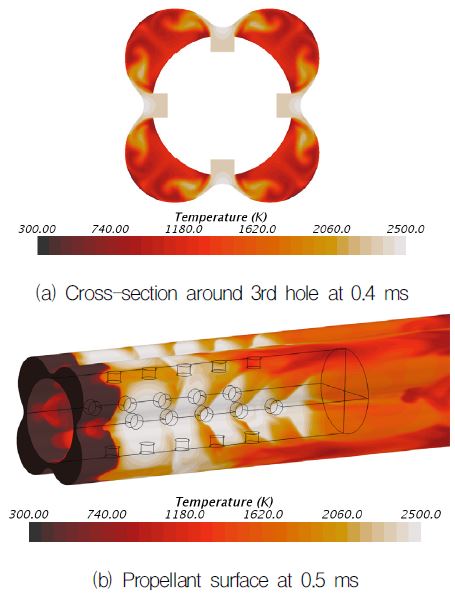

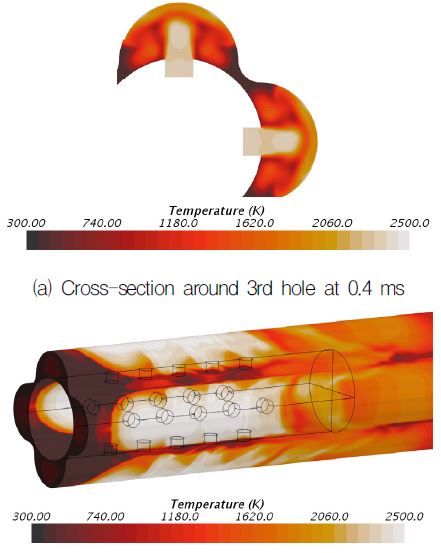

Fig. 17과 18은 Case 4(슬롯형, 간격 5 mm)에 대한 해석 결과이다. Case 2와 3에서는 분출구에서 나온 고온 가스에 의해 추진제 표면을 따라 유동이 형성된 후, 이웃한 분출구로부터 형성된 유동과 간섭되어 와류 유동이 발생하였으나, 슬롯형 추진제인 경우에는 슬롯 형상에 의해 분출된 화염이 추진제 표면에 충돌한 이후 슬롯 영역 내에 포집된다. 이 영향으로 주 유동이 추진제의 원주 방향으로 진행하기보다 추진제의 길이 방향으로 흐르려는 경향이 강해진다. 따라서 Fig. 17 (b)에 보이는 바와 같이, 점화기가 위치한 영역에서는 슬롯을 따라 길이 방향으로 유동이 형성된다. Fig. 18은 0.2 ms에서 추진제 표면의 압력을 나타낸 것으로, 점화기와 추진제 사이에 충분한 간격이 존재하여 압력 분포가 Case 3의 경우와 유사하게 나타난다.

Fig. 19와 20은 Case 5(슬롯형, 간격 1 mm)에 대한 해석 결과이다. 슬롯에 의해 길이방향으로 주 유동이 형성된 Case 4와는 다르게, 분출된 화염이 추진제 슬롯으로 유도됨에 따라 추진제 그레인의 원주 방향으로 주 유동이 형성된다. 이로 인해 Fig. 19 (b)와 같이 화염 전파가 길이 방향뿐 아니라 원주 방향으로 확산이 잘 일어나며, Case 4에 비해 추진제 전체 표면으로 유동이 보다 빠르게 형성된다. Fig. 20에서 0.2 ms에서의 추진제 표면의 압력으로 Case 4와 동일하게 나타났다.

3.3 추진제 표면에 대한 영향

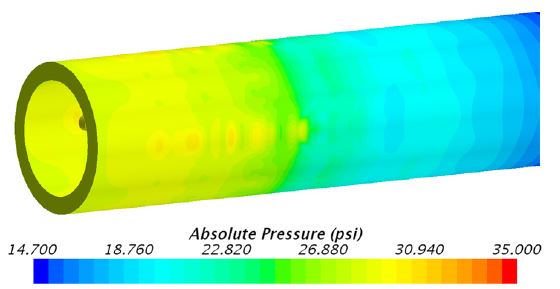

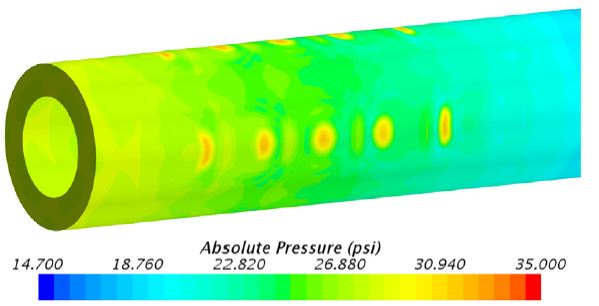

Fig. 21은 점화기의 압력이 최대인 3.5 ms일 때 추진기관의 길이 방향에 대한 추진제 표면 압력을 나타내었다. 가로축은 추진기관의 길이방향이며 점화기의 길이를 기준으로 무차원화하였고, 세로축은 추진제 표면 압력을 기준으로 무차원화하였다. 실선은 화염 분출구 상단에 위치한 추진제 표면이며, 점선은 분출구를 기준으로 추진기관의 원주 방향 45도에 위치한 추진제 표면이다. 모든 해석 Case에 대해 점화기 부근에서 고압이 형성되고 점화기 후방으로 갈수록 압력이 낮아지며, 점화기 이후에 큰 압력 편차가 발생한다. 최대 압력 대비 점화기가 하류의 자유체적 영역에서의 압력 차이는 Case 1의 경우가 0.8 수준으로 가장 컸으며, Case 2는 0.4, Case 3, 4, 5는 0.25 정도이다.

Case 1의 경우와 같이 추진제와 점화기 사이의 간격이 매우 협소하면, 점화기 주위에 형성된 유동이 원활하지 않아 점화기 주위 전 영역에 고압이 형성되고, 자유체적 영역에서는 큰 팽창으로 인한 초음속 유동이 형성되면서 압력이 크게 하강하게 된다. Case 2, 3에서 추진제와 점화기 사이의 간격이 점차 넓어지면 이와 같은 현상이 완화되며, 점화기 부근과 자유 체적 간 압력차이가 가장 적게 나타났다. 슬롯형 추진제인 Case 4, 5는 Case 2와 3과 유사한 수준의 압력으로 나타났다.

Case 2-5의 경우, 화염 분출구 상단에 위치한 추진제 표면의 압력(실선)과 분출구를 기준으로 추진기관의 원주 방향 45도에 위치한 추진제 표면에서의 압력(점선)에는 차이가 발생한다. 분출구에서 화염이 직접 추진제 표면에 충돌하여 추진제 표면에 정체압을 형성하기 때문에 분출구 상단의 압력이 가장 높게 형성된다. Case 1의 경우, 점화기 전 영역에서 압력이 유사한 반면 유동의 형성이 원활한 다른 Case의 경우 분출구 상단의 압력에 비해 분출구를 기준으로 추진기관의 원주 방향 45도에 위치한 추진제 표면에서의 압력이 낮게 형성되며, 추진기관의 원주 방향 45도에 위치한 추진제 표면에서의 압력은 점화기와 추진제 간의 간격이 클수록 낮게 형성되었다. 또한, 추진제와 점화기 사이의 간격이 1 mm 정도로 동일하다 하더라도, 실린더형 추진제에 비해 슬롯형 추진제의 경우 추진제 표면 압력이 전반적으로 낮게 형성되었다. 일반적으로 상대적으로 낮은 압력은 추진제 그레인 구조에 적은 부하를 갖지만, 점화지연 시간은 점화 압력이 높을수록 짧아지는 경향이 있다[9].

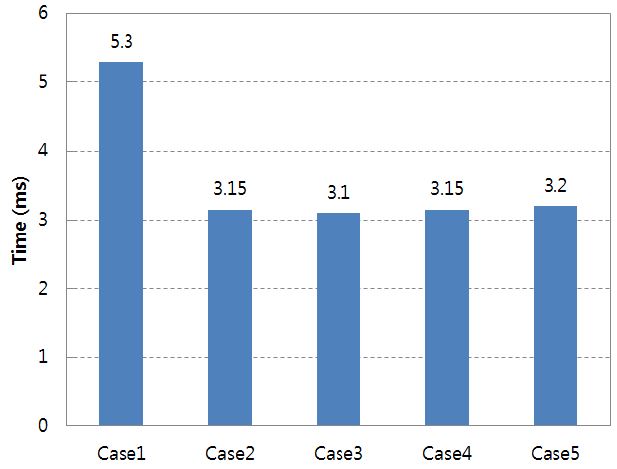

Fig. 22는 추진제 표면 온도가 650 K에 도달하면 추진제가 발화하는 시점이라 가정하고, 추진제 전체의 표면 온도가 650 K에 도달하는 시간을 비교하였다. 앞서 유동의 형성 과정의 관찰로부터 유추할 수 있듯이, 유동의 형성이 원활하지 못한 Case 1의 경우가 5.3 ms로 가장 오랜 시간이 소요되었으며, Case 2-5는 3.1~3.2 ms로 유사하게 나타났다. 추진제 그레인과 점화기 사이의 간격이 일정 수준 이상으로 커지면 원활한 유동이 형성되고 추진제 전 표면에 고온 유동이 전달되는 시간이 감소하여 점화 측면에서 바람직한 것으로 판단된다. 간격이 작다하더라도 전 구간에 대해 작은 간격이 유지되는 실린더형 추진제에 비해 슬롯형 추진제의 경우 점화 화염 전파 혹은 점화 초기 압력 하중 측면에서 유리하다고 판단할 수 있다.

4. 결 론

점화기와 추진제 그레인 간격에 따라 점화기에서 발생된 화염의 거동을 CFD를 통해 해석하였다. 실린더형 추진제 그레인에 대해 간격이 1 mm, 3 mm, 5 mm, 슬롯형에 대해 점화기의 화염 분출구 위치가 넓은 곳에 위치할 경우와 좁은 곳에 위치할 경우에 대해 각각 수치 해석을 진행하여 점화 초기 유동의 형성과정에 대해 해석하였다.

실린더형에서는 점화기의 화염 분출구의 간섭 현상으로 추진제의 원주방향으로 유동이 발생하며, 추진기관 후방으로 향하는 화염은 화염 분출구가 존재하는 위치보다 원주 방향의 분출구 사이에서 활발히 발생하였다. 슬롯형은 화염 분출구의 위치보다 추진제 그레인의 형상에 의한 영향으로 유동이 형상이 결정되었다.

실린더형일 경우 점화기와 추진제 그레인 간격에 영향을 받으며, 간격이 넓어질수록 화염 전파가 원활이 일어났다. 점화기 부분과 자유체적간 압력 차이 또한 적음을 확인하였다. 슬롯형은 실린더형 중 점화기와 추진제 그레인 사이 간격이 5 mm인 경우와 유사한 형태를 보였다. 추진제 전체의 표면온도가 650 K에 도달하는 시간은 점화기와 추진제 사이의 간격이 커짐에 따라 작아졌으나, 일정 간격 이상에서는 큰 차이가 발생하지 않는 것으로 확인되었다. 실제 고체 추진기관에서는 열량을 많이 받는 점화기 부분에서 추진제 점화가 먼저 일어나고, 화염이 자유 체적내로 전파되면서 점화가 일어난다[1]. 그러므로 실제 점화 지연 시간과는 차이가 있을 것이라 예상되지만, 추진제 그레인과 점화기 사이의 간격의 의한 영향을 상대 비교를 통해 성능 비교를 할 수 있었다.

실린더형 추진제 그레인은 점화기와 추진제 사이 간격이 일정 이상이 되어야 화염에 의한 온도 전파가 원활히 일어났다. 슬롯형의 경우 점화기와 추진제 사이 간격이 좁더라도 그에 대한 영향이 실린더형 보다 적으며, 점화기의 화염 분출구 위치에 의한 영향도 적기 때문에, 점화기 화염 전파 측면에서 유리한 것으로 나타났다. 소형 추진기관에 적용되는 추진제 그레인 및 점화기 설계에 참고할 수 있을 것이라 기대한다.

References

- Cho, I.H., Baek, S.W., Chang, S.T., and Cha, H.S., “A Numerical Simulation of Ignition Transient on the Solid rocket Motor,”, The Korean Society For Aeronautical And Space Sciences Fall Conference, Jeju, Korea, p212-216, Nov), (1995.

- Serraglia, F., “Modeling and Numerical Simulation of Ignition Transient of Large Solid Rocket Motors,”, Dottorato di Ingengneria Aerospaspaziale XV Ciclo, La Sapienza University of Rome, (2002/2003).

- Cho, I.H., Baek, S.W., Chang, S.T., and Cha, H.S., “A Numerical Simulation of Axisymmetric Solid Rocket Motor Ignition Transient with Radiation Effect,”, The Korean Society For Aeronautical And Space Sciences, 25(2), p81-88, (1997).

-

Cho, I.H., and Baek, S.W., “Numerical Simulation of Axisymmetric Solid Rocket Motor Ignition Transient with Radiation Effect,”, Journal of Propulsion and Power, 16(4), p725-728, (2000).

[https://doi.org/10.2514/2.5636]

- Sanal, K.V.R., and Kim, H.D., “Studies on Starting Transient in Solid Rockets,”, The Korean Society of Propulsion Engineers Conference, p6-10, Oct), (2003.

- Lee, C.S., Han, S.H., Kim, C.G., Oh, J.Y., and Oh, S.J., “Fluid-Structure-Combustion Intera ction Simulation for Solid Propellant Rocket Interior Coupling Phenomena,”, The Korea Institude of Military Science and Technology, Jeju, Korea, Jul), (2013.

- Lee, C.S., Han, S.H., Kim, C.G., Oh, J.Y., and Oh, S.J., “FSbI simulation for solid propellant rocket interior with flame propagation delay and secondary burning,”, The Korea Institude of Military Science and Technology, Jeju, Korea, Jun), (2014.

- Chang, S.T., Han, S.M., and Chai, J.C., “Ignition Transient Investigation of Rocket Motor,”, Journal of Propulsion and Power, 4(3), p45-54, (2000).

- Jang, S.G., Kim, Z.I., and Ryu, B.T., “Ignition Delay Time of A Solid Rocket Motor,”, The Korean Society For Aeronautical And Space Sciences Fall Conference, Jeju, Korea, p1038-1041, Nov), (2012.

- Konstantin, K., “Unstructured Hexa hedral Non-conformal Mesh Generation,”, the degree of Doctor in Engineering Sciences, Department of Mechanical Engineering, Vrije Universiteit Brussel, Belgium, (2005).

- Choi, J.S., Kim, I.S., Lee, H.J., and Cho, J.H., “Ignition Characteristic of the Amount of Ignition Compound Used for the Solid Rocket,”, The Korean Society For Aeronautical And Space Sciences Spring Conference, Goseong, Korea, p206-208, Apr), (2014.