산화제 과잉 예연소기용 분사기 설계 및 수류 시험 결과

Copyright ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 9톤급 다단연소사이클 엔진용 산화제 과잉 예연소기 분사기 설계 및 수류 시험 결과에 대해 기술하고자 한다. 총 3 종류의 동축 와류 분사기를 설계하고 각 종류마다 12개의 분사기를 제작하였다. 연료 접선 홀 직경은 모두 동일하며, 산화제와 연료가 연소되어 발생하는 기체 산화제와 냉각 채널에서 배출되는 액체 산화제 모멘텀의 비에 따라 산화제 과잉 예연소기 분사기의 연소에 어떠한 영향이 있는지를 연구하기 위해 산화제 접선 홀의 직경을 다르게 제작하였다. 추후에 산화제 과잉 예연소기를 이용한 파워팩과 연소시험을 통해 검증될 예정이다. 수류 시험 결과, 연료 유량 및 산화제 접선 홀의 유량값은 설계 차압을 기준으로 목표 유량값에 도달하였다.

Abstract

This paper presents the design and cold flow test results of oxidizer-rich preburner injectors for a 9 tonf-class staged combustion engine cycle. Three types of coaxial swirl injectors were designed, and 12 injectors were designed for each type. The diameters of the fuel tangential holes are identical. The diameters of the oxidizer tangential holes were varied to investigate the influence of combustion in the oxidizer-rich preburner according to the momentum ratio of the gas oxidizer generated from combustion in the injector chamber and liquid oxidizer through the cooling channel. It will be verified through a powerpack and combustion test using an oxidizer-rich preburner. In the cold flow test, the fuel flow rate and oxidizer tangential hole flow rate reached the target value based on the designed differential pressure.

Keywords:

Coaxial Swirl Injector, Injector design, Oxidizer-rich Preburner, Staged Combustion Engine Cycle, Cold Flow Test키워드:

동축 와류 분사기, 분사기 설계, 산화제 과잉 예연소기, 다단 연소 엔진 사이클, 수류 시험1. 서 론

우주개발 중장기 계획에 따라 2020년 한국형 발사체의 탑재체를 저궤도에 올리고 난 후, 2030년에 3톤급 실용위성을 중궤도(20,000 km) 및 정지궤도(36,000 km)에 투입할 수 있는 중궤도·정지궤도 발사체를 개발할 예정이다[1]. 정지궤도의 진입은 2번에 나눠서 진행되는데 먼저 저궤도에 올라간 후, 엔진 재점화하여 정지궤도로 진입하게 된다. 이로 인해 액체로켓엔진은 재점화가 가능하도록 개발되어야 하며, 또한 적은 발사체 무게로도 더 많은 페이로드를 나를 수 있는, 즉 고효율의 엔진 개발이 필요하게 되었다.

추진제를 액체로켓엔진에 주입하는 방식에 따라 크게 가압식과 터보펌프식으로 구분되며, 터보펌프식에는 가스발생기를 이용한 개방형 사이클(open cycle)과 예연소기를 이용한 폐쇄형 사이클(closed cycle) 또는 다단연소 사이클(staged combustion cycle)로 구분할 수 있다. 다단연소 사이클에는 SSME (RS - 25) 등이 사용한 연료 과잉 예연소기와 RD-8, RD-170 등이 사용한 산화제 과잉 예연소기로 구분할 수 있다. 연료를 액체수소(LH2)를 사용하였을 경우에는 연료 과잉 예연소기를 사용하며, 탄소계열인 케로신(Jet A-1)을 사용하였을 경우, 산화제(Lox) 과잉 예연소기가 효율적이다. 그 이유는 탄소계열의 연료가 과잉으로 연소되었을 때, 그을음(soot)이 발생하는데 예연소기 후단에 있는 터보펌프 터빈에 고착하여 터빈 회전수를 저감시킨다. 이는 액체로켓엔진 작동 시간이 지날수록 터보펌프 효율을 저감하며, 최종적으로 엔진 성능을 감소시킨다.

산화제 과잉 예연소기를 설계하기 전에 먼저 다단연소엔진 사이클의 엔진의 요구사항을 정의하여야 하는데, 정지궤도 진입을 위한 발사체 상단 엔진은 9톤급 액체로켓엔진을 사용하여야 한다고 정리가 되었다[2]. 9톤급 엔진에 맞는 산화제 과잉 예연소기를 설계하기 위해서는 분사기의 설계가 우선되어야 하며, 설계된 분사기가 제대로 제작되었는지 수류 시험을 통해 검증하여야 한다.

본 논문에서는 9톤급 다단연소사이클 엔진용 산화제 과잉 예연소기 분사기 설계 및 수류 시험 결과에 대해 기술하고자 한다.

2. 산화제 과잉 예연소기용 분사기 설계

다단연소사이클 액체로켓엔진에서 핵심 부품인 산화제 과잉 예연소기에 사용하는 분사기 설계는 안정적으로 산화제 과잉 예연소기를 사용하는 RD-170의 작동 조건에서 추력값 및 추진제 유량값을 기준으로 분사기 크기, 형상, 연료 및 산화제 접선 홀(tangential hole)의 직경을 변경하여 설계할 수 있다[3]. 그러나 이 방법에는 여러 가지 문제점을 안고 있는데, 연소시험으로 인해 분사기 손상이 발생하였을 경우, 설계인자를 변경하는데 애로사항이 많다.

본 논문의 산화제 과잉 예연소기용 분사기 설계는 기본적인 유량방정식을 토대로 러시아 Vladimir G. Bazarov 교수가 제안한 방정식 및 한국항공우주연구원의 액체로켓엔진 연소기 및 가스발생기 분사기 설계 노하우를 이용하여, 하나의 분사기에 액체(연료)-액체(산화제)-액체(산화제 냉각채널)를 유입할 수 있는 3중 동축 와류 분사기를 설계하였다.

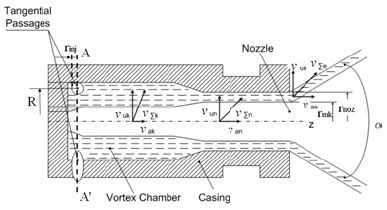

Fig. 1에서 보는 바와 같이, 와류 분사기는 접선 홀을 통해 분사기 안으로 추진제가 유입되며, 분사기 챔버에서 와류가 형성되어 유량 및 압력에 따라 노즐 출구에서 분무각 α로 추진제가 유출된다. 와류 분사기의 설계는 Eq. 1과 같이, 유량 방정식으로부터 시작할 수 있다[4].

| (1) |

μ는 유출 계수(discharge coefficient 또는 Cd)로 0~1 사이의 값을 갖으며 이상적인 유출 계수는 1이다. A는 단면적, ρ는 밀도, ΔP는 차압(Pinjection-Pambient)으로 분사압력과 분사기 내 압력, 여기서는 대기압이다.

| (2) |

φ는 노즐에 유체가 차있는 정도를 나타내는 상수이며, φ=1 이면 노즐에 유체가 가득 차서 분사되고, φ=0 이면 유체가 노즐 벽면에 붙어서 분사된다.

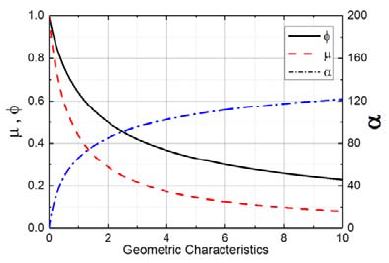

G.C.의 의미는 와류 분사기의 Geometric Characteristics 로 분사기를 설계할 때, 중요하게 사용되는 정의이다. 또한 G.C.는 μ, φ 과 α의 관계식으로 표현할 수 있다.

| (3) |

| (4) |

Table 3에서 보는 바와 같이, (유량), ΔP(차압), α(분사각), ρ(밀도)를 알면 와류 분사기를 설계가 가능하다.

본 9톤급 산화제 과잉 예연소기는 총 7개의 분사기를 적용하며, Table 2에서 연료 유량이 0.3 kg/s 이므로 각 분사기 당 연료 유량은 40 g/s이다. 이 때 분사기 안에서 산화제와 연료가 혼합하여 연소가 되는 구간의 O/F 비는 14 이므로 산화제 유량은 570 g/s 이다. 또한 각 추진제의 차압은 연소압의 210 bar의 7% 수준으로 가정하여 설계하였다. 분사각은 연료 96°, 산화제 80°으로 가정하였으며, 밀도는 연료가 288 K 일 때 797 kg/m3 이고, 산화제가 97 K 일 때 1,117 kg/m3 이다.

Fig. 2를 보면 연료 분사각 96° 일 때, μ는 0.19, φ는 0.38, G.C.는 3.7 이며, 산화제 분사각 80° 일 때, μ는 0.29, φ는 0.5, G.C.는 2 이다.

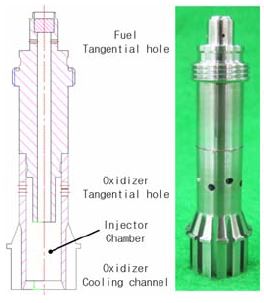

Table 4는 설계된 분사기의 치수를 나타낸다. 총 3 종류의 분사기를 설계 및 제작하였으며, 모두 연료 분사기의 치수 및 형상은 동일하다. 연료 분사기는 접선 홀 지름은 0.7 mm이며, 4개의 접선 홀을 가진다. A, B 타입의 산화제 냉각 채널의 가로 및 높이가 1.5x2.2 mm, C 타입은 1.5x2.0 mm이며 총 12개의 냉각 채널을 가진다.

산화제 분사기는 8개의 접선 홀 및 길이는 동일하나, 접선 홀 지름 및 노즐 직경을 변화하였다. 이는 산화제와 연료가 연소되어 발생하는 기체 산화제와 2차 냉각 채널을 따라 배출되는 액체 산화제 모멘텀비(Gas/Cooling LOX)에 따라 산화제 과잉 예연소기 분사기의 연소에 어떠한 영향이 있는지를 연구하기 위함이다. A 타입의 모멘텀비는 3.0 이며, B 타입의 모멘텀비는 3.5 이다. C 타입의 노즐 직경은 A 타입과 동일한 8.0 mm 이며 냉각 채널은 1.5x2.0 mm 이다. 냉각 채널의 크기를 다르게 한 이유는 분사기 안에서 연소가 될 때, 하단 부 팁 부분이 삭마될 가능성이 있는데 이를 보호하고자 끝단 두께를 0.3 mm 증가하였다. C 타입의 모멘텀비는 2.7 이며, 연소에 어떠한 영향이 있는지 확인할 예정이다.

Fig. 3는 산화제 과잉 예연소기용 분사기의 내부도 및 제작된 사진을 보여준다. 연료의 경우 중앙에 접선 홀을 갖는 와류 분사기 및 내부 노즐 형태이며, 산화제의 경우 외부에 접선 홀을 갖는 이중 와류 분사기 및 외곽 노즐로 구성되는 분사기 형태이다. 산화제 분사기 외부에 냉각 채널을 갖는 형태로 전체 산화제 유량의 약 73%를 공급하는 형태이다. 여기서 특이한 점은 연료와 산화제가 만나 연소가 되는 위치가 분사기 안에 있다는 것이다. 이를 분사기 챔버라 명명하였다. 분사기의 재질로는 내식성, 내열성 및 가공이 쉬운 SUS316L로 선정하였다.

3. 수류 시험 결과

각 타입별로 12개의 분사기를 제작하였고, 제작 균일성을 파악하기 위해 물을 이용한 수류 시험을 수행하였다. 각 타입별로 선정된 7개의 분사기는 예연소기 장착하여 파워팩 및 연소 시험에 사용될 예정이다.

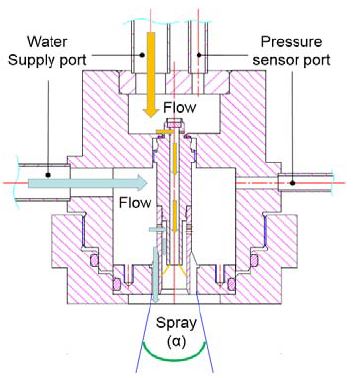

Fig. 4는 분사기 수류 시험을 위한 시험 장치이다. 추진제인 연료와 산화제를 모사하는 물이 공급되는 포트가 각각 있으며, 공급되는 물의 압력을 측정하기 위한 포트가 있다[5].

수류 시험은 연료, 산화제 및 산화제 냉각 채널을 분리하여 수류 시험이 진행될 수 있도록 하여각 압력 별로 2회를 수행하여 평균값을 취하였다. 제작 균일성은 12개 분사기의 평균 유출 계수에서의 편차를 가지고 적합 및 부적합을 판단하여, 편차 3~5%이내의 7개 분사기만을 선정하였다.

연료 수류 시험의 경우, 적은 유량이기 때문에 큰 문제없이 10 bar이상의 압력 및 30초 이상의 물 공급을 할 수 있어 유량 및 유출계수 값을 구할 수 있었다. 산화제 수류 시험의 경우, 10 bar이상으로 물을 공급하면 상대적으로 높은 유량으로 인해 10초 이내에 물을 용기에서 받은 유량으로 계산하였다. 공급 압력을 정확하게 측정 및 기록하기 위해 자동 설정 프로그램을 사용하였는데, 설정된 압력으로 안정화하기까지 상당한 시간이 소요 되었다. 또한 치구 제작상의 한계로 인해 단독의 산화제 냉각 채널 수류 시험을 수행하지 못하고, 산화제 포트로 공급되는 물이 접선 홀과 냉각 채널로 동시에 유입되는 시험을 수행하였다. 이러한 경우, 산화제 접선 홀 8개 및 냉각 채널 12개로 동시에 물을 공급하려 하니 단면적이 크기 때문에 시험 치구로 들어오는 물의 양과 나가는 물의 양이 별로 차이가 없어 높은 압력으로 시험을 수행할 수 없었다. 또한 물을 받을 수 있는 용기의 용량 한계도 있어, 2 bar이내에서 짧은 시간동안 수류 시험을 수행하였다.

본 논문에서 소개된 압력 지수와 유량 지수는 수류 시험 결과값을 설계값으로 나눠 무차원화 표현하였다.

- 압력 지수 : 수류 시험 공급 압력/설계 압력

- 유량 지수 : 측정 유량/설계 유량

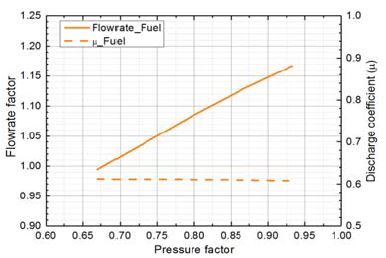

Fig. 5는 연료 분사기 접선 홀 수류 시험의 결과이다. 압력 지수가 0.65에서 0.95로 증가할수록 유량 지수가 1에서 1.15로 증가하였다. 이는 압력이 증가할수록 유량이 증가하는 것을 알 수 있다. 유출 계수는 압력의 증가와 관계없이 0.61을 유지하였다.

Table 3에서 제시된 바와 같이, 분사기의 연료 설계 차압 지수가 7%일 때, 압력 지수가 1이며, 이 때의 유량 지수는 1.2로 예측할 수 있다. 유량값은 Eq. 1과 같이 추진제의 밀도에 따라 변화한다. 실제 추진제 연료로 사용되는 케로신은 물 보다 밀도가 약 20% 낮기 때문에 설계 연료 유량값인 1에 근접할 것으로 판단된다.

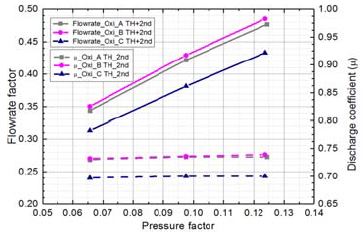

Fig. 6은 산화제 분사기 접선 홀과 냉각 채널의 수류 시험의 결과이다. 압력 지수는 0.06에서 0.13으로 증가하며 유량을 측정하였다. A 타입 유량 지수의 경우, 0.35에서 0.48로 증가하였으며, 유출계수는 0.74으로 일정하다. 압력 지수가 낮은 이유는 설계 압력 대비 수류 시험 압력이 낮다는 것을 의미한다. 이는 모의 추진제인 물이 산화제 접선 홀과 냉각 채널에 동시 공급되어 유입 유량과 유출 유량이 큰 차이가 없다는 것을 의미한다. 추후 시험에는 유입 유량이 많을 수 있도록 공급 포트 수량을 늘려 시험을 진행할 예정이다.

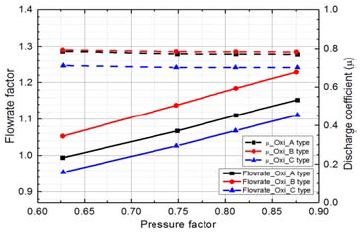

Fig. 7은 산화제 분사기 접선 홀 수류 시험의 타입별 결과이다. 압력지수는 0.63에서 0.83까지 증가하여 시험하였다. A 타입의 유량 지수는 1에서 1.15로 증가하였고, 유출 계수는 0.77 이다. B 타입의 유량지수는 1.06에서 1.22로 증가하였고, 유출 계수는 0.78 이다. C 타입의 유량지수는 0.96에서 1.1로 증가였고, 유출계수는 0.70 이다. 동일한 압력에서 접선 홀 직경이 클수록 유량값이 커야 하는데, 본 수류 시험에서는 접선 홀 직경이 가장 큰 C 타입에서 유량값이 가장 적게 측정되었다. 그 이유는 Table 4에서 제시되어 있는 산화제 분사기의 접선 통로 길이와 접선 홀과의 관계(L/D) 때문이다[6,7]. 접선 통로는 Fig. 1처럼 유체가 접선 홀로 유입되어 흐르는 통로이며 분사기의 두께와 관계가 있다. A 타입의 L/D는 1.4, B 타입은 1.2, C 타입은 1.5로 C 타입의 L/D가 가장 크다. 이는 추진제가 접선 홀로 유입되어 접선 통로를 지날 때, 통로의 길이가 상대적으로 길어 유체의 마찰력으로 분사기 내부로의 유량 유입이 감소된다는 것을 의미한다.

수류 시험의 결과로는 A 타입에서 압력 지수가 1일 경우, 유량 지수는 1.2가 예측된다. 실제 추진제 산화제로 사용되는 액체산소는 물 보다 밀도가 약 13% 높기 때문에 설계 산화제 유량값인 1에 근접할 것으로 판단된다.

4. 결 론

9톤급 다단연소 엔진 사이클에 적용되는 예연소기용 분사기 설계, 제작 및 수류 시험을 수행하였다.

유량, 차압, 분사각, 밀도를 계산하여 총 3 종류의 3중 동축 와류 분사기를 설계하였다.

산화제와 연료가 연소되어 발생하는 기체 산화제와 냉각 채널에서 배출되는 액체 산화제 모멘텀의 비에 따라 산화제 과잉 예연소기 분사기의 연소에 어떠한 영향이 있는지를 연구하기 위해, 연료 접선 홀은 일정하게 하고, 산화제 접선 홀 및 냉각 채널 크기는 다르게 제작하였다.

수류 시험 결과, 연료 유량 및 산화제 접선 홀의 유량값은 설계 차압을 기준으로 목표 유량값에 도달하였다. 그러나 산화제만의 유량을 측정하기에는 설비의 한계가 있어, 향후 나로우주센터에서 실제 추진제를 이용하여 유량 시험을 수행할 예정이다.

Acknowledgments

[이 논문은 한국추진공학회 2016년도 추계학술대회(2016. 12. 21-23, 강원랜드 컨벤션호텔) 발표논문을 심사하여 수정・보완한 것임.]

References

- Ministry of Science and ICT, “Space development Medium-and long-term Plan", (2013).

- Cho, N.K., Yoo, B.I., and Han, Y.M., “Investigation of Upper Stage Engine for Launch Vehicle for Geostationary Satellite”, Proceeding of the 2016 Space Launch Vehicle Technique Symposium, Incheon, Korea, p110-113, Aug. ), (2016.

- So, Y.S., Yang, J.H., Han, Y.M., and Choi, S.M., “An Experimental Study of the Spray Characteristics for an Oxidizer-rich Preburner Jinjector”, Journal of ILASS-KOREA, Vol. 12(No. 1), p58-64, (2007).

-

Bazarov, V.G., and Yang, V., "Liquid-Propellant Rocket Engine Injector Dynamics", Journal of Propulsion and Power, Vol. 14(No. 5), p797-806, (1998).

[https://doi.org/10.2514/2.5343]

- So, Y.S., Yang, J.H., Choi, S.M., Kwon, G.C., and Han, Y.M., "An Experimental Study of the Spray Characteristics for the Oxidizer-rich Preburner Injector", Proceeding of the 2006 KSAS Fall Conference, Busan, Korea, p988-994, Nov. ), (2006.

- Bayvel, L., and Orzechowski, Z., Liquid Atomization, 1st, Taylor & Francis, Washington, D.C., U.S.A., Ch. 3, (1993).

- Lefebvre, A.H., Atomization and sprays, 1st, Hemisphere, New York, N.Y., U.S.A., Ch. 4, (1989).