고체 로켓 노즐의 경계층 해석과 유한차분법을 이용한 탄소/페놀릭의 열반응 해석 연구

Copyright ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

고체 로켓 추진기관 노즐의 내열재로 사용되는 탄소/페놀릭 복합재료의 열반응 수치해석을 수행하였다. 본 논문에서 탄소/페놀릭 재료의 열반응 해석은 (1) 로켓 노즐벽에서 대류열전달계수를 구하기 위한 연소가스의 경계층 적분방정식 수치해석과 (2) 삭마두께, 숯깊이 및 온도를 계산하기 위한 탄소/페놀릭의 열반응(열분해, 삭마)을 고려한 1차원 열전도 해석으로 구성된다. 시험결과와 해석결과를 비교 분석하였으며, 목삽입재 좌우 인접 부위를 제외하고 잘 일치하는 것을 확인 할 수 있었다.

Abstract

The thermal response of carbon/phenolic used in a solid rocket nozzle liner was analyzed. In this paper, the numerical analysis of the thermal response of carbon/phenolic consists of (1) the integration equation of the boundary layer to obtain the convective heat transfer coefficient of the combustion gas on the rocket nozzle wall and (2) 1-D finite difference method for heat conduction of carbon/phenolic to calculate the ablation, char, and temperature. The calculated result was compared with the result of a blast-tube-type test motor. It is found that the calculated result shows good agreement with the thermal response of the test motor, except at the vicinity of the throat insert.

Keywords:

Solid Rocket Nozzle, Integration Equation for Boundary Layer, Carbon/Phenolic Composite Material, Thermal Decomposition, Chemical Ablation키워드:

고체 로켓 노즐, 경계층 적분방정식, 탄소/페놀릭 복합재료, 열분해, 화학적 삭마1. 서 론

로켓 추진기관에서의 노즐은 추진제의 연소로 인해 발생하는 연소가스를 운동에너지로 효율적으로 전환시켜 추력을 발생시키는 역할을 한다[1]. 로켓 추진기관의 개발이 시작된 이래 고온, 고압의 연소가스로부터 노즐벽으로의 열전달에 대한 연구가 지속되어 왔다. 유도무기의 개발 초기에는 과소 내열설계로 인하여 종종 부분적 결함이 발생하였고, 반대로 과도 내열설계로 인해 성능저하가 발생했다[2]. 이러한 이유로 로켓 추진기관의 정확한 열전달 예측은 설계에 있어 결함 예측, 경량화 및 로켓 성능 향상에 중요한 부분이라 할 수 있다. 오랜 기간 로켓 추진기관의 열전달에 대한 연구가 지속되어 왔으며, 연소가스 유동에서 화학적 반응, 급가속 유동, 알루미늄 입자의 응축물을 수반하는 다상유동 등 다양한 영향 인자들이 있다. 따라서 완전한 이론해(analytic solution)는 구할 수는 없지만 실용적이며 허용 가능한 가정을 통한 유용한 모델을 만들어야 한다.

설계자는 극심하고 복잡한 거동을 나타내는 연소가스에 노출되는 노즐 내열재료를 목적에 따라 적절히 선택해야한다[3]. 고체 추진기관에서 노즐목 재료로 그라파이트 또는 탄소/탄소 복합소재가 널리 사용되고 있다. 이는 열확산계수가 큰 재료이며, 유입되는 열을 내부로 급속히 확산시키는 방식인 히트싱크냉각(heat sink cooling) 특징을 가지고 있다. 노즐의 축소부와 확대부는 탄소섬유에 페놀 수지가 함침된 탄소/페놀릭을 주로 사용한다. 이 내열재는 연소가스와 흡열 반응하여 유입열을 소진시키는 방법인 삭마냉각(ablative cooling)방식을 이용한다. 제한된 내면형상, 무게 그리고 비용조건하에서 원하는 성능을 만족시키기 위해 적절한 소재 선택 및 형상설계는 필수적이다. 또한 내열재료에 대한 적절한 수치해석이 요구된다.

고체 로켓 노즐의 열반응 해석은 연소가스로부터 전달되는 대류열전달계수를 결정하기 위한 경계층 해석과 이로부터 구해진 경계조건을 이용한 내열재료 내부의 열전도 해석으로 구성할 수 있다. 본 논문에서는 노즐 내열재료 중 탄소/페놀릭 복합재료에 대한 열반응 예측을 수행하였다. 해석 구성은 (1) 적분방정식을 이용한 경계층 해석과 (2) 탄소/페놀릭 열반응(열분해, 삭마)을 고려한 1차원 비정상 유한차분법 열전도 해석으로 이루어진다. 마지막으로 해석결과의 타당성을 검토하기 위해 토출관이 있는 추진기관 의 시험결과와 해석결과를 비교 분석하였다.

2. 고체 로켓 노즐의 경계층 해석

2.1 로켓 노즐 코어

로켓 노즐의 유동은 크게 코어유동과 경계층유동으로 나눌 수 있다. 그 중 로켓 노즐의 코어유동은 Euler 식을 통한 수치계산으로 구할 수 있다. 또는 이론적 접근을 통한 대수 해를 이용하여 계산하여도 복잡하지 않은 노즐의 경우 잘 맞는 것으로 알려져 있다. 이를 열량적 완전기체의 1차원 등엔트로피 유동으로 가정하여 얻는 Eq. 1과 같다[4].

| (1) |

Eq. 1에서 A는 임의 위치에서의 노즐 단면적, Ath는 노즐목 단면적, M은 마하수, γ는 비열비를 나타낸다. 여기서 마하수는 2분법(Bisection Method)을 통하여 구할 수 있다[5].

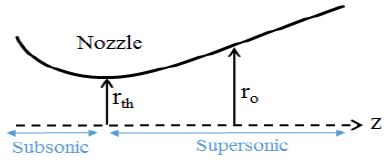

Fig. 1은 고체 로켓 모터 노즐 내면의 형상을 나타낸 그림이며, ro은 임의위치에서의 노즐 반경, rth은 노즐목 반경을 나타낸다. 주어진 형상을 통해 각 위치에서 연소가스의 마하수를 Eq. 1을 통해 구할 수 있다. 각 위치에서 얻어진 마하수와 Eq. 2 ~ Eq. 4를 통해 온도 및 연소가스 속도를 구할 수 있다.

| (2) |

| (3) |

| (4) |

Eq. 2는 에너지방정식 및 음속을 이용하여 유도된 식이며, 마하수를 이용한 노즐 온도분포식이다. Eq. 3은 노즐목에서의 속도를 나타내며, Eq. 4는 위치별 전엔탈피 값이 동일하다는 가정으로부터 유도된 속도분포를 나타내는 식이다. 여기서 T는 온도, u는 속도를 나타내고, th는 노즐목의 값, o은 연소관을 의미한다. 노즐 코어유동에서의 속도분포 및 온도분포는 경계층 해석에 필요한 자료가 된다.

2.2 로켓 노즐 경계층유동

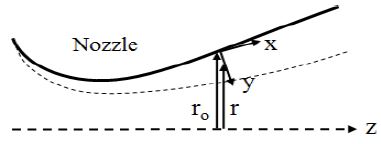

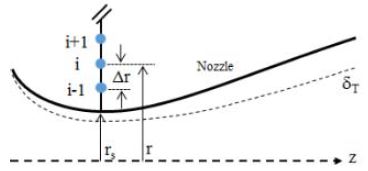

노즐 경계층유동 해석에서 좌표계는 축대칭 좌표계를 사용하면 편리하다. Fig. 2는 노즐에서의 좌표계를 나타내며, x는 노즐표면의 접선방향, y는 수직방향, z는 축방향, r은 반경방향, ro은 노즐표면까지의 반경길이를 나타낸다.

로켓 노즐 유동은 압축성 난류유동이며, 이에 대해 마하수 5 이하에 적용할 수 있는 Morkovin의 가설을 적용할 수 있다[6]. Morkovin 가설 적용 및 경계층유동 가정을 적용한 연속 방정식, 운동량 방정식 및 에너지 방정식은 Eq. 5 ~ Eq. 7로 정리된다. 축대칭 좌표계를 이용할 경우 물체의 길이 및 반경에 비하여 경계층 두께가 매우 작다는 가정이 적용된 것이며, 이 가정은 노즐 유동에서 타당하다. 여기서 ρ는 연소가스 밀도, u는 접선방향 속도, v는 표면 수직방향 속도, p는 압력, τeff는 유효전단응력, J는 전엔탈피, qeff는 유효열유속을 나타내며, -과 ′은 각각 시간평균과 교란값을 의미한다.

| (5) |

| (6) |

| (7) |

축대칭 경계층 미분방정식에 코어유동 조건을 적용하여 노즐 표면으로부터 경계층(y=0~max(δ,δT))까지 적분하여 정리가 가능하다. 연속방정식 적분 후 발생하는 변수를 이용하여 운동량방정식와 에너지방정식을 적분하면 각각 Eq. 8과 Eq. 9로 정리된다. 편의상 -을 생략하여 정리하였다. 여기서 ρ는 연소가스 밀도, u와 v는 각각 x방향과 y방향 속도, θ는 운동량 두께, H는 형상계수, Cf는 표면마찰계수, B는 운동량 경계층 적분방정식에서의 분출계수, J는 전엔탈피, θT는 엔탈피 두께, St는 Stanton수, BT는 에너지 경계층 적분방정식에서 분출계수, 하첨자 e는 코어유동, 하첨자 B는 분출가스를 나타낸다.

| (8) |

| (9) |

여기서

결과적으로 압축성 난류유동의 경계층 적분방정식은 운동량 두께(θ)와 엔탈피 두께(θT)에 대한 미분방정식으로 표현된다. 난류유동에서 비압축성 유동에 대해 잘 정리되어 있지만, 압축성 유동에 대해서는 비압축성 유동에 비해 아직 충분히 완전한 연구가 진행되지 않았다. 본 논문에서는 비압축성 난류유동으로 정리된 표면마찰계수(Cf)와 Stanton수(St)의 반경험식을 기준온도방법을 이용하여 압축성 난류유동에 적용하여 계산을 수행하였다. 경계층 적분방정식을 통하여 얻은 운동량 두께 및 엔탈피 두께를 이용하여 표면마찰계수 및 Stanton수를 구할 수 있다. 이로부터 대류열전달계수를 구할 수 있다.

2.3 경계층 적분방정식 수치해석

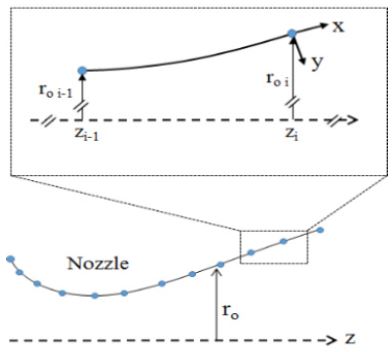

우선 경계층 해석에 있어 필요한 데이터는 노즐 내면 형상이며, 축방향(z) 및 노즐 반경길이(ro)로 표현이 가능하다. Fig. 3은 노즐 내면형상을 축방향 및 노즐 반경길이 격자점으로 표현한 것이다.

Eq. 10은 축방향(z)과 노즐 반경길이(ro)로 표면의 접선방향(x)을 나타낸 식이다. Eq. 11은 Eq. 10을 적분하여 접선길이를 근사화한 것이다. 본 논문에서의 미분은 Eq. 12와 같이 근사화 하였고, 적분은 Simpson’s rule을 이용하였다[5].

| (10) |

| (11) |

| (12) |

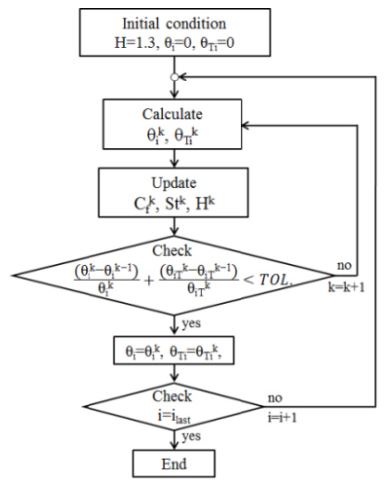

압축성 난류 운동량 경계층 적분방정식인 Eq. 8과 에너지 적분방정식인 Eq. 9를 통하여 운동량 두께와 엔탈피 두께를 구한 후 표면에서 대류열전달계수를 얻을 수 있다. 이때 형상계수(H), 표면마찰계수(Cf) 및 Stanton수(St)는 운동량 두께 및 엔탈피 두께의 함수이지만, 초기값 설정으로 상수로 간주하면 미분방정식을 통해 운동량 두께와 엔탈피 두께를 계산할 수 있다. 구해진 운동량 두께와 엔탈피 두께를 이용하여 H, Cf 및 St을 갱신(update)할 수 있다. 갱신된 변수를 이용하여 다시 운동량 두께 및 엔탈피 두께를 재계산할 수 있고, 이와 같은 방법을 반복하여 운동량 두께 및 엔탈피 두께를 계산하였다.

Fig. 4는 전술한 계산 흐름도를 나타낸다. 여기서 i는 노즐 내면 격자번호, k는 운동량 두께 및 엔탈피 두께 반복계산 횟수를 의미한다. 여기서 형상계수의 초기조건은 전형적인 난류유동에서의 값으로 설정하였다[6]. Eq. 13은 Stanton수와 대류열전달계수의 관계를 나타내며, Fig. 4를 통해 구해진 Stanton수를 Eq. 13에 적용하여 대류열전달계수를 얻을 수 있다. 여기서 α는 온도기준 대류열전달계수이다. 이는 노즐 내열재료의 열전도 해석의 경계조건으로 이용된다.

| (13) |

3. 탄소/페놀릭 열전도 해석

3.1 탄소/페놀릭 열반응

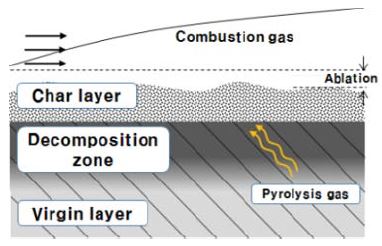

고체 추진기관에서 탄소섬유에 페놀 수지가 함침된 탄소/페놀릭 복합재료를 노즐 내열재료로 사용한다. 페놀 수지를 이용하여 탄소섬유의 높은 열전도도를 낮춤(단열성능)으로 단열재료로도 사용이 가능하다. 고온의 연소가스로 인해 노즐 재료는 열반응(thermal response)이 발생하므로 이에 대한 예측이 필요하다. 로켓 추진기관 연소 시 발생하는 연소가스와 탄소/페놀릭의 열반응은 (1) 373 K에 재료에 포함된 수분 증발이 발생하며, (2) 570 K~600 K에서 페놀 수지가 열분해(thermal decomposition)되어 숯(char) 생성 및 열분해가스(Pyrolysis Gas)를 발생시키고, (3) 900 K ∼ 1000 K에서 열분해가 완료되어 표면에 숯이 형성된 후 숯 및 탄소섬유가 연소가스에 의해 표면 삭마가 발생한다. Fig. 5는 탄소/페놀릭의 열반응 과정을 나타낸다. 열반응이 발생한 탄소/페놀릭 재료는 표면으로부터 숯층(Char Layer), 열분해층(Decomposition Zone), 처녀층(Virgin Layer)으로 이루어진다.

열분해를 고려한 탄소/페놀릭 복합재료의 축대칭 열전도 지배방정식은 Eq. 14와 같다[8]. 여기서 c는 비열, λ는 열전도계수, Q는 흡열량, χ는 바인더의 분해비율, 하첨자 m은 탄소/페놀릭 재료, 하첨자 d는 열분해층, 하첨자 G는 열분해가스(Gas), 하첨자 B는 페놀 수지 바인더(Binder), 하첨자 dA와 dB는 각각 열분해층 전면과 후면, 상첨자 A는 겉보기 밀도(Bulk density)가 아닌 열분해가스 자체의 밀도를 의미한다. Eq. 15는 열분해가스 질량 유속을 나타내는 식이며, 계산을 위해 적용된 물성값 및 열분해 가스 특성 관련 값은 Table 1과 같다. 탄소/페놀릭 재료의 랩핑(warpping)에 따른 열전도도 변화는 래핑 각도에 따른 변환식을 적용하였다[9]. 여기서 탄소/페놀릭 처녀밀도는 1,340 (kg/m3)이었다.

| (14) |

| (15) |

탄소/페놀릭 재료가 연소가스에 노출 시 발생하는 열반응은 열분해뿐만 아니라 표면 삭마도 발생한다. 탄소/페놀릭의 표면 삭마는 크게 화학적 삭마, 기계적 삭마, 물리적 삭마로 구분 할 수 있다. 화학적 삭마는 연소가스와 숯의 산화 반응에 의한 삭마를 의미하고, 기계적 삭마는 내열재가 용융되어 유동장에 의한 전단, 입자 충돌 및 침식에 의한 삭마, 물리적 삭마는 용융, 증발 또는 승화에 의한 표면 소실을 의미한다. 탄소/페놀릭 재료는 화학적 삭마가 지배적인 것으로 알려져 있으며, Eq. 16과 Eq. 17은 연소가스 중 화학적 삭마의 주요 성분인 H2O, CO2와 탄소(C)의 반응식이다[10]. 여기서 상첨자 S는 고체, 상첨자 G는 기체를 의미한다.

| (16) |

| (17) |

탄소/페놀릭 재료의 화학적 삭마속도는 화학양론 관계식과 질량전달 관계식의 등치를 통하여 구할 수 있다. 탄소/페놀릭 열분해가스의 영향을 고려하지 않은 표면 삭마속도는 Eq. 18로 귀결된다[11]. 열분해가스가 삭마에 미치는 영향은 엔탈피 기준 대류열전달계수 대비 열분해가스의 질량유속이 작으면 안전하게 무시하여 사용할 수 있다[12,13]. 여기서 YC,ω는 내열재 표면층의 탄소의 질량분율, MC는 탄소의 분자량, Mmix,e은 연소가스 혼합물의 평균분자량, XH2O,e와 XCO2,e는 각각 H2O와 CO2의 질량분율, Bm은 산화포텐셜, 은 기체상수, Tω는 노즐벽 온도, Pω는 압력, EC와 KC는 각각 표면산화반응에서의 활성화에너지와 반응상수, 하첨자 w는 벽근처, e는 코어유동층을 나타낸다. 사용되는 산화물질의 질량분율은 CEA 프로그램을 이용하여 계산하였다[14].

| (18) |

여기서

3.2 탄소/페놀릭의 열전도 유한차분법

탄소/페놀릭의 열분해를 고려한 비정상 열전도 지배방정식인 Eq. 14를 유한차분법을 이용한 해석을 수행하기 위해 이산화(discretization)할 수 있다. 시간은 후진차분, 공간은 중앙차분을 이용한 BTCS 방법을 기반으로 이산화하면, Eq. 19로 정리된다. 여기서 i는 유한차분법 내부격자 절점번호, n은 시간단계, rs은 내열재 표면에서의 반경, ∆r은 내열재료의 격자크기, a는 i번째 절점에서의 반경, ∆t은 시간단계크기, ε은 공극률이다. Fig. 6은 노즐에서 탄소/페놀릭 열전도 유한차분법 격자를 나타낸다.

| (19) |

여기서

유한차분법을 이용하여 온도분포를 구한 다음 시간단계 내에서 발생한 삭마두께를 구해야한다. 해당 시간단계에서 발생한 삭마두께는 Eq. 20과 같이 근사화하여 계산을 수행하였다. 발생한 삭마두께를 고려하여 다음 시간단계에서 격자크기를 재구성하여 계산을 수행하였다.

| (20) |

4. 해석결과 및 고찰

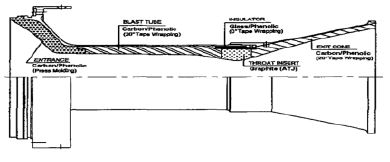

본 논문에서 제시된 탄소/페놀릭 열반응 수치해석의 타당성을 검증하기 위해 토출관이 있는 고체 추진기관의 시험결과와 비교하였다. Fig. 7은 본 해석결과와 비교할 추진기관 노즐 형상 및 내열재와 제작공법을 나타낸다[15].

본 연구의 해석 범위인 탄소/페놀릭 재료로 제작된 축소부, 토출관 및 확대부의 열반응 결과를 비교하였다. 사용된 추진제 연소가스 정보는 Table 2에 나타나있다. 시험모터의 평균압력은 약 1200 psia, 연소시간은 약 11.0초이다. 조립된 추진기관을 20℃의 항온실에서 20시간 이상 보관 후 연소시험을 수행하였다.

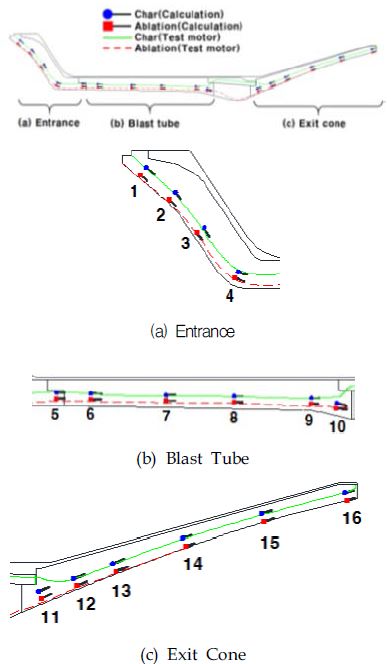

Fig. 8은 해석결과와 시험결과에 대한 삭마두께와 숯깊이를 비교한 것이다. 탄소/페놀릭의 열반응에 대한 시험결과와 해석결과가 목삽입재 좌우 인접 부위를 제외하고 잘 일치하는 결과를확인할 수 있다. 목삽입재 좌우 인접 부위인 위치 11과 12에서의 숯깊이 결과는 해석결과 대비 100% ~ 170% 과대 해석결과를 나타났다. 목삽입재 부근에서 해석결과와 시험결과의 숯깊이가 큰 차이를 나타내는 이유는 목삽입재의 잔열에 의해 연소 종료 후 좌우 인접 부위의 탄소/페놀릭 재료의 열분해가 진행됨을 의미한다. 향후 다양한 모터에 포괄적 대한 검증이 필요할 것으로 판단된다.

5. 결 론

고체 로켓 노즐의 내열재로 사용되는 탄소/페놀릭의 열반응에 대한 수치해석을 수행하였으며, 토출관이 있는 형태의 추진기관을 이용하여 탄소/페놀릭 재료의 해석결과를 고찰하였다. 그 결론은 다음과 같다.

- (1) 고체 로켓 노즐에서 연소가스에 의한 대류열전달 계수는 경계층 적분방정식을 통하여 안정적인 해를 얻을 수 있었다. 경계층 해석을 통해 얻어진 경계조건을 이용한 탄소/페놀릭 복합재료의 내부 열전도 해석은 유한차분법을 통하여 계산 할 수 있었다. 탄소/페놀릭 복합재료의 특징인 수지의 열분해와 표면 삭마를 고려한 해석을 수행할 수 있었다.

- (2) 본 논문에서 기술한 해석방법과 추진기관 노즐의 시험결과와 비교하였으며, 목삽입재 좌우 인접 부위의 열반응 결과를 제외하고 잘 일치하는 것을 확인하였다. 목삽입재 좌우 인접 부위의 결과차이가 큰 이유는 연소 종료 후 목삽입재 잠열에 의해 좌우 탄소/페놀릭 재료의 열반응이 진행된 것으로부터 기인되었다.

Acknowledgments

[이 논문은 한국추진공학회 2016년도 추계학술대회(2016. 12. 21-23, 강원랜드 컨벤션호텔) 발표논문을 심사하여 수정・보완한 것임.]

References

- Davenas, A., Solid rocket propulsion technology, 1st ed., Pergamon Press, U.K., p1-32, (1992).

- Bartz, D.R., “Turbulent Boundary layer and heat transfer from rapidly accelerating flow of rocket combustion gases and of heated air”, Advances in Heat Transfer, Vol. 2, p1-108, (1965).

- Ellis, R.A., “NASA Space Vehicle Design Criteria (Chemical Propulsion)-Solid Rocket Motor Nozzles”, NASA SP-8115, (1975).

- Shames, I.H., Mechanics of fluids, 4th ed., McGraw-Hill, N.Y., U.S.A., Ch. 10, (2003).

- Levy, D., “Introduction to numerical analysis”, Department of Mathematics and Center for Scientific Computation and Mathematical Modeling, University of Maryland, Baltimore, M.D., U.S.A., (2010).

- Schlichting, H., Boundary-Layer Theory, 7th ed., McGraw Hill Inc., New York, N.Y., U.S.A., p454, (1979).

- Morkovin, M.V., Effects of Compressibility on Turbulent Flows, A. Favre ed., Gordon and Breach Inc., New York, N.Y., U.S.A., p367-380, (1964).

- Bae, J.Y., Lee, Y.J., Bae, H.M., Ham, H.C., and Cho, H.H., "Conjugate simulation of rocket nozzle with 1-D algebraic thermal decomposition equation", 2015 KSPE Fall Conference, Jeju, Korea, p145-148, Nov. ), (2015.

- Kumar, R.R., Vinod, G., Renjith, S., Rajeev, G., Jana, M.K., and Harikrishnan, R., “Thermo-structural analysis of composite structures”, Materials Science and Engineering: A, Vol. 412(No. 1), p66-70, (2005).

-

Lapp, P., and Quesada, B., "Analysis of solid rocket motor nozzle", 28th Joint Propulsion Conference and Exhibit, Nashville, T.N., U.S.A, AIAA 92-3616, Jul. ), (1992.

[https://doi.org/10.2514/6.1992-3616]

- Boyarintsev, V.I., and Zvyagin, Yu. V., “Turbulent Boundary Layer on Reacting Graphite Surface”, 5th Int. Heat Transfer Conference, Tokyo, Japan, p264-268, Sep. ), (1974.

- Hwang, K.Y., and Kang, Y.G., "Two-dimensional Thermal Analysis for Carbonacious Thermal Liner of Rocket Nozzle with Ablation and In-depth Pyrolysis", Journal of the Korean Society of Propulsion Engineers, Vol. 3(No. 2), p37-47, (1999).

- Kim, Y.C., "Thermal Decomposition and Ablation Analysis of Solid Rocket Propulsion", Journal of the Korean Society of Propulsion Engineers, Vol. 14(No. 5), p32-44, (2010).

- McBride, B.J., and Gordon, S., “Computer Program for Calculation of Complex Chemical Equilibrium Composition and Applications, II. Users Manual and Program Description”, NASA RP-1311, (1996).

- Hwang, K.Y., Yim, Y.J., Ham, H.C., Kang, Y.G., and Bae, J.C., "Effects of Solid Propellant Gases on the Thermal Response of Nozzle Liner", Journal of the Korean Society of Propulsion Engineers, Vol. 11(No. 2), p26-36, (2007).