DIC법에 의한 입자강화 복합재료의 파괴에너지 및 변위장 특성

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 입자강화 복합재료의 파괴에너지와 변위장 특성에 대하여 분석하였다. 재료가 노출될 수 있는 온도인 상온, –40℃와 –60℃에서 쐐기쪼갬 시험을 수행하여 각 온도에 따른 재료의 파괴에너지를 산출하였다. 변위장과 변형률장은 DIC법을 활용하여 가시화 하였으며, 변위장은 DIC를 이용한 표시추적방법에 의해 측정하였다. 시험 결과, 온도가 낮아질수록 파괴에너지는 감소하였다. 표면 변위장은 상온과 –40℃에서 유사하였고, –60℃에선 입자강화 복합재료의 취성거동으로 인하여 크게 감소하였다. 변형률장에선 온도가 내려갈수록 전체적인 변형률범위가 감소하였다.

Abstract

In this study, the fracture energy and displacement fields characteristics of particulate reinforced composite is evaluated. Wedge splitting test was performed at various temperatures. Fracture energy of material is calculated at room temperature, –40℃ and –60℃. Displacement and strain fields of specimen surface were visualized by using digital image correlation. The surface displacement fields of the specimens were analyzed by mark tracking method using digital image correlation. The results showed that, the fracture energy was decreased as temperature decreased. The surface displacement fields at room temperature were similar to there at –40℃. The surface displacement fields at –60℃ was significantly reduced because of the brittle behavior. The strain fields of the specimen surface decreased as temperature decreased form room temperature to –60℃.

Keywords:

Digital Image Correlation, Particulate Reinforced Composite, Wedge Splitting Test키워드:

디지털 이미지 상관법, 입자강화 복합재료, 쐐기쪼갬시험1. 서 론

입자강화 복합재에 사용되는 고분자 물질은 공정에 따라 열가소성, oxygen-rich 바인더, 열경화성(HTPB), polymers based on rubber gum stocks 등으로 나눌 수 있다[1]. HTPB계 입자강화 복합재료는 AP (Ammonium Perchlorate) 산화제와 다양한 첨가제가 들어있는 비균질 복합재료이다. 여러 가지 구성요소로 되어있는 입자강 화 복합재는 점탄성 특성을 보인다. 이러한 입자강화 복합재는 다양한 산업에서 사용되고 있는데, 균열은 내·외부에서 보관온도의 변화, 제조과정, 사용 시 발생하는 압력등에 의해 발생할 수 있다. 발생된 균열은 입자강화 복합재의 사용성, 안전성, 내구성에 영향을 미치기 때문에 균열을 방지하는 것은 입자강화 복합재의 성능에 중요하다. 하지만 입자강화 복합재는 점탄성의 성질과 다양한 구성요소로 인해 재료의 손상거동을 파악하기가 쉽지 않다[2].

Tussiwand는 AP 산화제와 HTPB바인더로 구성된 입자강화 복합재료를 이용한 MT (Middle Tension) 및 쐐기 쪼갬시험의 시험편을 제작하였고, 선형탄성 파괴역학 관점으로 파괴인성시험을 수행하였다[3]. DIC (Digital Image Correlation) 기법을 통해 Mathieu 등은 티타늄 합금을 이용한 중심부 균열 시험을 수행하여 균열선단 부근의 변위장을 측정하였다[4].

본 논문에서는 입자강화 복합재료로 시험편을 제작하여, 쐐기쪼갬 시험을 수행하였다. 온도 20℃, –40℃, –60℃에서의 입자강화 복합재료의 시험을 진행하고, 균열개구열림 변위(Crack Mouth Opening Displacement, CMOD)를 구하여 온도에 따른 단위면적당 파괴에너지를 비교하였다. 또한 표시추적방법(mark tracking method)을 이용하여 균열 근처 영역의 표시점을 추적하였다. 이를 이용하여 재료의 파괴 특성치를 구하였고 시험편표면의 디지털 이미지를 이용하여 변형율과 변위 등을 얻어 입자강화 복합재의 파괴특성을 분석하였다.

2. 재료 및 시험 방법

2.1 시험 재료 및 방법

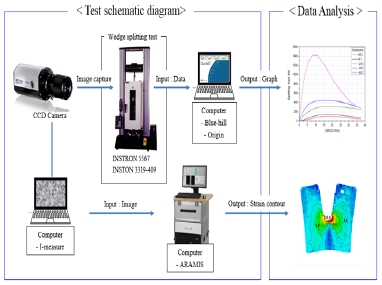

시험장치의 구성은 Fig. 1과 같다. 시험기는 INSTRON 5567를 이용하여 변위를 제어하였고, 온도를 조절해주는 환경 챔버를 사용하였다. 또한 CCD (Charge Coupled Device camera) 카메라를 이용하여 시험편상의 균열 변위를 연속적으로 측정하였으며 이를 통해 얻어진 이미지는 ARAMIS software를 이용하여 분석하였다. 여기서 ARAMIS software는 연속된 이미지의 상관관계를 이용하여 변형률, 변위 등을 분석해주는 프로그램이다.

비교적 안정적인 파괴역학 시험 방법으로 알려진 쐐기 쪼갬 시험(Wedge Splitting Test, WST)을 위한 시험편을 HPTB계 입자강화 복합재를 사용하여 제작하였다[5]. 쐐기 쪼갬 시험은 노치가 잇는 시험편을 지지대에 올리고 쐐기와 롤러를 사용하여 시험편을 쪼개는 시험이다. 시험편의 크기는 높이 85 mm, 폭 120 mm, 두께 50 mm이다. 노치는 예리한 칼날을 이용하여 깊이 18 mm로 제작하였다.

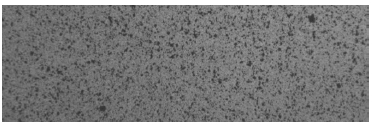

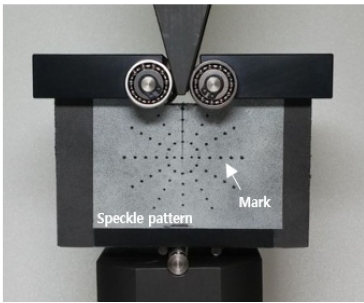

DIC 법을 이용하기 위해서는 시험편과 함께 변형을 측정할 수 있도록 불규칙한 스펙클 패턴(speckle pattern)이 필요하다. 이 패턴은 시험편 표면의 질감을 이용하거나 인위적으로 락카를 이용하여 만들 수 있다. 제작된 시험편은 흰색 락카을 이용하여 시험편 표면을 칠하고, 건조 후 검은색 락카를 사용해 스펙클패턴을 형성하였다. Fig. 2는 스펙클 패턴의 예시를 보여준다. 이후 표시추적을 위한 표시점(mark)을 시험편에 생성해 주었으며, 스패클 패턴과 표시점을 Fig. 3에서 볼 수 있다. 시험방법은 Fig. 3에 나타난 것처럼 양 쪽 롤러 사이를 움직이는 쐐기의 수직하중이 롤러에 의해서 쪼갬 하중으로 작용하여 시험편이 파괴되는 것이다. Eq. 1은 쪼갬 하중과 수직하중의 관계를 나타낸 것으로서, Fv는 수직하중, Fs는 쪼갬 하중이다. 롤러가 2개이기 때문에 한쪽 롤러에서 작용하는 수직하중은 Fv의 반이 되고, 쐐기의 각도를 α(15°)라고 하면, 롤러하나에서 작용하는 쪼갬 하중이 계산된다.

| (1) |

시험은 보관 온도 범위 내 온도에서 선정하여20℃, –40℃ 및 –60℃에서 수행하였고, 시험 속도는 50 mm/min로 변위제어 방식으로 하였다.

2.2 DIC 기법

DIC 기법은 시험편에 발생되는 변위 및 변형률을 실시간으로 평가할 수 있는 방법으로 스패클 패턴의 변형 전과 후의 이미지에서 같은 점에서 위치를 추적(tracking)하여 변위장을 얻는다[6]. 일반적인 방법은 다음과 같다. 시험편에서 측정할 영역을 정하여 그 영역을 촬영하기 위해 카메라와 렌즈를 설치한다. 2대의 CCD 카메라와 렌즈를 이용하게 되면 시험편의 x방향, y방향과 z 방향 변화를 볼수 있기 때문에 3D로 분석할 수 있고, 2D로 한 평면만 분석한다면 1대의 CCD 카메라와 렌즈만 있으면 가능하다. 카메라의 위치와 렌즈의 배율을 이용하여 초점을 조절하여 측정영역을 촬영하도록 한다. 측정영역의 크기와 측정정밀도에 따라 렌즈의 배율을 선택하여 사용하여야 한다. 변위제어속도를 고려하여 CCD 카메라에서 이미지를 저장하는 간격을 조절한다.

DIC 기법의 단점으로는 이미지를 획득하는 카메라렌즈의 성능과 촬영조건에 따라 오차가 발생 할 수 있다는 것이지만, 장점으로는 관심 대상 전 영역에 대한 변형율을 측정할 수 있다는 점이다.

2.3 표시추적방법(mark tracking method)

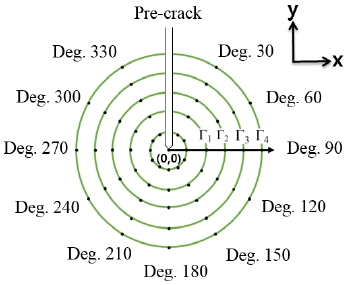

표시추적방법은 시험편에 표시점을 이용하여 표시점의 변위를 측정할 수 있는 방법이다. 변위측정을 원하는 위치에 표시점을 생성하여 균열 진전에 따른 표시점의 위치 변화를 이용하여 표시점의 변위를 얻게 되는 것이다. 이때 표시점은 스패클 패턴과 명확하게 구분되어야하며 측정영역의 스패클 패턴에 영향을 주지 않는 크기여야한다. 측정영역 Fig. 4는 표시추적방법을 이용하기 위한 균열 선단 주위 30° 간격의 표시 점을 나타낸 것이다. 이 때 좌표 (0,0)은 초기 균열 선단을 나타낸다. 각 점의 좌표는 디지털 이미지 상관법을 이용하여 균열진전에 따른 변위를 측정한다. 표시추적방법은 시험편 균열 선단 주위의 변위장 도출이 용이하여 균열에서 J적분을 구하는데도 사용이 가능하다[7].

3. 결과 및 고찰

3.1 온도에 따른 파괴에너지

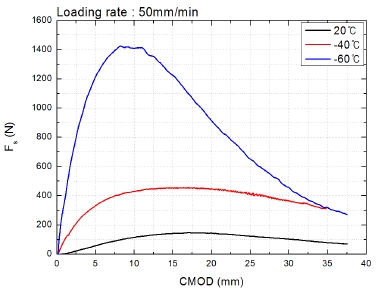

입자강화 복합재료의 파괴에너지를 다양한 온도에서 비교하기 위해 쐐기 쪼갬 시험을 수행하였다. Fig. 5는 다양한 온도에서 쐐기 쪼갬 시험을 수행하여 쪼갬 하중-균열개구변위(CMOD) 곡선을 나타낸 것으로서 곡선부의 면적은 입자강화 복합재료의 파괴에너지이다. Fig. 5에서 온도가 증가할수록 쪼갬 하중이 작아지는 것을 확인할 수 있다. 본 연구에서 사용된 입자강화 복합재료와 유사한 구성으로 제작된 입자강화 복합재료들은 일반적으로 –60℃에서 –70℃온도에서 유리전이가 발생한다[8]. 입자강화 복합재료는 온도가 유리전이온도에 가까워짐에 따라 강도가 증가하기 때문에 본 연구에서 온도가 감소할수록 쪼갬 하중은 커지고 온도가 증가할수록 쪼갬 하중은 작아진다[9].

쪼갬 하중과 CMOD 그래프의 면적을 통해 얻어진 다양한 온도에서의 파괴에너지를 Table 1에 나타내었다. Table 1을 보면 파괴에너지는 온도가 감소할수록 증가하는 경향을 볼 수 있다. 이는 온도가 감소할수록 입자강화 복합재료의 강도가 증가하게 되어서 하중-균열개구변위 곡선의 면적이 증가하기 때문이다.

3.2 온도에 따른 표시추적거동

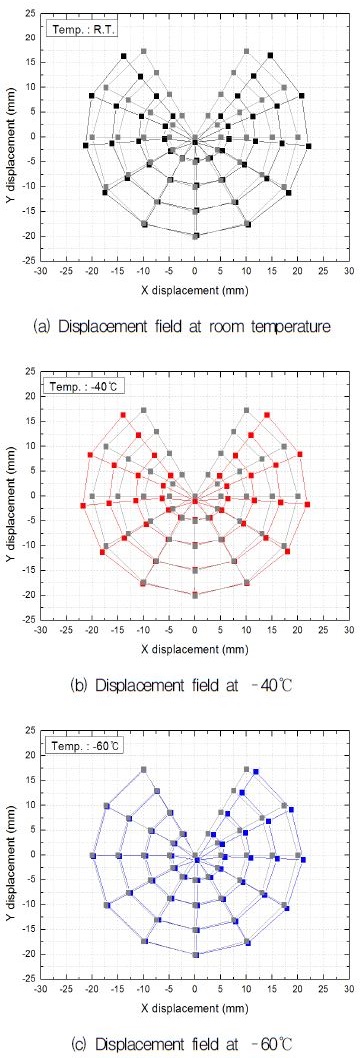

균열길이가 1 mm일 때 다양한 온도에서 표시추적을 통한 변위장을 Fig. 6에 나타내었다. 균열선단을 원점으로 하여 각점에 대한 위치를 Fig. 6처럼 표현하였다. 회색의 변위장은 균열길이가 0 mm 인 변형 전을 표시 한 것이다.

변위장의 크기는 상온에서 –40℃로 감소할 때 비슷하고, –40℃에서 –60℃로 온도가 감소할 때 는 감소하는 경향을 보인다. 이를 통해 저온영역(상온과–40℃사이)으로 감소할수록 입자강화 복합재료의 균열주위 변위장은 큰 차이가 없는 것을 알 수 있었다. 반면 –60℃ 온도에서는 유리전이 온도에 가까워져 상대적으로 재료가 취성거동을 나타내기 때문에 균열이 진전할 때는 상대적으로 작은 변형을 나타내었다.

3.3 DIC 기법을 이용한 변형률장

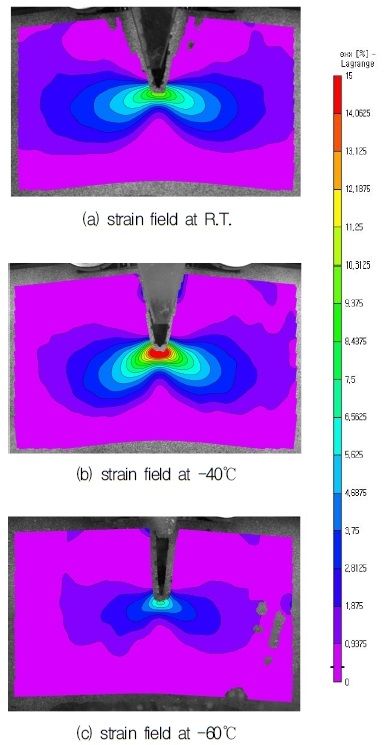

표시추적거동보다 정확하게 입자강화복합재료 시편 표면에서의 변형을 보기위하여 DIC법을 이용하여 같은 균열길이에서 온도에 따른 변형률 을 측정하였다. Fig. 7은 DIC법으로 균열길이가 1 mm 일 때 추출한 입자강화복합재의 표면의 εxx의 값을 온도에 따라 나타낸 것이다. 각 변형율 등고선은 각각의 온도에서의 변형정보를 나타내고 있으며, 표면 영역의 변형율 변화를 보여준다.

본 시험에서는 쐐기가 시편을 쪼갬에 따라 균열선단 지점에서 최대 변형율이 발생되는 것을 관찰할 수 있다. 시편의 변형율은 표시추적거동으로 얻은 변위장의 변화와 비슷한 경향을 보이고 있다. 상온과 –40℃의 변형율장은 유사하나 국부적으론 –40℃에서 크게 나타나고 전체적으로 변형율분포가 작아졌다. –60℃에서 변형율장은 변위장과 마찬가지로 눈에 띄게 감소하였다. 이에 따라 입자강화복합재료는 온도가 감소하여 유리전이 온도에 가까워질수록 강도가 증가하게 되어 변형이 적은 것을 알 수 있었다.

4. 결 론

본 논문에서는 WST시험과 DIC법을 이용하여 다양한 온도에서의 입자강화 복합재료의 파괴에너지와 변위장 특성을 확인하였다. 쪼갬하중과 CMOD그래프를 이용하여 파괴에너지를 평가하였고, 표시추적방법(mark tracking method)을 이용하여 시편표면의 변위장을 얻었고, DIC를 통해 변형율장과 비교하여 특성을 분석하였다. 본연구 결과로부터 얻은 결론은 다음과 같다.

- (1) 입자강화 복합재료는 온도 유리전이 온도에 가까워질수록 강도가 증가하기 때문에 온도가 증가할수록 쪼갬 하중은 작아진다. 이에 따라 파괴에너지는 온도가 감소할수록 증가한다.

- (2)표시추적거동을 통해 균열근처의 변위장을 가시화하였다. 변위장은 상온과 –40℃에서 큰 차이를 보이지 않았고, –60℃에서 눈에 띄게 변위장이 작아지는 것을 나타내고 있다.

- (3) DIC 기법을 사용하여 얻은 입자강화 복합재의 εxx의 값을 온도에 따라 비교한 결과 변형율장은 온도가 감소할수록 전체적으로 작아졌다.

- (4) DIC 기법과 표시추적거동을 통한 입자강화 복합재료의 변형에 대한 특징은 유사하였다.

Acknowledgments

[이 논문은 한국추진공학회 2016년도 추계학술대회(2016. 12. 21-23, 강원랜드 컨벤션호텔) 발표논문을 심사하여 수정・보완한 것임.]

References

- Kim, K.M., and Kim, I.C., “The Characterisics and its Decelopment Trends of Thermoplasric Propellants”, Journal of the Korean Society of Propulsion Engineers, Vol. 15(No. 3), p47-57, (2011).

- Park, J.B., Park, J.G., Kim, J.H., and Jung, G.D., “Crack Propagation Analysis of Solid Propellant Using Cohesive Element Model”, 46th KSPE Spring Conference, Jeju, Korea, p345-348, May), (2016.

-

Tussiwand, G.S., Saoirna, V.E., Terzenbach, R., and De Luca, L.T., “Fracture Mechanics of Composite Solid Rocket Propellant Grains: Material Testing”, Journal of Propulsion and Power, Vol. 25(No. 1), p60-73, (2009).

[https://doi.org/10.2514/1.34227]

-

Mathieu, F., Hild, F., and Roux, S., “Identification of a Crack Propagation Law by Digital Image Correlation”, International Journal of Fatigue, Vol. 36(Issue 1), p146-154, (2012).

[https://doi.org/10.1016/j.ijfatigue.2011.08.004]

- Victor, C.L., and Robert, J.W., “A Novel Testing Technique for Post-Peak Tensile vehavior of Cementitous Materials“, Fracture Toughness and Fracture Energy, p183-195, (1989).

- Kang, J.W., Kwon, O.H., Kim, T.K., and Cho, S.J., “Evaluation of Material Properties about CFRP Composite Adapted for Wind Power Blade by uning DIC Method”, Journal of the Korean Society for Power System Engineering, Vol. 14(No. 5), p17-23, (2010).

-

Pop, O., Dubois, F., and Absi, J., “J-intergral evaluation in cracked wood specimen using the mark tracking method“, Wood Science and Technology, Vol. 47(Issue 2), p257-267, (2013).

[https://doi.org/10.1007/s00226-012-0488-5]

- Wingborg, N., “Improving the Mechanical Properties of Composite Rocket Propellant”, Royal Institute of Technology, TRITA-FPTReport (2004).

-

Seo, B.H., and Kim, J.H., “Effect of Temperature and Thickness on Fracture Toughness of Solid Propellant”, Transaotions of the Korean Society of Mechanical Engineers, Vol. 37(No. 11), p1355-1360, (2013).

[https://doi.org/10.3795/ksme-a.2013.37.11.1355]