항공기용 가스터빈 엔진의 건전성 관리기술 발전 동향

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

가스터빈 엔진의 건전성 관리기술은 엔진의 개발과 병행하여 60년간 지속적으로 발전한 분야로써 시스템 성능관측 및 유지보수 차원에서 매우 중요하게 다루어져왔다. 이 기술은 진보된 측정기술, 전자공학 및 소프트웨어 기술 그리고 신뢰성 있는 모델 개발과 같은 다양한 기술을 기반으로 하고 있으며, 각 분야의 기술적 발전에 힘입어 상용화 되었다. 본 논문에서는 선진국에서의 과거 건전성 관리기술 발전 역사를 되짚어 보고, 어떠한 연구로 현재까지 이어져 왔으며, 향후 어떻게 발전해 갈 것인지 살펴보았다. 마지막으로 국내의 연구동향을 살펴보고 선진국 대비 현재의 우리의 현황을 비교 분석함으로써, 관련 기술을 실용화 하고 체계화하기 위한 연구방향에 대해 제안하였다.

Abstract

The technology for health management of gas turbine engine has grown with engine development itself for 60 years and regarded as important area for performance monitoring and maintenance of the system. This technology which is based on several areas such as advanced measurement technology, electronics, software technology and reliable system modeling is realized. This paper analyzed the past, current and future technical trend of a technically advanced country and compared with domestic research status. Based on the analysis, the key research topics for the realization of technology is suggested.

Keywords:

Gas Turbine Engine, Engine Health Management, Engine Diagnosis, Engine Monitoring키워드:

가스 터빈 엔진, 엔진 건전성 관리, 엔진 진단, 엔진 관측1. 서 론

가스터빈 엔진의 수명주기에 있어 높은 유지보수 비용과 운용 안정성 요구로 인하여 엔진 건전성 관리기술(EHM, Engine Health Management)의 필요성이 대두되었다. 국제 항공운송협회(IATA)의 2015년도 항공기 유지보수 비용분석 보고서에 따르면 2014년도 621억 달러에 이르는 유지보수 시장의 규모가 2024년도에는 900억 달러로 증가해 갈 것으로 추정하고 있다[1]. 이 비용은 군용 무기체계, 함정 및 산업용 발전기 시장으로 확대해 보면 보다 큰 규모가 예상되고, 항공기 운용 안정성, 운용시간(On Wing Time)의 증대 요구와 결합하여 관련 분야의 기술발전과 시장의 관심은 점점 더 증가해 갈 것으로 예상된다. 더구나 국내의 가스터빈 엔진의 개발 능력은 유도 무기체계용으로 설계 및 제작 경험을 보유하고 있고[2], 국외 OEM (Original Engine Manufacturer)사에 주요 부품을 납품하는 제작 능력을 확보하고 있다. 따라서 가스터빈 엔진을 시스템 수준에서 설계하고 제작하는 일은 머지않은 미래에 도래할 것이며, 이와 연계하여 예측 및 건전성 평가의 기술 개발은 필수적으로 병행해야 하는 분야가 될 것이다.

EHM은 과거에 엔진 감시(Engine monitoring)라는 용어를 의미하는 것으로 사용되었지만 이것은 매우 수동적인 관점에서 정의한 것이고, 보다 능동적인 의미를 포함하고 있다. 1980년대 FADEC (Full Authority Digital Engine Controller)이 개발되면서 비행 중 다양한 정보를 측정할 수 있고 이를 진단의 목적으로 사용할 수 있게 되면서 EHM 기술은 보다 빠르게 발전 하였다. EHM을 위한 정형화된 해법은 없으며 이는 사용자의 요구와 시스템의 특성에 따라 다양한 형태로 나타날 수 있다. 이 해법은 소프트웨어의 형태로 탑재 장비에서 고장 진단 및 분리, 고장 예측과 아울러 탑재된 상태에서의 유지보수를 지원하고, 지상에서는 장기간의 수명저하 및 비행체 관리에 필요한 정보를 제공하는 기능을 수행한다. 이러한 기본 구조를 유지한 상태에서 EHM은 정보융합기술, 대용량 데이터 처리기술, 진보된 센서 기술, 그리고 증가된 데이터 저장 공간과 빠른 연산처리 능력을 제공하는 전자기술과 병행하여 정교한 모델기반의 진단, 엔진의 제어와 결합한 고장 허용, 비행 중 진단 및 유지보수를 통한 항공기 운용성 증대를 목표로 하여 발전해 가고 있다.

본 논문은 예측(Prognosis)을 제외한 건전성 평가 기술의 필요성이 제기된 가스터빈 엔진의 개발 초기로부터, 고성능 센서와 전자 장비를 기반으로 하여 발전한 관련 기술을 다양한 관점에서 검토 하였다. 가스터빈 엔진의 예측 및 건전성 관리(PHM, Prognosis and Health Management)에 관한 기본 개념과 주요 용어의 정의는 참고문헌 [3,4]를 기반으로 하였고, 전반적인 기술 분야에 대한 범주와 거시적 동향은 참고문헌 [5-8]을 근간으로 하였다. 마지막으로 국내 기술발전의 현황을 항공기 엔진과 그리고 기타 산업분야의 공통의 관심사에 대해 간단히 정리하였고, 이를 통해 궁극적으로 항공기 엔진의 건전성 관리 시스템을 구축하고 이를 유지보수 시스템과 연계하기 위한 국내 기술발전 방향을 제시하였다.

2. 개 요

2.1 용어정의

논문에 언급된 용어를 보다 명확하기 위해 다음과 같이 정의하였다.

- ∘ 안정성(Safety): 시스템 고장 발생 시 사람 또는 자산에 해를 끼치지 않는 보장 척도

- ∘ 신뢰성(Reliability): 시스템이 실패하지 않을 확률에 대한 척도

- ∘ 가용성(Availability): 소비자가 원할 때 제품을 공급할 수 있는 능력

- ∘ 이상 조건(Abnormal condition): 정량화가 가능한 기대 조건으로부터의 벗어난 정도

- ∘ 결함(Fault): 알려진, 반복 가능한 이상조건

- ∘ 고장(Failure): 더 이상 의도한 성능을 발휘할 수 없는 상태로 성능 저하가 발생한 이상조건

- ∘ 부조(Malfunction): 시스템 요구 기능을 간헐적으로 만족시키지 못하는 조건

- ∘ 오차(Error): 측정 혹은 계산된 값이 규정된 또는 이론적으로 정의된 참값으로부터 벗어나는 정도

- ∘ 잔차(Residual): 모델의 방정식으로부터 계산한 값과 측정값과의 차이

- ∘ 결함 인지(Fault detection): 시스템에 결함이 존재하는지를 판단하는 것과 검출시간을 결정

- ∘ 결함 분리(Fault isolation): 결함의 종류, 위치 및 결함 검출 시간을 결정

- ∘ 결함 식별(Fault identification): 결함의 크기와 시변 거동의 결정

- ∘ 결함 진단(Fault diagnosis): 결함의 종류, 크기, 위치 및 검출 시간의 결정, 결함 분리와 식별을 포함

- ∘ 감시(Monitoring): 물리적 시스템의 상태를 결정하는 연속적인 실시간 행위

- ∘ 진단(Diagnosis): 현재 또는 과거의 이상조건을 찾는 프로세스

- ∘ 예측(Prognosis): 현재 검출된 결함을 근간으로 하여 미래의 성능, 기능성 및 역량을 추정하는 프로세스

2.2 건전성 관리기술의 필요성

설계 단계에서 엔진 수명주기 동안의 성능을 원천 보장하기 위한 신뢰성 기반의 설계에 대한 연구가 다양한 방법으로 수행되어 왔다[9,10]. 그러나 설계 단계에서 운용 중 발생할 수 있는 기대하지 않은 사항들을 고려하여 충분한 안정성을 보장하는 것은 불가능하기 때문에 항공기 엔진과 같이 높은 안정성이 요구되는 시스템에서는 높은 수준의 정비를 통하여 이를 확보할 필요가 있다. 더구나 현대의 정비기술은 정해진 시간에 정기적으로 수행하는 예방정비(Preventive Maintenance)의 개념에서, 유지보수 비용의 절감과 엔진의 운용시간 증대를 위하여 조건부 정비(Condition Based Maintenance)의 개념으로 발전해 가고 있다[3]. 이러한 안정성 및 유지보수 관점에서의 요구를 충족하기 위해서는 엔진의 건강상태를 지속적으로 감시함으로써 결함 징후를 진단하고, 고장까지의 잔여 수명을 예측하는 과정이 필요하다. 이 과정이 건전성 관리 및 예측 기술을 기반으로 이루어지기 때문에 이 분야는 시스템의 성능 및 안정성 요구를 달성하기 위해 항공기 엔진 운용 이전에 반드시 선행되어야 하는 분야이다.

특히 군사적인 목적으로 사용하는 전투기의 경우에는 전체 임무 시간의 70% 정도가 천이상태의 운용을 하며 이는 엔진의 고장이 천이 운용조건에서 발생할 가능성이 큰 것으로 알려져 있다[11]. 이 특성은 과거 상업용 엔진이 비행 중 많은 시간 동안 정상상태의 운전을 하고 이 조건에서 데이터를 획득하여 성능을 평가하는 전통적인 기법을 적용하는데 제한이 있다는 것을 의미한다. 또한 천이구간의 데이터를 이용해야 하는 요구는 군사용 엔진 이외에도 가스터빈의 구성품 고장 중에 베어링의 고장 또는 잘못 계획된 노즐의 천이구간 제어에 의한 고장[12]과 같이 정상상태에서의 측정값으로도 결함을 검출하기 어려운 경우에도 해당된다. 이러한 특성으로 인해 고장에 관한 정보를 추출하기 위해서는 천이 특성을 시뮬레이션 할 수 있는 모델을 기반으로 하여 측정값 이외의 정보를 획득하고, 해석적 여분(Residual)을 이용하는 접근이 필요하다[13].

3. 국외 기술동향

3.1 과거(2000년 이전)

과거에 엔진 상태를 감시한다는 것은 엔진의 연소가스 온도, 스풀 회전수, 그리고 전반적인 진동요소의 진폭을 관측함으로써 성능이 저하되거나 원치 않는 작동상태에 빠지는지를 검출하는데 주된 목적이 있었다. 이러한 업무는 조종사가 비행 중에 조종실에 위치한 여러 계기 정보를 수기로 기록하고 이를 지상의 분석자에게 전달하고 분석함으로써 진단을 수행하였다.

1970년도가 되어서 전자적인 방법으로 엔진의 주요 변수들을 기록할 수 있게 되었는데, 이러한 장치는 초기에 AIDS (Airborne Integrated Data System)으로 불리었다가 이후에는 AIMS (Airborne Integrated Monitoring System)으로 변경되었다. 초기에는 엔진 제어용 변수들만 측정 기록되었으나 이후에는 연소실 압력, HPC (High Pressure Compressor) 입구 온도 및 압력과 같은 변수들이 추가되었다. 이 변수들은 항공 운항사 및 OEM의 협의에 의해 개별적 결함 사례들을 근간으로 결정되었는데, AIMS는 항공사별로 서로 다른 요구를 통해 개발 되었음에도 불구하고 매우 유사한 내용들을 포함하고 있었다. AIMS을 통해 획득한 데이터는 순항 중 여러 중요한 자료의 평균치를 기록하였고, 이륙 중에 관심 있는 변수들이 QAR (Quick Access Recorder)에 기록되었다. 저장된 데이터는 지상 컴퓨터로 다시 전달되어 데이터의 경향성, 주요한 변수들의 운용 여유, 엔진의 안정성 평가와 유지보수 지원 그리고 병참의 주요 정보에 활용되었다.

1980년도에 디지털 시대가 확립되고, 항법 전자장비와 컴퓨터가 도래하게 되어 더 복잡한 기능을 보유한 AIMS가 가능하게 되었다. 더욱 발전된 FADEC이 유공압 장치로 구동되는 시스템을 대체하게 되었고, 고속의 디지털 데이터 버스는 더욱 많은 데이터를 사용 가능하게 하였다. 이러한 능력으로 인해 QAR는 비행 중 데이터 전송이 가능한 ACARS (Airborne Communication Addressing and Reporting System)으로 대체되어갔다. 무선으로 전송된 데이터는 지상에서 거대한 분량의 빠른 분석을 통해 착륙 이전에 주요 조치들이 가능한 여러 가지 정보를 제공할 수 있었다. 증대된 컴퓨터 능력으로 인하여 AIMS는 항공기의 상태를 모니터링 하고 고장 정보를 획득하려는 ACMF (Aircraft Condition Monitoring Function) 보고서의 탄생을 촉진시켰고, 30년 전에 개발이 시작된 ACMF는 보다 광범위한 영역으로 성장하여 항공기 엔진 모니터링을 위한 실용적 수단이 되었다. 이러한 종류의 보고서 내용은 여전히 사람에 의해 최종 결함이 판단되어지는 면이 없지 않았고, 이를 보다 효과적으로 지원하기 위하여 1970년도에 GPA (Gas Path Analysis) 분석 기법이 최초로 도입되었다.

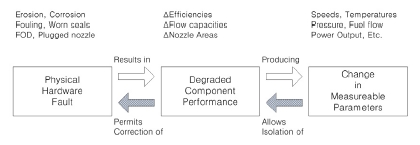

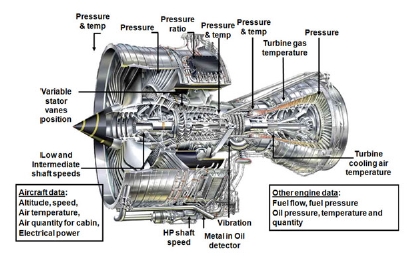

GPA는 Fig. 1과 같이 엔진의 가스흐름 경로에 있는 압력/온도 측정값(Fig. 2)을 이용하여 이상조건(Abnormal condition)을 결정하기 위한 수학적 접근이다. 이 분야는 60년간의 민간/군수 분야에서 성장해 온 분야로써 MPA (Modular Performance Analysis)라고도하며, 엔진 제어를 위해 측정한 센서 정보만으로도 진단이 가능하여 높은 인기를 누리고 있다[14-16].

현대의 엔진 제작사들은 이 분석 방법을 적용한 프로그램을 보유하고 있는데, 롤스로이스의 COMPASS[17], 프랫 휘트니의 SHERLOCKTM[18], 제너럴 일렉트릭의 TEMPER[19]와 같은 프로그램이 대표적이다. 이 프로그램들은 GPA의 분석기법 이외에도 개별 엔진의 이력 데이터로부터 정보를 추론할 수 있는 기능과, 고장 수리해야 할 대상에 대한 비용적인 관점에서 정보를 제공한다. 더구나 JET-CARE에서 제공하는 iECHOGPA의 경우에는 스마트폰을 이용하여 데이터를 입력할 경우 상태를 진단하는 서비스를 제공하는 단계까지 매우 이용이 쉬운 방법으로 발전해왔다.

이 분석기법을 수학적으로 보다 자세히 살펴보면, 측정 정보와 성능 변수의 개수가 같은 경우 영향 계수행렬(ICM, Influence Coefficient Matrix)로부터 역함수인 FCM (Fault Coefficient Matrix)를 구할 수 있어 문제를 쉽게 해결할 수 있는 방법이다. 이후에 모델 및 측정오차로부터 발생한 오차를 상태변수로 추가하여 부정정 방정식의 구조로 구성하고, 이를 칼만 필터의 간결한 형태인 최대 사후 확률(Max. a posterior probability)을 가지는 해를 구하는 방법으로 발전하였다[19]. 초기 개발 이후 상당시간 동안 이 기법은 몇 가지 결점을 가지고 있음에도 불구하고 현재까지 지속적으로 발전하고 있으며 감지기의 치우침 오차, 외부 손상에 의해 방정식의 해가 모든 구성품으로 전파되는 번짐 현상(Smearing effect)에 대한 연구가 많이 수행되었다[20-22].

앞서 언급된 기법은 정상상태 데이터를 다루며 지상에서 처리되는 일련의 과정에 관한 것으로써 1970년도부터 1990년도까지의 탑재 컴퓨터 속도 및 저장 용량의 한계에 의해 제한되었다. 더구나 탑재 컴퓨터의 성능은 지상의 컴퓨터에 비해 환경(온도, 진동, 복사)과 인증의 문제로 10년 정도 성능이 뒤처지게 되고 이러한 이유로 탑재장비의 진단기능은 오늘날에 비해 매우 뒤떨어진 수준에 머물러 있었다.

센서는 엔진 제어를 목적으로 한 것과 EHM을 목적으로 한 것으로 구분되어 있었는데, 가속도계는 압력/온도 센서에 비하여 상대적으로 선택의 폭이 넓지 못하였고, 진동특성 측정을 위하여 팬/기어박스/터빈 근방에서 측정하였다. 유동 관련한 측정 센서의 주파수 대역폭은 5~20 Hz 수준임에 비해 진동 신호는 2~5 kHz인 것 또한 탑재 장비에서의 분석을 어렵게 한 이유이기도 하다. 주파수 특성에 대한 분석도 저장 용량의 한계로 인하여 탑재장비에서 측정하여 지상에서 분석하는 것도 쉽지 않았다. 따라서 이러한 변수의 측정은 진폭의 평균값을 측정하여 이를 허용 한계치와 비교하는 수준에 머물러 있었다. 단지 보다 수준 높은 분석은 지상의 엔진 수락시험과 같이 충분한 계산 능력이 있는 컴퓨터에서 가능하였다.

오일 시스템도 비슷한 어려운 점이 있었는데 오일의 온도와 압력을 측정함으로써 특정 허용한계를 넘어서는지 확인할 수 있었으나, 오일의 잔량이나 성분에 대한 특성은 지상에서 직접 검사를 통하여 확인할 수 있었다. 오일에 오염물질 상태를 검사하는 것과 같은 복잡한 시스템은 2000년대가 넘어서 이용 가능하게 되었다.

항공기 운항사로부터 확보된 정적 데이터를 이용하여 수행된 상기의 분석 방법은 매우 성공적으로 발전하였고, 이 후 1980년대 중반에 걸쳐 천이구간에 대한 영역으로 확장되었다[23,24]. 하지만 이러한 연구는 앞서 언급한 여러 제한조건으로 인하여 이론적인 연구는 많이 수행되었지만 실제 시스템으로의 적용은 진전을 이루지 못하였다.

3.2 현재(2000년~현재)

최근까지 항공기 운항사들은 항공기의 유지 보수를 위해서 운용시간 및 비행주기에 따라 감시 및 진단을 수행하여 왔다. 그러나 근래 들어 이러한 개념은 OEM과의 계약을 통해 유지보수를 의뢰함으로써, OEM의 관점에서 부품을 통한 이윤에서 서비스 기반의 이윤으로 그 개념이 변경되었다. 이는 엔진의 정상적으로 운전할 때 이익이 극대화 되는 것을 의미하게 되었고, 결국 EHM의 기술을 적극 활용하도록 하는 동기가 되었다.

전통적인 EHM은 항공기단(Aircraft fleet)의 통계 데이터를 이용하거나, 신호처리 기법을 이용하였음에 반해, 현대의 기법은 물리적 기반의 모델, 개별적 엔진의 성능 추적, 예측기법, 의사결정 지원에 관한 방법을 통해 더욱 발전되었다. 이는 측정값과 모델 계산 값의 잔차를 이용하여 다양한 알고리즘과 추리 기법을 동원하여 건전성 통제의 의사결정을 할 수 있도록 하는데, 이를 모델 기반의 진단 및 예지라고도 한다. Tumer와 Bajwa는 EHM에 대한 두 가지의 현실적 문제점을 제기하였는데 이는 너무나 많은 잘못된 알람 정보를 발생시킨다는 것이고, 불충분한 측정 정보와 저장 공간의 한계였다[25]. 따라서 현재의 EHM에 관한 연구는 보다 높은 정확도 향상을 위하여 이상조건 검출, 전형적인 한계치 초과 검출 기법에서 특징 축출법으로 변환하고 있으며, 자동화된 결함 진단, 이론과 지식 그리고 시험정보의 융합, 룰 기반의 진단을 인공지능 및 퍼지 알고리즘과 결합, 그리고 지식 탐색에 관한 분야로 발전하고 있다[3].

GPA 분석은 선형 분석기법에서 비선형 분석기법으로 확장되었고[26], 정량화가 어려운 가정, 과거 이력과 같은 다양한 정보들과 융합되어 불명확한 결함 원인을 보다 높은 신뢰도로 결정 할 수 있는 형태로 발전하고 있다. 아울러 잘못된 알람을 최소화하기 위하여 퍼지와 뉴럴 이론을 결합한 다양한 이상검출에 관한 연구도 수행되었다[27-29].

베어링이나 기어의 성능저하와 같은 기계적인 시스템에 대한 관측은 가속도계를 통한 진동 특성을 관측함으로써 가능한데 과거에는 컴퓨터의 성능 한계로 인하여 TSA (Time Synchronous Averaging)와 같은 알고리즘을 사용하였는데 현재는 FFT, Wavelet변환과 같은 알고리즘을 이용하고 그 변화된 신호 특성을 패턴 인식 기법과 결합하여 진단하는 방법으로 발전하고 있다. 아울러 윤활유 속에 있는 금속, 비금속 입자를 최소 125 ㎛ 까지 검출함으로써 베어링의 성능 변화나 결함을 검출할 수 있도록 하고, 이를 F22-Rapter의 F119-PW-100엔진에 적용하였다[30, 31]. 한편으로 엔진 연소가스를 통해 방출되는 파편을 정전기 원리를 이용하여 검출하는 방법인 EDMS (Engine Distress Monitoring System)가 1970년도부터 적용되어 GPA를 통해 검출할 수 없는 진단 방법의 보조 수단으로 사용되었는데, 현재는 비행 중에도 지속적으로 데이터를 측정하여 진단 정보로 활용할 수 있도록 적용하여 2000년대의 군용 항공기에 많이 적용되었다[32]. EDMS의 성공에 힘입어 흡입구를 통해 유입되는 외기 물질에 의한 손상을 검출하는 시스템(IDMS, Inlet Debris Monitoring System)으로 발전하였는데, 외기에 있는 파편은 먼지, 모래, 화산재, 새와 같은 여러 가지가 있으며 이는, 택싱, 이륙 및 순항비행 중에 발생할 수 있다. EDMS, IDMS의 출현과 진동 데이터 그리고 GPA를 결합하여 보다 손상에 대한 정보를 구체화 하고 장시간에 걸쳐 발생하는 손상을 검출하는 시스템으로 더욱 발전하였다[33].

전통적인 구성품의 수명평가 방법은 전체 구성품의 사용 시간을 엔진의 작동시간 또는 전체 누적된 사이클을 기반으로 평가하였다. 이러한 사이클은 비행기의 모든 엔진이 예상된 비행 프로파일과 같은 방법을 따른다고 가정한 것이다. 따라서 수명평가는 매우 보수적으로 평가함으로써 안정성을 확보하도록 하였다. 따라서 개별 엔진별 특성들을 고려하지 않음으로써 대부분의 부품은 여전히 사용 가능함에도 교체되는 일이 발생하게 되었다. 보다 진일보된 잔여수명 평가 기술은 구성품 설계 툴로부터 유도된 보다 정확한 구성품 수명을 예측할 수 있는 모델을 이용하고, 개별 엔진에 대해 비행 중 시간에 따라 변하는 압력, 온도, 속도를 이용하여 실제 어느 정도 사용되었는가를 고려하여 잔여 수명을 평가하는 방법이다[34]. 일반적으로 손상 메커니즘에 의한 원인은 크게 피로, 산화, 그리고 크립(Creep)으로 구분할 수 있고, 이를 보다 정확히 예측하기 위해서는 세 손상요소의 상호작용, 소재와 가공에서의 불확실성 모델, 손상 모델의 정확도 확보가 중요하다[35].

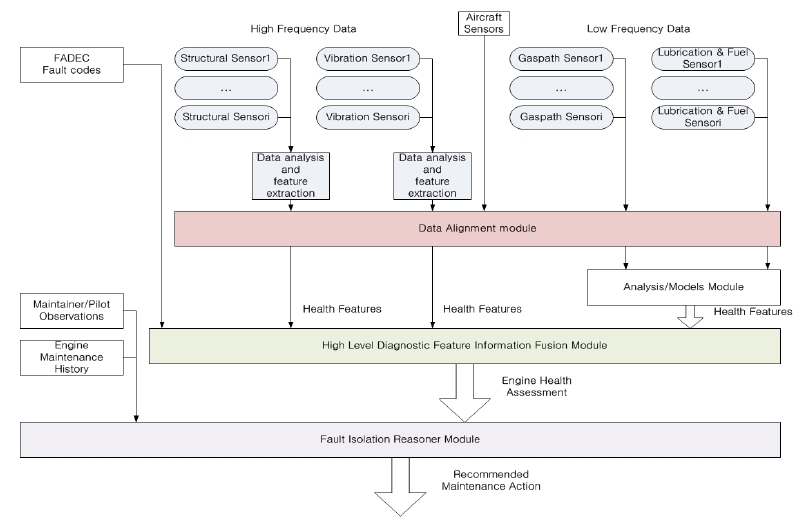

다양한 방법으로 수집된 정보를 Fig. 3과 같이 적절히 조합하고 추론함으로써 진단의 식별성과, 진단의 신뢰도 그리고 진단의 잘못된 알람을 최소화 할 수 있다. 이용할 수 있는 정보는 엔진에 장착된 센서를 통해 직접 측정한 데이터로, 엔진 유동과 관련한 압력, 온도, 윤활유 및 연료시스템의 오일 온도, 압력, 오염 정보, 오일 품질, 잔여 오일 양, 연료 온도, 연료 압력, 터빈, 베어링 및 기어박스 근방에서 측정한 진동, 흡입구 및 노즐을 통해 측정한 파편 정보, 음향센서, 블레이트 팁 간극 센서와 같이 것이 있다. 아울러 엔진의 운전 특성에 직접적인 영향을 주는 엔진제어 프로그램 그리고 엔진의 상태정보를 추정하기 위하여 엔진 제어기 및 EHM 모듈에 탑재된 엔진 모델이 있다. 이러한 데이터와는 다른 형태의 정보들도 있는데 이는 엔진의 정비기록, 과거의 분석결과, 하나의 항공기에 같이 사용된 다른 엔진의 기록이다. 복합된 정보를 적절히 결합하는 것은 보다 높은 정확한 진단을 가능하게 하기 때문에 정보의 융합과 활용에 대한 연구에 대해서도 연구가 진행되었다[36, 37].

3.3 미래

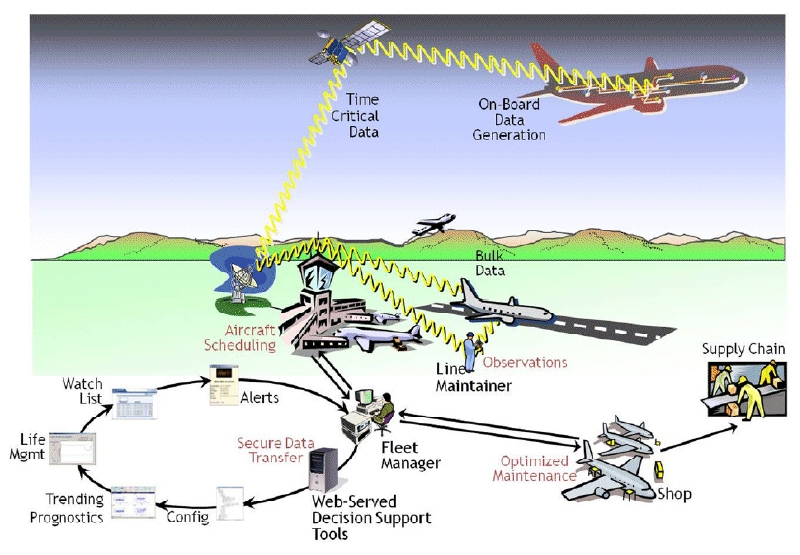

미래의 EHM은 Fig. 4와 같이 항공기에 탑재된 다양한 센서로 부터 측정한 데이터를 이용하여 신속하게 비행 중 결함에 대한 검출, 분리, 예측 및 대응을 하고, 동시에 지상의 시스템들은 실시간으로 전송받은 데이터를 이용하여 지상에서 분석한 정보를 비행체에 공급한다. 이어 지상 시스템은 장시간에 걸쳐 발생하는 성능저하 예측과 정비계획 정보를 생산하고, 이를 항공 기단의 운용정보로 활용할 수 있도록 제공한다. 이 개념을 기본으로 하여 미래의 EHM의 발전 동향을 센서, 정보 융합 및 해석 기법 그리고 지능형 엔진의 관점에서 살펴보았다.

센서는 EHM의 기반을 갖추는데 중요한 역할을 했고 이러한 센서에는 ODM (Oil Debris Monitoring), OCM (Oil Condition Monitoring), IDMS, EDMS, 블레이드의 건정성, 블레이드 팁 타이밍 및 팁 유격, 고주파 가속도계, 음파 센서, 연소가스 센서가 있다. 센서의 장착은 배관을 이용하는 방식이 아니라 개별적으로 교정되어 전선으로 연결되어 분산제어에서 추구하고 있는 개념이 적용될 것으로 예상된다[38]. MEMS 분야도 잠재적인 기여 분야로써 저가의 높은 신뢰도, 저전력 소모의 작은 크기를 목표로 가진다. 표준형 피에조(Piezo) 저항식, 캐패시티브(Capacitive) 형 압력 센서들이 연구되고 있고, 실리콘 카바이드를 소재로 사용하는 기술들이 연구되고 있다. RTD 온도센서가 현재 많이 사용되고 있으며, 광학을 이용한 온도계가 일부 사용되나 상대적으로 낮은 온도에만 적용 가능하다. 따라서 비 투과식의 복사 온도계 또한 기대되는 방향이며, 향후 측정의 원리와 기술은 보다 미래형 EHM의 요구와 응용에 따라 발전할 것으로 예상된다. 능동 연소 불안정제어를 위한 요구는 연소가스 성분, 능동 팁 유격 제어 등이 예상되는 분야이다[39].

정보융합 및 융합된 정보의 활용방법에 대한 것 또한 매우 발전이 예상되는 분야로써 모델, 구속조건, 가정 그리고 해석적 추론과 같이 다양한 종류의 정보를 획득하는 방법으로부터, 이를 퍼지이론과 같은 기존의 알고리즘을 적절히 활용하여 정보를 효과적으로 융합하는 방법[36] 또는 새로운 수학적인 알고리즘에 기반한 기법이 연구될 것으로 예상된다.

지능형 엔진은 엔진의 제어 및 진단 전 분야에서의 기술적 진보를 이루는 엔진을 의미하며, EHM은 고성능의 탑재 컴퓨터를 이용하여 실시간으로 결함을 검출/식별하여 엔진이 결함 또는 고장에 노출된 시간을 최소화함으로써 안정성을 보장하도록 하는 것이다[40]. 따라서 FADEC과 EHM의 통합 알고리즘에 관한 연구는 매우 주목받는 연구 분야로 성장할 것으로 예상된다. 이 연구의 연장선에서 수명 연장제어와 같은 기법의 연구가 시작되었으며, 이는 예측(Prognosis) 기법들이 제어기법에 활용될 수 있는 사례이다[41-45].

마지막으로 EHM의 시스템 성능 검증, 소프트웨어 개발 그리고 인증에 관한 분야이다. 엔진 결함 및 고장에 관한 실제 데이터를 사용하기가 매우 제한적이고, 비행 중에 이러한 데이터를 획득하는 것은 특히 어려운데, 더구나 엔진 개발 중에 비행시험을 통해 관련 데이터를 얻는 것은 더욱 어려운 일이다. 과거에는 지상 소프트웨어 개발을 통하여 보다 정확한 분석과 이를 이용한 유지보수 시스템과의 연계가 가능하도록 하였으나 탑재 전자장비의 계산 및 저장능력 증대로 인하여 탑재 소프트웨어서 많은 부분을 수행할 것으로 예상된다. 더구나 탑재 소프트웨어로의 영역으로 확대되며 인공지능 분야의 알고리즘에 대한 인증 문제와 연계될 것이 예상된다.

4. 국내 기술동향 및 발전방향

국내의 EHM에 관한 기술은 토목, 기계, 항공, 자동차등 산업 전반에서의 관심으로 나타나고 있으며[46-50], 일부 분야에서는 관련 센서에 관한 연구도 수행된 경험이 있다[49]. 이 중에서 항공분야는 액체로켓과 가스터빈 엔진에 대하여 현황에 대한 분석과 진단에 대한 연구가 주를 이루고 있다.

진단에 관한 연구는 GPA를 이용한 기법[51, 52], 알고리즘의 성능 비교에 관한 연구[53], 인공지능 알고리즘을 적용한 기법[53-59], 그리고 두 가지 이상의 알고리즘을 결합하여 구성한 하이브리드 알고리즘을 적용한 기법[60-62]으로 크게 나눌 수 있다. 대부분의 연구가 이론적인 성능해석 모델을 기반으로 하고 있으며, 일부 실험 데이터를 이용한 경우라도 정상상태의 측정변수를 다루고 있음에 비해 참고문헌 [63]에서는 NARX (Nonlinear Auto Regressive eXogenous)와 칼만필터를 이용한 다중의 변수추정 동적 모델식을 이용하여 고장식별 문제를 다루고 있다. 개발된 프로그램도 지상 컴퓨터에서 수행 가능한 SIMULINK나 LABVIEW를 통해 구현된 형태를 보이고 있으며[64, 65], 탑재장비나 전용장비로 구현된 사례가 많지 않다.

앞서 소개한 과거로부터 현재까지 국외의 기술동향에 비추어 볼 때 국내의 연구는 1)EHM 센서, 2)EHM 전용의 탑재 및 지상장비 체계 그리고 이를 운용하기 위한 3)SW 체계 및 아키텍쳐에 관한 선행연구를 찾아보기 어렵다. 아울러 알고리즘 관점에서도 가스 유동을 통해 측정한 변수를 중심으로 하는 GPA나 현대의 인공지능형 알고리즘을 적용한 정적 분석에 관한 연구에 집중되어있고, 현대에 집중 조명되고 있는 1)동적 모델을 이용하여 고장을 식별하거나, 이를 2)지능형 엔진에서 요구하고 있는 제어기법과 결합한 형태의 문제 그리고 3)다양한 감시 센서(진동, 오일, 연료상태)의 출력과 이 정보를 융합하는 분야에 대해 연구된 사례가 없다. 선진국에서 예상되는 미래에 관한 연구 관점에서 국내의 연구동향은 거의 관련기술 전체 분야에서 기반 기술이 확립되지 않아, 직접적인 연구로 연계하여 수행하기 어려운 것으로 판단되나, 고성능 컴퓨터와 같은 전자장비 체계는 시스템 요구조건이 선행된다면 상대적으로 접근하기 쉬운 분야로 예상된다.

5. 결 론

가스터빈 엔진의 건전성 관리에 관한 선진국의 기술발전 동향에 대해 살펴보았다. 본 기술은 가스터빈 엔진의 태생과 연동하여 60년간 다양한 분야의 연구와, 엔진 OEM을 중심으로 구현되어 왔고, 엔진의 높은 안정성과 효율적인 유지보수 체계를 구축할 수 있는 기술적 토대를 제공하였다. 그러나 국내의 연구는 체계 수준의 재사용 가능한 엔진에 대한 개발 경험이 없어 관련 연구에 대한 동기 및 관심이 부족하였고, 이로 인하여 매우 제한된 수준에서 이론적 진단 알고리즘 연구에 집중되어 있어 폭넓은 연구로 발전하지 못하였다.

머지않은 미래에 국내의 독자적인 항공기 체계 개발에 관한 요구와 국산 엔진의 필요성이 제기되면, 엔진과 수명을 같이하는 EHM 분야의 기술연구가 병행해야 될 것으로 예상된다. 특히 EHM에 관한 연구는 항공기 엔진에 대한 지식을 기반으로 하는 알고리즘 연구와 전자공학 기반의 센서 및 탑재장비, 전산공학 기반의 SW, 고장에 대한 검증 및 수학적 추론에 관한 복합적인 연구를 통해 체계화가 가능하기 때문에 개발에 많은 시간이 소요될 것으로 예상되며, 시급한 선행 연구가 필요할 것으로 판단된다.

References

- IATA, “AIRLINE MAINTENANCE COST EXECUTIVE COMMENTARY An Exclusive Benchmark Analysis (FY2014 data),” IATA’s Maintenance Cost Task Force, (2015).

- Park, I.S., Hwang, K.Y., and Min, S.K., “Introduction to Engine Control and Technology Trend”, Defense Science & Technology plus, 177, (2013).

- Link, C.J., and Jack, D.M., AIRCRAFT ENGINE CONTROLS DESIGN, SYSTEM ANALYSIS AND HEALTH MONITORING, AIAA EDUCATION SERIES, American Institute of Aeronautics and Astronautics, Inc, Reston, N.V., U.S.A., (2009).

-

Isermann, R., and Balle, P., “Trends in the Application of Model-Based Fault Detection and Diagnosis of Technical Processes”, Control Eng. Practice, 5(5), p709-719, (1997).

[https://doi.org/10.1016/s0967-0661(97)00053-1]

-

Volponi, A.J., “Gas Turbine Engine Health Management: Past, Present, and Future Trends”, ASME Journal of Engineering for Gas Turbines and Power, 136(5), p1-20, (2014).

[https://doi.org/10.1115/1.4026126]

- Jonathan, S.L., and Donald, L.S., “A Survey of Intelligent Control and health Management Technologies for Aircraft Propulsion Systems”, NASA, TM-2005-213622, (2005).

- Steven, M.A., and Robert, K.G., “An Overview of Prognosis Health Management Research at GRC for Gas Turbine Engine Structures with Special Emphasis on Deformation and Damage Modeling”, Annual Conference of the Prognostics and Health Management Society, San Diego, C.A., U.S.A., p1-19, Oct.), (2009.

-

Link, C.J., “Recent Advancements in Aircraft Engine Health Management (EHM) Technologies and Recommendations for the Next Step”, ASME Turbo Expo., Reno, N.V., U.S.A., GT2005-68625, Jun.), (2005.

[https://doi.org/10.1115/gt2005-68625]

- Haldar, A., and Mahadevan, S., Probability, Reliability and Statistical Methods in Engineering Design, John Wiley & Sons, New York, N.Y., U.S.A., (2000).

-

Tu, J., Choi, K.K., and Park, Y.H., “A New Study on Reliability-Based Design Optimization”, Journal of Mechanical Design, 121(4), p557-564, (1999).

[https://doi.org/10.1115/1.2829499]

-

Merrington, G.L., “Fault Diagnosis of Gas Turbine Engines From Transient Data”, Journal of Engineering for Gas Turbines and Power, 111(2), p237-243, (1989).

[https://doi.org/10.1115/1.3240242]

-

Cyrus, B.M., and Rakesh, B., “Condition Monitoring and Diagnostic Aspects of Gas Turbine Transient Response”, ASME 1992 International Gas Turbine and Aeroengine Congress and Exposition, Germany, p1-10, Jun.), (1992.

[https://doi.org/10.1115/92-gt-100]

-

Merrington, G., Kwon, O.K., Goodwin, G., and Carlsson, B., “Fault Detection and Diagnosis in Gas Turbines”, Journal of Engineering for Gas Turbines and Power, 113(2), p276-282, (1991).

[https://doi.org/10.1115/1.2906559]

- Urban, L.A., “Gas Path Analysis Applied to Turbine Engine Conditioning Monitoring”, Journal of Aircraft, 10(7), p400-406, (1972).

- Urban, L.A., “Gas Path Analyzer,” U.S.3731070, (1973).

- Urban, L.A., “Parameter Selection for Multiple Fault Diagnostics of Gas Turbine Engines”, Journal of Engineering for Power, 97.(7), p225-230, (1974).

- Baswell, M.J., “COMPASS-Ground Based Engine Monitoring Program for General Application,” SAE-TP-871734, (1987).

- Winston, H., “Integrating Numeric and Symbolic Processing for Gas Path Maintenance”, 29th AIAA Aerospace Sciences Conference, Reno, N.V., U.S.A., AIAA-91-501, Jan.), (1991.

-

Doel, D.I., “TEMPER-A Gas-Path Analysis Tool for Commercial Jet Engines”, Journal of Engineering for Gas Turbines and Power, 116(1), p82-89, (1994).

[https://doi.org/10.1115/1.2906813]

- Provost, M.J., “The Use of Optimal Estimation Techniques in the Analysis of Gas Turbines”, Ph.D. thesis, School of Mechanical Engineering Department of Thermal Power, Cranfield University, Bedford, U.K., (1994).

-

Borguet, S., and Leonard, O., “A Sparse Estimation Approach to Fault Isolation”, ASME J. Eng. Gas Turb. Power, 132(2), p513-522, (2010).

[https://doi.org/10.1115/1.3156815]

-

Kobayashi, T., and Simon, D.L., “Application of a Bank of Kalman Filters for Aircraft Engine Fault Diagnostics”, ASME Turbine and Aeroengine Congress, Atlanta, G.A., U.S.A., Jun.), (2003.

[https://doi.org/10.1115/gt2003-38550]

-

Merrington, G.L., “Fault Diagnosis of Gas Turbine Engines From Transient Data”, ASME Turbine and Aeroengine Congress, Amsterdam, Netherlands, Jun.), (1989.

[https://doi.org/10.1115/1.3240242]

-

Merrington, G., Kwon, O.K., Goodwin, G., and Carlsson, B., “Fault Detection and Diagnosis in Gas Turbines”, ASME J. Eng. Gas Turb. Power, 13(2), p276-282, (1991).

[https://doi.org/10.1115/1.2906559]

-

Tumer, I., and Bajwa, A., “A survey of Aircraft Engine Health Monitoring Systems”, 35th Joint Propulsion Conference, Norfolk, V.A., U.S.A., AIAA-99-2528, Jun.), (1999.

[https://doi.org/10.2514/6.1999-2528]

- Escher, P.C., “Pythia: An object-oriented Gas Path Analysis Computer Program for General Applications”, Ph. D. Thesis, Cranfield University, U.K, (1995).

-

Jaw, L.C., and Wu, D.N., “Anomaly Detection and Reasoning With Embedded Physical Model”, 2002 IEEE Aerospace Conference, Big Sky, M.T., U.S.A., Mar.), (2002.

[https://doi.org/10.1109/aero.2002.1036149]

-

Cleary, D.J., Yu, L., and Cuddihy, P.E., “A Novel Approach to Aircraft Engine Anomaly Detection and Diagnostics”, GE Global Research Report No. 2003GRC117, (2003).

[https://doi.org/10.1109/aero.2004.1368152]

-

Brotherton, T., and Johnson, T., “Anomaly Detection for Advanced Military Aircraft Using Neural Networks”, 2001 IEEE Aerospace Conference, Big Sky, M.T., U.S.A., Mar.), (2001.

[https://doi.org/10.1109/aero.2001.931329]

- Muir, D.M., and Howe, B., “In-Line Oil Debris Monitor (ODM) for the Advanced Tactical Fighter Engine”, SAE Technical Paper 961308, (1996).

-

Miller, J.L., and Kitaljevich, D., “In-Line Oil Debris Monitor for Aircraft Engine Condition Assessment”, 2000 IEEE Aerospace Conference, Big Sky, M.T., U.S.A., Mar.), (2000.

[https://doi.org/10.1109/aero.2000.877882]

- Fisher, C., “Gas Path Debris Monitoring: A 21st Century PHM Tool”, 2000 IEEE Aerospace Conference, M.T., March), (2000.

-

Fisher, C., “Data and Information Fusion for Gas Path Debris Monitoring”, 2001 IEEE Aerospace Conference, Big Sky, M.T., U.S.A., Mar.), (2001.

[https://doi.org/10.1109/aero.2001.931321]

-

Pfoertner, H., “The Information Content of Turbine Engine Data – a Chance for Recording-based life Usage Monitoring”, Proceedings of IEEE Aerospace Conference, Big Sky, M.T., U.S.A., Mar.), (2002.

[https://doi.org/10.1109/aero.2002.1036139]

-

Akers, D.W., and Rideout, C.A., “Measurement based prognostic Models for Service-induced Damage in Turbine Engine Components”, Proceeding of IEEE Aerospace Conference, Big Sky, M.T., U.S.A., Mar.), (2004.

[https://doi.org/10.1109/aero.2004.1368141]

- Volponi, A.J., Brotherton, T., Luppold, R., and Simon, D.L., “Development of an Information Fusion System for Engine Diagnostics and Health Management”, JANNAF 39th Combustion/27th Airbreathing Propulsion/ 21st Propulsion Systems Hazards/3rd Modeling and Simulation Joint Subcommittee Meeting, Colorado Springs, C.O., U.S.A., Dec.), (2003.

- Volponi, A.J., “Data Fusion for Enhanced Aircraft Engine Prognostics and Health Management,” Glenn Research Center, NASA Report No. CR-2005-214055, (2005).

- Glenn Research Center Controls & Dynamics branch, “Distributed Engine Control”, 2009 Propulsion Controls and Diagnostics Workshop, Dec.), (2009.

- Culley, D., “More Intelligent Gas Turbine Engines,” RTO Technical Report, TR-AVT-128, (2009).

- Alireza, B., Shreeder, A., and Christin, R., “Integrated Model-based controls and PHM for Improving Turbine Engine Performance, Reliability, and Cost(Postprint)”, 45th AIAA/ASME/SAE/ASEE Joint Propulsion Conference, Denver, C.O., U.S.A., Aug.), (2009.

- Garg, S., “Controls and Health Management Technologies for Intelligent Aerospace Propulsion Systems,” NASA TM 2004-212915, (2004).

- Simon, D.L., Garg, S., Hunter, G.W., Guo, T., and Semega, K., “Sensor Needs for Control and Health Management of Intelligent Aircraft Engines,” NASA/TM-2004-213202, (2004).

- Litt, J.S., “A Survey of Intelligent Control and Health Management Technologies for Aircraft Propulsion Systems,” NASA TM-2005-213622, (2005).

- Wiseman, M., “Intelligent Engine Systems: Work Element 1.2: Malfunction and Operator Error Reduction,” NASA CR-2005-213964, (2005).

-

Rausch, R., “Towards In-Flight Detection and Accommodation of Faults in Aircraft Engines”, AIAA 1st Intelligent Systems Technical Conference, Chicago, I.L., U.S.A., AIAA 2004-6463, Sep.), (2004.

[https://doi.org/10.2514/6.2004-6463]

- Kim, I.S., and Lee, E.S., “Recent trends in Liquid Rocket Engine Health Monitoring/Managment Method”, 2012 KSPE Fall Conference, Yeosu, Korea, p824-832, (2012).

- Cha, J.H., Ha, C.S., Oh, S.H., and Kho, S.H., “A Survey on Health Monitoring and Management Technology for Liquid Rocket Engine”, Journal of the Koreans Society of Propulsion Engineers, 18(6), p50-58, (2014).

- Han, C.W., “Application of PHM technology to electronic devices for automobile”, KSAE Workshop, p43-67, (2012).

- Kim, J.T., Yi, J.H., and Yun, C.B., “Smart Sensing and Monitoring System for Structural Integrity Evaluation of Bridges”, 2003 Conference of Korean Society of Civil Engineers, Daegu, Korea, p5504-5509, Oct.), (2003.

- Kim, K.S., “Smart Monitoring of Civil Infrastructures using Fiber Optic Sensors”, Journal of Korean Society of Civil Engineers, 55(4), p81-91, (2007).

- Kong, C.D., Shin, H.G., and Ki, J.Y., “A Study on Engine Health Monitoring using Linear Gas Path Analysis for Turboprop Engine”, Journal of the Koreans Society of Propulsion Engineers, 3(4), p93-103, (1999).

-

Kong, C.D., Kang, M.C., and Park, G.L., “Study on Condition Monitoring of 2-Spool Turbofan Engine Using Non-Linear GPA (Gas Path Analysis)Method and Genetic Algorithms”, Journal of the Koreans Society of Propulsion Engineers, 17(2), p71-83, (2013).

[https://doi.org/10.6108/kspe.2013.17.2.071]

- Park, J.C., Roh, T.S., and Choi, D.W., “A Performance Comparison of SVM and MLP for Multiple Defect Diagnosis of Gas Turbine Engine”, 2005 KSPE Fall Conference, Deajeon, Korea, p158-161, Nov.), (2005.

- Kim, S.K., Shinh, R., and Kong, C.D., “Neural Network Application to Health Monitoring of Gas Turbine Enigine”, Journal of the Koreans Society of Propulsion Engineers, 27(6), p88-95, (1999).

- Gong, C.D., Kho, S.H., and Ki, J.Y., “A Study on Intelligent Performance Diagnostics of a Gas Turbine Engine Using Neural Networks”, Journal of the Koreans Society of Propulsion Engineers, 32(3), p51-57, (2004).

- Gong, C.D., Ki, J.Y., and Lee, C.H., “A Study on Performance Diagnostic of Smart UAV Gas Turbine Engine using Neural Network”, Journal of the Koreans Society of Propulsion Engineers, 10(2), p15-22, (2006).

- Lee, S.M., Choi, W.J., Roh, T.S., and Choi, D.H., “Defect Diagnostics of Gas Turbine with Altitude Variation Using Hybrid SVM-Artificial Neural Network”, Journal of the Koreans Society of Propulsion Engineers, 11(1), p43-50, (2007).

- Yong, M.C., Seo, M.C., Choi, D.H., and Roh, T.S., “A Study on Defect Diagnostics of Gas-Turbine Engine on Off-Design Condition Using Genetic Algorithms”, Journal of the Koreans Society of Propulsion Engineers, 12(3), p60-67, (2008).

- Kong, C.D., Lim, S.M., and Kim, K.W., “Study on Fault Diagnostics of a Turboprop Engine Using Fuzzy Logic and BBNN”, Journal of the Koreans Society of Propulsion Engineers, 15(2), p1-7, (2011).

- Park, J.C., Rho, T.S., and Choi, D.H., “Defect Diagnostics of Gas Turbine Engine Using Support Vector Machine and Artificial Neural Network”, Journal of the Koreans Society of Propulsion Engineers, 10(2), p102-109, (2006).

- Kong, C.D., Ki, J.Y., Kho, S.H., and Lee, C.H., “A Study on Multi-Fault Diagnosis for Turboshaft Engine of UAV Using Fuzzy and Neural Networks”, Journal of the Koreans Society of Propulsion Engineers, 37(6), p556-561, (2009).

-

Kong, C.D., Koo, Y.J., Kho, S.H., and Ryu, H., “Study of On-line Performance Diagnostic Program of A Helicopter Turboshaft Engine”, Journal of the Koreans Society of Propulsion Engineers, 37(12), p1238-1244, (2009).

[https://doi.org/10.5139/jksas.2009.37.12.1238]

-

Kim, J.H., and Lee, S.J., “Sensor Fault-tolerant Controller Design on Gas Turbine Engine using Multiple Engine Models”, Journal of the Koreans Society of Propulsion Engineers, 20(2), p56-66, (2016).

[https://doi.org/10.6108/kspe.2016.20.2.056]

- Kong, C.D., Kho, S.H., Ki, J.Y., Gu, Y.J., and Jun, Y.M., “A Study on Development of On-line Condition Monitoring Program of a Turboshaft Engine”, Journal of the Koreans Society of Propulsion Engineers, 12(6), p7-11, (2008).

- Kong, C.D., Kim, K.W., and Kim, J.H., “A Study on GUI type On-line Condition Monitoring Program for A Turboprop Engine Using LabVIEW”, Journal of the Koreans Society of Propulsion Engineers, 15(3), p86-93, (2011).

- “Rolls Royce PHM”, retrieved 8 Aug. 2017 from http://www.rolls-royce.com (2016).