스크램제트 엔진용 공기 보조형 인젝터의 분무 가시화 및 미립화 특성에 관한 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

재생냉각 기술을 적용한 스크램제트 엔진 개발의 일환으로 스크램제트 엔진에 사용될 공기 보조형 인젝터(Air-assist type injector)에 대한 연구를 수행하였다. 실험에 사용된 인젝터는 주 유동에 대해 90°와 60°의 각도로 분출되는 두 종류의 인젝터를 사용하였으며 측정 방법에는 미 산란(Mie- scattering)을 이용한 가시화 측정방법과 PDPA를 이용한 미립화 측정 방법을 사용하였다. 실험 결과, 공급되는 기체의 압력 증가와 노즐로부터의 거리가 증가할수록 더 좋은 미립화 특성을 보였으며 분출 각도가 60°인 인젝터가 90°의 인젝터보다 더 좋은 미립화 특성을 보였다.

Abstract

As a part of the development procedures of scramjet engine with a regenerative cooling system, this experiment was performed using air-assist type injectors for scramjet engine. Two types of injectors were used in this experiment with the 90 and 60 degrees of the injection angle to the main flow. Mie-scattering was used for spray visualization and PDPA was used for the measurement of the atomization characteristics. It was found that increasing the pressure of supplied gas and the distance from nozzle tip led to the enhancement atomization characteristics and the injector with 60 degrees injection angle has better atomization characteristics than 90 degrees injector.

Keywords:

Scramjet, Air-assist Type Injector, Mie-scattering, PDPA(Phase Doppler Particle Analyzer)키워드:

스크램제트, 공기보조형 인젝터, 미 산란1. 서 론

한국항공우주연구원에서는 현재 초음속 연소기에 재생냉각 기술을 적용하는 재생냉각형 초음속 연소기를 개발 중에 있다[1]. 스크램제트 엔진은 초음속으로 흡입되고 압축된 유동을 연소기에서 초음속 연소시켜 추력을 얻는 방식의 엔진이다. 초음속 연소가 이루어지기 위해서는 짧은 시간 안에 연료와 공기의 혼합, 점화 및 연소, 화염 유지 등 여러 가지 요소들이 모두 고려되어야한다. 이를 위하여 공동(cavity)을 이용한 점화와 화염 유지 방법이 고안되었으며 공동의 구조적 특성에 의해 발생하는 재순환 영역을 이용하여 혼합과 연소가 가능하도록 하였다. 하지만 이러한 공동을 이용한 연소가 가능하기 위해서는 초음속 유동의 빠른 속도와 높은 압력에서도 연료가 잘 침투되어 혼합이 잘 이루어지도록 해야 한다. 또한 혼합 과정에서 전압력의 손실이 발생하기 때문에 전압력 손실이 최소화되는 인젝터를 선정해야한다[2].

본 논문에서는 위와 같이 초음속 상황에서도 연소 성능이 좋은 인젝터를 선정하기 위하여 다양한 조건에서의 미립화 성능 결과를 분석하였다. 분무의 미립화는 공기와의 접촉면적을 넓혀서 열과 물질 전달을 향상시킴으로 초음속 연소기에서의 점화 및 화염 유지 능력을 향상시킬 수 있는 요인이기 때문에 보다 비중있게 분석하였다. 현재 항공우주연구원에서는 재생냉각형 초음속 연소기에 적용할 인젝터로 공기보조형 인젝터와 충돌형 인젝터를 선정하였으며 이번 연구에서는 높은 미립화 특성을 가질 것이라 예상되는 공기보조형 인젝터[3,4]의 분무 특성을 확인하는 실험을 진행하였다.

2. 실험 장치 및 방법

2.1 실험 장치

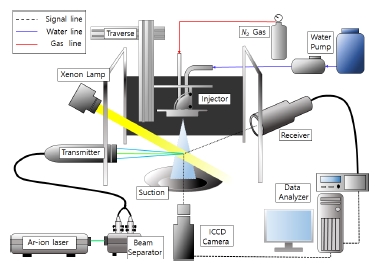

재생냉각형 초음속 연소기에 적용될 공기보조형 인젝터의 분무 특성을 파악하기 위해서 실험 장치를 Fig. 1과 같이 구성하였다.

실험 장치는 인젝터에 연료와 공기를 공급하기 위한 시스템과 분무 가시화 및 미립화 측정을 위한 시스템으로 구성되어 있다. 물과 공기는 각각 펌프와 질소 탱크를 통해 공급되며 압력과 유량 조절이 가능하도록 설계되었다. 분무 가시화는 미 산란 방법(Mie-scattering)[5,6]을 사용하였으며 측정을 위해 ICCD 카메라와 Xenon 램프를 사용하였다. 분무 미립화 측정은 PDPA [7,8] 시스템을 사용하였으며 PDPA의 시스템 사양은 Table 1과 같다.

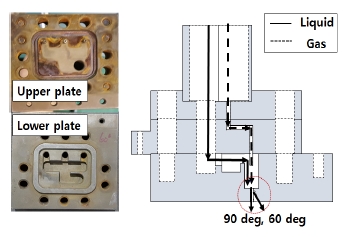

Fig. 2는 항공우주연구원에서 제작한 공기 보조형 인젝터로서 액체와 기체를 함께 공급하여 공급되는 압력에 따라 분무의 특성이 바뀌는 인젝터이다[9]. 실험에 사용된 인젝터 노즐의 홀 직경은 1.5 mm이며 유동 방향과 90°, 60°의 분출 각도를 갖는 2가지 형상의 인젝터를 사용하였다. 향후 충돌형 인젝터에 대한 실험을 진행할 때에 90°, 60°와는 다른 분출 각도를 갖는 인젝터에 대한 추가 실험을 진행할 예정이다.

2.2 실험조건 및 방법

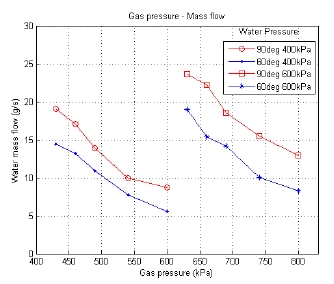

본 논문에서는 실제 연료를 적용하여 연소 시험을 수행하기 이전에 상온에서의 인젝터 단품의 성능을 분석하기 위하여 인젝터에 공급하는 액체로 물을 선정하여 분무 특성을 확인하는 실험을 진행하였다. 인젝터에 공급되는 액체와 기체의 압력은 Table 2와 같으며, 각각의 고정된 액체 압력(400 kPa, 600 kPa)에 대해 기체 압력의 변화를 주어 분무 특성이 어떻게 변화하는지 확인하였다. 인젝터에 공급되는 압력의 선정은 Fig. 3에서와 같이 공급되는 기체의 압력이 증가할수록 분사되는 액체의 유량이 줄어들어 기체 압력 800 kPa 이상에서는 실제 엔진에서 분사하고자하는 연료의 유량보다 작아지기 때문에 기체 압력을 800 kPa로 제한하여 실험을 수행하였다.

분무의 가시화는 Fig. 1에 나타낸 것과 같이 Xenon 램프의 분무에 대한 산란광을 ICCD 카메라를 이용하여 측정하는 미 산란 방식을 사용하였다. ICCD 카메라는 gate delay 10 ms, gate width 1 μs, gain 0로 설정하였고 Carl Zeiss 100 mm f/2의 단렌즈를 사용하였다. 측정된 이미지는 상용프로그램을 이용하여 이미지 처리하였으며 20장의 이미지를 평균화하고 개선하는 과정과 흑백의 binary 이미지를 Otsu’s method [10]를 이용하여 분사 경계를 취득하는 과정을 거쳐 분무 형상을 파악할 수 있도록 하였다.

분무의 미립화는 PDPA를 이용하여 측정하였으며 측정지점은 노즐 분사구로부터 분사 방향으로 30 mm에서 140 mm까지의 범위를 측정하였다. 측정 시작 지점을 30 mm로 선정한 이유는 0−30 mm까지의 영역에서는 분무의 과도한 밀집으로 인해 정확한 측정이 불가능하였기 때문이며 측정 끝 지점을 140 mm로 선정한 이유는 실제 재생냉각형 초음속 연소기 모델에서 연소가 발생하는 공동까지의 거리가 130 mm이므로 이를 포함하는 거리로 선정하였다.

3. 실험 결과 및 고찰

3.1 가시화 실험 결과

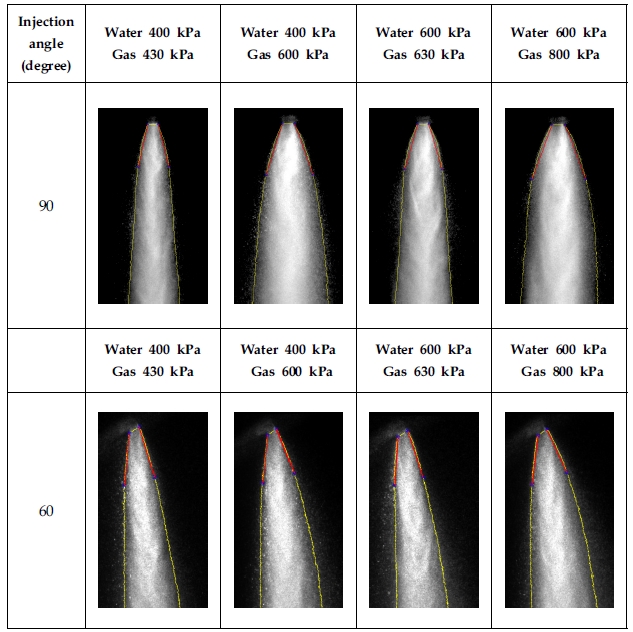

Table 3은 분사각과 분사 면적을 표로 정리한 것으로 분사각은 노즐로부터 10 mm를 기준으로 측정하였으며 분사 면적은 130 mm를 기준으로 측정하였다. 분사각의 측정을 10 mm로 선정한 이유는 노즐로부터의 거리가 증가할수록 분무의 경계가 불분명해지기 때문이며 분무 면적의 측정을 130 mm로 선정한 이유는 실제 모델에서 공동이 인젝터로부터 130 mm 떨어진 곳에 위치하기 때문이며 초음속 유동에서 점화와 화염 유지가 공동에서 이루어질 것이라 예상하기 때문이다. Fig. 4는 연료의 분출 각도가 주유동 방향과 90°, 60° 일 때의 압력 변화에 따른 미 산란 이미지를 나타낸 것이다.

Table 3을 통해 기체 압력 변화에 따라 분사각과 분사 면적이 증가하는 것을 확인할 수 있으며물 400 kPa의 경우 분사각이 최대 13.19°, 600 kPa의 경우 10.76°까지 차이가 발생하였다. 또한 분출 각도 90°와 60°인 경우의 비교를 통해 90°의 경우 더 넓은 분사각과 분사 면적을 갖는 것을 확인할 수 있으며 액체 400 kPa, 기체 600 kPa의 경우 분사각은 13.78°, 분사 면적은 33.2 cm2까지 차이가 났다. 이러한 분무 가시화 실험을 통해 분사 압력과 분출 각도의 변화에 따라 분사각과 분사 면적이 달라지는 것을 확인할 수 있으며 분무의 미립화 시험 결과와 함께 실제 연소 시험에서 연소 성능을 높일 수 있는 최적의 차압과 인젝터 종류를 선정하는데 도움이 될 것으로 생각된다.

3.2 미립화 실험 결과

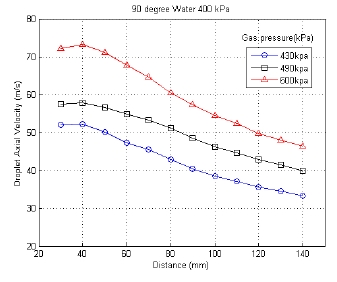

Fig. 5는 노즐로부터의 거리에 따른 액적의 평균 속도를 나타낸 그래프로서 430, 490, 600 kPa의 기체 압력에 대하여 나타내었다. 그래프를 보면 노즐로부터 거리가 멀어질수록 속도가 감소하는 것을 볼 수 있으며 인젝터에 공급되는 기체의 압력이 증가하면 액적의 속도가 높게 나타나는 것을 확인할 수 있다.

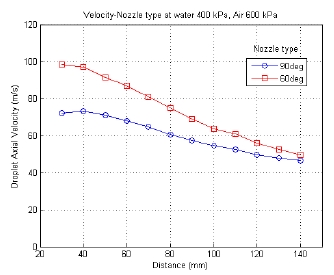

Fig. 6은 분출 각도가 90°와 60°인 인젝터의 액적 속도를 노즐로부터 떨어진 거리에 따라 비교한 그래프이다. 노즐에서 비교적 가까운거리에서는 큰 속도 차이를 보이지만 노즐로부터 거리가 멀어질수록 점차 그 차이가 줄어드는 것을 확인할 수 있다. 공동이 존재하는 130 mm에서는 두 인젝터의 액적 속도 차이는 크게 나지 않는 것을 확인할 수 있다.

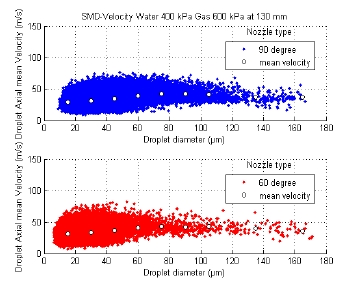

Fig. 7은 연료와 주 유동 간의 각도가 90°와 60°인 인젝터의 액적 크기에 따른 액적 속도를 나타낸 그림이다. 액적의 크기가 작으면 넓은 범위의 속도 분포를 갖는 것을 확인할 수 있으며90°의 인젝터보다 60°의 인젝터에서 크기가 작입자들이 더 밀집되어 있음을 알 수 있다. 하지만 두 인젝터 간의 축방향 속도는 크게 차이가 나지 않았다. 위의 결과로부터 90°의 인젝터와 60°의 인젝터 간의 속도 차이는 없지만 60°의 인젝터에서 더 작은 입자들을 밀도 있게 형성하므로 실제 모델에 적용했을 때 60°의 인젝터가 더 좋은 점화 및 화염 유지를 보일 것으로 생각된다.

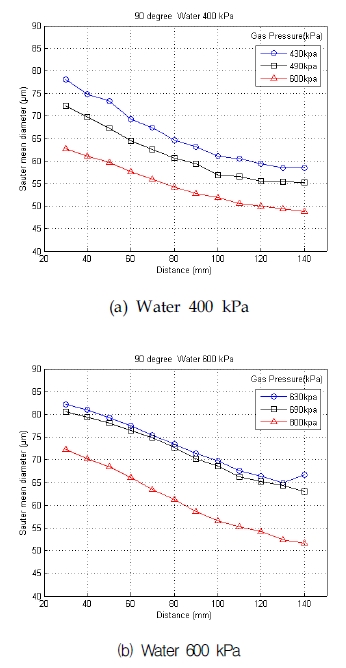

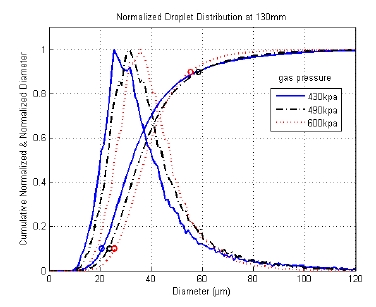

Fig. 8은 분출 각도가 90°인 인젝터의 각각의 기체 압력에 대하여 노즐로부터의 거리에 따른 SMD (Sauter Mean Diameter, D32) 변화를 나타낸 그래프이고 Fig. 9는 공급되는 기체의 압력에 대한 normalized droplet distribution을 나타낸 그래프이다. SMD는 전체 체적을 액적들의 표면적의 합으로 나눈 직경으로 연료 입자가 쪼개져 표면적이 증가함으로서 액적의 미립화 정도를 알 수 있는 지표이다. 액적의 표면적이 증가하면 점화 및 연소 시 연료와 공기의 반응이 더 활발히 이루어지기 때문에 SMD 크기가 작을수록 연소가 활발히 이루어진다.

Fig. 8의 그래프를 보면 노즐로부터의 거리가 증가함에 따라 SMD의 크기가 감소하는 것을 확인할 수 있으며 이는 노즐로부터 가까운 거리에서 응집되어 있던 물이 거리가 증가함에 따라커져 응집된 물이 더 넓게 분산되어 전체적으로 SMD의 크기가 감소한 것으로 생각된다. 동일한 그래프에서 공급되는 기체의 압력 증가에 의한SMD의 감소도 확인할 수 있다.

Fig. 9의 액적 크기의 분포를 통해 압력 증가가 액적 크기에 미치는 영향에 대한 더 자세한 결과를 확인할 수 있다. Fig. 9의 결과에 따르면 공급되는 기체의 압력이 증가하면 크기가 큰 액적의 비율이 감소하고 작은 크기의 액적이 밀집한 분포를 보이는 것을 확인할 수 있으며 이는 증발과 기화에 유리한 특성을 갖게 되는 것을 의미하므로 연소 시 점화와 화염 유지에 유리한 효과를 줄 것이라고 생각된다.

Table 4와 5는 공급되는 기체의 압력에 대해 입자 크기의 대표값들을 정리한 것이다. 표를 보면 압력이 증가함에 따라 SMD가 감소하는 것을 확인할 수 있으며 물 400 kPa의 경우 액적 크기가 최대 9.68 μm 감소함으로써 16.5%의 감소 효과를 나타내었고 물 600 kPa에서는 최대 15.04 μm가 감소함으로써 22.5%의 감소 효과를 나타내었다. 또한 크기가 큰 액적(Dv0.9)이 공급되는 기체의 압력이 증가함에 따라 감소하는 것을 확인할 수 있다. 이러한 SMD 감소는 공급되는 기체 압력에 의해 큰 액적들(Dv0.9)이 잘게 쪼개지면서 발생한 것으로 보인다.

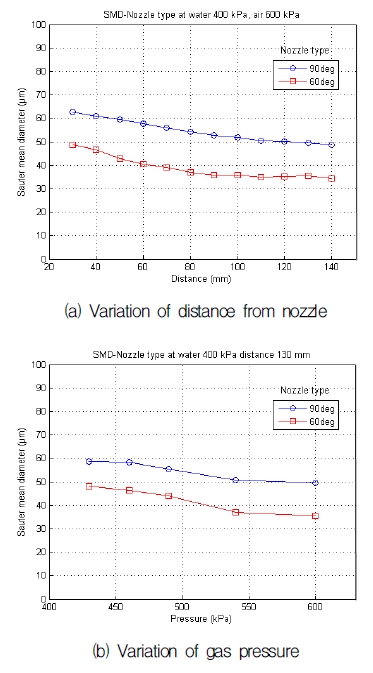

Fig. 10은 90°와 60°의 분출 각도를 갖는 인젝터의 액적 크기를 노즐로부터의 거리와 공급되는 기체의 압력 변화에 따라 비교한 그래프이다.

Fig. 10을 보면 90°의 인젝터보다 60°의 인젝터에서 더 작은 크기의 액적을 형성하는 것을 알 수 있으며, Fig. 4와 Table 3의 미 산란을 이용한 가시화 실험 결과를 함께 비교해보면 60°의 인젝터가 90°의 인젝터보다 작은 분무 면적을 가지면서 더 작은 입자 크기를 갖는 것을 확인할 수 있다.

Table 6과 7에는 인젝터 종류에 의한 액적 크기의 정량적인 차이를 볼 수 있으며 액체 400 kPa의 경우에는 분출 각도가 90°인 경우보다 60°인 경우에서 SMD가 약 29%가 더 작아진 것을 확인할 수 있으며 600 kPa의 경우 약 22%가 더 작아진 것을 확인할 수 있다. 이러한 결과가 나타나는 이유는 90° 인젝터의 경우 노즐 출구가 원형인데 비해 60°의 경우 분무 방향으로 긴 타원형의 형태이기 때문인 것으로 생각되며 타원형의 단축 방향이 원형보다 좁기 때문에 액체와 기체 입자 사이의 충돌이 더 활발히 일어나 더 미립화가 잘 된 것으로 보인다.

위의 결과로부터 60°의 인젝터가 초음속 연소기의 공동에 밀집되지만 작은 크기의 액적을 공급할 수 있는 것을 확인할 수 있으며 이로부터 60°의 인젝터가 실제 연소기에서 혼합, 점화 및 화염 유지와 같은 연소 특성에 대해 유리한 결과를 제공할 것으로 기대한다.

4. 결 론

미 산란과 PDPA 실험을 통해 재생냉각용 초음속 연소기에 사용될 공기보조형 인젝터의 분무 특성에 대해 확인할 수 있었다. 분무 조건은 공급되는 액체와 기체의 압력의 변화와 분사각의 변화이며 그 결과는 다음과 같다.

- 1) 분무 가시화 결과 air-assist type 인젝터의 분무의 형태는 반경 방향으로 넓게 퍼지지 않고 분무 중심에 밀집되어 있는 형태였다. 또한 압력이 증가하면 분사각과 분사 면적이 증가하였으며 분출 각도가 90°인 인젝터가 60°인 인젝터보다 더 넓게 퍼졌다.

- 2) PDPA의 미립화 실험을 통해 액체와 기체의 차압이 증가하면 액적의 속도가 더 빨라지는 것을 확인할 수 있었으며 액적의 크기가 작은 경우 넓은 범위의 속도 분포를 가졌다.또한 분출 각도가 60°인 인젝터에서 90°의 인젝터보다 더 밀도있는 액적 분포를 갖는 것을 확인하였다.

- 3) PDPA를 이용한 액적 크기의 비교를 통해 액체와 기체의 압력 차이가 클 경우 크기가 큰 액적의 비율이 상당부분 감소하고 작은 크기의 액적이 주를 이루는 것을 확인하였다. 또한 분출 각도가 60°인 인젝터에서 더 작은 액적이 생성되는 것을 확인하였으며 가시화 결과에서의 분산성 비교를 통해 60°의 인젝터가 작은 면적에서 더 미립화된 액적을 갖는 것을 확인하였다. 이를 통해 재생냉각용 초음속 연소기의 공동과 같이 특정 영역에서 미립화된 액적을 가져야하는 상황에서는 60° 인젝터가 더 우수한 점화와 화염 유지 특성을 보일 것으로 생각된다.

본 연구를 통해 물과 질소를 이용한 air-assist type 인젝터의 분무 특성에 대해 알 수 있었고 향후 충돌형 인젝터의 분무 특성과 함께 인젝터의 침투 깊이에 대한 연구를 진행할 것이다. 또한 실제 연료인 케로신과 수소를 사용한 인젝터의 분무 특성에 대한 연구와 실제 연소기 모델에 적용하는 실험을 진행할 예정이다.

Acknowledgments

이 논문은 2016년 정부(미래창조과학부)의 재원으로 국가과학기술연구회 민간융합기술연구사업(No. CMP-16-06-KARI)의 지원을 받아 수행된 연구입니다.

References

-

Yang, I.Y., Lee, Y.J., Lee, K.J., Choi, S.M., and Park, C., “Combustion Experiments for a liquid hydrocarbon fueled Mach 5 Scramjet engine model”, Journal of Propulsion and Power, 30(5), p1433-1438, (2014).

[https://doi.org/10.2514/1.b35025]

-

Ben-Yakar, A., and Hanson, R.K., “Cavity flame-holders for ignition and flame stabilization in scramjets: an overview“, Journal of Propulsion and Power, 17(4), p869-877, (2001).

[https://doi.org/10.2514/2.5818]

- Liu, H., Science and Engineering of Droplets: Fundamentals and Applications, William Andrew, New York, N.Y., U.S.A., (1999).

- Pandey, K.M., and Sivasakthivel, T., “Recent advances in scramjet fuel injection - a review”, International Journal of Chemical Engineering and Application, 1(4), p294-301, (2010).

- Mie, G., “Beiträge zur Optik Median, speziell kolloidater Metallösungen”, Annalen der physik, 330(3), p377-445, (1908).

- Hahn, D.W., “Light scattering theory”, Department of Mechanical and Aerospace Engineering, Florida, F.L., U.S.A., Jul.), (2009.

- Houser, M.J., “Phase/Doppler spray anlayzer for simultaneous measurements of drop size and velocity distribution”, Optical Engineering, 23(5), p583-590, (1984).

- Bachalo, W.D., Rudoff, R.C., and Brena de La Rosa, A., “Mass flux measurements of a high number density spray system using the phase Doppler particle analyzer”, 26th AIAA Aeropsace Sciences Metting, Reno, N.V., U.S.A., AIAA-88-0236, Jan.), (1988.

- Kim, Y.M., Yang, I.Y., Lee, K.J., and Lee, Y.J., “Study for combustion characteristics of a Scramjet engine used barbotage injector”, 39th Korean Society of Propulsion Engineers Fall Conference, Yeosu, Korea, p186-189, Nov.), (2012.

-

Otsu, N., “A threshold selection method from gray-level histograms”, IEEE transactions on systems, man, and cybernetics, 9(1), p62-66, (1979).

[https://doi.org/10.1109/tsmc.1979.4310076]