VISAR를 활용한 초소형 EFI 기폭 장치의 성능 특성 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

격벽으로 분리된 여폭약과 수폭약의 쌍으로 이루어진 파이로테크닉 장치의 성능은 격벽 내에서의 충격파 감쇠 및 폭약의 충격 감도에 의해 결정된다. 따라서 초소형 Kapton 비행편의 고속 충돌 실험을 통한 대상 HNS의 충격 점화 및 감도 분석을 목표로 EFI 기폭 장치를 고안하였다. 폭약에 전해지는 충격파의 강도 및 지속 시간의 측정을 위해 VISAR 속도 간섭계를 활용한 속도 측정 및 임피던스 정합 기법을 적용하였다. 본 연구는 비행편의 속도 및 충돌 시 발생되는 충격파의 강도와 지속 시간을 결정함으로써 소형 파이로테크닉 장치의 성능 및 기폭을 위한 비행편의 임계 속도의 예측 가능성을 확인하였다.

Abstract

The performance of a pyrotechnic device that consists of donor/acceptor pair separated by a bulkhead relies on shock attenuation characteristics of the gap material and shock sensitivity of the donor and acceptor explosives. In this research, a micro Kapton flyer was accelerated by an exploding foil initiator (EFI) to figure out shock sensitivity of hexanitrostilbene (HNS) to impact. The averaged shock pressure and duration imparted to the explosive by flyer impact are measured by using a velocity interferometer for any reflector (VISAR) and impedance matching technique. Consequently, this research shows the possibility to determine the critical flyer velocity for initiating the miniaturized pyrotechnic unit by determining the relations between the impact velocity, the amplitude and width of impact loading.

Keywords:

Shock Initiation, Pyrotechnic, EFI, VISAR, Flyer Impact키워드:

충격 점화, 파이로테크닉, 폭발형 박막 기폭관, 속도 간섭계, 비행편 충돌1. 서 론

대부분의 폭약 시스템에 있어서 기폭 장치는 연속적 배열의 폭약 트레인(Explosive train)을 작동시키기 위해 사용된다[1]. 이러한 시스템은 취급 및 운송 중 발생하는 우발적인 폭발의 내재적 위험을 방지하기 위해 폭약 사이에 물리적 격벽 또는 어긋난 중심정렬이 필요하다. 그러나 EFI (Exploding Foil Initiator)는 비행편 충돌을 통해 2차 폭약(Secondary explosive)을 직접적으로 기폭 시키기 때문에 안전을 위한 중간 구조를 제거함으로써 소형화 및 단순화가 가능하다는 장점을 지닌다[2,3]. 소형화된 파이로테크닉 장치에 대한 수요가 증가함에 따라 초소형 EFI의 성능 특성 분석을 위한 마이크로 비행편에 의한 충격 점화에 대한 연구가 요구되고 있다[1]. 따라서 인가 전류에 따른 EFI의 성능 맵 즉, 비행편의 충돌 속도 및 비행 특성에 따른 충격파 특성을 규명함으로써 폭약 시스템의 최적화가 필요하다.

본 연구에서는 둔감 폭약 HNS의 기폭을 위해 두께 12.5 μm의 캡톤(Kapton) 비행편을 속도 5 km/s까지 가속할 수 있는 EFI 기폭 장치가 적용되었다. 종래의 EFI와는 달리, 초소형 EFI는 비행편 속도 측정에 있어 다음과 같은 어려움이 따른다. 먼저 VISAR (Velocity Interferometer System for Any Reflector) 측정은 평면에 대해서만 적용이 가능하지만 실제 비행편은 매우 얇은 두께에 의해 회전, 굽힘, 파편화라는 비행 특성을 보인다[4]. 또한 VISAR는 초점보다 작은 영역에서는 정확한 위치의 속도를 구별할 수 없으며, 좁은 면적 대비 상대적으로 큰 변형은 VISAR 프로브(Probe)빔을 굴절시키며 신호 손실을 야기한다[5]. 따라서 비행편의 속도 대신 스테인리스 스틸 304를 비행경로에 위치함으로써 비행편 충돌에 의한 자유표면 속도를 측정하였고, 임피던스 정합 기법(Impedance Matching Technique)을 활용하여 비행편의 평균 충돌 속도 및 이에 따른 충격 하중을 구하였다[6,7]. 또한 보다 정확한 위치에서의 속도를 오래 동안 측정하기 위해 VISAR 프로브의 렌즈 구성을 설계하였다. 최종적으로 충돌 면에서 초기 충돌압력을 알기 위해 시편의 두께를 변화시켜가며 거리에 따른 충격파의 감쇠 패턴을 확인하였다.

본 연구를 통해 비행편의 속도 및 충돌 시 발생되는 충격파의 강도와 지속 시간을 결정함으로써 소형 파이로테크닉 장치의 성능 및 기폭을 위한 비행편의 임계 속도의 예측 가능성을 확인하고자 한다.

2. 실험 및 결과

비행편 충돌은 안정적으로 반복적인 충격파를 만들어 내는 유용한 기법 중 하나로서, 비행편의 두께 및 충돌 속도를 조절을 통해 충격파의 크기와 지속 시간을 쉽게 제어할 수 있다. 따라서 본 실험에서는 폭약에 충격 하중을 전달하기 위해 EFI 기폭 장치를 적용하였다.

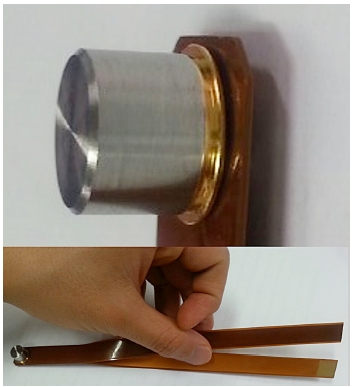

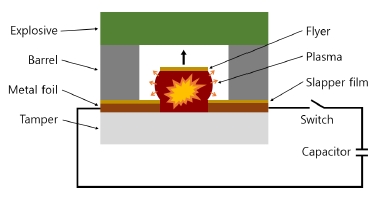

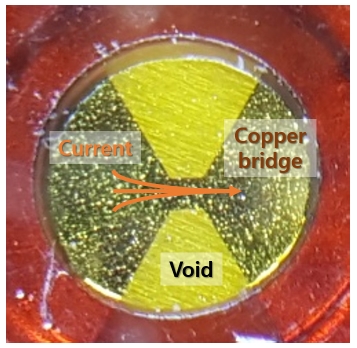

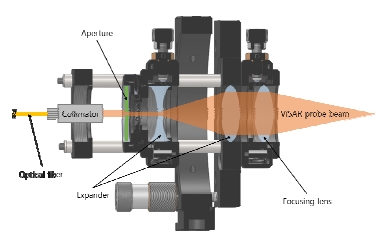

Fig. 1과 2는 EFI 기폭 장치의 사진 및 개요도, 그리고 기폭까지 도달하기 위한 작동 순서를 보여주며 그 원리는 다음과 같다. 수천 전압으로 충전된 캐패시터(Capacitor)로부터 방출된 전류는 Fig. 3과 같이 좁은 통로를 지니는 다리(Bridge) 구조의 박편(Foil)을 흐르게 된다.

이때 금속 박편은 좁은 통로 구조로부터 발생한 높은 저항에 의해 폭발적인 상변화를 하며 플라즈마(Plasma) 상태에 도달하게 된다. 이후 높은 밀도의 플라즈마는 주변부로 급격히 팽창하며 비행편을 순간적으로 가속시킨다. 비행편의 속도는 캐패시터의 충전 전압을 변화시켜가며 조절이 가능하며, 이를 통해 비행편 충돌에 의한 폭약의 충격 점화를 제어할 수 있다.

EFI 기폭 장치의 성능 특성은 인가 전압에 따른 비행편 속도로 정의할 수 있으며 이를 위해 VISAR 측정이 수행되었다. 본 장치는 파이로테크닉 시스템의 소형화를 목표로 개발되었기 때문에 비행편 속도 측정에 상당한 어려움이 따른다. 따라서 마이크로 스케일에서의 정교한 측정을 위해 다음과 같은 작업들이 수행되었다.

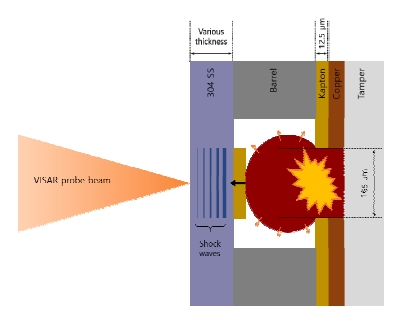

먼저 VISAR 측정은 편평한 표면에 대해서만 적용이 가능하지만 실제 비행편은 매우 얇은 두께로 인하여 회전, 굽힘, 분열 등 다양한 비행 거동을 보인다. 따라서 대안으로 Fig. 4와 같이 비행 경로에 다양한 두께의 관측 시편을 위치함으로써 비행편 충돌에 의한 시편의 자유표면의 속도를 측정하였다. 그 후 임피던스 정합 기법을 이용하여 비행편의 평균 충돌 속도를 구하였다. 관측 시편은 스테인리스 스틸 304가 적용되었으며 충격파 전파 거리에 따른 감쇠 결과를 구하기 위해 두께를 50 μm 에서 300 μm 까지 변화시켜가며 확인하였다. 비행편은 Kapton 재질의 단열 박막을 사용하여 열전달을 제한함으로써 비행편이 뜯겨 날라 가기 전까지 플라즈마 압력이 최대한 성장할 수 있도록 유도하였다[8]. 이때의 비행편의 두께 및 폭은 각각 12.5 μm 와 165 μm 이다.

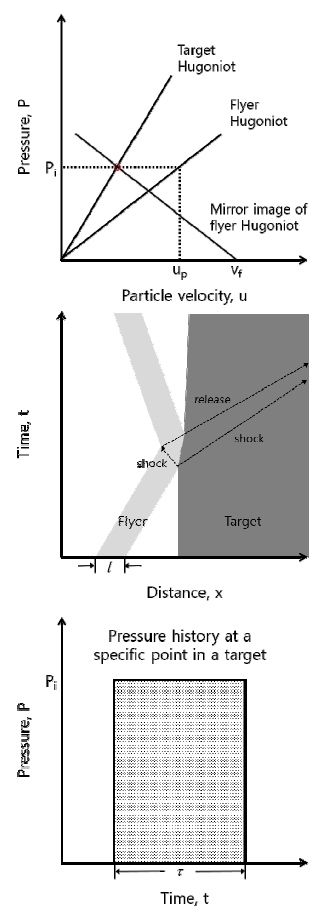

Fig. 5와 같이 임피던스 정합 기법을 적용하여 압력-속도와 변위-시간 그래프를 해석함으로써 비행편의 충돌 속도, 그에 따른 충돌 압력 및 지속 시간을 구하였다. 운동량 보존 법칙에 의해 시편의 정방향 휴고니오(Hugoniot) 곡선과 비행편의 역방향 휴고니오 곡선이 충돌 압력 위치에서 겹치게 된다. 따라서 VISAR 측정을 통해 충돌 압력에 의한 시편의 속도를 구하고 역으로 비행편의 충돌 속도를 구할 수 있다. 여기서 υf, υp, l은 비행편의 충돌 속도, 입자(Particle) 속도, 두께를 나타내며, Pi와 τ는 충격 하중의 압력과 지속 시간을 나타내며, 여기서 입자 속도는 파동이 매질을 통과할 때 발생하는 매질이 움직이는 속도로 파동의 속도와는 다르다. 그리고 비행편의 임피던스가 타겟의 임피던스보다 낮기 때문에 단일 사각파 형태의 하중이 인가되며 시간 폭은 비행편 안에서 충격파가 반사되어 충돌 면까지 되돌아오는 시간과 유사하다. 따라서 시편의 충돌 속도와 두께를 조절함으로써 쉽게 충격 하중의 제어가 가능하다[7].

마이크로 비행편의 충돌은 상대적으로 좁은 면적에 큰 시편의 변형을 발생시킨다. 그러나 일반적인 VISAR는 약 0.5~1 mm 의 큰 초점을 가지기 때문에 비행편이 초점보다 작은 경우 정확한 중심에서의 속도 측정이 어렵다[5]. 게다가 상대적으로 큰 변형은 반사된 VISAR 프로브 빔은 쉽게 굴절시키며 신호 손실을 야기한다. 따라서 보다 정확하고 오랜 시간동안 속도 결과를 측정하기 위해서 Fig. 6과 같이 VISAR 프로브의 광학 구성을 설계하였다.

Impedance matching technique for a relatively soft (Kapton) flyer impact on a hard (stainless steel 304) target.

광섬유와 시준기(Collimator)를 통해 전달된 레이저 빔은 중심 광축의 중심 정렬을 위한 조리개(Aperture)를 향해 조사된다. 그리고 높은 개구수(Numerical Aperture)를 위해 빔 확장기(Beam Expander)를 적용하여 레이저 빔의 직경을 증가시킨 후 볼록 렌즈를 통해 시편의 자유표면에 집광한다. 모든 부품은 5축 광학 마운트에 조립되어 프로브 빔과 시편과의 정교한 정렬을 조절할 수 있도록 하였다. 그 결과 데이터 손실 확률의 감소는 시간 및 비용 면에서 이점을 가져왔다.

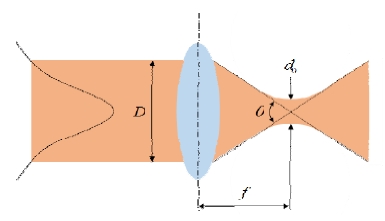

실험 조건에 적합한 렌즈 구성을 설계하기 위해서는 가우시안(Gaussian) 빔의 전파에 대한 이해가 필요하다[9]. 시준 된(Collimated) 가우시안 빔은 Fig. 7과 같이 볼록 렌즈를 통해 최종적으로 초점 위치에 집광된다. 이때 입사 빔과 렌즈 변수에 따라 초점의 직경은 Eq. 1에 의해 결정된다.

| (1) |

여기서 d0는 가우시안 빔의 직경으로 최대 조도(Intensity)의 1/e2을 나타내는 등고선으로 정의되며, e는 자연상수이다. f는 볼록 렌즈의 초점거리, 그리고 ⋋와 D는 입사 빔의 파장과 직경을 나타낸다. 최종 렌즈를 통한 빛의 입사각 또는 수광각은 Eq. 2에 의해 결정된다.

| (2) |

N과 NA는 최종 렌즈, 즉 VISAR 프로브의 f수와 개구수이다. 따라서 빔 확장기와 초점거리가 짧은 렌즈를 적용하여 개구수를 늘림으로써 빛의 수광각을 늘리고, 초점 직경을 줄임으로써 정확한 위치에서의 측정을 유도하였다. 그 결과, 1550 nm의 레이저 파장, 15.5 mm 직경의 입사 빔, 40 mm 초점 거리의 볼록 렌즈로부터 5 μm의 초점 직경과 0.19 rad의 개구수를 얻을 수 있었다.

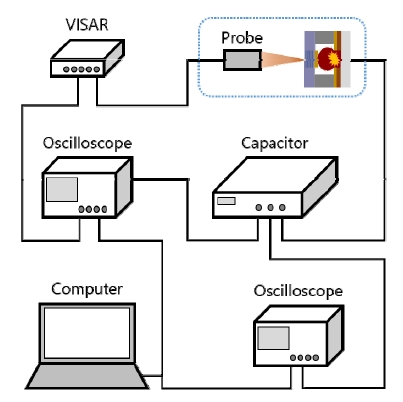

Fig. 8은 전체적인 실험 셋업을 나타내며 VISAR 프로브와 시편 조립으로 이루어진 테스트 구간과 캐패시터, 오실로스코프, 컴퓨터로 이루어져 있다. 고전압으로 충전된 캐패시터로부터 흘러나온 전류는 EFI 기폭 장치에 전달되고 비행편을 가속시킨다. VISAR는 비행편 충돌로 발생한 관측 시편 속도 변화를 측정하기 위해 오실로스코프에 연결되었다. 실험에 사용된 VISAR의 원리와 세부제원은 본 저자의 선행 연구에 설명되어있다[8]. 비행편이 충돌하는 순간의 속도를 측정하기 위해서 캐패시터로부터 출력되는 TTL (Transistor-transistor Logic) 신호를 이용하여 오실로스코프와 동기화가 필요하다. 따라서 TTL 신호와 VISAR 신호가 들어오는 시작점을 측정한 후, 오실로스코프가 캐패시터의 전류 방출 100 ns 이후에 트리거 될 수 있도록 설정하였다. 이때 또 다른 오실로스코프는 전류의 파형을 측정함으로써 각 실험의 방출 전류를 확인할 수 있도록 하였다.

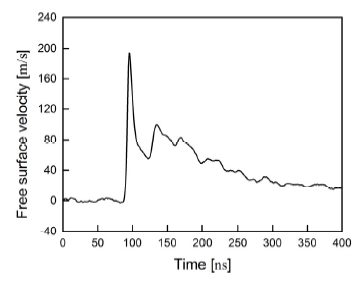

본 실험에서는 다양한 두께의 관측 시편에 대한 VISAR 측정을 통해 충격파의 전파 거리에 따른 감쇠 영향을 확인하였다. Fig. 9는 1 kV의 캐패시터 충전 전압 조건에서 100 μm 두께 스테인리스 스틸 304의 자유표면 속도를 보여준다. 첫 번째 고점은 자유표면에 도착한 첫 번째 충격파를 나타내며, 그 이후의 고점들은 시편 내에서 발생하는 파동의 반사 거동을 의미한다. 따라서 충격 전선(Shock front)의 강도는 첫 번째 고점의 값으로부터 결정되며, 이때의 충격파의 압력은 랜킨-휴고니오(Rankine-Hugoniot) 조건에 따라 다음과 같이 계산된다.

| (3) |

Temporal profile of the free surface for a 304 stainless steel target of 100 μm thickness at the capacitor charging voltage of 1 kV.

ρ0는 재료의 초기 밀도, 그리고 up, uf, us는 입자, 자유표면, 충격파의 속도를 나타낸다. 이때 재료의 입자 속도는 자유 표면 조건에 의해 자유 표면 속도의 절반 값을 가지게 된다[6].

| (4) |

대다수의 고체와 액체의 입자 속도와 충격파 속도는 실험적으로 넓은 압력 범위에서 선형적 관계를 보인다.

| (5) |

여기서 c0와 s는 체적 음속(Bulk sound speed)과 재료 특성 상수(Characteristic material constant)이며 계산에 사용된 값은 Table 1에 나타내었다[10,11].

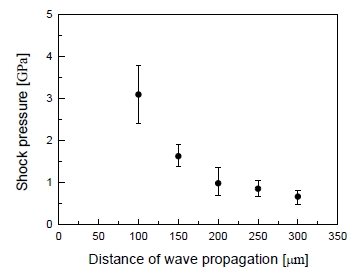

Fig. 10은 거리에 따른 충격 압력을 보여주며, 심볼과 위아래 캡은 각각 5회 측정의 평균값과 최댓x최솟값을 나타낸다. 압력파 감쇠의 주된 원인은 수력학적 감쇠로 압력파 후단(Tail)에서 발생한 릴리즈(Release)파가 충격 전선에 도달하면 감쇠되기 시작한다[7,12]. 위 결과는 12.5 μm의 비행편 충돌로 인한 충격 하중이 약 6 ns의 매우 짧은 시간만 유지되기 때문에 충격 전선은 오래 유지되지 못하고 급격히 줄어들게 된다. 이때의 지속 시간은 비행편 안에서의 충격파가 반사되어 충돌 면까지 되돌아오는 시간으로 근사가 가능하다[7]. 그러므로 충돌 면에서의 압력을 계측하기 위해서는 충격파 감쇠가 시작되기 전 즉, 100 μm 두께 이하의 시편에 대한 실험이 추가적으로 필요하다. 하지만 시편 내에서 입력 충격파와 반사 충격파의 중첩이 시작되는 얇은 두께에 대해서는 VISAR 속도 측정 결과로부터 첫 번째 고점을 구분할 수 없다는 실험적 한계가 발생한다[13]. 따라서 경우에 따라 실험적으로 얻어진 충격파 감쇠 패턴과 수치해석 결과를 통한 예측이 필요하다.

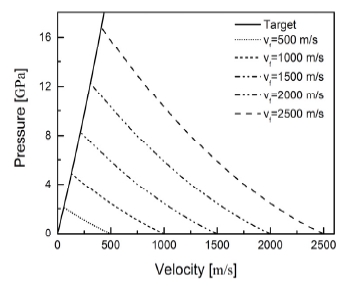

비행편이 관측 시편에 충돌할 때 연속조건에 의해 양쪽 재료 면에 같은 압력이 가해진다. 이때 시편에 충격파가 전달되는 방향을 정방향 그리고 비행편에 충격파가 전달되는 방향을 역방향으로 하여, Eq. 6과 7을 적용하면 Fig. 11과 같이 관측 시편에서 측정된 압력과 비행편의 속도의 관계를 얻을 수 있다.

| (6) |

| (7) |

여기서 Pi와 υf는 충돌 면에서의 충격 압력 및 속도이며, 하첨자 T와 F는 각각 타겟과 비행편에 대한 물성치를 나타낸다. 충격 압력은 비행편의 충돌 속도에 비례하여 증가하지만 Eq. 3과 5에 의해 입자 속도의 2차 항을 가지기 때문에 충돌 속도가 증가할수록 속도 증가 대비 압력 증가 비율이 높아지는 현상을 보인다. 따라서 얻어진 충격파 감쇠 패턴과 충격 압력-속도 곡선은 설계된 초소형 EFI 기폭 장치의 성능 특성을 규명하는데 활용 가능하다.

3. 결 론

본 연구는 파이로테크닉 장치의 소형화의 일환으로 개발된 초소형 EFI 기폭 장치의 성능 규명을 목표로 수행되었다.

회전, 굽힘, 파편화와 같은 비행 특성을 지닌 초고속 마이크로 비행편의 속도 측정이라는 실험적 어려움을 극복하기 위하여 임피던스 정합 기법을 적용하였다. 그 결과 스테인리스 스틸 304 재질의 관측 시편을 비행경로에 위치시킴으로써 VISAR를 통해 측정된 관측 시편의 자유 표면 속도를 이용하여 비행편의 평균 속도 및 압력을 구할 수 있었다. 또한 마이크로 비행편의 충돌은 상대적으로 좁은 면적에 큰 시편의 변형을 발생시키며 VISAR 신호 손실을 야기한다. 따라서 VISAR 프로브의 광학 설계를 함으로써 보다 정확하고 오랜 시간동안 속도 측정이 가능하였다.

충돌 면에서 초기 충돌압력을 알기 위해 시편의 두께를 변화시켜가며 거리에 따른 충격파의 감쇠 패턴을 확인하였다. 얻어진 충격파 감쇠 패턴과 임피던스 정합 해석을 통한 충격 압력-속도 곡선을 활용하여 관측 시편에서 측정된 압력과 비행편의 속도의 관계를 나타내었다. 이를 통해 초소형 EFI 기폭 장치의 성능 측정 시스템을 구축함으로써 초소형 파이로테크닉 장치의 개발 및 최적화의 가능성을 확인하였다.

현재는 본문에서 언급한 바와 같이 충돌 면에서의 정확한 초기 압력을 구하기 위한 100 μm 이내의 두께 시편에 대한 실험과 매우 얇은 시편에서 발생하는 실험적 한계를 극복하기 위한 수치해석을 진행하고 있다.

Acknowledgments

본 연구는 ‘유도탄용 고성능 PMD 기술’ 사업의 일환으로 방위사업청과 국방과학연구소의 지원으로 수행되었습니다. 또한 서울대학교 차세대 우주추진 연구센터와 연계된 미래창조과학부의 재원으로 한국연구재단의 지원을 받아 수행한 선도연구센터지원사업(NRF-2013R1A5A1073861)의 연구 결과입니다.

References

- Ebenhoch, S., Nau, S., and Haring, I., “Validated model-based simulation tool for design optimization of exploding foil initiators“, The Journal of Defense Modeling and Simulation: Applications, Methodology, Technology, 12(2), p189-207, (2015).

- Nappert, L., “An Exploding Foil Initiator System“, Defence Research Establishment Valcartier, (1996).

-

Schwarz, A.C., “Study of factors which influence the shock-initiation sensitivity of hexanitrostilbene (HNS)“, Sandia National Labs., Albuquerque, N.M., U.S.A., No. SAND-80-2372, (1981).

[https://doi.org/10.2172/6465895]

-

Yu, H., Fedotov, V., Baek, W., and Yoh, J.J., “Towards controlled flyer acceleration by a laser-driven mini flyer“, Applied Physics A, 115(3), p971-978, (2014).

[https://doi.org/10.1007/s00339-013-7916-8]

-

Dennis-Koller, D., Escobedo-Diaz, J.P., Cerreta, E.K., Bronkhorst, C.A., Hansen, B., Lebensohn, R., Mourad, H., Patterson, B., and Tonks, D., “Controlled shock loading conditions for microstructural correlation of dynamic damage behavior“, AIP Conference Proceedings-American Institute of Physics, Chicago, I.L., U.S.A., 1426(1), p1325-1330, Jun.), (2011.

[https://doi.org/10.1063/1.3686525]

- Forbes, J.W., Shock wave compression of condensed matter: a primer, Springer Science & Business Media, Heidelberg, German, (2013).

- Antoun, T., Spall fracture, Springer Science & Business Media, New York, N.Y., U.S.A, (2003).

-

Yu, H., Kim, J.W., and Yoh, J.J., “A high velocity impact experiment of micro-scale ice particles using laser-driven system“, Journal of Applied Physics, 116(17), p173508-1-173508-8, (2014).

[https://doi.org/10.1063/1.4901240]

-

Kiang, Y.C., and Lang, R.W., “Measuring focused Gaussian beam spot sizes: a practical method“, Applied optics, 22(9), p1296-1297, (1983).

[https://doi.org/10.1364/ao.22.001296]

- Marsh, S.P., ASL shock Hugoniot data Vol. 5, Univ of California Press, Oakland, C.A., U.S.A., (1980).

-

May, C.M., Tarver, C.M., Elert, M., Furnish, M.D., Anderson, W.W., Proud, W.G., and Butler, W.T., “Modeling short shock pulse duration initiation of Lx-16 and Lx-10 charges“, AIP Conference Proceedings, Nashville, T.N., U.S.A., 11(1), p275-278, Jun.), (2009.

[https://doi.org/10.1063/1.3295123]

- Duvall, G.E., “Maxwell-like relations in condensed materials“, Iranian Journal of Science and Technology, 7, p57-69, (1978).

-

Yu, H., and Yoh, J.J., “Laser-generated shock wave attenuation aimed at microscale pyrotechnic device design“, AIP Advances, 6(5), p055314-1-055314-13, (2016).

[https://doi.org/10.1063/1.4950855]