압력 강하에 따른 추진제 조성별 소화 특성 분석

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

연소 중인 고체추진제는 일반적으로 소화가 어렵지만, 연소실 내의 압력을 급격하게 강하시키면 추진제는 동적소화가 일어난다. 본 연구에서는 복합형 고체 추진제의 조성별 소화특성에 따른 실험적 연구에 대해 기술하였다. 폐쇄형 연소 챔버에 노즐 및 파열판을 장착하여 압력 강하시점, 압력 강하율, 초기 압력을 조절할 수 있는 실험장치를 구성하였다. 이 장치를 이용하여 추진제 조성별로 소화가 가능한 임계 압력 강하율을 실험적으로 연구하였다. 실험 결과 산화제의 입자크기, 산화제 혼합비, 알루미늄 첨가 유무가 고체 추진제의 소화 특성에 큰 영향을 주는 것으로 나타났다.

Abstract

Extinguishment of a burning solid propellant is difficult, however, dynamic extinction can be induced by fast depressurization in combustion chamber. This paper describes experimental results for the characteristics of extinguishment for composite solid propellants by rapid depressurization. For various composition of solid propellants, depressurization ratio which can induce extinguishment of combustion was obtained using experimental apparatus with rupture disk. Experimental results showed that particle size of oxidizer, mixing ratio of oxidizers with different particle size and contents of metal fuel can affect on the characteristics extinguishement for solid propellant.

Keywords:

Extinguishment, Composite Solid Propellants, Depressurization Ratio키워드:

소화성, 복합형 고체추진제, 압력강하율1. 서 론

탑재체를 원하는 목적지에 전달하는 발사체의 추진기관으로 로켓 시스템이 널리 적용된다. 이러한 로켓 시스템은 추진제 종류에 따라 액체 로켓과 고체 로켓으로 구분되며, 소요 시점에 즉각 대응하여 발사 가능한 고체 로켓 또는 고체 추진기관은 군사용 유도무기에 널리 적용되고 있다. 그러나 고체 추진제는 추력 조절이 어렵고 일단 점화되면 추력 종단이 필요한 경우가 있더라도 추진제를 소화시키기 어려운 단점이 있다. 이러한 단점을 극복하기 위해 다양한 추력 조절 및 종단 방안이 검토 또는 개발되고 있다. 최근 고체 추진제의 추력 조절을 위한 방안으로는 핀틀 등을 이용하여 추력의 크기를 조절하는 방안과 gel 추진제를 적용하여 추력을 조절하는 연구가 가장 활발히 수행되고 있다[1]. 이 밖에 완전한 추력 조절 방안은 아니지만, 하나의 모터에 두 개 이상의 고체 추진제를 분리 적용하여 필요 시점에 추력이 발생하도록 하는 다중 펄스 추진기관도 연구 개발되고 있으며 일부 시스템에는 이미 적용되어 있다[2].

이러한 추력 조절 능력과 더불어 추력 종단 능력 역시 고체 추진기관을 운용하는 측면에서는 탑재가 필요한 부분이다. 점화 후 운용 개념상 또는 이상 비행 징후에 의해 고체 추진기관의 추력을 종단하는 것이 필요한 경우, 앞서 언급한 추력 조절의 한 극단이 추력 종단이 될 수 있다. 그러나, 핀틀이나 gel 추진제를 적용하는 추진기관의 경우 완전하게 추력을 종단하는 것에는 많은 어려움이 존재한다. 적용하는 추진제에 대한 소화 특성을 명확히 이해하는 것도 필요하지만, 소화된 추진제에 대한 재점화 등 별도의 다른 성능들이 요구되기 때문이다. 이에 현재 적용되고 있는 가장 일반적인 추력 종단(TCO, Thrust Cut Off) 시스템은 모터 챔버에 개방용 격막을 두고 필요한 시점 또는 환경에서 격막을 매우 빠른 시간에 파열하여 챔버 내 압력이 급격히 감소하게 함으로써 추진제 소화를 유도하여 추력을 종단시키는 원리를 적용한다. 결국 고체 추진제의 추력 종단이 필요한 경우, 적용하는 추진제에 대한 소화 특성을 명확히 이해하고 소화 조건을 규명하는 것은 추진기관 시스템을 개발하기 위한 선결 사항이다.

이러한 이유로 고체 추진제에 대한 소화 특성을 규명하기 위해 많은 연구가 수행되어 왔다. 해외의 고체 추진제 소화특성에 대한 관련 연구는 1960년대 시작되었다. Mongia는 화염모델 분석을 통해 추진제가 안정적인 연소를 유지하기 위해 필요한 임계 표면 온도가 존재하는 것을 밝혔다[3]. 이러한 연구 결과를 바탕으로 T’ien은 열손실과 관련된 이론적 임계 소화점을 구하고 이를 실험으로 검증하였다[4]. R. Donde는 감압 연소 장치를 구성하여 CTPB (Carboxy Terminated Polybutadiene) 추진제의 소화 특성에 대한 분석을 시도하였다. 5~40 atm의 초기압력 조건에서 추진제가 소화되는 조건으로 압력 강하율을 최종압력에 대해 이론적, 실험적으로 연구하였다. 이 연구에서는 이론과 실험 결과가 초기압력 4~31 atm, 최종압력 1 또는 3.25 atm에서 부합하는 것을 보였으며, 임계 압력감소율과 초기 압력과의 선형적 관계를 실험적, 이론적으로 증명하였다[5]. 한편 국내에서는 고체 로켓모터의 TCO 시스템을 이용한 추진제 소화특성에 대한 실험이 진행되었다. 초기압력과 강하된 압력 사이의 비를 H로 표현하고 압력 강하에 대한 무차원 비율을 로 표현한 후, TCO 장치를 설계할 때 기초로 이용할 수 있는 소화성에 대한 데이터를 에 대한 그래프로 표현하였다[6]. 또한, 연소실의 압력강하에 의한 동적소화에 대해 다양한 이론적 화염모델을 적용한 연구도 수행되었다[7].

그러나, 기존에 수행된 연구들의 적용 압력 범위는 실제 고체 추진기관이 운용되는 연소 챔버의 운용 압력에 비해 매우 낮은 조건에서 수행되어 실제 운용 조건에서의 소화 특성을 직관적으로 이해하는 것에 어려움에 있다. 더욱이, 현재 고체 추진제로 가장 널리 사용되는 HTPB (Hydroxy Terminated Polybutadiene)/AP (Ammonium Perchlorate) 추진제의 소화특성에 대한 실험적인 연구는 보고된 바 없다. 이에 본 연구에서는 HTPB/AP 추진제에 대한 소화 특성을 분석하였다. 이를 위해 격막을 활용한 압력 강하형 시험 장치를 설계 제작하고 원형 추진제 시편을 적용하여 실험적 연구를 수행하였다. 추진제에 적용되는 산화제인 AP의 입자별 크기나 적용된 AP의 혼합 비율, 금속 연료의 적용 유무에 따른 소화 특성을 초기 압력 조건에 따른 압력 강하율로 제시하였다.

2. 실험장치 구성 및 조건

2.1 실험장치 구성

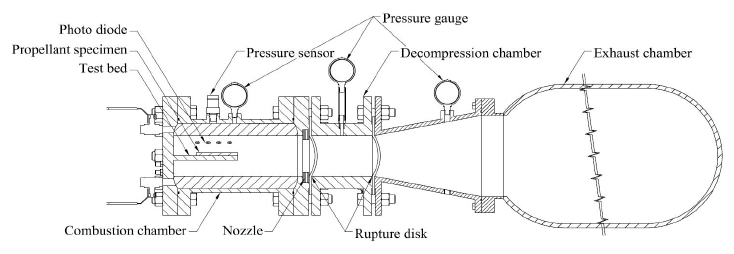

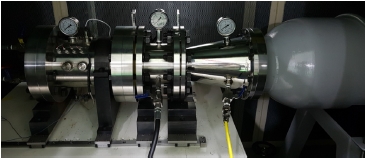

본 연구에 사용된 실험 장치 구성은 Fig. 1에 제시하였고 Fig. 2는 실제 설치된 실험 장치이다. 실험 장치는 연소 챔버(Combustion chamber), 감압 챔버(Decompression chamber), 배기 챔버(Exhaust chamber)로 구성된 밀폐계로 설계 제작되었다. 연소챔버 내 급격한 압력 강하는 연소 챔버와 감압 챔버 사이의 격막을 파열함으로써 유도하였다. 챔버 사이의 격막은 상온(20℃)에서 500 psi 압력에 파열하는 STS 316L 재질의 상용 파열판이 적용되었으며, 필요 시에는 다양한 파열 압력을 모사하기 위해 이중형으로 적용하였다. 압력 강하율 변경은 챔버 사이에 적용된 노즐 파트의 노즐 목 사이즈 변경을 통해 모사되었다. 노즐 목 사이즈가 다른 여러개의 노즐 구성품을 원하는 압력 강하율이 되도록 매 시험마다 변경 교체하여 적용하였다. 실험의 진행 단계는 Fig. 3과 같으며, 세부적인 실험 장치의 동작 원리는 다음과 같다.

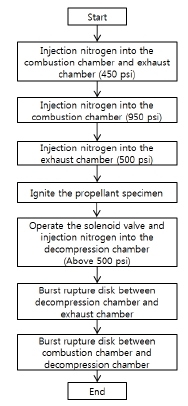

실험 준비 단계에서 질소를 주입하여 연소 챔버 압력을 감압 챔버 압력보다 450 psi 높게 설정한다. 이후 점화 신호 인가에 의해 연소 챔버 내 시편이 점화되면, 시편에 장착된 휴즈선이 단선되어 감압 챔버의 솔레노이드 밸브가 작동한다. 솔레노이드 밸브를 통해 감압 챔버 내로 질소가 주입되어 감압 챔버의 압력이 상승한다. 이로 인해 감압 챔버와 배기 챔버 사이의 파열판이 파열되고, 이와 동시에 연소 챔버와 감압 챔버의 압력차가 발생하여 연소 챔버와 감압 챔버 사이의 파열판이 파열되고 연소 챔버 내의 가스가 노즐을 통해 배출되어 압력이 순식간에 하강된다. 파열판 파열 후 가스는 각 챔버 내에 분산되어 일정 압력이 유지된 상태로 실험이 종료된다.

시편의 소화시점은 연소 챔버 내에 설치된 포토다이오드를 통해 확인하였다. 연소 챔버, 감압 챔버, 배기 챔버의 체적은 각각 3.3 L, 1.1 L, 128.0 L이며, 전원 인가 후 계측장비를 통해 솔레노이드 밸브 개폐 시점, 포토 다이오드 밝기 신호, 압력센서(ETM-375-3000A) 압력 신호를 동기화 하여 획득하였다. 센서에서 획득한 신호의 데이터는 1 MHz로 샘플링 되었으며 총 5초간 측정하였다.

2.2 유동해석을 이용한 실험조건 설정

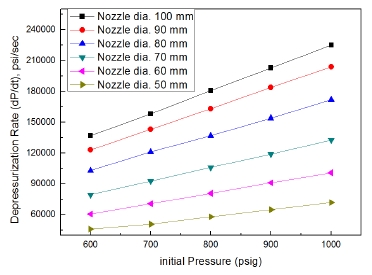

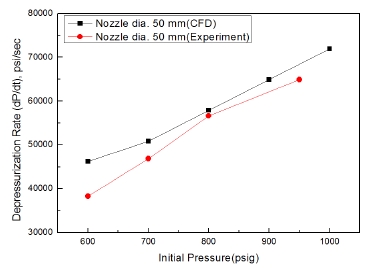

기존 연구에 따르면 추진제가 소화되는 최대 압력 강하율 범위는 60,000~200,000 psi/sec이다. 본 연구에서는 유사한 압력 강하율 범위를 모사하기 위해 필요한 노즐목 직경을 선정하기 위해 유동해석을 수행하였다. 실험장치를 2차원 축대칭 형상으로 모델링하고, 격막 파열 후 노즐목 직경별 시간에 따른 압력 강하율만 관찰하고자 비점성, 비정상 해석을 수행하였다. 연소챔버 내 질소 가스는 이상기체로 가정하였으며, 2.0 μsec의 시간 간격으로 공간/시간에 대해 2nd order의 정확도로 해석하였다. 적용되는 노즐목 직경에 따라 연소 챔버 압력 600~1000 psi, 감압 챔버 압력 100~500 psi 조건을 초기 조건으로 하여 형성되는 최대 압력 강하율을 도출하였다. Fig. 4에 노즐목 직경 별 연소 챔버 압력에 대한 최대 압력 강하율 결과를 제시하였다. 해석 결과 노즐목 직경, 초기 연소챔버 압력, 최대 압력 강하율은 서로 선형적인 관계임을 알 수 있고, 초기 연소챔버 압력과 노즐목 크기 변경을 통해 압력 강하율을 변화시킬 수 있음을 확인하였다. 필요한 압력 강하율에 대한 적절한 초기 연소챔버 압력과 노즐목 직경 선정을 위해 예비시험을 수행하였고 이를 해석 결과와 비교하였다. Fig. 5는 노즐목 직경 50 mm에 대한 초기 연소챔버 압력과 최대 압력 강하율에 대해 해석 결과와 실험결과로 두 결과가 유사한 양상을 보였다. 파열판의 파열 과정을 고려하지 않은 비점성 해석 결과로 해석 결과 예측되는 압력 강하율이 실험값에 비해 다소 크게 예측되었으나, 이를 통해 CFD 결과가 유용함을 확인하였고, 이를 바탕으로 모사하고자 하는 초기 압력과 압력 강하율에 대해 적절한 노즐목 직경을 선정하였다.

2.3 추진제 조성

HTPB/AP 추진제의 소화 특성을 분석하기 위해 적용된 추진제 조성을 Table 1과 2에 제시하였다. 기본적인 추진제의 조성은 산화제(AP), 바인더(HTPB) 및 가소제 등 기타 첨가물로 구성된다. 서론에서 언급한 바와 같이 본 연구에서는 적용된 산화제의 입자 사이즈, 입자 사이즈가 다른 산화제의 혼합 비율, 알루미늄 연료의 첨가율에 따른 추진제의 소화 특성을 살피고자 하였다. 이러한 목적에 따라 크게 3가지 종류로 추진제 조성을 구성하고 시편을 제작하였다. Table 1에 산화제의 입자 사이즈별 혼합률에 따른 소화 특성 분석을 위한 조성을 제시하였다. 산화제의 입자크기는 6, 200, 400 ㎛을 적용하였으며 입자 사이즈별 혼합에 따른 소화 특성 확인을 위해 입자크기별 3종, 2종의 산화제를 적용하였다.

Table 2에는 금속연료 중 하나인 알루미늄의 첨가에 따른 소화 특성 분석을 위한 조성을 제시하였다. 알루미늄의 함량을 각 0, 10, 20%로 조절하였으며, 알루미늄 함량 증가에 따라 바인더의 양은 고정하고 산화제의 양을 조절하여 추진제 조성을 설계 제작하였다.

2.4 추진제 시편 제작

진공혼화장비를 이용하여 바인더 및 결합제 등을 혼화한 후 단계적으로 AP 및 경화제를 투입하고 진공 혼화한다. 혼화된 추진제의 기포를 제거한 후에 성형틀에 넣고 50℃의 오븐에서 약 7일간 경화하여 추진제를 제작하였다.

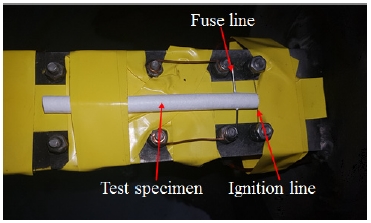

경화된 추진제를 탈형하고 시편용 원형 컷팅툴을 이용하여 직경 6 mm의 원형시편으로 제작하였다. 시편 표면은 석고를 수회 도포 및 건조하여 처리하였다. 건조된 시편은 총길이 90 mm로 재단하여 Fig. 6과 같이 Closed bomb 내부 test bed 위에 고정시켰다. 시편의 점화시작지점에서 10 mm떨어진 곳을 관통하여 실납 휴즈선을 설치하였다. 점화 후 연소가 진행되어 휴즈선이 단선되면 파열판을 파열시키기 위한 솔레노이드밸브가 작동되고 계측기에서도 이를 감지하게 된다.

3. 실험 결과

3.1 압력 강하율 분석

격막 파열을 이용한 압력 강하를 통한 추진제의 소화 특성 분석에 관한 기존의 연구에서는 실험 시 발생한 최대 압력 강하율만을 이용하여 추진제의 소화 특성을 분석하였다. 이는 실제 격막 파열 후 연소 챔버의 압력이 감소함에 따라 압력 강하율은 지속적으로 변동되지만 추진제의 소화 시점을 명확히 계측하는 것이 어려웠기 때문이다. 따라서 보다 정확한 실험 결과를 도출하기 위해서는 연소 챔버 내 압력 강하 시 추진제의 소화 특성이 나타나는 시점을 명확히 검출 하는 것이 필요하다.

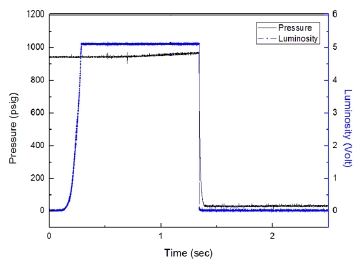

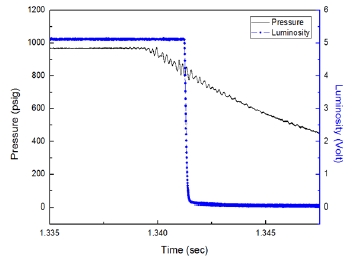

이에 본 연구에서는 보다 정확한 추진제 소화 특성 분석을 위해 다음과 같이 소화 시점에서의 압력 강하율을 분석하였다. 2.1 실험장치 구성에서 설명한바와 같이 연소 챔버 내 압력 센서와 포토다이오드를 설치하여 챔버에서의 압력과 추진제 연소에 의한 화염의 밝기를 측정하였으며, 대표적인 측정 결과는 Fig. 7에 제시하였다. 격막의 파열 시점 전 후 약 5 msec 시간 영역에서의 압력강하 및 밝기 측정결과는 Fig. 8에 나타내었다. 제시된 바와 같이 연소 챔버 내의 압력이 강하하면서 화염의 밝기가 0으로 감소되고 이를 통해 추진제의 소화가 이루어졌음을 확인할 수 있다. 즉 포토다이오드의 빛이 검출되지 않는 시점 전·후 0.25 msec 구간(예: Fig. 8의 경우 1.342±0.25 msec)에서의 압력 강하율을 구하고 이를 추진제 소화 시점의 압력 강하율로 정의하였다.

3.2 산화제(AP) 입자크기에 따른 소화 특성

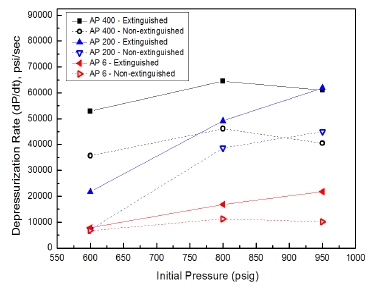

산화제(AP)의 입자 크기가 추진제의 소화 특성에 미치는 영향을 분석하기 위해 적용된 입자 크기별 초기 압력에 대한 소화 압력 강하율을 Fig. 9에 제시하였다. 실험결과 초기 연소 챔버가 저압인 600 psig일 때는 산화제의 입자크기가 클수록 추진제가 소화되는 압력 강하율이 높게 측정되었다. 초기 연소 챔버의 압력이 증가함에 따라 추진제의 소화 압력 강하율도 증가하였으며, 특히 입자크기 200 ㎛ 추진제의 소화 압력 강하율이 급격히 증가하는 것을 확인하였다.

적용된 산화제의 입자크기가 가장 작은 6 ㎛ 추진제의 경우, 초기 연소 챔버 압력 600~950 psig에서의 소화 압력 강하율은 7,800~22,000 psi/sec 정도였으며, 200 ㎛ 추진제는 22,000~62,000 psi/sec, 400 ㎛ 추진제는 52,000~64,000 psi/sec 정도였다. 추진제의 소화되는 압력 강하율이 200, 400 ㎛ 추진제보다 6 ㎛ 추진제에서 현저하게 낮게 형성되었다.

Required depressurization rate for extinction experimental results effect of oxidizer particle size.

Carl C.C.등은 저압(500 psia)에서의 소화특성 연구결과 추진제가 연소될 때 큰 입자 산화제가 연소되는 시간이 작은 입자 산화제가 연소되는 시간보다 길어 주위로 열을 더 많이 방출하므로 소화에 필요한 압력 강하율이 높아지게 되는 것으로 분석하였다[8]. 고압(최대 950 psig)에서 수행한 본 연구에서도 이와 유사한 경향을 보이며 압력범위가 다름에도 불구하고 산화제 입자크기가 추진제 소화특성에 미치는 영향은 동일한 것으로 분석되었다. 이를 통해 산화제의 입자크기가 추진제의 소화 특성에 큰 영향을 준다는 것과 산화제의 입자크기가 작을수록 추진제의 소화가 보다 쉽게 이루어질 수 있음을 확인하였다.

3.3 산화제(AP) 입자크기 혼합에 따른 소화 특성

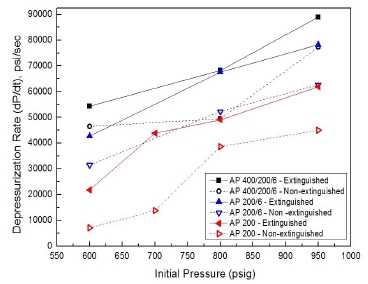

일반적으로 추진제 입자분포의 원활함을 위해 서로 다른 입자크기의 산화제를 혼합하여 추진제 조성을 설계한다. 이에 추진제 입자크기의 혼합 차이가 추진제의 소화특성에 미치는 영향을 분석하였다.

산화제의 입자크기 혼합비가 서로 다른 추진제에 대한 소화 특성 실험 수행 결과를 Fig. 10에 제시하였다. 산화제 3종 혼합 추진제(6/200/400 ㎛ 혼합) 및 산화제 2종 혼합 추진제(6/200 ㎛ 혼합)의 소화 되는 압력 강하율은 42,000~89,000 psi/sec로, 산화제의 입자크기를 한 종류로만 사용한 추진제에 비하여 소화되는 압력 강하율이 높게 형성되었다. 또한, 초기 연소 챔버 압력 800 psig에서 크기가 다른 산화제가 혼합된 추진제의 압력 강하율이 67,000 psi/sec로 매우 유사한 값으로 측정되었으며, 초기 압력이 고압인 경우 (950 psig) 산화제 입자크기 3종이 혼합된 추진제가 2종을 혼합한 추진제에 비하여 소화되는 압력 강하율이 높게 형성되었다.

Required depressurization rate for extinction experimental results effect of oxidizer particle mixture rate.

단일 크기의 산화제로 이루어진 추진제의 바인더 층에 비해 이종 입자 크기의 산화제로 이루어진 추진제의 경우 바인더 층의 두께가 얇게 된다. 이는 이종 입자가 적용되는 경우, 사이즈가 큰 산화제 사이에 작은 사이즈의 산화제가 위치하기 때문이다. 따라서 이종 입자가 적용된 추진제의 경우, 바인더가 열분해 될 때 소모되는 열량이 작아지므로 주위로 전도되는 열량이 크게 되므로 소화 특성이 발현되기 어렵게 된다. 따라서 이종 크기의 산화제로 이루어진 추진제가 소화되는 압력 강하율이 단일 크기의 산화제로 구성된 추진제에 비해 높은 것으로 추정된다. 이를 통해 추진제의 입자크기 혼합비가 추진제의 소화 특성에 영향을 주며 입자크기 한 종을 사용한 추진제일수록 추진제의 소화가 보다 쉽게 이루어질 수 있음을 확인할 수 있다.

3.4 금속연료(Al) 함량에 따른 소화 특성

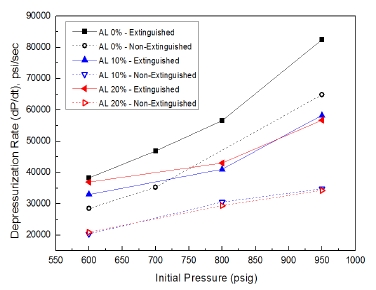

추진제의 비추력 등 성능을 향상시키기 위하여 알루미늄 등 금속연료를 첨가하여 적용한다. 이에 추진제에 첨가된 알루미늄이 소화 특성에 미치는 영향을 분석하고자 하였다. 동일한 방법으로 실험이 수행되었으며 알루미늄 함량별 초기 연소 챔버 압력에 따른 소화 압력 강하율을 Fig. 11에 제시하였다. 초기 연소 챔버 압력 600 psig에서는 소화되는 압력 강하율이 알루미늄 함량이 0, 10, 20%일 때 각각 42,000, 33,000, 37,000 psi/sec로 큰 차이를 보이지 않았다. 그러나 초기 연소 챔버 압력이 높은 경우, 알루미늄 함량 0% 추진제의 소화 되는 압력 강하율이 급격히 증가하여 초기 연소 챔버 압력 950 psig 일 때 82,000 psi/sec까지 증가하였다. 이에 비해 알루미늄 함량 10, 20%가 첨가된 추진제의 경우 0%보다 증가폭이 크지 않았으며 압력 강하율이 33,000~58,000 psi/sec로 유사한 압력 강하율이 나타났다. 이는 추진제의 소화특성에 알루미늄의 첨가 유무가 큰 영향을 주고 있으며 알루미늄 함량에 대한 영향은 크지 않음을 파악할 수 있다.

알루미늄이 첨가된 추진제의 경우 연소 시 알루미늄에서 산화가 일어나며 산화알루미늄이 생성된다. 이로 인해 산화제에서 발생되는 산소가 알루미늄과 결합하게 되며 연소에 사용되는 산소 함유량이 감소하게 된다. 이러한 영향으로 인해 알루미늄이 첨가되지 않은 추진제에 비해 소화가 보다 쉽게 형성되는 것으로 추정된다.

4. 결 론

본 논문에서는 연소 챔버의 초기압력 및 압력 강하율을 조절할 수 있는 실험 장치를 구성하여 HTPB/AP 추진제의 소화특성에 대한 실험적 연구를 수행하였다. 본 연구를 통해 얻은 결론은 다음과 같다.

- 1. 산화제의 입자크기, 혼합비, 알루미늄 첨가 유무가 추진제의 소화 특성에 큰 영향을 준다.

- 2. 산화제의 입자크기가 작을수록 더 낮은 압력 강하율에서 소화된다.

- 3. 단일입자 크기의 산화제로 이루어진 추진제 보다 이종입자 크기의 산화제로 이루어진 추진제가 더 높은 압력 강하율에서 소화된다.

- 4. 금속연료인 알루미늄이 첨가된 추진제는 알루미늄이 첨가되지 않은 추진제 보다 낮은 압력 강하율에서 소화된다.

본 연구를 통하여 HTPB추진제의 조성 중 산화제 및 알루미늄의 조성이 추진제에 미치는 영향에 대하여 분석하였으며, 향후 소화 및 재점화용 추진제 연구에 유용하게 활용될 수 있을 것으로 기대된다.

References

-

Hodge, K., Crofoot, T., and Nelson, S., “Gelled propellants for tactical missile applications”, 35th Joint Propulsion Conference and Exhibit, Los Angeles, C.A., U.S.A., AIAA 1999-2976, Jun.), (1990.

[https://doi.org/10.2514/6.1999-2976]

-

Stadler, L., Hoffmann, S., Huber, J., Naumann, K., and Stingl, R., “The flight demonstration of the double pulse motor demonstrator MSA”, 46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Nashvile, T.N., U.S.A., AIAA 2010-6756, Jul.), (2010.

[https://doi.org/10.2514/6.2010-6756]

-

Mongia, H.C., and Ambs, L.L., “A Model for the combustion and extinction of composite solid propellants during depressurization”, Combustion and Flame, 22(1), p59-69, (1974).

[https://doi.org/10.1016/0010-2180(74)90010-8]

- T’ien, J.S., “Theoretical criterion for dynamic extinction of solid propellants by fast depressurization”, Combustion science and technology, 9(1-2), p37-39, (1974).

- Donde, R., Riva, G., and Luca, L.D., “Experimental and theoretical extinction of solid rocket propellants by fast depressurization”, Acta Astronautica, 11(9), p569-576, (1984).

- Hwang, Y.S., “Experimental Study on the Extinction Characteristics of the Solid Propellant”, Journal of the Korean Society of Propulsion Engineers, 8(3), p61-67, (2004).

- Jeong, H.G., and Lee, C.J., “Dynamic Extinction of Solid Propellants by Depressurization of Combustion Chamber”, Journal of the Korean Society for Aeronautical & Space Sciences, 30(2), p91-97, (2002).

- Carl, C.C., “Effect of Composition on Combustion of Solid Propellants during a Rapid Pressure Decrease”, NASA TM-D1559, (1962).