HTPB/AP계 고체 추진제의 연소속도 증진 방안 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 HTPB/AP/Al계 추진제의 성능 개선을 위한 연소속도와 압력지수를 제어하기 위하여 연소특성에 관한 AP입자 사이즈 비율과 연소촉매로 사용된 Butacene 함량의 영향을 조사하였다. 23%의 28 ㎛ Al과 3%의 Butacene을 포함하는 추진제 조성에서 연소속도와 압력지수는 9 ㎛ AP 입자의 함량이 증가함에 따라 증가하였다. 그리고 Butacene을 함유하는 추진제는 비교적 낮은 압력지수 특성을 보임으로써 Butacene의 함량이 증가함에 따라 연소속도도 증가하였다. 그러나 Butacene의 함량에 의한 압력지수의 변화는 크게 나타나지 않았다.

Abstract

In this paper, in order to control the burning rate and pressure exponent of HTPB/AP/Al based propellant for the improvement of performance, the effect of the size ratio of AP particles and various contents of Butacene as burning catalyst on combustion properties was investigated. In the propellant formulation with both 28 ㎛ Al of 23% and Butacene of 3%, the burning rate and pressure exponent were increased with increasing the contents of 9 ㎛ AP particles. And the burning rate was increased with increasing the contents of Butacene with showing the relatively low pressure exponent in the propellant containing Butacene. However, the significant variations of pressure exponent by contents of Butacene were not observed.

Keywords:

Burning Rate Catalyst, Pressure Exponent, Butacene, Ferrocene Derivative, Strand Burner키워드:

연소 속도 촉매, 압력 지수, 부타센, 페로센 유도체, 스트랜드 버너1. 서 론

1970년대 이후부터 개발된 HTPB (Hydroxy Terminated Polybutadiene)/AP (Ammonium Perchlorate)계 추진제는 저렴한 가격, 기계적 성질, 내탄도 특성과 노화 성능이 우수하여 최근까지 로켓 추진제에 가장 많이 적용되고 있는 혼합형 고체 추진제이다[1]. 이러한 HTPB/AP계 고체 추진제의 성능 개선을 위하여 추진제의 밀도와 비추력이 높은 추진제 개발이 요구되고 있으며 바인더나 산화제보다 밀도가 높은 금속연료의 적용은 필수 요건중 하나이다. 또한 금속연료의 도입은 비추력을 상승시키는 동시에 화염온도를 높이는 효과도 가진다.

일반적으로 고체 추진제 개발에서 B (Boron), Al (Aluminum), Mg (Magnesium), Zr (Zirconium)등과 같은 금속연료들이 로켓의 성능을 향상시키기 위해 적용되고 있다. B (2.34 g/cm3, 18250 kJ/kg)은 Mg (1.74 g/cm3, 14920 kJ/kg)에 비교하여 높은 값의 밀도와 반응열을 가지는 편이나 끓는점 (B, 4139 K)이 높아 점화가 어려운 단점을 가진다. 또한 위 금속들 중에서 Zr (6.52 g/cm3)은 가장 높은 밀도를 가지고 있어 밀도비추력 개선을 위한 훌륭한 금속연료이다[2]. 하지만 Zr은 Al에 비하여 비추력이 낮고 미세 분말형태일 때 자연발화의 위험이 있어 취급의 주의가 요구되어 대량 적용에 어려움이 있다. 따라서 높은 연소열, 산화제와의 안정성, 취급의 용이성 및 가격 등을 고려하였을 때 Al이 Zr에 비해 적합하며 효율적인 에너지원이라 할 수 있다.

유도 무기용 추진제의 직접적인 설계조건은 연소속도와 압력지수를 조절하는 것이다. 연소속도 개선을 위하여 적용되는 연소촉매제로 Ferric oxide, Copper chromite, Metal chelates, Ferrocene과 Ferrocene derivatives 등과 같은 전이 금속 화합물들이 있으며[3], Ferrocene derivatives은 n-Butyl ferrocene, Di-t-butyl ferrocene, Catocene, 1-Pyrrolidinyl methyl ferrocene, 3-Diferrocenyl-1-butene 등이 보고되었다[4-7]. 특히 액상인 Alkyl ferrocene과 같은 촉매제들은 고체입자인 Fe2O3과 비교하였을 때 추진제 조성에 있어서 고체 함량을 높일 수 있는 장점과 연소속도 개선 효과도 우수한 것으로 알려져 있다. 하지만 산화 민감성과 라이너 및 내열제로의 이동 등의 단점으로 인하여 고체 추진제 개발에 널리 쓰이지는 않고 있다[8]. 또한 고체 추진제에 연소촉매제를 적용할 경우 휘발성, 노화특성 그리고 연소속도 증진 효과 등도 고려하여야 한다.

이러한 특성들을 고려하여 고성능 추진제 개발에 연소촉매제로 Butacene을 적용하는 연구가 진행되고 있다. Butacene은 HTPB 예비 중합체에 Silicone - Ferrocenyl 그룹이 도입된 구조를 가지고 있으며 이들 구조로 인하여 비휘발성 및 비이동성 특성을 가진다. 또한 Butacene은 AAF (Acylaziridinyl Ferrocene)[5]나 SFIO (Super-fine iron oxide)등과 같은 Ferrocene derivatives 종류의 연소촉매제에 비해 추진제 점도는 높은 편이나 pot life 및 노화 특성이 비교적 우수한 편으로 알려져 있다[3].

현재까지 연소속도 증가를 위하여 HTPB/AP계 추진제에 Butacene을 적용한 연구가 대부분이었으며, HTPB/AP/Al계 추진제에 연소촉매제로 Butacene을 적용하여 연소 특성을 향상시키기 위한 연구는 많지 않다. 그 중 하나로 Ghosh 등이 17%의 Al을 포함하는 추진제에 Butacene 함량에 따른 연소 특성 비교연구를 하였으며 19.7 mm/s (at 7.0 MPa)의 연소속도와 1.77 g/m3의 밀도 특성을 보고한 바 있다[8].

따라서 본 연구에서는 압력에 따른 연소속도 변화가 추진기관 성능에 미치는 영향이 줄이기 위해, 낮은 압력지수와 연소속도 개선을 위한 고체 추진제의 연소 특성을 연구하였다. 그리고 밀도를 높이기 위하여 HTPB/AP계 고체 추진제에 금속연료로서 최대 함량의 Al를 도입하였다. 마지막으로 연소속도 증가를 위한 촉매제로서 Butacene을 적용하여 함량변화에 따른 연소 특성 및 AP입자 사이즈 비율에 따른 점도 특성을 비교 평가하였다.

2. 실 험

2.1 추진제 제조

본 연구를 위한 추진제 제조에 있어 기본적인 조성은 산화제로서 200 ㎛과 9 ㎛의 입자 사이즈를 가지는 AP를 무게비로 64% 적용하였으며 추진제내의 고체함량은 87%이다. 그리고 금속연료인 Al 함량은 Al을 함유한 HTPB/AP 기반의 추진제의 이론적 성능을 CEA 프로그램으로 계산하여 고체함량 87%일 때 밀도비추력을 계산한 결과 무게비로 가장 높은 값인 23%를 적용하였으며, 사용된 원료의 Al의 입도 분석은 혼화공정 전 레이저 입도 분석으로 측정한 결과 28 ㎛과 10 ㎛의 입자 사이즈 값을 나타냈다. 입도 분석에 사용된 장비는 Laser diffraction particle size analyzers (Model: LS 13 320, Beckman Coulter, Inc.)이다.

바인더는 HTPB 프리폴리머와 함께 연소촉매제인 Butacene (OH index 0.325 meq/g, Iron 8±0.5 wt%)을 3-6%까지 적용하였으며, 경화제로 IPDI를 적용하였다. 그리고 나머지 가소제, 결합제, 노화방지제, 경화촉매 등의 첨가제를 3.34%가량 첨가하여 추진제를 제조하였다. 각 원료들의 함량은 추진제 조성의 질량백분율로 나타내었다. 이들 원료는 정해진 순서에 의해 50-60℃로 온도가 조절되는 혼합기(Vertical planetary mixer, 4 L)에서 진공 하에 혼화되었으며, 제조된 미경화 추진제는 온도가 일정하게 유지되는 오븐에서 50℃, 7일 동안 경화하여 제조하였다.

2.2 추진제의 점도 및 연소속도 측정

추진제의 충전 공정성을 확인하기 위하여 추진제 혼합이 끝난 후 각 시료의 점도 측정을 실시하였다. 점도 측정에 사용된 점도계는 Brookfield (Model: RVT Type) viscometer이며 spindle number 03, RPM 2.5의 조건으로 50℃ 항온 수조안에서 온도를 충분히 안정화시키기 위하여 경화제 투입 후 2시간부터 1시간 간격으로 총 3시간 동안의 점도 변화를 확인하였다.

추진제의 연소속도는 최대 압력이 5000 psi까지 가능한 strand burner 장비를 이용하여 경화된 추진제의 연소속도 변화를 확인하였다. 추진제로 특정 길이의 궐련형 형상을 가진 strand burner용 시험시편을 제작하여 600-2500 psi범위에서 실험 압력조건까지 가압한 후 점화시켜 질소분위기 하에서 연소속도 및 압력지수를 측정하였다. 연소속도는 시편이 일정하게 유지되는 압력 하에서 연소되는 시간을 측정하여 연소된 길이를 시간으로 나누어 계산하였으며 계산식은 Vieille의 경험식으로 아래와 같다.

| (1) |

여기서 r은 연소속도, α는 실험상수, PC는 연소실 압력 및 n은 압력지수이다.

3. 실험 결과 및 고찰

3.1 AP 입도 비율에 따른 추진제의 연소 특성

연소속도 증진을 위한 추진제 조성에서 영향을 주는 요인들은 원료인 바인더, 산화제 그리고 금속연료의 함량이 있으며 특히 산화제와 금속연료의 입자 사이즈, 모양 및 분포도 등이 영향을 미친다. 산화제인 AP 입자의 크기가 작을수록 표면적이 증가하여 연소속도가 빨라지는 특성을 보이지만 미세 분말의 고체함량이 많아질수록 점도도 함께 높아지게 된다. 또한 HTPB/AP계 추진제에 AP의 열분해 반응을 촉진하는 Fe계열의 연소촉매제를 적용하게 되면 연소속도 개선효과는 커지게 된다[9,10].

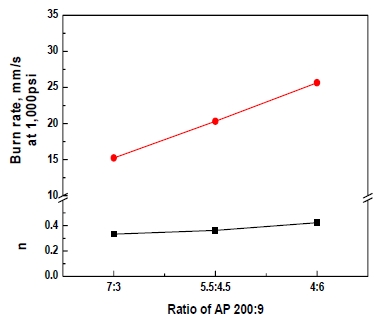

Fig. 1은 추진제에 23%의 Al 28 ㎛과, 3%의 Butacene을 동일하게 적용하여 AP 200 ㎛와 9 ㎛의 입도 비율을 변화시키면서 제조한 추진제의 연소속도 및 압력지수 변화를 보여주고 있다. 동일 함량의 금소연료 및 연소촉매제를 적용하였을 때 AP의 입도가 작은 9 ㎛의 비율이 커질수록 연소속도와 압력지수가 함께 증가하는 것을 확인하였다. AP 200 ㎛:9 ㎛의 혼합 비율이 4:6을 가진 추진제가 26 mm/s로 가장 높은 연소속도를 나타냈지만 압력지수도 0.423로 증가하였다. 하지만 AP 200 ㎛:9 ㎛의 비율이 7:3인 추진제는 0.333의 가장 낮은 압력지수를 보였다.

추진제 조성은 공정성도 함께 고려해야 함으로 점도 특성도 중요하다. AP 200 ㎛:9 ㎛의 비율이 4:6을 가진 추진제의 점도(경화제 투입 후 2시간일 때 측정)는 12.6 kP로 5.5:4.5의 비율을 가진 추진제의 점도 5.9 kP보다 두 배 가량 높은 값의 점도 특성을 보였다. 그리고 AP 200:9의 사이즈 비율이 7:3인 추진제는 3.8 kP로 가장 안정한 점도 특성을 보였지만 연소속도는 가장 낮았다. 본 연구에서 추진제 혼화과정이 끝난 후의 점도(End-of-mix viscosity)분석은 실험실 환경 상 제작된 추진제의 완전한 항온이 되지 않아 완전한 항온이 이루어지는 2시간일 때의 점도 값을 제시하였다.

3.2 Butacene 함량별 추진제 연소 특성

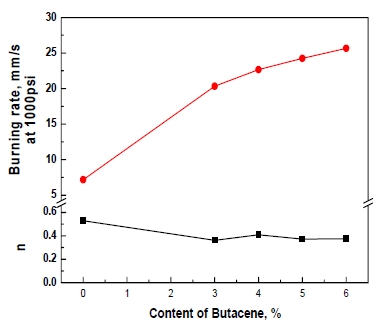

추진제의 구성 성분이 동일할 때, Fe2O3, Cr2O3 등과 같은 금속 산화물들로 구성된 화학적 연소촉매제의 경우 연소 표면에서 활성화 에너지의 감소로 화학 반응의 속도를 높이게 된다[3,11]. 따라서 동일한 HTPB/AP/Al계 추진제에서 Butacene의 함량에 따른 연소속도 특성을 비교하였다. Fig. 2는 연소촉매제의 함량 변화에 따른 연소 특성 변화를 비교하여 나타내었다.

The effect of Butacene contents on the burning rate of propellants containing AP size ratio of 5.5:4.5 with Al 28 ㎛.

Butacene의 함량을 0, 3, 4, 5, 6%까지 높였을 때 추진제의 연소속도가 선형적으로 증가하고 있음을 볼 수 있으며 최대 6%를 도입하였을 때 26 mm/s의 값을 나타냈다. 이것은 전이 금속인 철이 AP가 기체로 분해되는 화염과 일차 화염의 반응속도를 촉진시키는 화학적 촉매작용으로 인한 효과이며 철 함량이 높아질수록 그리고 고체 금속연료의 함량이 낮을수록 이러한 효과는 증대된다[3,12]. 또한 산화철처럼 금속산화물에 고체 입자자체로 바인더와 AP의 매트릭스에 위치하는 것보다 Butacene처럼 열분해로 생성되는 Fe분자 자체로의 촉매 작용 효과가 우수한 것으로 알려져 있다[3]. 3% 이상의 Butacene 함량 증가에 따른 압력지수의 감소 효과는 거의 없었으며 비슷한 수준의 값을 나타냈다. 하지만 연소촉매제를 사용하기 전과 후의 압력지수는 0.529 (0% Butacene 적용)와 0.375 (6% Butacene 적용)을 나타냄으로서 큰 차이를 보였다.

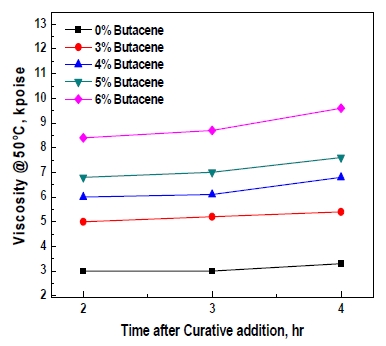

3.3 Butacene 함량별 추진제 점도 특성

일반적인 추진제와는 달리 본 연구에 사용된 추진제 조성은 금속 함량이 많고 연소촉매제 및 바인더로 사용된 Butacene의 점도가 고체 추진제 개발에 많이 사용되는 HTPB에 비교하여 7-8배가량 높은 편이다. 그래서 추진제 혼화 후 시료 및 제조 공정성을 확인하기 위하여 Butacene 함량에 따른 점도 변화를 확인하였으며 Fig. 3에 점도 분석 결과를 나타내었다. 점도 특성은 경화제 투입 후 총 4시간 동안의 점도 변화로서 Butacene의 함량이 높아짐에 따라 추진제의 점도가 약간씩 증가하졌음을 확인하였다. Butacene의 최대 함량인 6%를 도입하였을 때 경화제 투입 4시간 후 점도는 9.6 kP로 2시간일 때 8.4 kP보다 1.1배의 점도 상승률을 보였으며 나머지 추진제의 점도 상승률도 1.1배 내외의 결과를 보였다. 추진제의 종류 및 추진기관에 따라 달라질 수 있지만, 일반적으로 추진제의 충전 가능한 정도를 점도로 판단할 때 약 30 kP미만으로 보고 있으며 점도 특성이 우수할수록 공정 시간이 줄어들어 공정 실패를 최소화 할 수 있다[13,14]. 위 결과들을 비교하였을 때 양호한 점도 상승 특성을 보였음을 알 수 있다.

3.4 Butacene 함량별 추진제 밀도 특성

Butacene은 HTPB의 Vinyl component에 Bulky한 Butyl ferrocene silane그룹이 Pendant 형태로 연결된 구조이다. 그래서 Ferrocene (1.1 g/cm3)을 포함하는 구조로 인하여 HTPB보다 약간 높은 1.1 g/cm3의 밀도 값을 가진다. Table 1은 Butacene 함량에 따라 제조된 추진제의 밀도 변화를 나타내었으며 밀도가 높은 Butacene의 함량이 증가할수록 추진제의 밀도 값이 약간씩 증가하였다.

3.5 Al 입자 사이즈에 따른 추진제 연소 특성

금속의 입자 사이즈에 따른 연소속도 특성을 확인하기 위하여 Al 28 ㎛과 10 ㎛의 연소 특성을 비교하였으며 Table 2에 정리하여 나타내었다. 동일한 조성을 가진 추진제에서 사이즈가 작은 10 ㎛의 도입에도 불구하고 연소속도 개선에 크게 영향을 주지 않았으며 비슷한 수준의 연소속도를 나타냈다. 하지만 압력지수 (n)의 경우 28 ㎛과 10 ㎛일 때 0.409와 0.287의 값을 나타내어 크게 감소된 것을 확인하였다. 고체 추진제의 연소속도는 초기온도나 압력이 높아지면 증가하기 때문에 연소실의 압력변화에 따른 연소속도 특성이 추진 기관의 추력에 직접적으로 영향을 미친다. 그래서 연소실의 압력변화에 따른 빠른 응답을 요구하는 추진 기관을 제외하고는 일반적인 추진 기관의 경우 압력변화에 따른 연소속도 변화가 작을수록 추진 기관 설계에 유리하게 된다[13-16].

The combustion properties on Al size of propellants containing AP size ratio of 5.5:4.5 and 4% Butacene.

점도 특성은 경화제 투입 후 2시간일 때 점도 값으로 입자 사이즈가 작은 10 ㎛를 적용한 추진제는 28 ㎛보다 약 1.7배 상승하는 결과를 보였다.

추진제 개발에서 연소속도 증가가 요구될 경우 작은 사이즈를 가지는 AP와 금속의 함량이 감소할수록 향상되나 추진제의 점도가 높아져 공정성이 나빠지는 단점도 발생하여 미세분말 입자를 도입하는데 한계를 가진다. 본 연구에서는 AP 입도의 비율을 변화시키면서 점도 변화를 확인하였으며, Al 함량이 23%일 때 연소촉매제인 Butacene을 적용하여 함량 증가에 따른 점도 및 연소속도의 특성을 비교 분석하였다. 또한 입자 사이즈가 다른 Al을 첨가한 몇 종의 추진제를 제조하여 연소 특성을 비교하였으며, 나노-사이즈가 아닌 마이크로-사이즈를 가진 Al를 도입하였을 경우 연소속도 향상 효과가 크게 나타나지 않았다. 하지만 입자 사이즈에 따른 압력지수의 감소 효과는 뚜렷하게 나타났으며 Al 입자 사이즈가 10 ㎛일 때 0.287의 값을 나타내어 28 ㎛일 때보다 30%가량 감소한 압력지수를 보였다. 또한 Butacene의 유무에 의한 효과에서도 Butacene을 최대 6% 적용하였을 때 압력지수가 29%가량 감소하였음을 확인할 수 있었다.

4. 결 론

본 연구는 HTPB/AP/Al계 혼합형 추진제의 연소속도 및 압력지수 제어를 위한 연구로서 추진제의 이론적 성능을 CEA 프로그램으로 밀도 비추력 값을 계산하여 Al의 최대함량인 23%을 도입하였다. 점도 및 연속속도 개선을 위한 방안으로 AP 입자 사이즈비율에 따른 점도 및 연소 특성과 연소촉매제로 Butacene을 적용하여 함량에 따른 연소 특성을 비교 분석하였다. HTPB/AP계 추진제에 23%의 Al 28 ㎛와 3% Butacene을 동일하게 적용하였을 때 AP 9 ㎛의 함량이 커질수록 연소속도가 증가하였지만 압력지수도 함께 증가하는 경향을 보였다. 연소특성을 고려하였을 때 AP 200 ㎛:9 ㎛의 입도 5.5:4.5비율을 가진 추진제에서 우수한 점도 특성을 보여 적절한 비율임을 나타냈다. AP 200 ㎛:9 ㎛의 입도 5.5:4.5비율을 가진 추진제의 Butacene 함량에 따른 연소 특성을 비교 분석하였으며, 6% Butacene을 도입하였을 때 가장 높은 연소속도 값을 보였다. 이러한 결과를 바탕으로 고연소속도 특성을 가진 추진제의 개발은 동시에 저연소속도 특성을 가지는 추진제의 개발로 직결된다. 연소 특성 조절기술을 확보하면 추진제 원료 및 제조 공정상의 특성으로 인하여 저연소속도를 가진 추진제의 기술도 확보될 수 있다. 그리하여 추진제의 요구 성능을 만족시키기 위하여 추진제의 연소 특성 조절연구는 지속되어야 할 것이다.

References

-

Kim, N.H., Kim, J.E., and Hong, M.P., “Burning Properties of Uncured HTPB Propellant”, Journal of the Korean Society of Propulsion Engineers, 20(1), p37-42, (2016).

[https://doi.org/10.6108/kspe.2016.20.1.037]

- Glassman, I., Combustion, 2nd ed, Academic Press, Inc, Orlando, F.L., U.S.A, (1987).

- Hwang, K.S., Yim, Y.J., and Kim, C.K., “The Effect of Fe Compounds for Burning Catalyst on HTPB/AP Propellant”, The Korean Society For Aeronautical And Space Sciences, 25(4), p39-48, (1997).

- Boehnlein-Mauss, J., Bohn, M.A., Menke, K., Gottlieb, K., Junqbluth, H., Lohmann, G., Thunker, W., and Brehler, K.P., “Structural Influences of Ferrocenes on Burn Rate Modification of Composite Rocket Propellants”, 24th Int. Annu. Conf. ICT, Karlsruhe, Germany, p71/1-71/19, Jul.), (1993.

- Hong, M.P., Lee, B.J., Hwang, K.S., Kim, C.K., Park, Y.C., “Synthesis of Acylaziridinyl Ferrocene and Its Application for Composite Propellant”, Polymer, 21(2), p302-308, (1997).

- Mackowiak, H., and Gottlieb, K., “Ferrocene Dicarboxylic Acid Diesters and Solid Composite Propellants Containing the Compounds”, PCT Int. Appl. WO 9850396, (1998).

-

Gore, G.M., Tipare, K.R., Bhatewara, R.G., Prasad, U.S., Gupta, M., and Mane, S.K., “Evaluation of Ferrocene Derivatives as Burn Rate Modifiers in AP/HTPB Based Composite Propellants”, Def. Sci. J., 49(2), p151-158, (1999).

[https://doi.org/10.14429/dsj.49.3800]

- Ghosh, K., Behera, S., Kumar, A., Padale, B.G., Deshpande, D.G., Kumar, A., and Gupta, M., “Studies on Aluminized, High Burning Rate, ButaceneⓇ Based, Composite Propellants”, Central European Journal of Energetic Materials, 11(3), p323-333, (2014).

- Kim, C.K., Yoo, J.C., Hwang, G.S., and Yim, Y.J., “Properties of HTPB/AP/Butacene Propellants”, Journal of the Korean Society of Propulsion Engineers, 9(2), p40-45, (2005).

- Yim, Y.J., “The Tendency in Solid Propellant Technology for Missiles”, Journal of the Korean Society of Propulsion Engineers, 9(4), p40-45, (2005).

- Kim, J.H., Yim, Y.J., Kim, I.C., Park, Y.C., Seo, T.S., Jung, J.Y., and Yoo, J.C., “Increasing the burning rate of solid propellants”, Journal of the Korean Society of Propulsion Engineers, 2009(5), p169-172, (2009).

- Min, B.S., Hyun, H.S., and Yim, Y.J., “Combustion Characteristics of HTPB/AP/Zr Propellant”, Journal of the Korean Society of Propulsion Engineers, 9(2), p61-65, (2005).

- Yim, Y.J., and Hwang, K.S., “The Families and Selection of the Solid Propellants”, Journal of the Korean Society for Aeronautical and Space Sciences, 22(6), p147-154, (1994).

-

Sutton, G.P., and Biblarz, O., Rocket propulsion elements, 8th ed, John Wiley & Sons Inc, New York, N.Y., U.S.A, (2009).

[https://doi.org/10.1063/1.3066790]

- Klager, K., and Zimmerman, G.A., Nonsteady Burning and Combustion, Stability of Solid Propellants, edited by Luca, L.D., etc. 143, Progress in Astronautics and Aeronautics, U.S.A, p59-105, (1992).

- Kubota, N., Nonsteady Burning and Combustion Stability of Solid Propellants, edited by Luca, L. D., etc. 143, Progress in Astronautics and Aeronautics, U.S.A, p111-141, (1992).