흑연 노즐목 삽입재의 삭마율에 미치는 영향 인자 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

고체 로켓 추진기관의 노즐목 삽입재에 적용하는 흑연의 삭마율 특성을 분석하였다. 지상연소시험은 3 종류의 일반적인 노즐형태를 갖는 추진기관을 사용하여 수행하였다. 즉, De-Laval 형태, 토출관 형태, 내삽 형태이다. 10 종류의 서로 다른 형상의 추진기관에 다양한 추진제를 적용하였고, 노즐목 위치에 흑연을 적용하여 총 48회의 연소시험을 수행하였다. 분석결과 흑연의 삭마율은 연소실 평균압력이 상승함에 따라, 산화제 몰분율이 증가함에 따라 증가함을 알 수 있었다. 또한, 연소실 압력, 산화제 몰분율, 노즐목 크기 등 3 가지의 영향인자를 고려한 노즐목 삭마율 관계식을 유도하였으며, 측정치와 비교한 결과 ± 0.10 mm/s 이내로 일치하였다.

Abstract

The ablation characteristics of graphite nozzle throat insert was analyzed for the use in solid rocket propulsion system. The propulsion system was composed of three types of conventional nozzles, such as De-Laval type, blast tube type, and submerged type. Various kinds of propellants were used in ten kinds of propulsion system that had different shapes with each other. Total forty eight tests were performed. From the results of the analysis, it was found that the ablation rate was increased for the higher average chamber pressure and the higher oxidizer mole fraction. A useful correlation for nozzle throat ablation rate was developed in terms of the chamber pressure, oxidizer mole fraction, and throat size. The calculated ablation rates from the correlation showed agreement within ± 0.10 mm/s with the experimentally determined values.

Keywords:

Ablation Rate, Graphite, Nozzle Throat, Thermal Response, Thermal Resistance키워드:

삭마율, 흑연, 노즐목, 열반응, 내열1. 서 론

고체 로켓 추진기관의 노즐은 연소실에서 생성된 배기가스를 팽창시켜 운동에너지를 효율적으로 변환시킴으로써 비행체에 추력을 공급하는 기능을 담당한다. 비행체 추력의 약 65∼75%는 노즐목까지의 아음속 영역의 가속에 의해 발생하고, 나머지는 초음속 영역의 팽창과정에서 발생한다. 노즐설계의 목적은 제한된 외면모양, 무게 및 비용 조건하에서 비행거리 및 적재 폭발력을 최대화할 수 있도록 배기가스의 팽창을 조정하는 것이다. 따라서 노즐은 보다 큰 체계인 추진기관의 종합적인 구성요소 중 하나이며, 그 체계를 고려하지 않고는 최적화될 수 없다. 이러한 상관성 때문에 노즐설계는 공력, 열, 구조, 제작 등을 고려한 반복적인 과정을 거쳐 이루어진다. 설계된 노즐은 먼저 열적 및 구조적으로 상세해석을 통해 평가되고, 그 다음에 전체 비행체 성능에 미치는 영향을 분석하게 된다. 이와 같은 이중의 반복과정은 실질적으로 최적조건이 성립될 때까지 계속된다.

공력설계에서는 요구 추력을 구현하기 위한 수렴부, 노즐목 및 발산부의 형상을 정하고, 열설계에서는 공력형상을 유지하기 위한 노즐목 삽입재, 내열재 및 단열재의 재료와 형상을 정하며, 구조설계에서는 내열부품들을 지지하고 예상하중에 견딜 수 있도록 구조물의 재료와 형상을 정한다.

일정한 연소압력을 유지하기 위해서는 일정한 노즐목 면적이 요구된다. 그러나 추진기관의 성능 설계는 노즐목 삭마를 감안하여 설계하며, 이 경우 성능 설계와 노즐목 설계의 반복과정이 요구된다. 노즐목 삭마는 상대적인 노즐목 변화 때문에 큰 추진기관 보다는 작은 추진기관에서 더 심각하며, 따라서 연소시간이 매우 짧은 경우를 제외하고는 작은 노즐목을 위하여 내삭마성이 보다 우수한 재료를 선택하여야 한다.

삭마에 의한 노즐목 확공을 억제시키기 위하여 노즐목 부위에 특별한 내삭마성 내열재를 사용하며, 노즐목 삽입재로서 흑연(graphite)과 탄소/탄소 복합재료(carbon/carbon composites)가 주로 적용된다.

흑연은 비교적 낮은 강도 때문에 두께를 두껍게 하거나 또는 구조적으로 잘 지지해 주어야 한다. 흑연은 취성이 큰 편이며 열응력으로 균열이 갈 때가 많이 있다. 또한, 비교적 큰 열팽창계수도 설계에서 유의해야 될 점이다.

탄소/탄소 복합재료는 매우 각광을 받는 신소재이다. 탄소/탄소 복합재료는 흑연에 버금가는 내삭마성을 가지면서도 강도가 더 크고 열적, 기계적 충격에 더 잘 견디는 성질을 가진다. 노즐재료로 탄소/탄소 복합재료를 사용함으로써 무게를 줄일 수 있고 노즐효율도 개선시킬 수 있다. 이것은 탄소/탄소 복합재료가 훌륭한 내열재이면서 동시에 훌륭한 구조재이기 때문에 가능하다.

노즐 표면은 고온의 연소생성물에 의해 기계적 침식(mechanical erosion), 화학적 침식(chemical erosion), 증발(evaporation), 용융(melting), 탄화(charring) 등 여러 가지 거동으로 반응하게 되며, 보통 이것을 통칭하여 삭마(ablation)라 부른다.

연소생성물과 내열재료의 성분 및 분해가스 사이의 삭마에 의한 표면후퇴는 순전히 화학적인 현상으로 가정한다. 입자침적에 의한 기계적 침식, 국부적 쪼개짐(spalling), 그리고 표면마찰에 의한 용융층의 제거 등은 해석적으로 고려하기 어렵고, 이와 같은 영향을 무시할 수 없을 정도가 되면 경험식을 개발하여 적용하는 것이 일반적인 방법이다[1].

1.1 기존의 열반응 특성 연구

고체 로켓 추진기관 작동조건에 따른 노즐 내열재의 삭마율은 성능설계에 있어서 가장 중요한 기초 자료가 되며, 이를 위해 실제 삭마두께를 예측하기 위한 시험 방법 및 수치해석 방법들이 연구되어 왔다.

McDonald와 Hedman[2]은 흑연 삭마의 주요 원인은 표면 화학반응이며, 알루미늄 함량이 증가함에 따라 감소하고, H2는 삭마에 큰 영향을 미치지 않는다고 서술하였다. Lewis 등[3]은 다양한 흑연 및 탄소/탄소 복합재료의 탄소와 연소가스 내의 CO2, H2O, O2와의 상호작용을 연구하였으며, O2 ≪ CO2 ≪ H2O의 순서로 흑연 삭마율에 미치는 영향이 증가하는 것을 보였다. Klager[4]는 흑연 삭마(recession)의 주원인을 H2O, CO2 가스들의 화학작용(chemical attack)임을 연소시험을 통하여 규명하였다. 또한, 연소압력은 삭마율에 지대한 영향을 주는 반면, 연소가스 온도는 삭마율에 직접적인 영향이 없었다. 즉, 연소 초기 흑연 표면의 온도가 1600 K 이하 일 때 삭마율은 재료 표면에서의 화학반응 속도에 의해 결정되며, 온도에 크게 의존한다. 그러나 재료 표면의 온도는 연소 시작과 동시에 1600 K 이상의 고온에 도달하며, 이 온도 구간에서의 화학반응은 경계층으로부터 재료 표면으로의 산화제 확산율에 의해 결정되며, 이 온도 영역에서의 삭마율은 재료 표면온도에 무관하다. Keswani 등[5]은 Ballistic Test and Evaluation System (BATES)과 Materials Evaluation Rocket Motor (MERM) 2 종류의 추진기관을 사용하여 여러 가지의 추진제 조성 및 추진기관 작동조건 하에서 노즐 열반응 거동을 연구하였다. 삭마율은 주로 노즐 표면으로의 주요 산화물(H2O 및 CO2)의 확산에 의존하고, 추진기관 및 노즐 내부 형상과 주요 산화물의 농도, 연소실 압력에 영향을 받는다. Kuo와 Keswani[6]는 이론적 모델을 사용하여 탄소/탄소 복합재료의 열반응 과정을 분석하였다. 노즐표면의 온도가 급격히 상승하는 시기인 연소 초기, 즉 비교적 낮은 표면 온도구간에서는 화학반응(chemical kinetics)이, 그 이후 온도가 높은 구간에서는 노즐표면으로의 산화성분들의 확산이 삭마과정에 지대한 영향을 준다. 또한, 삭마율은 추진제의 알루미늄 함량의 감소에 따라, 그리고 압력, 표면조도의 증가와 더불어 상승하는 결과를 도출하였다. Borie 등[7]은 고체 로켓 추진기관에서 탄소/탄소 복합재료에 영향을 미치는 요인에 대한 열화학분석을 수행하였으며, H2O에 의한 탄소 화학작용이 노즐 삭마에 영향을 미침을 확인하였다. Evans 등[8, 9]은 G-90 흑연(밀도 1.9 g/cm3) 노즐 재료의 삭마 과정을 2 종류의 모터를 사용하여 연구하였다. 유효 산화제 질량분율, 연소실 압력, 유효 Re수, 2 종류 노즐의 기하학적 파라미터의 항으로 노즐목 삭마율에 대한 유용한 관계식을 유도하였으며, 실험 자료와 ± 15%(0.05 mm/s)이내로 일치하였다.

1.2 연구배경 및 목적

추진제가 연소하면서 발생하는 고온, 고압의 가스는 노즐을 통과하면서 팽창, 가속된다. 이때 열에너지는 운동에너지로 바뀌고 로켓의 추력이 발생된다. 노즐을 통하여 흐르는 고온가스의 유동은 침식성이 강하여 특수 내열재료를 사용하여야 한다. 이런 특수 내열재료는 내삭마성, 치수안정성, 열충격저항, 내압성능 및 재현성이 우수한 저밀도의 가벼운 물질이어야 한다. 이런 재료는 침식성이 강한 기체 분위기에서 수초에서부터 수분까지도 견디는 성질을 가져야 한다.

탄소/탄소 복합재료는 열안정성, 높은 열전도도와 낮은 열팽창 거동 등으로 인하여 열충격에 대한 저항성이 매우 우수하여 노즐재료로서 요구되는 특성에 가장 근접된 재료이다. 또한, 탄소/탄소 복합재료는 페놀재료의 열분해(pyrolysis)시 야기되는 가스 발생을 피할 수 있고, 열팽창계수가 매우 적어 열팽창에 의한 내부 열응력을 줄일 수 있어 설계 단순화를 가져올 수 있으며, 또한, 무게를 줄일 수 있어 노즐 효율을 증대시킬 수 있다. 아울러 탄소/탄소 복합재료는 훌륭한 내열재이면서 동시에 훌륭한 구조재 역할을 담당한다. 탄소/탄소 복합재료는 밀도가 클수록 내삭마성 및 강도 등의 성질이 우수하므로 밀도를 증대시키는 것이 큰 과제이다.

흑연은 탄소/탄소 복합재료가 개발되기 이전에 노즐 내열재료로 사용되어 왔으며, 열충격에 약한 단점이 있으나 내삭마성이 우수하고 안정적인 열반응 특성을 나타내며, 제작 및 가공이 용이하여 현재도 소형 단시간 추진기관에 많이 사용되고 있다.

따라서 본 연구에서는 흑연의 열반응 특성을 연구함으로써 탄소계 내열재의 열반응 특성을 파악하고, 고체 로켓 추진기관에의 흑연의 적용 가능성을 확인하고자 하였다.

2. 탄소계 내열재의 열반응 특성

복합재료의 내열(thermal resistance) 및 삭마(ablation) 특성은 우주항공 기술분야에서 매우 중요한 재료의 성질이다.

노즐목 부분은 가스의 압력이 높고, 가스의 속도는 음속(Mach 수 1.0)이 되는 곳이다. 열충격과 침식을 많이 받을 뿐만 아니라 노즐벽으로 전달되는 열량이 가장 큰 곳이다. 노즐의 내부벽은 연소 생성물에 의해서 산화되고, 산화되어 약해진 부분이 고속의 연소가스에 의해서 깎여나가는 삭마현상을 겪게 된다. 흑연의 삭마율은 연소실 압력 및 추진제에 따른 산화제 몰분율, 흑연의 밀도에 따라 변화한다.

2.1 기계적 삭마

고체 로켓 추진기관에서 추진제 내의 알루미늄 입자의 비율은 높은 경우 약 20% 정도 차지한다. 추진제 연소 시 발생되는 산화알루미늄 입자는 높은 열과 큰 운동량을 가지고 로켓 노즐 내부를 유동하게 되며, 고온, 고속의 유체 내부에서 유동하는 입자는 일반적으로 액체 상태로 존재하게 된다. 이러한 액적은 표면장력과 유동, 그리고 액적 간의 속도차이에 의한 항력에 의해서 상대적으로 큰 액적에서 작은 액적으로 분리되므로 액적의 유동 궤적이 상당히 변화하게 되며, 열적 삭마나 기계적 삭마에 의한 노즐 표면의 파손을 가져온다.

알루미늄 액적이 노즐 삭마에 미치는 영향은 다음과 같이 해석할 수 있다. 연소생성물에 함유된 알루미늄 액적은 일반적으로 기체인 연소생성물보다 무겁기 때문에 연소생성물보다 큰 관성력을 가지고 이동하게 된다. 알루미늄 액적은 연소실을 지나 노즐의 수축부를 지나면서 충돌각도와 노즐목 근처에서의 유동 급가속에 의한 운동량 변화가 발생하게 되고, 노즐벽과 충돌하게 됨으로 수축부의 삭마두께가 급속히 증가한다. 이런 알루미늄 액적에 의한 삭마두께는 액적이 클수록 증가하는 것으로 알려져 있다.

2.2 화학적 삭마

Kuo와 Keswani[6]의 논문을 참조하면 추진제 내의 알루미늄 함량이 증가함에 따라 연소온도는 상승하지만 H2OCO2의 몰분율과 노즐목에서의 삭마율은 감소하는 것을 알 수 있다. 즉, 알루미늄 함량의 증가에 따른 삭마율의 감소는 H2OCO2의 몰분율 감소가 직접적인 원인이라 할 수 있다. 이것은 탄소/탄소 복합재료 노즐목에서의 삭마과정은 알루미늄 입자에 의한 기계적 삭마에 의한 영향보다는 연소생성물에 함유된 H2OCO2와 같은 산화성 가스에 의한 화학적 침식이 중요한 원인이라는 것을 확인할 수 있다. 즉, 탄소구조물에 대한 열반응 메커니즘은 H2OCO2 등의 산화성 가스가 탄소구조물의 탄소와 결합하여 CO, H2로 되는 과정을 거치게 된다. 탄소계 내열재의 표면층에 존재하는 탄소는 고체 로켓 추진기관의 연소생성물과 화학반응을 하게 되며 대표적인 반응은 다음과 같다.

고체 로켓 추진기관의 경우 연소생성물내의 O2 농도는 무시될 정도로 적고, 또한, C와 H2의 반응은 매우 높은 온도에서만 일어나므로 연소 생성물 내에 존재하는 CO2 또는 H2O와 노즐벽면의 C 사이의 화학반응이 지배적인 역할을 한다. 이러한 반응성분들은 연소 중 노즐 표면 위에 형성된 난류 경계층을 통과, 확산되고 탄소와 반응하여 노즐 삭마를 일으킨다. 따라서 탄소의 삭마율은 화학반응과 확산에 의해 영향을 받는다고 할 수 있다. 본 연구에서는 이와 같이 노즐 삭마에 지배적인 역할을 하는 CO2와 H2O의 몰분율 합을 산화제 몰분율로 정의하였다.

노즐 삭마에 영향을 미치는 또 다른 중요한 변수는 연소압력이다. 노즐 표면에 형성된 경계층을 따라 노즐표면으로의 산화성분의 질량 전달율은 가스상 밀도, 즉 압력에 비례한다. 압력의 감소는 가스상 밀도의 감소 원인이 된다. 난류 경계층으로의 질량 전달율은 밀도에 직접적으로 비례하므로 압력의 감소는 노즐 표면으로의 산화성분들의 공급 감소를 초래한다.

3. 시 험

3.1 시험재료

본 연구에 사용된 흑연은 밀도가 1.74 g/cm3 이고, 미국 Union Carbide사(상품명 ATJ)에서 고압성형 공정으로 제작한 것이다.

3.2 시험방법 및 추진기관 형상

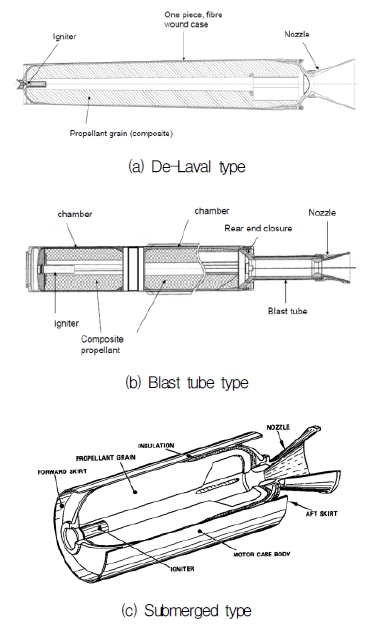

지상연소시험은 3 종류의 일반적인 노즐형태를 갖는 추진기관을 사용하여 수행하였다(Fig. 1 참조). De-Laval 형태의 노즐을 갖는 추진기관은 3 종류의 서로 다른 형상의 추진기관으로 시험하였고, 토출관(blast tube) 형태의 노즐을 갖는 추진기관은 3 종류의 서로 다른 형상의 추진기관으로 시험하였으며, 내삽(submerged) 형태의 노즐을 갖는 추진기관은 4 종류의 서로 다른 형상의 추진기관으로 시험하였다. 총 10 종류의 서로 다른 형상의 추진기관에 다양한 추진제를 적용하였고, 노즐목 위치에 흑연을 적용하여 48회의 연소시험을 수행하였다.

분석에 포함된 추진기관은 연소시험 후 분석 자료의 신뢰성 및 재현성을 향상시키기 위하여 20℃의 항온실에서 24시간 이상 보관 후 연소시험을 수행한 추진기관을 선별하여 분석하였다. 항온실 보관온도에 따라 노즐목 삭마율의 차이를 나타내며, 일반적으로 저온<상온<고온의 순서로 증가하는 경향을 나타낸다. 또한, 선별된 추진기관의 최소 노즐목 내경은 37.8 mm (DL1)이다. 연소시험 시 추진제 연소시간, 연소실 압력, 추력을 측정하였으며, 연소시험 후 노즐 내면에서의 위치별 삭마두께를 측정하여 단위 시간당 제거된 재료의 두께를 나타내는 삭마율을 구하였다.

3.3 삭마율 측정

흑연의 지상연소시험 후 측정 결과를 Table 1∼3에 나타내었다.

Table 1은 3 종류의 일반적인 노즐형태를 갖는 추진기관을 사용하여 10 종류의 서로 다른 형상의 추진기관을 사용하여 지상연소시험을 수행한 후 연소실 평균압력에 따른 노즐목 위치에서의 삭마율 측정 결과를 정리한 것이다.

Measured ablation rate of graphite at nozzle throat according to chamber pressure in ten kinds of solid rocket propulsion system.

Table 2는 2 종류의 일반적인 노즐형태를 갖는 추진기관을 사용하여 2 종류의 서로 다른 형상의 추진기관을 사용하여 지상연소시험을 수행한 후 연소가스의 산화제 몰분율에 따른 노즐목 위치에서의 삭마율 측정 결과를 정리한 것이다. 즉, 연소가스의 산화제 몰분율이 서로 다른 2 종류의 추진제를 동일한 추진기관에 적용하여 시험하였다.

Measured ablation rate of graphite at nozzle throat according to oxidizer mole fraction in two kinds of solid rocket propulsion system.

Table 3은 3 종류의 일반적인 노즐형태를 갖는 추진기관을 사용하여 10 종류의 서로 다른 형상의 추진기관을 사용하여 지상연소시험을 수행한 후 산화제 몰분율에 따라 노즐목 위치에서의 삭마율 측정 결과와 유도된 삭마율 관계식으로부터 계산된 결과를 정리한 것이다.

Calculated ablation rate from correlation and measured ablation rate of graphite at nozzle throat in ten kinds of solid rocket propulsion system.

삭마두께는 최소 노즐목(throat) 위치에서 측정한 연소시험 전후 내경의 차이로 계산되며, 3차원 측정 장비를 사용하여 측정하였다. 노즐목 삽입재의 열반응 특성은 단위시간당 삭마두께, 즉 삭마율을 사용하여 분석하였다.

4. 시험결과 분석

4.1 연소실 압력에 따른 변화

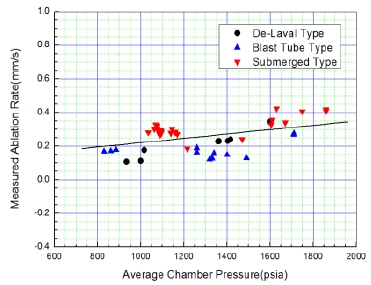

Fig. 2는 10 종류의 서로 다른 형상의 추진기관에 대한 연소실 평균압력 변화에 따른 흑연의 삭마율을 나타낸 것이다.

Fig. 2로부터 알 수 있듯이 48회의 시험 결과 연소실 평균압력이 증가함에 따라 삭마율이 증가하는 경향을 보임을 알 수 있다. 동일한 형상을 갖는 추진기관에서는 연소실 평균압력 변화가 크지 않은 경우 유사한 삭마율을 나타내고 있다. 3 종류의 서로 다른 노즐형태의 추진기관에서도 전체적인 경향과 마찬가지로 연소실 평균압력이 증가함에 따라 삭마율이 증가함을 보인다.

노즐 표면에 형성된 경계층을 따라 노즐 표면으로의 산화성분의 질량 전달율은 가스상 밀도,즉 압력에 비례한다. 압력의 증가는 가스상 밀도의 증가 원인이 된다.

난류 경계층으로의 질량 전달율은 밀도에 직접적으로 비례하므로 압력의 증가는 노즐 표면으로의 산화성분들의 공급 증가를 야기하므로 압력이 상승함에 따라 삭마율도 증가함을 알 수 있다.

또한, Fig. 2로부터 알 수 있듯이 연소실 평균압력이 상승함에 따라 삭마율이 증가하는 경향을 보이고 있으나 동일한 연소실 평균압력을 갖는 서로 다른 추진기관의 경우 동일한 삭마율을 나타내지 않고 삭마율이 일정한 범위의 띠를 나타내고 있다. 이는 삭마율이 연소실 압력 뿐만아니라 다양한 요인에 의해 영향을 받기 때문으로 판단된다. 즉, 4.2절에서 언급할 연소가스의 산화제 몰분율, 추진제 내 금속함유여부, 경계층 발달길이, 노즐목 반경에 대한 노즐목 곡률반경의 비, 급가속 유동에 의한 층류화, 노즐목 크기 등이다. 따라서 향후 이러한 다양한 인자들에 대한 추가적인 연구가 필요하다.

4.2 산화제 몰분율에 따른 변화

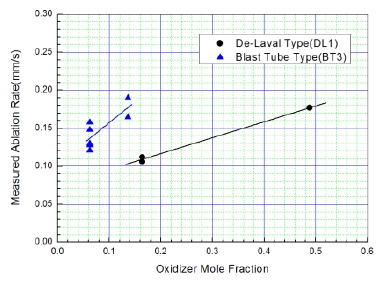

Fig. 3은 2 종류의 서로 다른 형상의 추진기관에 대한 연소가스의 산화제 몰분율 변화에 따른 흑연의 삭마율을 나타낸 것이다. 여기에서 동일한 형상의 추진기관의 연소실 평균압력은 약간의 차이를 보이고 있다.

Fig. 3으로부터 알 수 있듯이 2 종류의 서로 다른 형상의 추진기관에 대한 시험 결과 산화제 몰분율이 증가함에 따라 삭마율이 증가하는 경향을 보임을 알 수 있다. 동일한 형상의 추진기관에서는 산화제 몰분율이 증가함에 따라 유사한 삭마율로 증가하지만 서로 다른 형상의 2 종류의 추진기관에서는 산화제 몰분율이 증가함에 따라 삭마율 상승 기울기가 차이를 보이고 있다. 여기에서 De-Laval type (DL1)에서 산화제 몰분율이 큰 경우의 삭마율 측정치가 한군데뿐이고, blast tube type (BT3)에서는 동일한 산화제 몰분율에서 삭마율이 서로 차이를 보이고 있다. 이의 원인도 4.1절에서 언급한 다양한 삭마율 영향 인자에 기인하는 것으로 판단된다.

4.3 삭마율 관계식 유도

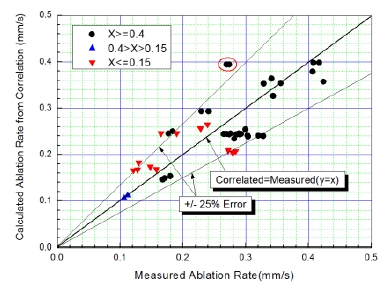

삭마율에 영향을 미치는 인자는 앞에서 분석한 연소실 압력과 산화제 몰분율 이외에 다양하게 존재한다. 본 연구에서는 상기 2 가지 영향 인자 이외에 노즐목 크기를 포함하여 3 가지의 영향 인자를 고려하였다. 노즐목 소재의 밀도는 중요한 영향 인자 중 한가지이나 적용 소재가 흑연 1 종류로 한정되므로 본 연구에서는 분석에서 제외하였다. 상기 3 가지의 영향 인자를 고려하여 10 종류의 서로 다른 형상의 추진기관에 대한 삭마율 관계식을 유도하면 다음의 Eq. 1과 같다.

| (1) |

여기에서, ρm은 흑연의 밀도(kg/m3), 는 노즐목에서의 삭마율(m/s), XH2O와 XCO2는 각각 노즐목에서의 연소가스의 H2O와 CO2의 산화제 몰분율, Pch는 연소실 평균압력(Pa), Dt는 시험 전 노즐목 내경(m)이다. 산화제 몰분율의 지수 a는 산화제 몰분율의 합, 즉 X = (XH2O + XCO2)의 값이 0.4이상일 경우는 1.45, 0.15이하일 경우는 0.55, 그 사이일 경우는 1.0이다. Eq. 1에서 각각의 지수는 연구논문을 참조하고, 경험을 통하여 측정치와 가장 근접한 계산 값을 얻을 수 있도록 택하였다.

Fig. 4는 10 종류의 서로 다른 형상의 추진기관에 대한 삭마율 측정치와 유도된 삭마율 관계식 Eq. 1을 사용하여 계산된 흑연의 삭마율을 나타낸 것이다. 측정 결과와 비교하여 ± 25% (0.10 mm/s) 이내로 일치하였다. Fig. 4에서 빨강색 원 내부의 2개 데이터(BT2)는 tubular 노즐 형상을 갖는 추진기관이며, 이로 인하여 노즐목의 삭마율 측정치가 감소된 것으로 판단된다.

5. 결 론

고체 로켓 추진기관의 노즐목 삽입재에 적용하는 흑연의 삭마율 특성을 분석하였다. 지상연소시험은 3 종류의 일반적인 노즐형태를 갖는 추진기관, 즉 De-Laval 형태, 토출관(blast tube) 형태, 내삽(submerged) 형태의 노즐을 갖는 추진기관을 사용하여 수행하였다. 10 종류의 서로 다른 형상의 추진기관에 다양한 추진제를 적용하였고, 노즐목 위치에 흑연을 적용하여 총 48회의 연소시험을 수행하였다. 연구 결과에 대한 결론은 다음과 같다.

- 1. 연소실 평균압력이 증가함에 따라 삭마율이 증가하는 경향을 보인다. 동일한 형상을 갖는 추진기관에서는 연소실 평균압력 변화가 크지 않은 경우 유사한 삭마율을 나타내고 있다. 3 종류의 서로 다른 노즐형태의 추진기관에서도 전체적인 경향과 마찬가지로 연소실 평균압력이 증가함에 따라 삭마율이 증가함을 보인다.

- 2. 연소가스의 산화제 몰분율이 증가함에 따라 삭마율이 증가하는 경향을 보인다. 동일한 형상의 추진기관에서는 산화제 몰분율이 증가함에 따라 유사한 삭마율로 증가하지만 서로 다른 형상의 2 종류의 추진기관에서는 삭마율 상승 기울기가 차이를 보이고 있다.

- 3. 연소실 압력, 연소가스의 산화제 몰분율, 노즐목 크기 등 3 가지의 영향인자를 고려한 삭마율 관계식을 유도하였으며, 측정 결과와 비교하여 ± 25% (0.10 mm/s)이내로 일치하였다. 또한, 노즐목 소재의 밀도, 추진제 내 금속함유여부, 경계층 발달길이, 노즐목 반경에 대한 노즐목 곡률반경의 비, 급가속 유동에 의한 층류화 등 삭마율에 영향을 미치는 다양한 인자들에 대한 추가적인 연구를 수행하여 삭마율을 하나의 식으로 표현하는 연구가 지속되어야 할 것이다.

References

- “Solid Rocket Motor Nozzles Space Vehicle Design Criteria(Chemical Propulsion),“ NASASP-8115, 1975.

-

McDonald, A.J., and Hedman, P.O., “Erosion of Graphite in Solid-Propellant Combustion Gases and Effects on Heat Transfer“, AIAA Journal, 3(7), p1250-1257, (1965).

[https://doi.org/10.2514/3.3117]

- Lewis, J.C., Floyd, L.J., and Cowlard, F.C., “A Laboratory Investigation of Carbon-Gas Reactions of Relevance to Rocket Nozzle Erosion“, AGARD Conference Proceedings, Neuilly sur Seine, France, CP-52, Feb.), (1970.

-

Klager, K., “The interaction of the efflux of solid propellants with nozzle materials“, Propellants and Explosives, 2(3), p55-63, (1977).

[https://doi.org/10.1002/prep.19770020304]

-

Keswani, S.T., Andiroglu, E., Campbell, J.D., and Kuo, K.K., “Recession Behavior of Graphite Nozzles in Simulated Rocket Motors“, Journal of Spacecraft, 22(4), p396-397, (1985).

[https://doi.org/10.2514/3.25763]

-

Kuo, K.K., and Keswani, S.T., “A Comprehensive Theoretical model for Carbon-Carbon Composite Nozzle Recession“, Combust. Sci. and Tech., 42(3-4), p145-164, (1985).

[https://doi.org/10.1080/00102208508960374]

- Borie, V., Bruland, J., and Lengelle, G., “An Aerothermochemical Analysis of Carbon-Carbon Nozzle Recession in Solid-Propellant Rocket Motors“, Journal of Propulsion and Power, 5(6), p665-673, (1988).

-

Evans, B., Kuo, K.K, Ferrara, P.J., Boyd, E., and Moore, J.D., “Characterization of Nozzle Erosion Phenomena in a Solid-Propellant Rocket Motor Simulator“, 44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference, Hartford, C.T., U.S.A., AIAA 2008-4884, Jul.), (2008.

[https://doi.org/10.2514/6.2008-4884]

-

Evans, B., Kuo, K.K., Boyd, E., and Cortopassi, A.C., “Comparison of Nozzle Throat Erosion Behavior in a Solid-Propellant Rocket Motor and a Simulator”, 45th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, Denver, C.O., USA, AIAA 2009-5421, Aug.), (2009.

[https://doi.org/10.2514/6.2009-5421]