AIP면 유동측정 정확도 향상을 위한 가스터빈엔진 입구덕트 설계 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

가스터빈엔진의 성능시험을 위한 엔진 입구덕트를 1D 기법으로 Sizing 하였으며, 압축기 입구유동 측정면(AIP, Aerodynamic interface plane)에서 경계층 두께를 최소화하고, 코어부 마하수분포가 균일하도록 설계하였다. 노즈콘 형상은 Haack-series 모델을 적용하고, 덕트 안쪽과 바깥쪽 면적변화율이 동일하도록 입구덕트 채널 바깥반경(ro)를 결정하여 설계목적을 구현하고자 하였으며, 이러한 형상이 설계목표에 부합하는지 확인하기 위하여 CFD를 수행하였다. AIP면에서 정압력분포는 최대값과 최소값 차이가 0.16%이었으며, 마하수분포에서 경계층은 덕트반경 길의 2% 이내로 설계목표를 만족하였다. 이 때 균일유동 코어부는 채널높이의 95% 이상이었다. 또한 입구유동의 전온도를 측정하기 위한 키엘 전온도레이크 위치는 온도 회복계수가 최대화 되도록 마하수가 0.1 이하 지역인 노즈콘 전방 100 mm 이내이어야 함을 확인하였다.

Abstract

In this study, gas turbine engine inlet duct was designed to satisfy uniform flow at aerodynamic interface plane (AIP). Haack-series was selected as nose cone profile and duct outer radius(ro ) was designed to satisfy to match with area change rate between the nose cone and outer duct wall by the 1-D sizing. The design object of the inlet duct wall profile which has the gradual area change rate was uniform Mach number in the core flow region and minimum boundary later thickness at the both inner nose wall and outer duct wall. The flow characteristics inside the inlet duct was evaluated using CFD. The static pressure distribution at the AIP showed uniform pattern within 0.16%. Based on Mach number profile, the boundary layer thickness was 2% of channel height. Kiel temperature rake location was decided less than 100 mm in front of nose cone where the Mach number is less than 0.1 in order to maximize the temperature probe recovery rate.

Keywords:

Engine Inlet duct, Nose Cone, Haack Series, 1D Design, CFD키워드:

엔진입구덕트, 노즈콘, 핵 시리즈 프로파일, 1차원 설계, 전산유체해석1. 서 론

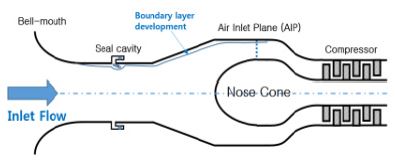

가스터빈엔진 성능시험에서 엔진의 성능은 압축기입구유동 조건을 기준으로 분석되므로 성능시험의 측정 기준인 엔진입구덕트(Engine inlet duct)는 AIP면(Aerodynamic interface plane)에서 균일 유동을 갖도록 하여, 유한개의 온도/압력으로도 평균유동장의 특성을 평가할 수 있도록 설계해야 한다. 따라서, 엔진 시운전 흡입구덕트 설계는 덕트 내부의 경계층 성장과 체결부 씰(Seal), 노즈콘 등 흡입구 유동에 미치는 영향을 고려하여 입구유동의 평균 압력, 온도 측정이 가능하도록 유동분포를 구현하고, 측정위치를 정해야 한다(Fig. 1). 특히, 입구유동 측정을 위한 AIP면에서 균일 유동이 구현되도록 노즈콘(Nose cone) 유로형상을 설계하는 것이 중요하다.

가스터빈엔진의 흡입구 유동 특성은 엔진 압축기와 엔진 성능에 미치는 영향이 크므로 다양한 연구가 진행되고 있다. 여기에는 입구유동의 왜곡이나 레이놀즈수/온도 변화가 엔진성능에 미치는 영향에 대해서 많은 연구와[1~4], 입구덕트 내의 노즈콘에서의 유동특성에 대한 연구 등 이 있다[5]. 그러나 엔진 시험을 위한 가스터빈 흡입구 덕트 형상 설계기법에 대한 연구 자료들은 상당히 부족한 편이다.

본 설계연구에서는 전압력, 정압력 측정 센서의 정밀도 내에서 정확한 마하수 평가가 가능하도록 엔진 시험 중 AIP면 마하수가 0.1~0.4 범위를 갖는 단면적을 설정하였다(Fig. 2). AIP 면의 전압력과 정압력의 측정으로 흡입 유량을 평가하기 위하여 경계층두께는 수 밀리미터 이하 수준이 되고, 유로 코어부 마하수는 균일한 분포(Uniform flow)를 갖도록 노즈콘과 입구덕트 프로파일(Profile)을 설정하고자 하였다. 이를 통하여 가스터빈 엔진의 시험 중 흡입 유동의 평균 전압력과 정압력을 AIP에서 측정하고 전온도는 측정센서 Rake의 전온도 회복율이 최대가 되는 노즈콘 전방에서 측정하여, 엔진 AIP 면에서 평균 전압력, 전온도 및 흡입 질유량(Mass flow rate)을 평가할 수 있도록 설계목표를 설정하였다. 이에 대한 설계요구조건은 Table 1에 보이는 바와 같다.

2. 가스터빈 엔진 시험 설비의 입구덕트 형상

본 설계연구에 대상이 되는 가스터빈 엔진 시운전실의 흡입구 덕트는 흡입구 벨마우스(Bell mouth)에서부터 슬립씰 덕트(Slip seal duct)와 후단의 흡입구 디퓨저 덕트 및 노즈콘을 포함하는 시험엔진 AIP면까지로 구성된다. 벨마우스는 정체실 유동의 압력손실을 최소화하면서 균일한 입구유동을 형성하는 장치로, 본 엔진 성능시험에서는 유량측정장치로서 덕트 마하수가 0.1 이하이므로 유량값 평가에는 부적절하였다. 슬립씰 덕트는 열팽창에 의한 축방향 움직임을 흡수하도록 벨로우즈(Bellows)가 장착되어 있으며, 누설방지를 위해 테프론 슬립씰을 적용 예정이다. 또한 슬립씰 내부 캐비티의 정압력을 측정하여 엔진의 축방향 압력항력을 평가하고자 한다.

기존 시운전실의 벨마우스 크기의 한계와 엔진 흡입구 AIP면까지의 디퓨저 덕트 및 조립구조물 등을 통한 압력손실 등을 고려하여, 엔진 흡입구 덕트의 AIP면에서 전압력과 정압력의 측정 및 덕트 내 최저 마하수 위치에서 온도 측정을 통해 평균 온도/압력 값과 흡입유량을 정확히 평가할 수 있는 흡입구 덕트 형상을 설계하고자 하였다.

3. 엔진 입구덕트 1D 설계 및 노즈콘 형상 선정

엔진 흡입구 AIP 면의 유동장의 형태는 1차적으로 노즈콘 형상으로부터 결정된다. 노즈콘 형상에 대해 흡입구 덕트 외곽형상의 설계를 통하여 내/외부 벽면의 경계층의 성장을 조절하면, 결과적으로 AIP 면에서 유동장의 균일도를 구현할 수 있을 것으로 판단하였다.

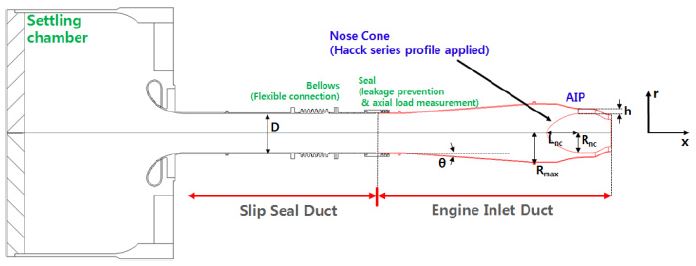

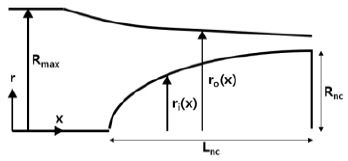

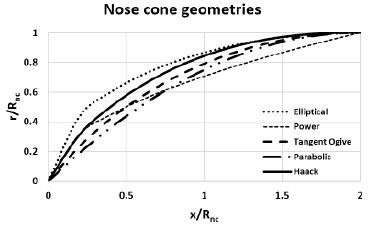

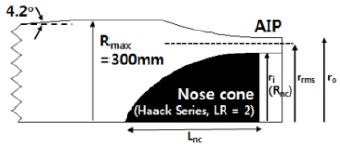

노즈콘의 길이반경비(Lnc/Rnc)는 전압력 손실을 최소화시키면서 형상구현이 용이하도록 2를 선정하였다[6]. 노즈콘 출구 반경(Rnc)는 엔진압축기 스완넥(Swan-neck) 입구반경으로 선택하였다(Fig. 3). 노즈콘의 프로파일은 Crowell Sr. [6]이 제시한 Elliptical/Power Series/Tangent Ogive/Parabolic Series/Haack Series을 적용하였고, 덕트 내부의 면적변화율에 대한 비교평가를 통하여 최적의 형상을 결정하였다. 각 노즈콘 프로파일 모델은 아래의 식과 같으며, 그 형상은 Fig 4에 보이는 바와 같다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

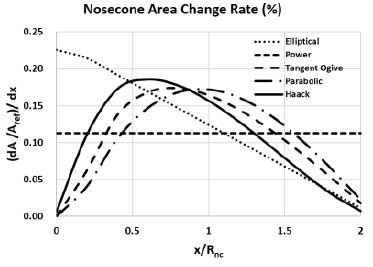

Fig. 5는 노즈콘 모델별 면적변화율을 나타내며, 그 정의는 아래와 같다. 이 때, Aref 는 노즈콘입구(x/Rnc=0)에서 덕트면적이며, 덕트 ro는 Rmax로 고정하였다.

| (8) |

Elliptical 노즈콘은 노즈부(x/Rnc=0 위치)에서 급격한 면적변화를 보이며, Palabolic series와 Tangent Ogive 노즈콘은 노즈부에서는 완만한 면적변화를 보이나, 노즈콘 출구(x/Rnc~2) 근처에서는 면적변화가 상대적으로 크다. 노즈콘 유로 단면적 변화가 클수록 유동의 속도 및 정압력 분포의 불균일성이 커지므로, 노즈콘 형상은 과도한 면적변화가 작으면서 AIP면 근처(x/Rnc~2)에서 면적변화를 최소화 하는 것이 유동 코어부가 균일한 마하수분포를 갖는데 유리하다. 본 연구에서 조사한 5개의 노즈콘 중에서 Haack Series 모델이 최대면적변화율 0.20을 넘지 않고 출구부 면적변화율이 가장 작아 AIP면 유동균일성에 가장 적합한 것으로 판단되었다.

AIP면에서의 전압력/정압력 측정을 통해 유량을 평가할 계획이기 때문에 압력센서의 정밀도 수준을 고려하여 설계점 엔진유량 조건에서 마하수가 0.4가 되도록 ro(입구덕트채널 바깥 반지름)를 결정하였다. 이 때 AIP면에서 ro/ri=1.23이다.

흡입구덕트 디퓨저 덕트의 확산부는 유동박리 방지를 위해 확산각을 4.2°로 하였으며, 노즈콘 입구에서 AIP면까지 유로면적변화에 의한 노즈콘으로 형성된 내부벽면과 덕트의 외부변면에서 유동가속이 동일하게 되도록하기 위하여 AIP면의 rrms () 위치를 기준으로 덕트의 안쪽과 바깥쪽의 면적변화가 동일하게 되도록 ro를 설정하여 내/외부의 유동이 축방향으로 균일하게 가속되도록 하여 AIP 면에서 균일한 마하수를 갖도록 하였다.

| (9) |

| (10) |

단, 노즈콘 전방부의 사이즈가 과도해지는 것을 막기 위해 입구덕트 외경의 최대값은 Rmax=300 mm로 제한하였다(Fig. 6).

4. 엔진 입구덕트 유동특성 수치해석

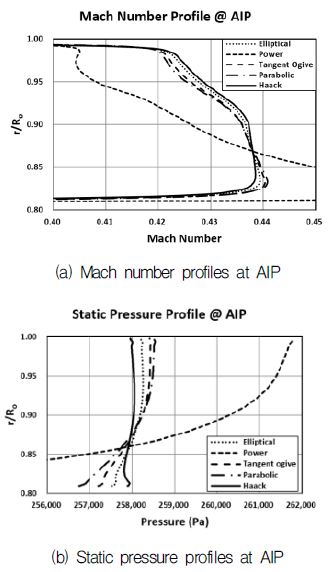

벨마우스를 포함하는 엔진 흡입구덕트 전체에 대한 유동해석에 앞서, 노즈콘 모델별로 AIP면 유동균일성을 평가하기 위한 CFD를 수행하였으며, 이를 통하여 Haack Series 모델 형상이 1D 설계 평가에 분석된 바와 같이 유동균일성이 상대적으로 우수함을 확인하였다. 여기서, 해석영역은 노즈콘 형상효과(노즈콘 및 노즈콘 하류영향)를 평가하기 위하여 흡입구덕트 씰 캐비티 하류부(Seal cavity downstream)로 설정하였고, 경계층효과를 확인하기 위하여 벽근처 격자두께를 10μm 로 생성하였다. Fig. 7은 CFD 결과로부터 얻어진 노즈콘형상별 AIP면에서 마하수와 정압력 분포를 보여주는 것이다.

Power Series를 제외한 나머지 노즈콘형상은 AIP면에서 경계층 두께는 유사한 수준이며, 정압력분포도 양호한 수준이었다. 또한 노즈콘형상 효과에 대한 1D(Fig. 5)와 CFD해석(Fig. 7) 결과를 비교하면, 노즈콘 출구부 면적변화율((dA/Aref)/dx)이 AIP면 유동균일성(마하수, 정압력 분포)에 주요한 형상변수임을 확인할 수 있었다.

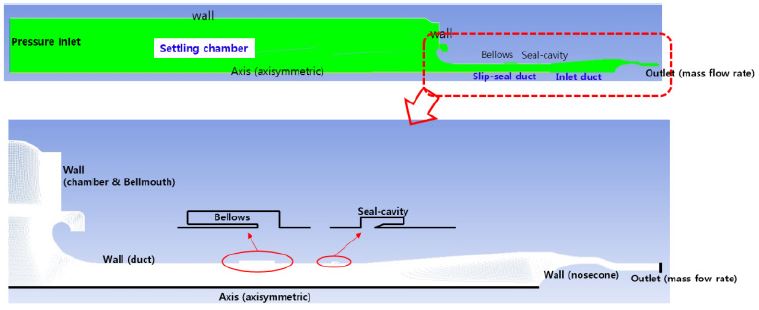

최종설계형상에 대해, 전체 엔진입구덕트(벨마우스 상류부터 AIP 출구부까지)의 유동특성은 전산유체해석으로 평가하였다. CFD해석은 상용해석프로그램인 Fluent V16를 이용하였으며, 2차원 축대칭 조건 (2D Axisymmetric)으로 계산하였다. 압축성효과를 고려하도록 density-based solver를 선정하고, 난류모델은 k-ε Realizable 모델을 이용하였다. 계산영역의 격자는 정렬격자이며, 총 격자수는 85,300이다. 벽근처 격자크기는 노즈콘 해석에 적용한 10 μm보다 10배 큰 100 μm로 하였으며 해석결과를 비교하였을 때 AIP면 경계층 두께의 차이가 미미하여, 전체 엔진입구덕트 해석에서 벽근처 격자크기는 100 μm정도도 타당하다고 판단하였다. 수치해석 경계조건은 엔진시험운용 설계점을 기준으로 설정하였다. 엔진 입구덕트 전산유체해석 영역은 Fig. 8에 보이는 바와 같다.

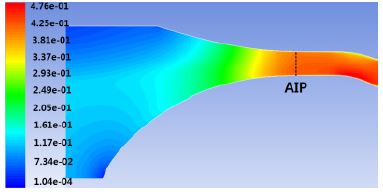

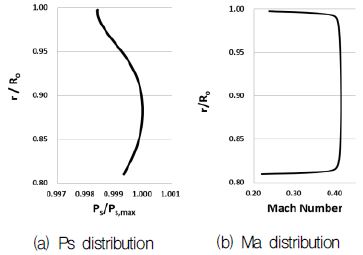

Fig. 9는 노즈콘 전방부터 압축기 입구까지덕트 유로에서의 마하수 분포도(Contour)로 유동이 노즈콘을 따라 반경방향으로 큰 왜곡없이 가속됨을 확인할 수 있다. 이 때, AIP면에서의 정압력/마하수 분포는 Fig. 10에 보이는 바와 같으며 정압력분포는 최대값과 최소값 차이가 0.16% 수준이다. 또한, AIP면에서 Mach수는 Hub-to-Shroud에 대해 균일한 분포를 보여주고 있으며, 코어마하수의 95%보다 낮은 마하수영역은 Hub쪽과 Shroud쪽에 각각 채널높이(h) 대비 2%였다.

벨마우스, 벨로우즈, 슬립씰 구조 형상이 AIP면에서 유동특성에 미치는 영향은 본 CFD해석결과로 부터서 크지 않는 것으로 평가되었다. 즉, 벨로우즈와 슬립씰은 국부적인 공동영역(Cavity)를 형성하여 해당구조 부근에서 경계층이 증가하였으나, AIP면 전방의 유동가속구간(순압력구배구간)에서 벨로우즈/슬립씰에 의한 상류(Upstream)에서의 경계층 영향이 대부분 사라지기 때문인 것으로 파악되었다.

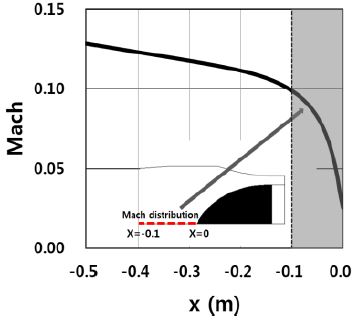

Fig. 11은 노즈콘 전방, 덕트 중심(r=0)에서의 마하수 분포로 x=0은 노즈콘 입구 위치이다. 엔진 흡입공기의 전온도는 Kiel temperature rake로 측정하고자 하고 있어 측정부의 전온도 회복율이 최대인 1.0에 근사하게 되기 위해서는 측정부의 마하수 0.1 이하인 영역에서 전온도를 측정하는 것이 정확하다[7]. 또한, 이러한 낮은 마하수 영역에서는 Rake 몸체에 의한 Blockage effect가 미미하고, 유동의 부력효과 등을 반영한 측정을 위해서는 Kiel temperature rake는 노즈콘 전방 100 mm 이내의 배관 중심부의 온도측정이 필요한 것으로 판단된다.

5. 결 론

본 연구에서는 가스터빈엔진의 성능시험에서 정확한 입구유동 측정을 위한 입구덕트형상을 1D 기법으로 Sizing 및 비교평가를 통해 최적의 형상을 설계하고, 설계된 최종 형상에 대해 전산유체해석을 통하여 설계의 적합성을 평가하였다.

AIP면에서 경계층 두께를 최소화하면서, 균일한 코어유동(마하수 분포)을 위하여 노즈콘은 Haack Series를 적용하였으며, AIP면 rrms 위치를 기준으로 덕트 안쪽/바깥쪽 면적변화가 동일하도록 입구덕트 프로파일(ro)를 결정하였다.

전산유체해석에서 AIP면 정압력분포는 0.16%편차 이내로 균일하였으며, 마하수도 2%수준의 경계층 두께를 제외하면 hub면에서 shroud면까지 균일하게 평가되었고, 단면적 변화율을 최소화하는 것이 유동균일도를 구현하는데 중요한 인자임을 확인할 수 있었다. 또한 전온도는 마하수 0.1 이하의 저마하수 구간에서 정확한 측정이 가능하므로, Kiel temperature rake는 노즈콘 전방 100 mm 이내에 장착하는 것이 필요함을 확인할 수 있었다.

Nomenclature

| A : | Area |

| Lnc : | Nose cone length |

| Ma : | Mach number |

| Pt : | Total pressure |

| Ps : | Static pressure |

| Rnc : | Nose cone radius |

| Tt : | Total temperature |

| Wa : | Mass flow rate |

| r : | Radial location |

| ri : | Inner radial location |

| ro : | Outer radial location |

| x : | Axial location |

Acknowledgments

[이 논문은 한국추진공학회 2016년도 춘계학술대회(2016. 5. 25-27, 제주 샤인빌리조트) 발표논문을 심사하여 수정・보완한 것임.]

본 연구는 방위사업청의 선도형 핵심기술개발 과제 중 ‘무인항공기용 터보팬 코어엔진 시제개발 및 성능평가’ 과제의 지원에 의해 수행되었으며, 이에 감사드립니다.

References

-

Lucas, J.R., O’Brien, W.F., and Ferrar, A.M., “Effect of BLI-Type Inlet Distorsion on Turbofan Engine Performance“, ASME Turbo Expo 2014, Dusseldorf, Germany, GT2014-26666, June), (2014.

[https://doi.org/10.1115/gt2014-26666]

-

Lee, K., Lee, B., Kang, S., Yang, S., and Lee, D., “Inlet Distortion Test with Gas Turbine Engine in the Altitude Engine Test Facility“, 27th AIAA Aerodynamic Measurement Technology and Ground Testing Conference, Chigaco, I.L., U.S.A, AIAA 2010-4337, June), (2010.

[https://doi.org/10.2514/6.2010-4337]

- Bobula, G.A., and Roy, A.L., “Inlet Reynolds Number and Temperature Effects on the Steady-state Performance of a TFE731-2 Turbofan Engine“, NASA TM X-3537, (1977).

- Lee, B.H., Lee, K.J., and Yang, . S.S., “The Prediction of Air Flow and Pressure Loss at Inlet Duct”, Journal of the Korean Society of Propulsion Engineers, Vol. 14(No. 1), p48-55, (2010).

- Huerta, J., “A Feasibility Study on Drag Reduction of a Cone at Low Speeds”, Final Report, EATM-100-20, (1971).

- Crowell Sr, G.A., “The Descriptive Geometry of Nose Cones”, URL: http://www.myweb.cableone.net/cjcrowell/NCEQN2.doc (1996).

- Werner, F.D., DeLeo, R.V., and Rogal, B., Total Temperature Probes, Flight, (1961).