핀틀 인젝터 Rectangular Slot 2열 형상에 따른 연소성능에 관한 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

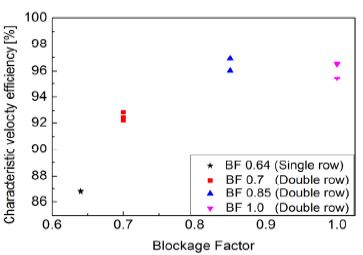

본 논문에서는 액체산소/케로신을 추진제로 사용하는 핀틀 인젝터 로켓엔진의 연소성능을 확인하였다. Rectangular slot 1열 인젝터의 연소성능을 개선하기 위하여 2열 배치를 통해 BF (Blockage Factor)를 0.7~1.0으로 변화하였고, 2열 설계 변수로 1열/2열의 간격, 면적비, 가로세로비를 고려하였다. 실험 결과 92.4~96.9%의 특성속도효율을 확인하였고, 1열 인젝터 특성속도효율 86.8%와 확연한 차이를 보였다. Rectangular slot 2열 적용 시 BF 0.85에서 최적의 연소성능을 보임을 확인하였다.

Abstract

Appropriate selection of the starter is essential for successful starting of the gas-turbine engine. Thus, aerodynamic drag during starting phase should be analyzed to assess the feasibility of the starter. In this paper, aerodynamic drag is modeled based on the speed profile from the engine coast down test, and it is scaled with respect to the target engine by comparing the compressor load. Afterward, the govern equation of the starting phase is developed with the torque model of the starter, and the design scheme to select the feasible starter will be finally suggested. The proposed model of starting phase will be useful to perform a preliminary design of the starting system of the gas-turbine engine.

Keywords:

Pintle Injector, Double Row, Blockage Factor(BF), Liquid Rocket Engine, Characteristic Velocity Efficiency키워드:

핀틀 인젝터, 2열, 차단율, 액체로켓엔진, 특성 속도 효율1. 서 론

핀틀 인젝터에 관한 연구는 1950년대 중반 JPL (Jet Propulsion Laboratory)에서 접촉 점화방식 추진제의 혼합 및 연소반응시간에 대해 연구하면서 시작되었다. 핀틀 인젝터는 기존의 액체로켓엔진에 주로 적용되는 충돌형 인젝터나 동축 스월 인젝터와 비교했을 때 독특한 형상을 갖는다. 핀틀 인젝터에 대한 본격적인 연구는 TRW에 의해 1960년부터 진행되었고, 핀틀 인젝터를 적용한 로켓 엔진이 실제 임무에 적용된 것은 1960년대 아폴로 달착륙선 추진기관(LEMDE)이다. 1970년대 이후 40년 동안 60여개 이상의 핀틀 인젝터 설계변수에 대한 실험을 진행하였고, 130여개 이상의 핀틀 인젝터를 적용한 이원추진제 엔진을 성공적으로 활용하였다[1].

최근 Space X사에서 개발한 Falcon 로켓에 적용된 Merlin엔진에도 핀틀 인젝터가 사용되어, 소형 추력기에서부터 고추력 대형 엔진까지의 적용 가능성을 확인하였다.

해외 연구동향으로는 TRW에서 액체산소와 케로신을 추진제로 사용하고, 2열 사각형 슬롯의 핀틀 인젝터를 적용한 로켓 엔진을 제작하여 BF, 2열 slot의 유량, 전체 slot 개수를 변화하여 특성속도효율을 비교하였다[2]. Purdue 대학에서는 과산화수소와 Block-0를 추진제로 사용하는 2열 원형 슬롯 핀틀 인젝터를 이용하여 특성길이, TMR, 슬롯 직경비에 대한 연구를 진행하였다[3].

국내에서는 2020년까지 자체 개발한 달 탐사선을 개발하여 쏘아 올리기로 계획되어 있다. 달 탐사선에 적용되는 추진기관은 추력 제어가 가능한 엔진이 필요하지만 아직 적용할 수 있는 엔진에 대한 연구가 미비한 실정이다. 따라서 추력 제어가 가능한 핀틀 인젝터에 대한 연구가 반드시 필요하다. 최근 들어 한국항공우주연구원에서 다양한 post 형상의 핀틀 인젝터의 분무특성을 확인하기 위하여 수류시험을 수행하였고, 예측한 분사각과 실제 수류시험으로 관찰한 분사각의 차이가 20도 이내임을 확인하였다[4]. 한국항공대학교에서는 핀틀 인젝터의 운동량비에 따른 분사각을 수류시험을 통해 측정하였고, 핀틀 슬릿 두께에 따른 분무 패턴 특성과 유량 변화, 운동량비 등에 대한 연구 또한 수류시험을 통해 확인하였다[5-7].

본 연구실에서는 선행연구로 액체산소와 케로신을 추진제로 사용하는 핀틀 인젝터 기울어진 슬릿 형상에서 연소실 특성길이와 운동량비(이하 TMR) 변화에 따른 연소성능 및 특성을 확인하였다[8,9]. 또한 1열의 사각형 슬롯을 갖는 핀틀 인젝터 엔진에 대한 선행 연구를 수행하였으며[10], 본 연구에서는 1열 사각형 슬롯 인젝터 엔진의 연소 성능 향상을 위해 2열의 사각형 슬롯 형상을 갖는 핀틀 인젝터 엔진을 설계하고 주요 슬롯 배치 형상 변수에 따른 연소 성능을 고찰하였다.

2. 이론적 배경

2.1 핀틀 인젝터

핀틀 인젝터는 포스트의 이동이 가능함에 따라 추진제 유량을 제어할 수 있으며, 넓은 재순환영역으로 인해 연소안정성이 높다. 또한 수백 개의 인젝터를 가공해야하는 기존의 충돌형 또는 동축 스월형 인젝터의 채용방식과 달리 단일 인젝터만으로도 충분한 성능을 확보할 수 있는 장점을 갖는다.

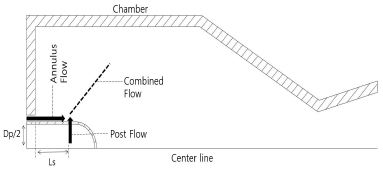

핀틀 인젝터는 Fig. 1과 같이 환형의 간극을 통해서 포스트 외부 벽면을 따라 환형의 형태를 형성하며 연소실 길이 방향으로 분사되는 추진제와 핀틀 포스트 내부를 거쳐 포스트 중심에서 연소실 반경 방향으로 분사되는 추진제가 서로 수직으로 만나 충돌하여 연소실에 공급되는 인젝터로 일정한 분사각을 형성하며 추진제의 미립화 및 혼합이 이루어진다[11].

2.2 TMR (Total Momentum Ratio)

TMR은 핀틀 인젝터에서 추진제의 운동량비를 나타내는 값으로 핀틀 포스트 내부에서 분사 되는 유동의 운동량과 포스트를 따라 환형으로 분사되는 유동의 운동량의 비로 정의 할 수 있으며 Eq. (1)과 같이 나타낼 수 있다. 운동량비는 정상상태의 각 추진제 흐름과 관계된 힘으로 나타나며 충돌한 추진제의 분사각을 결정하게 된다. 액체산소와 케로신을 추진제로 사용하는 핀틀 인젝터의 경우 TMR 추천치는 1~1.5이다[12].

| (1) |

2.3 BF (Blockage Factor)

BF는 포스트 내부에서 슬롯을 통해 분사되는 추진제의 너비와 포스트를 따라 환형 형태로 분사되는 추진제의 너비의 비로 표현 할 수 있으며, 슬롯을 통해서 분사되는 유동의 너비는 슬롯의 가로 폭과 개수로 결정되고 환형으로 분사되는 유동의 너비는 포스트의 직경과 관련이 있으므로 Eq. (2)와 같이 나타낼 수 있다. 포스트에서 슬롯의 형태가 원주방향으로 연속적인 형태를 가져 포스트에서 분사되는 추진제가 환형으로 분사되는 추진제를 모두 차단하는 형태가 되면 BF는 1이 된다. BF가 1보다 낮은 경우에는 포스트 내부에서 분사되는 추진제 슬롯의 개수 또는 폭의 변화로 환형 형태로 포스트를 따라 분사되는 추진제가 모두 충돌하지 않기 때문에, 환형으로 분사 되는 추진제가 포스트 슬롯 사이로 흘러내려와 추진제의 혼합효율은 감소하고 drizzle이 발생한다[11].

| (2) |

2.4 Skip Distance (Ls)

Skip distance는 환형형태로 분사되는 추진제와 포스트 내부에서 분사되는 추진제가 충돌하기 시작하는 거리를 나타낸다. 거리가 길 경우 인젝터의 형상 마찰에 의해 환형 추진제의 유속이 감속되어 추진제의 운동량에 영향을 미쳐 혼합 성능이 달라 질 수 있으며, 거리가 짧을 경우 추진제의 충돌 지점이 인젝터면에 가깝게 형성되어 인젝터에 열적 손상을 미칠 수 있다[11].

3. 액체로켓엔진 설계

3.1 엔진 설계

일반적으로 이원추진제 액체로켓엔진의 설계를 수행하기 위하여 사용될 추진제의 조합 및 작동 환경 등 엔진의 요구 조건을 명확하게 나타내어야 한다. 본 연구에서는 핀틀 인젝터에 대한 연소시험이 국내에서 처음 수행되는 점을 감안하여 연소실압력을 10 bara로 설정하였으며, CEA code를 통해 계산된 진공추력은 750N 수준으로 확인하였다. 액체산소와 케로신을 추진제로 사용하며 수평형 연소시험 설비를 이용하여 연소시험을 수행하였다. 핀틀 인젝터를 적용한 액체로켓엔진의 사양은 Table 1에 나타내었다.

핀틀 인젝터의 주요 설계 변수인 TMR은 추천치를 고려하여 1로 선정하였고, skip distance는 추천치 1을 적용하여 12 mm로 선정하였다.

3.2 1열 사각형 슬롯 인젝터 기준 선정

1열 배치의 사각형 슬롯 인젝터의 선행연구에서는 주요 설계 변수인 TMR과 가로세로비(이하 Aspect Ratio)의 변화로 총 6가지의 형상에 대한 연소 시험을 수행하였다. 1열 연소시험 결과, 1열 인젝터에서는 불가피하게 낮은 BF를 갖기 때문에 추진제의 충돌 혼합 효율이 감소하여 연소 효율이 낮게 나타났다[10]. 그 중 특성속도효율이 가장 높고, 선행연구를 통해 확인한 변수 추천치에 가장 가까워 성능 향상이 크게 나타날 것으로 예상되는 TMR 1, 가로세로비 3의 인젝터를 2열 사각형 슬롯 설계 기준으로 선정하였고, 해당 인젝터의 사양은 Table 2에 나타내었다.

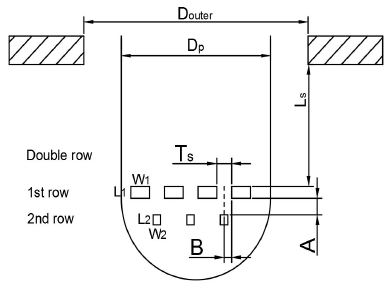

3.3 사각형 슬롯 2열 인젝터 설계

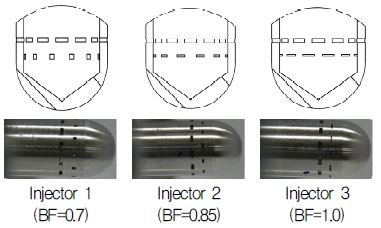

사각형 슬롯 2열의 형상은 BF 변화로 총 3가지의 형태를 가지고 있으며 BF변화는 0.7~1.0 범위가 되도록 선정하였다. 설계 기준으로 선정한 TMR 1, 가로세로비 3 인젝터의 BF 0.64보다 약 10% 증가된 0.7과 최대 1.0을 선정하였으며, 경향성을 확인하기 위하여 중간 값인 0.85를 선정하였다. 2열 형상 변화 시 고려한 변수는 Fig. 2에 나타내었다.

슬롯의 2열 면적 변화에 따른 BF 변화에 대한 성능 비교를 위하여 20 ~ 40%까지 단계적인 면적 변화를 선정하려 하였으나, 각 면적 변화 시 BF 변화의 차이가 0.04 수준으로 매우 미미함을 확인하였다. 각 면적 변화 시 BF 변화의 차이가 0.04 수준으로 매우 미미함을 확인하였다. 국외 참고문헌 원형 2열의 직경비를 참고하여[3], 사각형 슬롯의 1열과 2열의 면적비율을 70%, 30%로 선정하였다.

1열과 2열 사이의 간격에 따라 추진제의 충돌에 영향을 미칠 것으로 예상하였다. 2열 슬롯 간격에 대한 기준 데이터 확보를 위해 Fig. 2에 나타낸 1열 사이의 간격(Ts)과 동일한 A = 1.53 mm를 선정하였다.

4. 실험 결과

4.1 수류시험

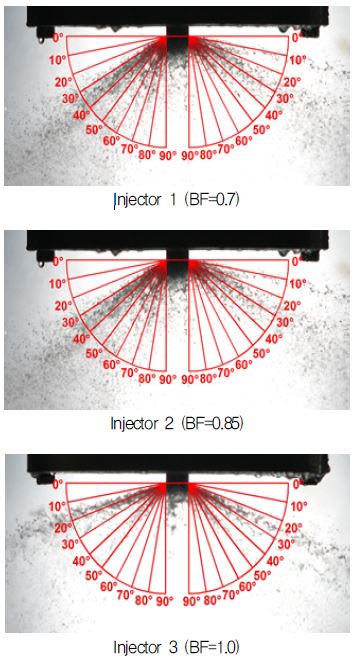

설계 및 제작된 핀틀 인젝터의 가공성을 확인하고, 설계 차압에 따른 유량의 공급 성능을 파악하기 위해 수류시험을 진행하였다. 시험 장치는 모의 추진제 가압 장치, 모의 추진제 공급 장치, 시험대, 제어 계측 장치로 구성하였다. 모의 추진제는 안전성과 편의성을 고려하여 물을 이용하였고 공급유량을 측정하여 밀도 보정을 통해 실추진제 공급 유량과 비교하였다. 수류시험을 통하여 핀틀 인젝터의 공급 차압과 분무 형상을 확인하였으며, 카메라와 stroboscope를 이용하여 분사각을 측정하였다. Fig. 4에서 볼 수 있듯이 인젝터 1~3의 경우 전체적인 분무형상에서 drizzle이 발생하지 않은 것을 확인하였고, 이는 BF가 증가함에 따라 추진제가 모두 충돌하여 중앙으로 흘러내려오는 환형 추진제가 없음을 의미한다.

핀틀 인젝터의 분사각은 추진제의 유동 충돌 모멘텀 해석으로 예측할 수 있다. 참고문헌에서 Eq. 3, 4와 같이 TMR과 분사각의 관계에 의해 분사각을 예측하였으나[4], 사각형 슬롯 2열에서는 슬롯 면적 비율에 따라 포스트 추진제의 유량이 다르고, BF 변화에 따라 포스트 추진제와 충돌하는 환형 추진제의 유량이 다르므로 분사각 예측 시 면적과 BF에 대하여 고려하였다. 따라서 본 연구에서 TMR과 분사각의 관계를 Eq. 5, 6과 같이 정의하였다.

| (3) |

| (4) |

| (5) |

| (6) |

수류시험을 통해 확인된 분사각은 약 130~140° 수준으로 확인하였고, Eq. (5), 6을 통해 예측한 분사각은 123°~127°로 예측하였다. 예측한 분사각과 측정한 분사각은 약 7~15°의 오차를 보이며, 오차의 이유로 핀틀 인젝터 환형 및 포스트의 사이즈가 매우 작아 설계 차압과의 오차가 발생하였고 이로 인하여 추진제의 운동량이 변화하여 분사각이 예측한 각도보다 다소 크게 측정된 것으로 판단하였다. Table 4에 인젝터의 분사각을 비교하였다.

4.2 연소시험

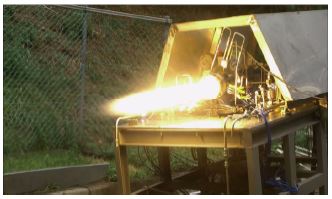

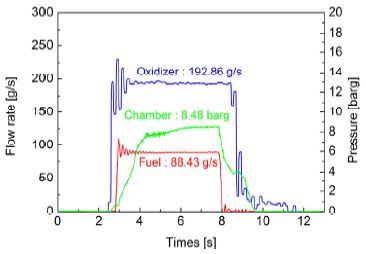

수류시험을 통해 확인한 설계 유량을 공급하는 차압을 바탕으로 핀틀 인젝터 설계점에서 사각형 슬롯 형상 변화에 따른 연소시험을 Fig. 5와 같이 수행하였다. 대표적인 연소시험 결과를 Fig. 6에 나타내었으며, Fig. 6에서 볼 수 있듯이 추진제와 연소실 압력이 안정적으로 공급 및 형성되었음을 확인하였다. 추진제 공급 유량은 최대 2.44% 많이 공급되기도 하였지만 인젝터의 연소성능 분석에는 무리가 없을 것으로 판단하였다.

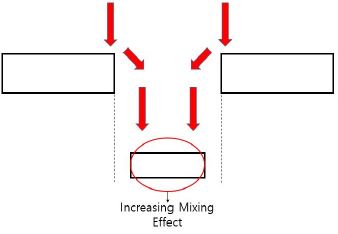

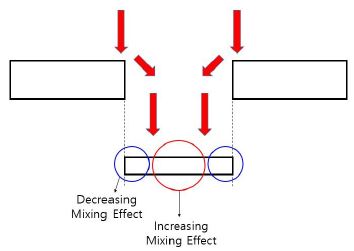

사각형 슬롯 2열 BF 변화인 인젝터 1~3의 연소시험을 통해 획득한 데이터 O/F ratio, 연소실 압력과 CEA code를 이용하여 이론 특성속도를 계산하였으며, 연소시험 전 측정한 노즐 목 사이즈와 추진제 총 유량, 연소실 압력 등의 시험 결과를 이용하여 실험 특성속도를 계산하였다. BF가 증가할수록 Fig. 7, Table 5와 같이 특성속도효율은 92.4%에서 최대 96.9%로 증가하는 경향성을 보였으며, 1열 인젝터의 특성속도효율 86.8%와 확연한 차이를 보였다[10]. 슬롯을 2열로 배치함으로써 추진제의 혼합 및 미립화 효율이 증가하여 특성속도효율이 슬롯 1열 인젝터보다 상승한 것으로 판단하였다. 사각형 슬롯 2열에서도 BF가 증가할수록 연소성능 향상을 예상하였으나, BF 0.85 이상에서는 특성속도효율이 거의 일정하거나 다소 낮아짐을 확인하였다. 이는 Fig. 8, 9와 같이 1열에서 충돌한 추진제의 일부가 deflect효과로 인해 2열 충돌에 영향을 미친 것으로 예상된다. BF 0.85의 경우 Fig. 8처럼 1열에서 충돌한 환형 추진제가 2열 충돌에 다시 충돌하여 추진제 충돌 및 혼합효과가 최대로 나타나 특성속도효율이 가장 높은 것으로 판단하였고, BF 1.0의 경우 Fig. 9처럼 deflect효과로 인해 2열 슬롯의 양 끝에서 추진제가 제대로 충돌하지 않아 양 끝과 중간에서의 추진제 혼합에 불균형을 이루어 BF 0.85보다 다소 낮거나 비슷한 것으로 판단하였다.

5. 결 론

본 연구에서는 액체산소와 케로신을 추진제로 사용하는 핀틀 인젝터의 포스트 형상에 따른 연소성능을 비교하기 위하여 사각형 슬롯 2열에 따른 연소성능에 대한 연구를 수행하여 다음과 같은 결론을 얻을 수 있었다.

- 1. 연소시험을 통해 측정한 사각형 슬롯 2열 특성속도효율은 92.4~96.9%로 확인하였으며, 1열 인젝터의 특성속도효율 86.8%에 비해 확연한 증가를 보였다.

- 2. 사각형 슬롯 2열 BF 0.85 이상에서는 특성속도효율이 다소 낮아짐을 확인하였다. 1열에서 충돌한 추진제의 일부가 deflect효과로 인해 2열 충돌에 영향을 미친 것으로 판단하였다.

- 3. 사각형 슬롯 2열 형상 설계 시, 1열/2열의 면적비는 30% 수준, 1열/2열의 간격(A)은 1열 간격(Ts)과 동일하게 선정하면 높은 연소성능을 보일 것으로 판단된다.

추후 연구가 부족한 1열/2열의 면적비 및 슬롯 사이의 간격에 대한 연구를 진행하면 최적 설계 변수를 선정하는데 도움이 될 것으로 판단된다.

Nomenclature

| TMR : | Total Momentum Ratio |

| BF : | Blockage Factor |

| AR : | Aspect Ratio |

| Ts : | Interval of slot of 1st array |

| Dp : | Post Diameter of pintle injector |

| N : | The number of slots |

| Ls : | Skip distance |

| A : | Interval of slot row |

| B : | Interval from 1st slot to 2nd slot center |

| W : | Slot Width |

| L : | Slot Length |

Acknowledgments

본 연구는 충남대학교 자체연구과제 지원사업의 지원을 받아서 수행되었으며, 이에 감사드립니다.

References

-

Dressler, G.A., and Bauer, J. M., “TRW Pintle Engine Heritage and Performance Characteristics“, 36th Joint Propulsion Conference and Exhibit, Huntsville, A.L., U.S.A, AIAA 2000-3871, Jul.), (2000.

[https://doi.org/10.2514/6.2000-3871]

-

Mueller, T., and Dressler, G., “TRW 40 Klbf LOX/RP-1 Low Cost Pintle Engine Test Results”, 36th Joint Propulsion Conference and Exhibit, Huntsville, A.L., U.S.A, AIAA 2000-3863, Jul.), (2000.

[https://doi.org/10.2514/6.2000-3863]

-

Austin, B.L., and Heister, S.D., “Characterization of Pintle Engine Performance for Nontoxic Hypergolic Bi-propellants“, 38th Joint Propulsion Conference and Exhibit, Indianapolis, I.N., U.S.A, AIAA 2002-4029, Jul.), (2002.

[https://doi.org/10.2514/6.2002-4029]

- Kim, H.M., Lee, H.S., Park, P.M., and Yang, S.S., “Spray Characteristic of Liquid-Liquid Pintle injectors”, 2014 KSPE Fall conference, Jeongsun, Korea, p787-790, Dec.), (2014.

- Yu, K.J., Lee, I.C., Son, M., and Koo, J.Y., “Liquid Sheet Breakup of Water Simulants with Pintle Injector”, 2014 KSPE Spring conference, Seoul, Korea, p368-369, May), (2014.

- Yu, K.J., Son, M., Bimal, S., Shin, B.C., Lee, K.W., and Koo, J.Y., “Characteristic of Water/Water Simulants Sprayed by Pintle Injector”, 2014 KSPE Fall conference, Jeongsun, Korea, p341-342, Dec.), (2014.

- Yu, K.J., Son, M., Kim, D.H., Lee, K.W., Shin, B.C., Song, W.S., and Koo, J.Y., “Sprayed Pattern by a Opening Distance from Pintle Injector”, 2015 KSPE Spring conference, Busan, Korea, p590-591, May.), (2015.

- Lee, J.H., Yu, I.S., Lee, S.M., Ko, Y.S., Kim, S.J., and Kim, H.M., “Combustion Performance of the Pintle Injector Rocket Engine with Canted Slit Shape by Total Momentum Ratio”, 2015 KSPE Fall Conference, Gyeongju, Korea, p30-34, Nov.), (2015.

- Lee, J.H., Kim, W.C., Kim, M.S., Kim, S.H, Ko, Y.S., and Kim, H.M., “Combustion Performance of the Pintle Injector Rocket Engine with Canted Slit Shape by Characteristic Length”, 2015 KSPE Fall Conference, Gyeongju, Korea, p665-669, Nov.), (2015.

- Yu, I.S., Kim, T.W., Ryu, H.B., Ko, Y.S., Kim, S.J., and Kim, H.M., “Combustion Performance of Pintle Injector Rocket Engine with Rectangular slot shapes”, 2015 KSPE Fall Conference, Gyeongju, Korea, p15-19, Nov.), (2015.

- Nasser Ashgriz, “Handbook of Atomization and Sprays“, Springer.

- Daric, W.E., “Design and Preliminary Hot Fire and Cold Flow Testing of Pintle Injectors“, Thesis of Master degree, The graduate school of the pennsylvania state university, Dec.), (1996.