무노즐 부스터 성능해석

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

무노즐 부스터는 통합형 로켓 램제트 추진기관에 적용되는 구성품 중 하나이다. 무노즐 고체 부스터의 성능을 예측하기 위해서 간단한 이론적 해석이 L/D=5, 6, 7, 9, 11, 그리고 13에 적용되었다. 연소가스 유동 효과 때문에 경도를 증가시키기 위해서 금속함량이 높은 Al-HTPB 및 Zr-HTPB 추진제가 사용되었다. 간단한 이론 해석과 시험결과 사이의 경향은 유사하게 나타났다.

Abstract

Nozzleless booster is one of the applicable components for integral rocket ramjet (IRR). In order to predict nozzleless solid booster performance, the simplified theoretical analysis was applied for L/D=5, 6, 7, 9, 11, and 13. Al-HTPB and Zr-HTPB propellant with a high metal content were used to increase the hardness because of the combustion gas flow effect. It was found that the trends between the simplified theoretical analysis and experiments were similar.

Keywords:

Nozzleless Booster, Ramjet, Propellant, Solid Rocket Motor, Performance키워드:

무노즐 부스터, 램제트, 추진제, 고체 로켓 모터, 성능1. 서 론

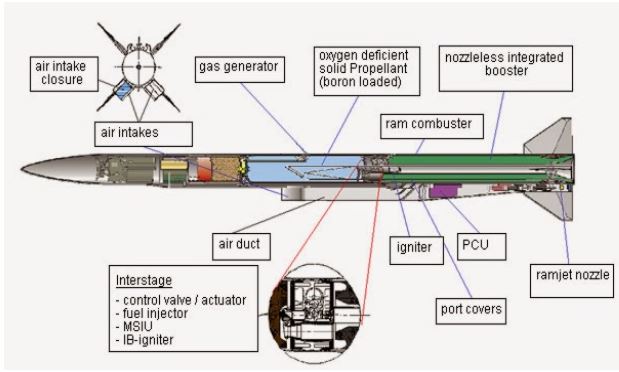

램제트는 터빈엔진과 달리 회전부품이 없고 램 효과(ram effect)에 의해 흡입공기를 압축시키기 때문에 그 개념이 단순하다. 램제트는 정지출발시 작동될 수 없고, 다른 추진 수단에 의해 고 속으로 가속시켜서 공기흡입구에 형성된 충격파로 공기를 압축시키기 때문에 그 명칭을 가지게 되었다. 램제트 부스터는 외부 혹은 내부에 장착되어 요구되는 초기추력을 제공한다. Fig. 1처럼 현대식 램제트 미사일은 일체형(integral) 로켓-램제트 개념을 사용하고 있으며, 이는 후방 연소실 혹은 혼합실에 고체추진제를 연소시켜 추력을 생성함으로써, 비행체를 가속시켜 램제트 작동 환경을 만든다. 또한 램제트 추력을 발생하는 노즐은 로켓 노즐과 달리 연소실 내부유동이 커서, 팽창비가 크지 않은 램제트용으로 사용된다.

로켓노즐을 사용하면 장착 및 분리 시스템이 요구되어 체계가 복잡해지고, 무게가 증가되기 때문에 통합형에는 무노즐 부스터가 적용되고 있는 추세이다. 램제트를 작동하기 위한 초기 추력은 고체연료의 연소를 통해 생성되고, 고체 추진제가 연소된 이후 해당 영역이 램제트 연소실로 사용되기 때문에 무게 및 형상과 크기에 있어 효과적인 장치로 인정되고 있다[1].

이러한 장점으로 무노즐 부스터의 성능 예측 및 설계가 중요한 의미를 가지며, R.L. Glick(1983)은 추진제 그레인 단면형상 변화가 일정한 경우 무노즐 로켓모터의 성능예측기법을 발표하였으며[2], S. Nahon(1984)등은 실험과 더불어 이론적 연구를 수행하였는데, 그레인 형상, 추진제 조성효과, 침식연소 및 연소 불안정 등 다각적인 관점에서 무노즐 부스터 평가 결과에 대하여 설명하였다[3].

Alon Gany와 Israel Aharon(1999)은 무노즐 로켓의 기본 성능 특성과 영향을 미치는 매개변수들과의 물리적 의미를 평가하였다. 그들은 벽면에서 질량 첨가가 있는 일정면적을 갖고 준 정상상태, 비 마찰 가스 유동으로 1차원적 해석을 수행하였다. 고체 추진제의 연소에서 화학반응이 벽으로부터 매우 짧은 거리에서 이루어지며, 내부유동은 단열 비점성 코어 유동으로 고려하였다. 또한 해석에서 추진제 연소속도를 각 시간상에 국부적으로 나타나는 그레인 침식연소와 결합시켰다. 성능해석의 결과와 실험적 결과를 비교하여 평가하였으며, 특히 무노즐인 경우 얻어진 최대 이론 비추력이 같은 평균 압력에서 노즐이 적용된 경우에 비해 성능 특성이 약 86%로 수준임을 보고하였다[4].

최근 Jerin John(2012)등은 2중 추력을 갖는 연소실 형상의 무노즐 추진기관에 대해 2차원 fully implicit FVM (Finite Volume Method)과 k-ω난류모델을 적용하여 2중 추력을 갖는 연소실 형상에서 수치적 해석을 수행하였다[5].

Alin Can Ozer와 Yusuf Ozyoruk(2015)는 IRR(Integrated Rocket Ramjet)기술이 통상 로켓 모터이외 공대공 미사일의 장점을 제공하며, 무노즐 부스터는 그 시스템을 위한 적용개념 선정 중 하나라고 강조하였다. 무노즐 로켓 모터의 성능을 예측하기 위해 내탄도 해석을 이론적 방법 및 준 1차원 수치기법으로 수행하였다. 연소속도로 침식연소를 수치기법에 포함시켰으며, 수치해석 결과를 시험데이터와 비교하였다[6].

본 논문에서는 무노즐 부스터 개발에 앞서서 상기 연구자들의 결과를 토대로 수치해석 등의 복잡한 과정보다 간단한 성능예측/해석 기법을 도출하여 손쉽게 성능설계를 위한 요건을 제공할 수 있도록 하였고 지상연소 시험을 통해 얻어진 결과와 비교 분석하였다.

2. 성능 해석 방법

본 논문에서 무노즐 부스터 해석 방법은 다음 가정에 따라 수행하였다.

- 준 정상상태 등엔트로피 비점성 유동

- 일정한 포트 단면적

- 포트 끝단에서 쵸킹

- 노즐 확대부에서 추진제 연소에 따른 성능 효과 무시

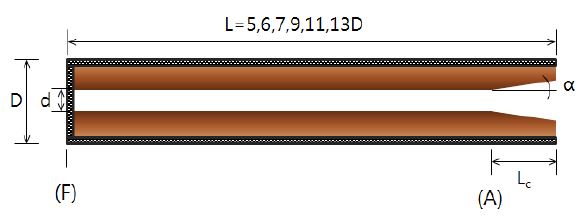

해석 대상 무노즐 부스터는 일정한 원통형 연소관과 추진제 그레인을 사용하며, 후방 단에는 추력 상승효과를 위한 확대부 형상을 갖는 기본 구조를 갖는다(Fig. 2). 추진제가 점화되어 연소하면 원통부는 점차 확장되고 후방 확대부 직전 노즐 목 역할을 하는 포트 끝단에서 쵸킹 상태를 유지함과 동시에 쵸킹부도 연소되면서 점차 확대된다.

전체 모터 길이와 내부 직경은 일정하게 유지하여 제작 상에 이점을 갖는다. 추력상승효과를 위해 노즐 확대부를 추진제 그레인으로 구성하였다. 확대부에 의한 연소면적의 감소는 전체 연소면적에 비해 상대적으로 크지 않으며 성능에 크게 반영되지 않는다. 이는 여러 연구자들에 의해 시험과 해석에서 확인되어 왔다[2,4].

이러한 조건과 고려사항에 따라 해석은 질량 보존인 Eq. 1로부터 시작된다.

| (1) |

질량 유동율은 다음의 Eq. 2와 3에 따라 연소실에서 발생하는 질량 유동율과 끝단으로 배출되는 질량 유동율의 차로 표현된다.

| (2) |

| (3) |

여기서, 연소실 압력은 pc이고, 이는 스트랜드 버너(strand burner)로부터 측정된 추진제의 연소속도 Eq. 4를 이용한다.

| (4) |

또한 ptA는 포트 후방단 쵸킹부 전압(total pressure), ρp는 추진제 밀도이며, Ab와 Ap는 각각 연소면적과 노즐 쵸킹부 단면적을 나타낸다. Eq. 2와 3을 이용하여 Eq. 1을 전개하면 압력에 관한 미분방정식 형태로 Eq. 5와 같이 유도할 수 있다.

| (5) |

Eq. 5의 우변 1번째 항은 추진제 연소에 따른 질량 발생율, 2번째 항은 출구로 유출되는 질량 유동율, 그리고 3번째 항은 연소실 포트가 커짐에 따른 질량 손실율을 나타낸다.

무노즐 부스터의 경우 Fig. 2의 포트 끝단 노즐 확대부 시작지점에서 쵸킹되어 MA = 1.0 이며, 그때 노즐확대부의 입구에서 가스유동을 고려한 전압력 ptA를 정압력(backward static pressure) pA로 쓰면 다음과 같이 쓸 수 있다.

| (6) |

연소실 내부는 가스의 유동이 로켓모터의 경우에 비해 커서, 연소실 전체를 제어체적(control volume)으로 고려할 때 축 방향 운동량방정식은 다음과 같이 쓸 수 있다.

| (7) |

여기서 pF는 압력이 계측되는 전방헤드압력(forward head pressure)이며, 연소실 전압력으로 간주되고 pc = pF 이 된다.

Eq. 7 운동량 방정식을 전방헤드 압력에 대한 확대부 이전 후방 포트 끝단 압력비로 나타내면,

| (8) |

이다. Eq. 6과 8로부터, 포트 끝단에서 추력에 사용될 압력 ptA를 전방헤드압력 pF (= pc)로 정리하면 Eq. 9처럼 유도할 수 있다.

| (9) |

최종적으로 압력에 관한 Eq. 5를 다시 쓰면,

| (10) |

이다. 시간별 연소실 압력을 계산하기 위해서, Eq. 10은 Runge-Kutta 4th order method를 적용하여 수치 적분하였다. 해석결과는 시험에서 계측되는 전방 헤드부 압력과 비교하여 확인될 수 있다.

추력은 노즐 확대부를 통해 발생되는데, 다음 식으로 구할 수 있다.

| (11) |

추력계수 CF는 무노즐 추진기관에서 추진제가 연소과정에서 형성된 쵸킹부와 확대부 사이의 형상에 따라 계산 되는데, 다음의 Eq. 12를 이용한다[7].

| (12) |

여기서, λ는 확대부 손실계수이다.

| (13) |

진공에서 이상 추력계수 (pa = 0 )는 팽창비와 γ만의 함수이며 다음과 같다.

| (14) |

출구에서 압력 pe는 ptA = pte이므로 다음 식으로부터 구하게 된다.

| (15) |

또한, 포트 끝단과 확대부 끝단사이 형상에 따라 Me를 다음 식으로 부터 구할 수 있다.

| (16) |

Eq. 16에서 Me와 Eq. 15에서 pe로부터 추력계수 Eq. 12를 구하고, Eq. 11에 적용하면 추력을 얻을 수 있다.

3. 성능해석 및 시험결과

3.1 추진제 특성

추진제는 기본적으로 HTPB (Hydroxyl-termin ated polybutadiene)계열로 제작되었는데, 연소가스 흐름이 일반 로켓 모터보다 강하여 침식이 덜 일어나도록 Hardness를 HS=70 수준으로 제작하였다.

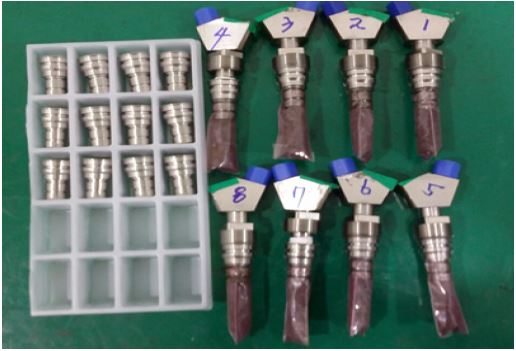

부족한 추력을 위해 밀도×비추력이 가장 높은 수준을 갖도록 금속연료로써 23% Al를 사용한 추진제와 기존 연구결과를 토대로 32%의 함량을 갖는 Zr을 적용한 추진제를 사용하였다[8]. 주요 특성치로 밀도는 직접 시험을 통하여 얻었으며, 스트랜드 버너 시험으로부터 연소속도와 압력계수 및 압력지수를 구하였다. 나머지는 CEA 코드에서 해석에 필요한 값들을 얻었고, 이들 값들은 Table 1에 나타내었다.

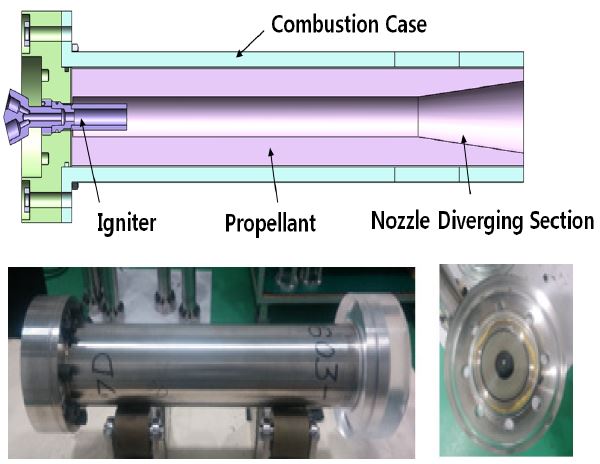

3.2 무노즐 부스터 형상

Fig. 3과 같이 무노즐 부스터의 주요 형상제원은 직경이 고정한 상태에서 길이를 L=5D, 6D, 7D, 9D, 11D 그리고 13D로 하고, 추진제는 그레인 외경 D=64.2 mm와 포트 직경이 d=26.5 mm인 원통형 형상으로 제작하였다.

추력 증가를 위해 추진제 말단은 α=5.9°의 확대각을 갖고, 확대부 길이 Lc=105 mm가 되도록 제작하였다. 또한 전방 단에는 파이로텍형 점화기를 사용하여 점화시킴과 동시에 압력 홀이 있어 압력을 계측하도록 구성하였다.

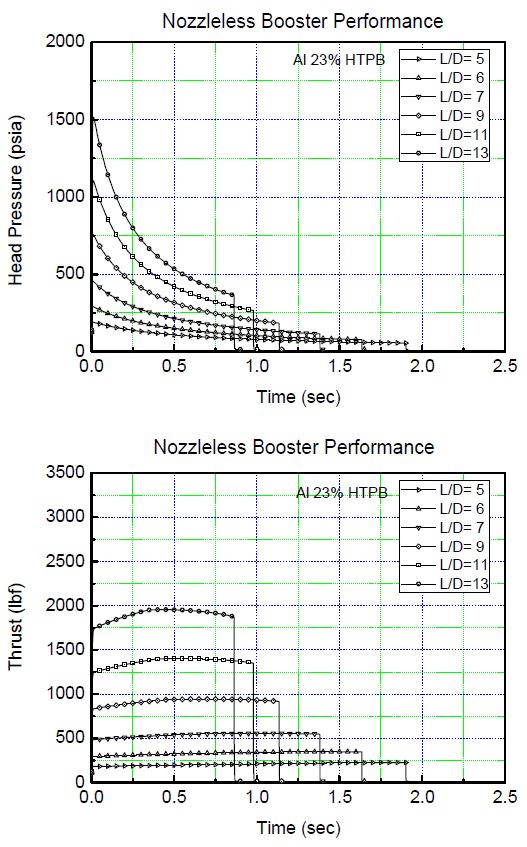

3.3 성능예측

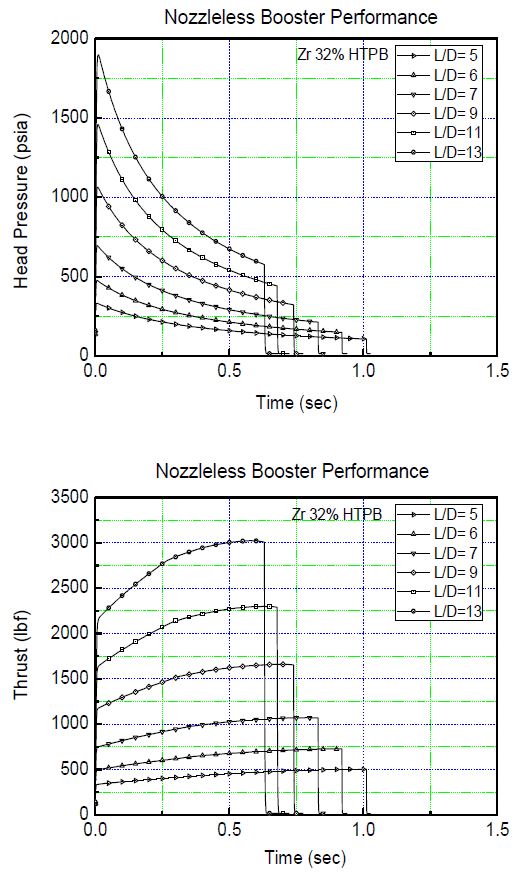

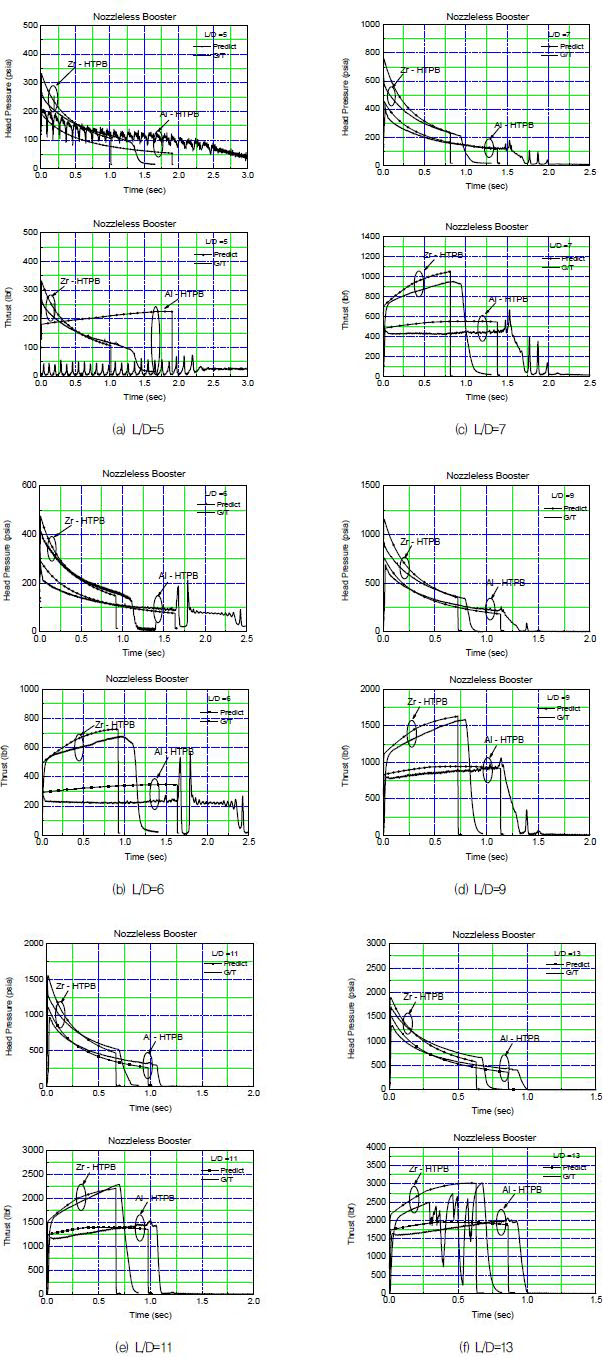

Al-HTPB와 Zr-HTPB의 2가지 추진제에 대하여 추진기관 성능해석 결과를 압력-시간 및 추력-시간의 성능곡선으로 Fig. 4와 Fig. 5에 나타내었다.

원통형 그레인으로 L/D가 커지면 증가된 연소 면적으로 인해 초기 압력이 높게 나타나며, 연소가 진행되면서 노즐 쵸킹부의 직경이 늘어나면서 연소압력은 시간에 따라 감소한다. 하지만, 출구 단면적이 늘어나면서 압력감소를 상쇄시켜 추력은 일정한 수준을 유지한다. L/D 증가에 따라 평균 추력은 높아지지만, 연소시간은 줄어든다.

Al-HTPB 추진제를 사용한 경우인 Fig. 4와 Zr-HTPB를 사용한 Fig. 5의 경우를 비교하면, Zr을 적용한 추진제가 압력과 추력의 수준은 30%정도 높은 값을 갖는다. 본 연구에서는 기존의 연구를 토대하였고[8], 밀도×비추력과 추진제 제조공정을 감안하여 Al과 Zr의 함량을 달리하였지만, 정량적으로 분석을 위해서 동일 함량의 조성으로 추가적인 시험이 필요하다.

직관적으로 Zr의 경우 연소속도가 17% 더 빠르고 밀도가 높은 이유로 압력과 추력이 높은 값을 갖는다고 추론할 수 있다.

3.4 지상 연소 시험결과 및 분석

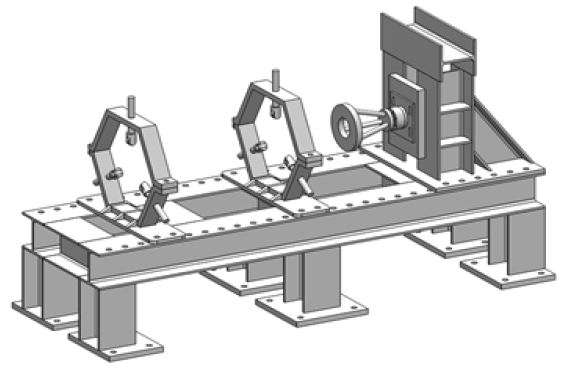

각각의 추진기관은 지상연소시험을 통하여 예측성능과 비교검증 수행되는데, Fig. 6과 같이 지상연소시험대를 제작하여 절차에 따라 온도 챔버에서 상온(20℃)기준으로 시험을 수행하였다. 시험 시 적용된 압력 센서는 Dynisco, G831-101-1M/2M이고, 추력 로드 셀은 Senstech SUL-500 kgf 및 SUL-2 tf를 사용하였다.

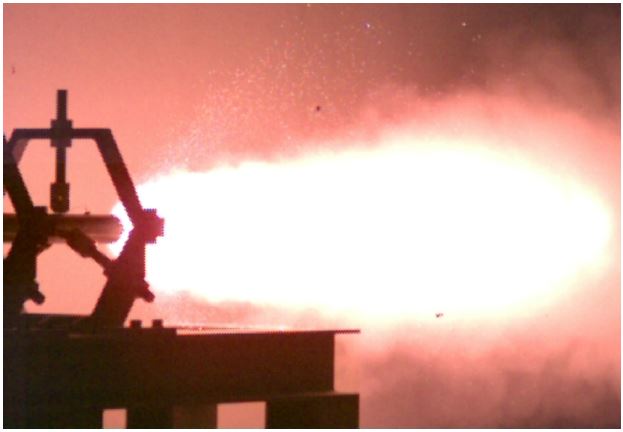

Fig. 7은 지상 연소시험 장면을 보여주고 있는데, 적용된 추진제가 금속함량이 높아서 상당히 큰 휘도를 발생시키고 있으며, 배기가스 중에 금속입자들이 배출되고 있음이 관찰되기 때문에, 복사에 의한 효과도 성능에 영향을 미칠 것으로 판단되지만, 본 연구에서는 고려하지 않았다.

앞 절에서 논의한 금속연료로 Al과 Zr을 사용한 경우 L/D의 6가지 형상에 대한 무노즐 부스터의 지상연소시험 결과를 Fig. 8에 나타내었다.

Comparison of ground test results with predicted performance on it length, having each L/D of nozzleless booster.

성능 해석결과와 시험결과는 유사하게 예측되었으나, L/D가 짧은 형상에서 시험결과에 비해 초기 예측값이 최고 압력기준으로 약 15.4%(Zr-HTPB)와 19.4%(Al-HTPB) 높게 예측되었고, 연소후반 tail-off에서 8.25%(Zr-HTPB)와 13.9%(Al-HTPB) 낮게 예측되었다.

긴 형상(L/D>11)으로 갈수록 내부유동장의 영향에 의한 침식효과 및 복사열전달의 영향이 고려되지 않는 이유로 최고 압력을 기준할 때 약 6.9%(Zr-HTPB)와 15.3%(Al-HTPB) 높게 예측되었고, 연소후반 tail-off에서 9.1%(Zr-HTPB)와 20.8%(Al- HTPB)낮게 예측되었다.

시험 값과의 오차는 첫째로 기본 가정에 따른 무노즐 부스터 해석상의 차이, 둘째는 추진제 특성에 따른 침식연소, 그리고 세 번째는 제작상의 편차원인을 들 수 있다. 첫 번째 원인은 본 해석방법에서 내부 유동을 갖는 연소실에서 전 후방 압력차만을 고려한 효과만으로 예측한데 원인이 있으며, 두 번째는 무노즐 부스터의 연소실 내부유동이 일반 로켓모터에 비해 빠른 속도를 가지고 있어 침식연소의 영향이 있다. 침식연소를 고려할 경우 정확한 예측과 해석을 위해서 추진제마다 가지고 있는 해석에 필요한 물리량이 요구되고, 별도의 시험이 요구된다. 끝으로 세 번째는 실제 충전무게, 충전상태 및 추진제 그레인의 기하학적 편차를 포함한 추진기관 제작상의 편차가 원인으로 볼 수 있다.

Fig. 8에서 L/D가 작은 경우 예측값과 비교하면 전방압력이 크게 나타났다. 이는 축 방향 길이가 짧기 때문에 포트끝단에서 연소가스 유동이 압력형성을 위해 바로 쵸킹이 되지 않고, 출구로 빠져나가 압력형성에 기여하지 못한 것으로 볼 수 있다. 그러나 해석에서는 그 위치에서 쵸킹 된다는 가정을 고려한 이유로 오차가 발생되었다고 볼 수 있다. 이와 병행된 원인으로 침식연소효과를 들 수 있다. 연소가 진행되면서 헤드에서 포트 끝단으로 갈수록 가스유동 속도가 빨라짐에 따른 국부적 연소속도의 차이로 추진제 그레인 형상이 원통에서 원추형으로 변경되어 차이가 발생된다. 이런 원인에 의해서 연소후반 tail-off시기에 압력이 점차로 감소한다는 것을 말해준다.

Fig. 8(a), Al-HTPB 경우 추력은 정상적으로 계측이 되지 않아 분석이 불가했다. 이는 연소시 추력대의 고정이 불량하여 계측이 정상적으로 이루어지지 않았기 때문이다. 추력대를 지면에 견고하게 고착시킨 후 L/D=6부터 정상적으로 계측이 되었다.

Fig. 8(f)에서 Zr-HTPB인 경우 압력은 정상적으로 계측되었지만, 추력은 계측라인이 시험 중에 손상을 받아 정상적인 데이터를 얻지 못하였다.

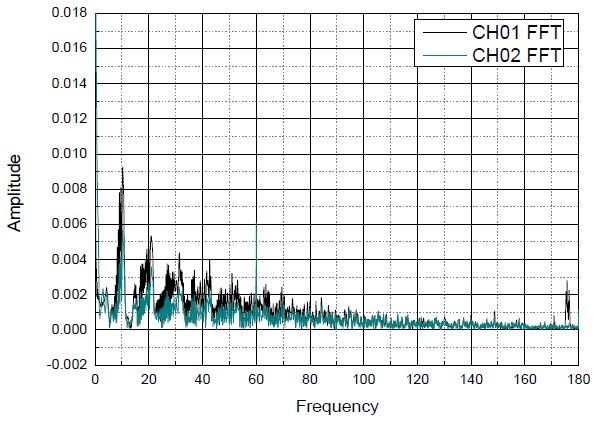

Al-HTPB의 경우 연소실 압력진동이 L/D=5에서 현저하게 나타나고, L/D=6에서도 미약하게 나타났다. Al-HTPB L/D=5인 경우 Fig. 8(a)에서 얻어진 압력진동에 대하여 주파수 분석을 수행하였다. 그 결과는 Fig. 9에 나타내었다. 1차 진동수는 10 Hz로 관찰되고 조화진동(harmonics)에 따라 2차, 3차 진동수가 20 Hz, 30 Hz순으로 분석되었다.

Zr-HTPB의 경우에는 Al-HTPB 경우보다 연소 속도가 빨라서 압력이 높고, 진동의 감쇄효과에 영향을 미치는 밀도나 입자크기 영향으로 저압 및 저주파 연소불안정이 발생되지 않은 것으로 사료된다.

압력진동 발생을 설명해주는 L*불안정은 연소실 내부 압력에 영향을 받는 것으로 볼 수 있고, 무노즐 부스터 형상 설계에서 L/D<6은 배제하여야한다는 것을 보여준다. 저압에서 비선형 연소불안정인 L* 불안정에 대한 추가적인 연구 진행이 요구된다.

Gany는 모터 길이 630 mm와 압력수준이 0.3 Mpa에서 관측되었다고 보고하였고[4], Farinaccio 등은 L/D=6이하에서 저압 진동이 발생된다고 보고된 것[9]과 같은 결과를 갖는다.

본 연구에서 연소실 길이는 320 mm이고, 압력은 399.4 psia (2.75 MPa)이었다.

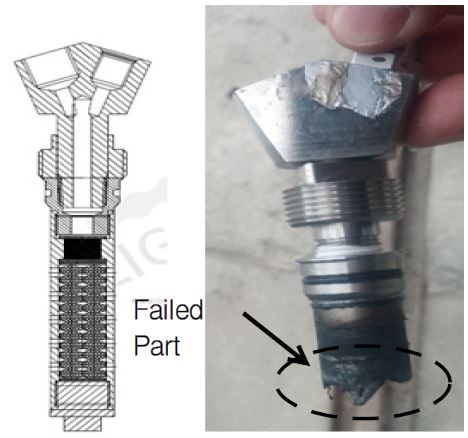

Fig. 8(b)~(d)에서 금속연료 Al인 경우 압력이 시간에 따라 감소하면서 저압으로 될 연소말기에 압력 및 추력교란이 크게 발생되었는데, 이는 파이로텍형 점화기의 금속 구조체(SUS304)가 점화 후 금속연료의 연소에 따른 고온에서 취약부가 튀어나 간 것으로 확인되었다. Fig. 10에는 연소 후 연소기 분해모습을 보여 주었는데, 점화기 부가 절단되었음을 보여주고 있다.

비교적 연소시간이 짧은 L/D=11이상에서는 나타나지 않는다.

이를 보완하기 위해서 Zr-HTPB의 경우 바스켓 구조체가 없는 파이로 점화기 백(쌈지, Fig. 11)을 이용하여 시험한 결과 연소후기 추력 튐이 사라진 것으로 보아 점화기 구조체 절단의 원인으로 확인 되었다. 또한 확인된 결과를 통하여 점화기의 구조체 부분이 고열 환경에서 견디도록 재설계 중에 있다.

4. 결 론

본 논문에서 연소실 내부유동이 로켓 모터 보다 큰 경우를 갖는 무노즐 부스터에 대하여 간단한 기체 역학적 지배방정식을 이용하여 방법을 도출하였다.

본 논문에서 무노즐 부스터는 형상에 따라 L/D=5 ~ L/D=13까지 6가지 형태와 Al-HTPB 및 Zr-HTPB 2종의 추진제에 대하여 성능해석과 시험결과를 비교 분석하였다. 침식효과를 낮추기 위해 Hardness가 높도록 금속연료 함량이 높은 2종의 추진제에 대하여 적용 가능성을 확인하였다.

덕티드 로켓 등 램제트 추진기관 체계에 적용하기 위해서 L/D=5 혹은 6에서 저압 연소불안정성이 나타난 것으로 미루어 볼 때, 최소 L/D>6이상인 형상을 적용하는 것이 바람직하며, L* 불안정 현상과 물리적 한계를 확인하기 위해 추가적인 연구가 필요하다.

금속 함량이 높은 추진제 연소로 금속입자가 점화기 바스켓을 손상시킨 결과로 미루어 열적, 구조적으로 견고한 점화장치가 요구된다.

추진제의 연소과정과 연소면의 변화에 따라 성능 변화가 진행되는지는 간단한 연소실 형상이므로 2차원 축대칭 유동해석을 통하여 상세하게 추정할 수 있다. 따라서 다음 단계로 수치적 해석을 수행하여 성능예측을 정확하게 수행할 예정이다.

Nomenclature

| a : | burning rate coefficient |

| A : | area |

| CF : | thrust coefficient |

| c* : | characteristic velocity |

| F : | thrust |

| HTPB : | hydroxyl-terminated polybutadiene |

| : | mass flow rate |

| M : | mach number |

| n : | burning rate pressure exponent |

| p : | pressure |

| T : | temperature |

| u : | gas velocity |

| V : | volume |

| α : | divergence angle |

| γ : | specific heat ratio |

| ρ : | density |

References

- Ronald, S.F., “A Century of Ramjet Propulsion Technology Evolution”, Journal of Propulsion and Power, AIAA 20(1), p27-58, (2004).

- Glick, R.L., “On the Performance of Nozzleless Rocket Motors”, AIAA/SAE/ ASME 19th Joint Conference, Seattle W.A., U.S.A., AIAA-83-1318 Jun. 1983.

- Nahon, S., “Nozzleless Solid Propellant Rocket Motors Experimental and Theoretical Investigations”, AIAA/SAE/ ASME 20th Joint Conference, Cincinnati, O.H., U.S.A., AIAA-84-1312 Jun. 1984.

- Alon, G., and Israel, A., “Internal Ballistics Considerations of Nozzleless Rocket Motors”, Journal of Propulsion and Power, 15(6), p866-873, (1999).

- Jerin, J., Vishal, R., Sathyan, P., Kumaresh, S., Abhishesh, P.S., and Kumar, V.R.S., “Conceptual Studies on Nozzleless Propulsion”, International Conference on Mechanical, Automobile and Biodiesel Engineering(ICMABE), Dubai, U.A.E., Oct. 2012.

- Alin, C.O., and Yusuf, O., “Performance Prediction of Nozzleless Solid Propellant Rocket”, 8th Ankara International Aerospace Conference, Ankara, Turkey, AIAC-2015-1238 Sep. 2015.

- Solid Propellant Grain Design and Internal Ballistics, NASA SP-8076, p16-17, (1972).

- Min, B.S., and Hyun, H.S., “Study on Combustion Characteristics of HTPB/AP Propellants Containing Zirconium”, Journal of Propulsion and Power, 28(1), p211-213, Jan.-Feb.), (2012.

- Farinaccio, R., and Lessard, P., “Nozzleless Booster Performance Study”, Defence Research Establishment Valcartier, Technical Report DREV TR 2001-285, May), (2002.