제작공법을 달리한 탄소섬유/에폭시 복합재의 기공함유율 평가 기법

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

탄소섬유/에폭시 복합재의 기공함유율을 정량적으로 평가하기 위한 절차를 제시하였다. 고려한 복합재는 두 종류이며 오토클레이브 공법과 필라멘트와인딩 공법에 의해 제작하였다. 탄소섬유/에폭시 복합재의 기공함유율은 공기 중에서와 물 속에서의 무게에서 구한 복합재의 밀도와 구성재의 밀도, 그리고 산처리법과 고온연소법을 적용하여 구한 무게함유율과 부피함유율을 이용하여 평가하였다. 또한 FE-SEM을 통해 탄소섬유 표면을 관찰하여 복합재 내의 수지 제거 여부도 조사하였다. 연구결과에 따르면 복합재 내의 수지는 산처리법이나 고온연소법을 적용하면 충분히 제거할 수 있으며 구성재의 무게함유율과 부피함유율 그리고 복합재의 기공함유율은 본 연구에서 제시된 절차를 적용하면 정량적으로 평가할 수 있다.

Abstract

In this study, the procedures for quantitative measurement of void contents of carbon fiber/epoxy composites were suggested. Two types of the composites were considered: autoclave cured composite and filament wound composite. Void contents of the composites were evaluated by the density of the composites and their constituents, which was determined from weights in the air and water, and the weight fraction and volume fraction of the constituents obtained from the digestion method and combustion method. The surfaces of filtered carbon fibers were examined by FE-SEM in order to investigate the validity of resin removal from the composites. According to the results, the resin in the composites could be fully removed by the digestion method and combustion method. Therefore, the weight fraction and volume fraction of the constituents, and void content of the composites could be quantitatively obtained by the suggested procedures.

Keywords:

Carbon Fiber/Epoxy Composite, Void Content, Digestion Method, Combustion Method키워드:

탄소섬유/에폭시 복합재, 기공함유율, 산처리법, 고온연소법1. 서 론

탄소섬유/에폭시 복합재는 비강성, 비강도, 내열성, 내부식 등이 우수하고 적층패턴을 적절히 변화시키면 설계요구조건에 부합하는 복합재 구조체를 제작할 수 있기 때문에 자동차, 우주항공, 건설, 선박, 군수산업 등 산업 전반에 걸쳐 널리 적용되고 있다. 탄소섬유/에폭시 복합재는 다양한 제작공법에 의해 제작되며 제작공법에 따라 구조성능에 영향을 미치는 섬유함유율, 섬유/수지 계면접착력, 기공함유율 등이 달라진다. 특히 기공은 복합재 내에서 결함으로 작용하며 수지가 지배적인 영향을 미치는 층간전단특성과 층간파괴인성 등의 기계적 특성을 저하시키는 요인이 된다. 복합재의 기계적 특성 저하에 대한 기공의 영향을 규명하기 위해서는 기공의 크기, 형상, 위치 뿐 아니라 기공함유율에 대한 정보가 필요하다. 기공의 크기, 형상, 위치에 대한 정보는 현미경과 X-ray 촬영 등을 통해 관찰된 단면 이미지를 분석하면 얻을 수 있으며 기공함유율에 대한 정보는 산처리법이나 고온연소법을 통해 복합재의 수지를 제거한 후 각 구성재의 밀도를 측정하면 얻을 수 있다. 기공함유율이 복합재의 기계적 특성 저하에 미치는 영향에 대해서는 여러 연구들이 진행되어 왔다. Little 등[1]은 아르키메데스 원리에 의해 측정된 복합재의 밀도와 복합재 제작사를 통해 받은 각 구성재의 밀도 및 구성재의 함유율을 이용하여 복합재의 기공함유율을 구하였으며 micro-CT에 의해 촬영된 단면 이미지를 이용하여 복합재 내에 함유된 기공의 상태를 관찰하였다. 이들에 따르면 복합재의 밀도, 구성재의 밀도, 구성재의 함유율을 알면 복합재의 기공함유율을 구할 수 있으며 micro-CT를 통해 관찰된 단면 이미지를 분석하면 복합재 내에 존재하는 기공의 형상과 크기를 예측할 수 있다고 하였다. Ghiorse[2]는 특정한 기공함유율을 갖도록 제작된 탄소섬유/에폭시 복합재를 이용하여 기공함유율이 층간전단특성과 굽힘특성에 미치는 영향을 조사하였다. 이에 따르면 기공함유율은 복합재의 품질을 결정하는 주요 요인으로 복합재 내의 기공함유율이 높을수록 복합재의 기계적 특성이 저하되는 정도가 커진다고 하였다. Zhu 등[3]은 탄소섬유/에폭시 직물 복합재의 적층패턴에 따라 형성되는 기공함유율의 차이를 조사하고 초음파 탐상에 의해 관찰된 기공의 크기와 형상이 층간전단강도에 미치는 영향도 조사하였다. 이들에 따르면 적층 패턴이 달라지면 형성되는 기공의 형상과 크기가 달라지며 기공함유율이 높을수록 층간전단강도의 감소와 분산 정도가 커짐을 보였다. Suhot 등[4]은 기공함유율이 탄소섬유/에폭시 복합재의 굽힘강도에 미치는 영향을 조사하고 복합재 내에 형성되어 있는 기공이 복합재의 파괴 메카니즘에 어떠한 영향을 미치는지를 조사하였다. 이들에 따르면 기공함유율과 기공의 크기는 굽힘 강도에 지배적인 영향을 미친다고 하였으며 기공함유율이 높을수록 굽힘강도의 저하 정도는 커지고 기공의 크기가 커질수록 굽힘강도는 낮아진다고 하였다. 또한 기공은 층간균열 진전에도 영향을 미치며 음향방출 정보와 X-ray 단층 촬영을 통해 얻은 관찰된 이미지를 분석하면 기공과 파단 메카니즘의 연관성도 규명할 수 있음을 보였다. 이와 같이 기공함유율이 복합재의 기계적 특성에 미치는 영향을 조사하기 위해서는 복합재의 수지를 완전히 제거시킨 상태에서 구성재 밀도와 구성재 함유율이 평가되어야 한다[5-8]. 복합재의 수지를 제거하기 위해서는 산처리법과 고온연소법이 적용된다. 산처리법은 강산을 이용하여 수지를 녹여 내는 방법으로 화학적으로 수지를 완전히 제거할 수 있지만 실험절차가 비교적 복잡하고 수지를 녹이는 과정에서 유독가스가 발생한다. 고온연소법은 고온로를 이용하여 수지를 태우는 방법으로 실험절차가 비교적 단순하지만 가해지는 온도에 의해 강화섬유가 산화될 수 있다. 따라서 기공함유율을 정량적으로 평가하기 위해서는 수지를 완전히 제거시키기 위한 실험방법과 실험절차가 제시될 필요가 있다.

본 연구에서는 복합재의 기공함유율을 정량적으로 평가하기 위해 산처리법과 고온연소법에 의해 수지를 제거하기 위한 실험절차를 구체적으로 제시하였다. 또한 제작공법을 달리하여 탄소섬유/에폭시 복합재를 제작하고 이들 복합재에 대해 제시된 실험절차를 적용하여 기공함유율을 측정하고 복합재의 기공함유율을 효율적으로 평가하기 위한 최적의 방법을 제안하였다.

2. 시편 제작 및 실험 방법

2.1 시편 제작

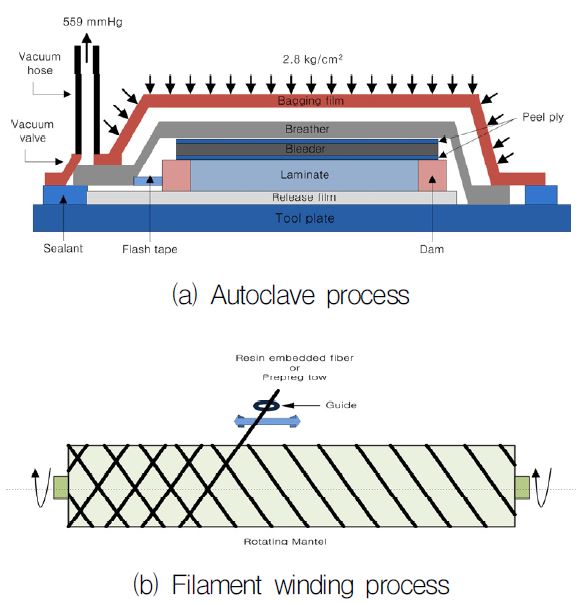

탄소섬유/에폭시 복합재의 기공함유율을 평가하기 위해 제작공법을 달리한 두 종류의 복합재를 제작하였다. 이때 적용된 제작공법은 Fig. 1(a)와 같이 적층된 프리프레그를 오토클레이브에서 경화시키는 오토클레이브 성형공법과 Fig. 1(b)와 같이 에폭시가 함침된 탄소섬유를 맨드렐에 와인딩한 다음 오븐에서 경화시키는 필라멘트와인딩 성형공법으로 고성능 복합재를 제작하는데 널리 활용되고 있다. 오토클레이브 성형공법으로 제작된 복합재는 탄소섬유(T700-12K, Toray, Japan)가 에폭시에 함침된 반경화 상태의 프리프레그(CU150NS, Hankuk Fiber Glass, Korea)를 원하는 적층각도를 갖도록 적층한 다음 오토클레이브에서 온도는 130℃에서 3시간, 압력은 2.8 kg/cm2, 진공은 559 mmHg를 가하여 제작하였다. 이때 적층패턴은 ±50°와 0°로 구성되어 있고 복합재의 공칭 두께는 2.5 mm이며 본 연구에서는 Type I 복합재로 칭하였다. 필라멘트와인딩 성형공법으로 제작된 복합재는 에폭시(Epon826, Hexion, USA)에 함침된 탄소섬유(T700-12K, Toray, Japan)를 맨드렐 위에 원하는 적층각도로 와인딩한 다음 오븐에서 온도는 85℃로 6시간, 150℃로 6시간을 가하여 제작하였다. 이때 적층패턴은 Type I 복합재와 동일하고 복합재의 공칭 두께는 5.0 mm이며 본 연구에서는 Type II 복합재로 칭하였다.

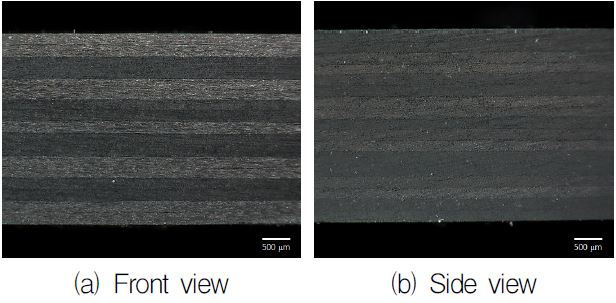

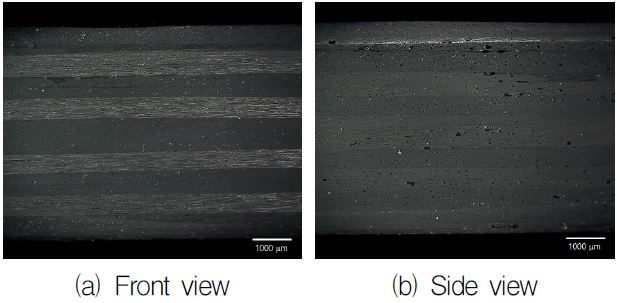

Fig. 2에는 Type I 복합재의 적층단면을 광학 현미경으로 관찰한 사진이 나타나 있다. 이때 (a)는 정면에서 관찰한 단면, (b)는 직교하는 측면에서 관찰한 단면이다. 여기에서 보면 복합재 성형시에 빠져 나온 과잉 수지가 블리이드 등의 성형재에 흡수되어 최외층에는 과잉 수지층이 거의 없으며 복합재 내부에도 형성된 기포가 관찰되지 않음을 알 수 있다. Fig. 3에는 Type II 복합재의 적층단면을 광학현미경으로 관찰한 사진이 나타나 있다. 마찬가지로 (a)는 정면에서 관찰한 단면이고 (b)는 직교하는 측면에서 관찰한 단면이다. 일반적으로 수지에 함침된 탄소섬유를 맨드렐에 와인딩하는 경우 탄소섬유에 묻어 있는 과잉 수지로 인해 성형 후에는 최외층에 두꺼운 과잉 수지층이 형성된다. 그러나 본 연구에서는 수지에 함침된 탄소섬유를 와인딩할 때 초기 장력을 가하였으며 경화시키기 전에 와인딩된 최외층에 수축 테이프를 감아 준 다음 오븐에서 성형시켰기 때문에 성형온도에 의해 수축 테이프가 수축되면 복합재 내부에 존재하는 과잉 수지가 빠져 나와 최외층에는 과잉 수지층이 거의 관찰되지 않지만 Type I 복합재와 달리 복합재 내부에 기포들이 형성되어 있음을 알 수 있다.

2.2 실험 방법

기공함유율을 정량적으로 평가하기 위해서는 탄소섬유, 수지, 복합재 등의 밀도, 탄소섬유와 수지 등의 무게함유율 및 부피함유율에 대한 정보가 필요하다. 시료의 크기는 Type I 복합재의 경우 25 mm⨯15 mm⨯2.5 mm, Type II 복합재의 경우 25 mm⨯15 mm⨯5 mm로 준비하였다. 복합재의 밀도와 Type II 복합재에 적용된 수지의 밀도는 ASTM D 792-08[9]에 근거하여, 복합재의 섬유무게함유율, 섬유부피함유율, 수지무게 함유율, 수지부피함유율은 ASTM D 3171-09[10]와 ASTM D 2584-82[11]에 근거하여, 복합재의 기공함유율은 ASTM D 2734-94[12]에 근거하여 측정하였다. 이때 기공함유율을 측정하는데 필요한 탄소섬유의 밀도는 탄소섬유 제작사에서 제공하는 정보를 적용하고 Type I 복합재에 적용된 수지의 밀도는 프리프레그 제작사에서 제공하는 정보를 적용하였다.

3. 실험 절차

3.1 밀도 측정

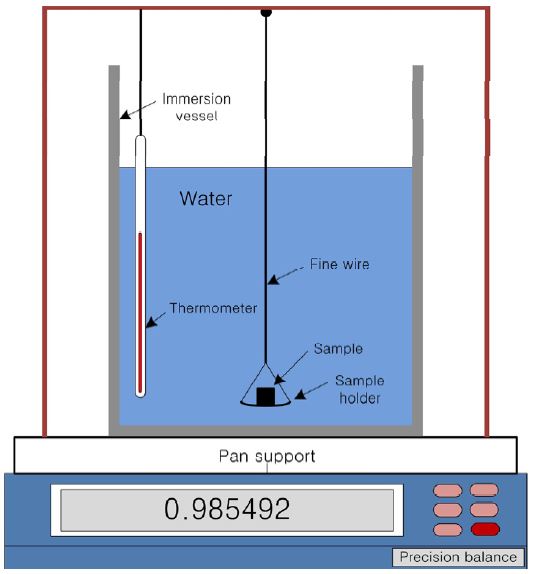

복합재의 밀도는 Fig. 4에 나타난 실험장치를 이용하여 다음과 같은 방법으로 측정하였다. 첫째, 비이커에 담긴 물의 온도(tw)를 측정한다. 둘째, 공기 중에서의 시료 무게(a)와 물 속에서의 시료 무게(b)를 측정한다. 셋째, 물의 온도가 tw인 경우 Eq. 1에 의해 시료의 비중(spgrtw)을 구한다. 넷째, 물의 온도가 23℃인 경우 시료의 밀도(Dconv)와 비중(spgrconv)은 각각 Eq. 2와 Eq. 3에 의해 구한다.

| (1) |

| (2) |

| (3) |

이때 D23는 물의 온도가 23℃인 경우 물의 밀도(997.5412 kg/m3), D21는 물의 온도가 21℃인 경우 물의 밀도(997.9948 kg/m3), D25는 물의 온도가 25℃인 경우 물의 밀도(997.0480 kg/m3)이다.

3.2 산처리법에 의한 구성재 함유율 측정

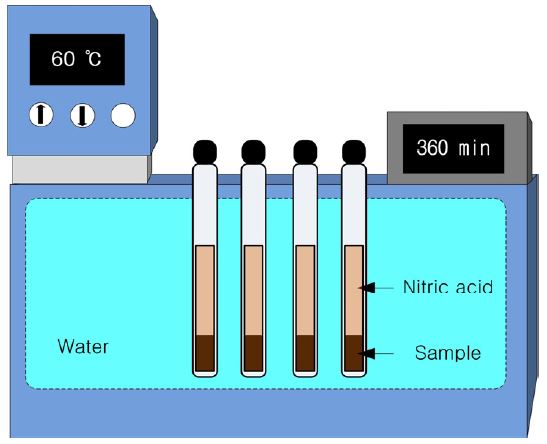

질산을 이용한 산처리법에 의해 복합재의 섬유무게함유율, 섬유부피함유율, 수지무게함유율, 수지부피함유율을 측정하는 방법은 다음과 같다. 첫째, 정밀전자저울을 이용하여 시료의 무게(Mi)를 측정한다. 둘째, 시료는 Fig. 5와 같이 70% 질산 용액이 담겨 있는 바이알에 넣고 60℃의 항온조에서 6시간 동안 넣어 수지를 완전히 녹인다. 셋째, 녹은 수지에서 탄소섬유를 필터링하여 걸러 낸 다음 증류수로 3회 이상 세척한다. 넷째, 세척된 탄소섬유는 100℃의 오븐에서 충분히 건조시킨 다음 30℃에서 안정화시킨다. 다섯째, 정밀전자저울을 이용하여 탄소섬유의 무게(Mf)를 측정한다. 여섯째, 섬유무게함유율(Wr)과 수지무게함유율(Wm)은 Eq. 4와 Eq. 5에 의해 구한다. 일곱째, 섬유부피함유율(Vr)과 수지부피함유율(Vm)은 Eq. 6과 Eq. 7에 의해 구한다. 여덟째, 기공함유율(Vv)은 Eq. 8에 의해 구한다.

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

3.3 고온연소법에 의한 구성재 함유율 측정

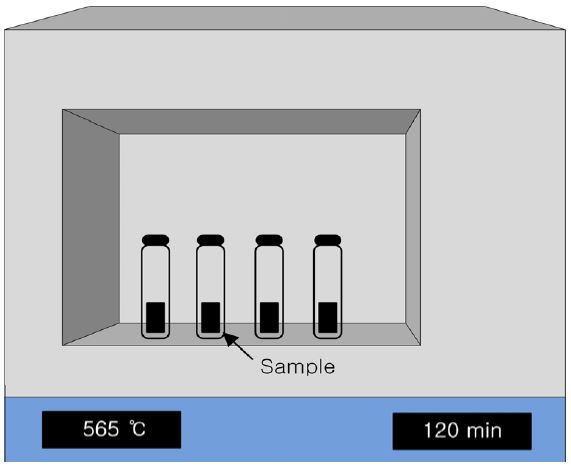

고온연소법에 의해 복합재의 섬유무게함유율, 섬유부피함유율, 수지무게함유율, 수지부피함유율을 측정하는 방법은 다음과 같다. 첫째, 정밀전자저울을 이용하여 시료의 무게(Mi)를 측정한다. 둘째, 무게 측정이 완료된 시료는 Fig. 6과 같이 바이알에 넣고 565℃의 고온로에서 2시간 동안 태워 수지를 완전히 제거한다. 셋째, 수지가 완전히 제거된 바이알은 30℃의 오븐에서 안정화시킨다. 넷째, 정밀전자저울을 이용하여 탄소섬유의 무게(Mf)를 측정한다. 다섯째, 섬유무게함유율(Wr), 수지무게함유율(Wm), 섬유부피함유율(Vr), 수지부피함유율(Vm), 기공함유율(Vv)은 산처리법에 의한 구성재의 함유율 측정과 마찬가지로 Eq. 4-8에 의해 구한다.

3.4 전자현미경 관찰

산처리법과 고온연소법을 적용하는 경우 수지를 완전히 제거할 수 있는지의 여부를 조사하기 위해 FE-SEM(JSM-6701F, Jeol, USA)을 이용하여 탄소섬유의 표면 상태를 관찰하였다. 이때 탄소섬유는 직경 7 ㎛ 정도의 가느다란 원통 형상으로 되어 있기 때문에 FE-SEM에서 강한 이차전자가 탄소섬유에 방출되면 원통 형상의 탄소섬유 모서리 부위에는 산란이 발생하여 탄소섬유의 표면이 계단 형태로 나타나는 왜곡된 화상이 생길 수 있다. 본 연구에서는 탄소섬유 모서리에서 화상이 왜곡되는 현상을 최소화하기 위해 가속전압을 10 kV로 적용하였다.

4. 실험 결과

4.1 밀도 측정 결과

Table 1에는 Type II 복합재에 적용한 수지의 비중과 밀도, Type I 복합재와 Type II 복합재의 비중과 밀도가 나타나 있다. 밀도 측정에 적용된 물의 온도는 Type II 복합재에 적용한 수지의 경우 23.5℃, Type I 복합재의 경우 21℃, Type II 복합재의 경우 22.5℃이다. 복합재의 기공함유율은 수지의 밀도에 민감한 영향을 받기 때문에 정확한 수지의 밀도가 적용되어야 한다. 여기에서 보면 Type II 복합재에 적용한 수지의 밀도는 1192 kg/m3으로 프리프레그 제작사에서 제공된 Type I 복합재에 적용된 수지의 밀도인 1280 kg/m3보다 6.88% 낮다. 따라서 이들 밀도를 각각 적용하면 Type I 복합재의 밀도는 1559 kg/m3, Type II 복합재의 밀도는 1505 kg/m3으로 Type II 복합재의 밀도가 Type I 복합재에 비해 3.46% 낮다.

Table 2에는 본 연구에 적용된 탄소섬유, 오토 클레이브 공법에 적용된 수지, 필라멘트와인딩 공법에 적용된 수지, 오토클레이브 공법으로 제작된 복합재, 필라멘트와인딩 공법으로 제작된 복합재의 밀도가 정리되어 나타나 있다. 여기에서 보면 Type II 복합재가 Type I 복합재에 비해 경량 복합재 구조물의 제작에 유리함을 알 수 있다.

4.2 산처리법에 의한 구성재의 함유율 측정 결과

Table 3에는 산처리법에 의해 Type I 복합재와 Type II 복합재의 수지를 제거한 다음 측정한 섬유무게함유율, 섬유부피함유율, 수지무게함유율, 수지부피함유율이 나타나 있다. 여기에서 보면 Type I 복합재는 섬유부피함유율이 56.71%, 수지부피함유율이 41.93%이고 Type II 복합재는 섬유부피함유율이 59.68%, 수지부피함유율이 36.09%이다. 통상적으로 필라멘트와인딩 공법에 의해 제작된 복합재는 오토클레이브 공법에 의해 제작된 복합재에 비해 섬유부피함유율은 낮고 수지부피함유율은 높게 나타난다. 그러나 본 연구에서는 필라멘트와인딩 공법으로 제작된 Type II 복합재의 경우 14.7 N/end의 초기 장력으로 수지에 함침된 탄소섬유를 맨드렐에 와인딩하였고 와인딩 후에도 최외층에 수축테이프를 감아 주어 성형시켰기 때문에 복합재 내부층과 최외층의 과잉 수지가 빠져 나와 Type I 복합재에 비해 섬유부피함유율은 5.24% 높고 수지부피함유율은 13.93% 낮게 나타난다.

4.3 고온연소법에 의한 구성재의 함유율 측정 결과

Table 4에는 고온연소법에 의해 Type I 복합재와 Type II 복합재의 수지를 제거한 다음 측정한 섬유무게함유율, 섬유부피함유율, 수지무게함유율, 수지부피함유율이 나타나 있다. 여기에서 보면 Type I 복합재의 경우 섬유부피함유율은 55.69%, 수지부피함유율은 43.67%이고 Type II 복합재의 경우 섬유부피함유율은 59.90%, 수지부피함유율은 35.83%로서 Type II 복합재가 Type I 복합재에 비해 섬유부피함유율이 7.56% 높고 수지부피함유율이 17.95% 낮게 나타난다. 또한 산처리법에 의해 얻어진 측정결과와 비교하면 Type I 복합재의 경우 섬유부피함유율은 1.80% 낮고 수지부피함유율은 4.15% 높으며 Type II 복합재의 경우 섬유부피함유율은 0.37% 높고 수지부피함유율은 0.72% 낮게 나타난다. 이와 같이 고온연소법에 의해 얻어진 구성재 함유율은 산처리법에 의해 얻어진 구성재 함유율과 큰 차이가 나지 않는다. 따라서 측정결과를 얻기까지의 소요시간 및 화학약품을 다룰 때 발생할 수 있는 안전성 등을 고려할 때 고온연소법이 산처리법에 비해 효율적인 측정방법으로 판단된다.

4.4 기공함유율 측정 결과

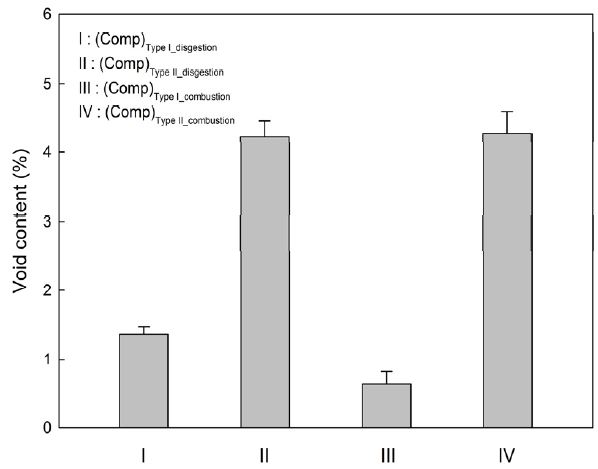

Fig. 7에는 산처리법과 고온연소법에 의해 측정된 Type I 복합재와 Type II 복합재의 기공함유율이 비교되어 나타나 있다. 이때 탄소섬유의 밀도는 1800 kg/m3, Type I 복합재에 적용된 수지의 밀도는 1280 kg/m3, Type II 복합재에 적용한 수지의 밀도는 1192 kg/m3를 적용하였다. 여기에서 보면 Type I 복합재의 기공함유율은 산처리법에 의한 경우 1.364%, 고온연소법에 의한 경우 0.635%, Type II 복합재의 기공함유율은 산처리법에 의한 경우 4.226%, 고온연소법에 의한 경우 4.271%로서 Type II 복합재의 기공함유율이 Type I 복합재에 비해 높기 때문에 수지가 지배적인 역할을 하는 층간전단특성과 층간파괴 특성은 낮아질 것으로 판단된다.

4.5 FE-SEM을 이용한 탄소섬유 표면 관찰

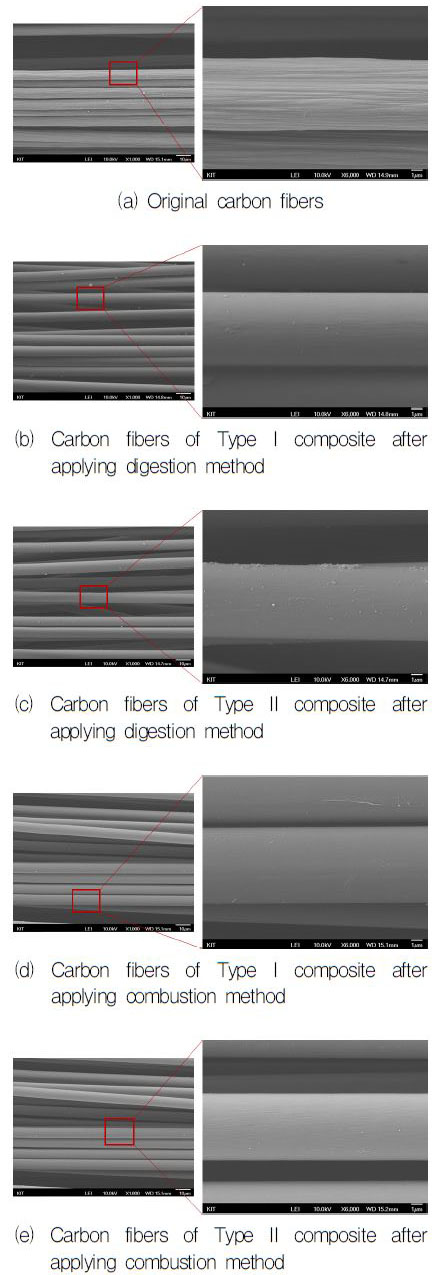

Fig. 8에는 산처리법과 고온연소법에 의해 수지가 제거된 탄소섬유 표면을 FE-SEM으로 관찰한 사진이 나타나 있다. 이때 (a)는 복합재의 제작에 적용된 원래의 탄소섬유, (b) Type I 복합재를 산처리한 후의 탄소섬유, (c) Type II 복합재를 산처리한 후의 탄소섬유, (d) Type I 복합재를 고온연소시킨 후의 탄소섬유, (e) Type II 복합재의 고온연소시킨 후의 탄소섬유이다. 여기에서 보면 원래의 탄소섬유 표면에는 수지와의 계면접착력을 높이기 위해 길이 방향을 따라 얕은 홈이 형성되어 있음을 알 수 있다. Type I 복합재와 Type II 복합재를 산처리하면 (b)와 (c)에서와 같이 탄소섬유 표면에는 수지막이 얇게 코팅되어 있음을 알 수 있으며 약간의 잔여물도 관찰된다. 그러나 이러한 잔여물은 미량으로 복합재의 구성재 함유율 평가에는 큰 영향을 미치지 않을 것으로 판단된다. Type I 복합재와 Type II 복합재를 고온연소시키면 (d)와 (e)에서와 같이 탄소섬유 표면에는 수지막이 얇게 코팅되어 있음을 알 수 있지만 산처리한 경우와는 달리 탄소섬유 표면에 잔여물이 관찰되지 않는다.

5. 결 론

산처리법과 고온연소법을 적용하여 오토클레이브 공법과 필라멘트와인딩 공법으로 제작된 탄소섬유/에폭시 복합재의 기공함유율을 평가하였으며 연구수행을 통해 다음의 결론을 얻었다.

- (1) 수지의 밀도는 Type I 복합재의 경우 1280 kg/m3, Type II 복합재의 경우 1192 kg/m3이고 복합재의 밀도는 Type I 복합재의 경우 1559 kg/m3, Type II 복합재의 경우 1505 kg/m3이다. 따라서 Type II 복합재의 밀도가 Type I 복합재에 비해 낮아 경량 복합재 구조물의 제작에 유리하다.

- (2) Type I 복합재의 섬유부피함유율과 수지부피함유율은 산처리법의 경우 각각 56.71%와 41.93%, 고온연소법의 경우 55.69%와 43.67%이다. Type II 복합재의 섬유부피함유율과 수지부피함유율은 산처리법의 경우 각각 59.68%와 36.09%, 고온연소법의 경우 59.90%와 35.83%이다. 따라서 제시된 두 가지 측정 방법을 적용하여 구한 부피함유율은 큰 차이가 없이 유사하게 나타났다.

- (3) Type I 복합재의 기공함유율은 산처리법의 경우 1.364%, 고온연소법의 경우 0.635%이다. Type II 복합재의 기공함유율은 산처리법의 경우 4.226%, 고온연소법의 경우 4.271%이다. 따라서 Type II 복합재의 기공함유율이 Type I 복합재에 비해 높게 나타나며 수지가 지배적인 역할을 하는 층간전단특성과 층간파괴특성을 저하시키는 요인이 될 수 있다.

- (4) 산처리한 탄소섬유 표면은 코팅된 얇은 수지막과 미량의 잔여물이 관찰되며 고온연소시킨 경우는 코팅된 얇은 수지막은 관찰되지만 잔여물은 관찰되지 않는다. 두 가지 실험방법에 의해 측정된 구성재 함유율이 유사하게 나타남으로 미루어 볼 때 미량의 잔여물은 구성재 함유율 평가에 큰 영향을 미치지 않지만 측정시간과 안전성 측면에서 고온연소법이 산처리법보다 유리할 것으로 판단된다.

References

- Little, J.E., Yuan, X.W., and Jones, M.I., “Voids Characterisation in Carbon Fibre/Epoxy Composite Laminates”, 18th International Conference on Composites Materials, Jeju Island, Korea, Aug. 2011.

- Ghiorse, S., “Effect of Void Content on Mechanical Properties of Carbon/Epoxy Laminates”, SAMPE Quarterly, 24(2), p54-59, (1993).

-

Zhu, H.Y., Li, D.H., Zhang, D.X., Wu, B.C., and Chen, Y.Y., “Influence of Voids on Interlaminar Shear Strength of Carbon/Epoxy Fabric Laminates”, Transactions of Nonferrous Metals Society of China, 19(Supplement 2), ps470-s475, (2009).

[https://doi.org/10.1016/s1003-6326(10)60091-x]

-

Suhot, M.A., and Suhot, A.R., “The Effects of Voids on the Flexural Properties and Failure Mechanisms of Carbon/Epoxy Composites”, Jurnal Teknologi, 71(2), p151-157, (2014).

[https://doi.org/10.11113/jt.v71.3736]

-

Cilley, E., Roylance, D., and Schneider, N., “Methods of Fiber and Void Measurement in Graphite/Epoxy Composites”, Composite Materials: Testing and Design (Third Conference), ASTM STP 546, American Society for Testing and Materials, Baltimore, M.D., U.S.A., p237-249, (1974).

[https://doi.org/10.1520/stp35492s]

- Ghiorse, S.R., “A Comparison of Void Measurement Methods for Carbon/Epoxy Composites”, U.S. Army Materials Technology Laboratory, Report MTL TR 91-13, p1-20, (1991).

- Daniel, I.M., Wooh, S.C., and Komsky, I., “Quantitative Porosity Characterization of Composite Materials by Means of Attenuation Measurements”, Journal of Nondestructive Evaluation, 11(1), p1-8, (1992).

-

Wisnom, M.R., Reynolds, T., and Gwilliam, N., “Reduction in Interlaminar Shear Strength by Discrete and Distributed Voids”, Composites Science and Technology, 56(1), p93-101, (1996).

[https://doi.org/10.1016/0266-3538(95)00128-x]

- ASTM D 792-08, “Standard Test Methods for Density and Specific Gravity (Relative Density) of Plastics by Displacement”, Annual Book of ASTM Standards, American Society for Testing and Materials, West Conshocken, P.A., U.S.A., (2008).

- ASTM D 3171-09, “Standard Test Methods for Constituent Content of Composite Materials”, Annual Book of ASTM Standards, American Society for Testing and Materials, West Conshocken, P.A., U.S.A., (2009).

- ASTM D 2584-02, “Standard Test Method for Ignition Loss of Cured Reinforced Resins”, Annual Book of ASTM Standards, American Society for Testing and Materials, West Conshocken, P.A., U.S.A., (2002).

- ASTM D 2734-94, “Standard Test Methods for Void Content of Reinforced Plastics”, Annual Book of ASTM Standards, American Society for Testing and Materials, West Conshocken, P.A., U.S.A., (2003).