HTPB 바인더의 화학적 구조에 따른 추진제의 유변학적, 기계적 특성 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

추진제의 주 바인더로 사용하고 있는 폴리부타디엔 계열인 HTPB (Hydroxyl Terminated Polybutadiene)는 합성 뱃취에 따라 분자량 및 관능기수 등 바인더 특성이 달랐으며 이는 바인더 자체와 추진제의 경화 반응 속도에 영향을 미치는 것으로 분석되었다. 최종적으로 이러한 추진제의 경화 반응 속도가 추진제 물성에 영향을 미치며, 우수한 물성의 추진제를 제조하기 위해서는 적절한 수준의 바인더의 경화 반응이 필요한 것으로 분석되었다.

Abstract

It is observed that chemical characteristics of HTPB(Hydroxyl Terminated Polybutadiene) binder such as OH index, molecular weight and functionality and so on, can be different with synthetic batch, which can affect curing reaction of binder in itself or propellant. Finally this reaction can also affect mechanical properties of propellant. And the results suggest that proper degree of curing reaction is necessary to obtain better mechanical properties of propellant.

Keywords:

HTPB Binder, Propellant, Curing Reaction, Mechanical Property키워드:

수산기말단 폴리부타디엔 바인더, 추진제, 경화 반응, 기계적 물성1. 서 론

양 끝단에 수산기를 포함한 폴리부타디엔 계열의 HTPB(Hydroxy terminated polybutadiene) 바인더는 1970년대부터 군사용 유도무기의 고체 추진제에 널리 사용되고 있다[1]. HTPB 바인더의 특징으로는 수평균 분자량 3,000 정도, 낮은 유리전이온도와 점도, 높은 비추력, 저온에서의 기계적 특성과 내탄도 성능의 우수성을 들 수 있다[2]. 이러한 장점으로 인해 HTPB는 열경화성 고체 추진제 개발 및 제작을 위해 세계적으로 널리 적용되는 바인더 중 하나이다.

HTPB 기반의 열경화성 추진제는 기본적으로 산화제, 가소제, 경화제 등을 혼합하여 제조되며, 추가적으로 노화방지제, 연소촉매제, 경화촉매제, 결합제 등과 같은 첨가제를 포함한 다양한 성분으로 이루어진다. 추진제의 성능은 다양한 원료들의 특성과 함량에 따라 변화되므로, 추진제의 성능을 향상시키기 위해 함유된 성분에 따른 추진제의 물성 및 성능 변화에 대한 연구가 주로 유도무기를 개발하는 국방과학연구소 및 방위산업체를 중심으로 지속적으로 수행되어 왔다[3-7].

이 밖에도 HTPB 추진제의 둔감성 특성 평가[8], 라이너와의 접착성 평가[9] 등의 연구 결과가 보고되었다. 그러나 현재까지 수행된 대부분의 관련 연구는 함유된 산화제나 촉매제가 추진제 성능에 미치는 영향에 대해 집중되었으며, 추진제 제조 공정에서 발생할 수 있는 요인에 대한 관찰은 상대적으로 미진하였다.

언급한 바와 같이 열경화성 추진제는 다양한 원료를 혼합한 후 충전(Casting) 및 경화 공정을 통해 성형된다. 혼합이 완료된 추진제는 충전 공정 중 시간이 경과함에 따라 경화반응이 진행하고 추진제의 점도는 상승한다. 이러한 점도 상승이 일정 수준 이상이면 충전 공정이 순조롭게 진행되지 않거나, 충전된 추진제 내의 기포가 함유되어 불량을 초래할 수 있으므로 충전 공정이 진행되는 동안의 경화 반응은 매우 중요한 공정 상 관리 요인이다. 이러한 경화 반응 현상은 HTPB의 수산기 개수, 분자 구조 등의 특성에 따라 달라지기 때문에 추진제를 제조하기 전, HTPB 바인더의 화학적 특성을 미리 분석하는 과정이 매우 중요하다. 따라서 추진제 제조 시 적용되는 HTPB 바인더의 뱃취(Batch) 또는 제조사 등이 변경되는 경우, 소량의 시험용 추진제를 제작하여 시간에 따른 점도분석을 통한 경화반응 특성을 관찰한 후, 실제 추진제 혼합 과정을 진행하는 것이 바람직하다.

본 연구에서는 HTPB 바인더의 화학적 특성이 추진제 제조 공정과 제조된 추진제 물성에 미치는 영향을 분석하고자 하였다. 이를 위해 동일 제조사의 각기 다른 뱃취에서 합성된 4종의 HTPB 바인더에 기타 원료의 종류 및 함량은 동일하게 적용하여 추진제를 제조하고 그 특성을 분석하였다. 본 논문에서는 뱃취 별 HTPB 바인더의 화학적 특성 차이에 대한 분석 결과와 이를 바탕으로 추진제를 제조 시 발생하는 경화반응 차이에 따른 추진제 점도 변화 및 추진제 물성을 분석하여 그 결과를 제시하였다.

2. 뱃취 별 바인더 특징

본 연구에서 적용된 바인더는 ㈜삼양정밀화학에서 제조한 HTPB 바인더로 뱃취 별 S1~S4로 구분하였다. Table 1에 뱃취 별 4종의 HTPB 바인더의 기본 특성을 제시하였다. 뱃취 별 4종 바인더의 화학적 특성은 OH index, 점도, 분자량 및 분자량 분포도를 분석하여 구분하였다.

각 바인더의 OH Index는 HTPB 바인더와 과량의 무수프탈산-피리딘과의 반응을 통해 프탈산에스테르를 형성시키고, 잔량의 무수프탈산을 가수분해 하여 프탈산을 만든 후, 수산화칼륨 용액으로 적정하여 분석하였다. 바인더의 점도 특성을 관찰하기 위해 경화 반응이 발생하도록 NCO Index 값 3.25 meq/g 인 D.D.I (Henkel Co., Ltd.) 경화제를 적용하였다. 점도 측정은 25℃에서 Brookfield Viscometer (LV Type)를 이용하였으며 측정은 Spindle number 25, RPM 30 조건에서 수행하였다. 마지막으로 4종 바인더의 분자량 측정은 GPC (Gel Permeation Chromatography)를 적용하였고 Agilent Technologies 1260 Infinity model을 사용하였다. 이동상 용매로 THF (Tetrahydrofuran), 표준시료는 Polybutadiene을 사용하였으며, 분리 컬럼은 세 가지 유형을 사용하여 결과를 도출하였다.

관찰된 4종 바인더의 주요 차이는 다음과 같다. 4종 바인더의 OH index는 0.75에서 0.77로 유사하게 분석되었으며 점도 측정 결과로부터 4종의 바인더 중 S1의 반응 속도가 가장 빠른 특성을 보였다. 분자량의 경우, S3와 S4는 S1, S2 바인더와 비교하여 크고, 넓은 분자량 분포도를 갖는 것으로 분석되었다. 또한, S4는 수 차례 합성을 진행하는 동안 반응기 내 겉면에 덩어리진 반응 잔여물을 제거하지 않은 상태로 제조 된 제품으로 반응 잔여물이 경화반응에서 미치는 영향을 확인하고자 하였다.

3. 바인더 특성 분석

3.1 바인더 화학적 특성 분석

OH 관능기수(Functionality)는 한 분자 내에 포함된 수산기의 수로, 관능기수 측정은 일정시간 동안 HTPB 바인더와 NCO기를 갖는 Isocyanate의 경화 반응을 통해 바인더를 Gel화시킨 후 흐름성의 경계점을 거시적 관점으로 관찰하여 도출한다. 실험에 사용되는 HTPB 바인더의 예상 되는 Functionality 범위(2.2~3.0)에 대해, N-butyl isocyanate와 Toluene, HDI를 당량비에 따라 계량 혼합한 후, 시료를 60℃ 오븐에서 12시간 동안 경화시킨 후 그 흐름성을 확인하는 것으로 관능기수를 측정하였다. 측정 결과는 Fig. 1에 제시하였다. S1, S2에서는 2.6까지 미세한 흐름성이 관찰되어 관능기 수가 2.5인 것으로 확인되었고, S3에서는 2.9까지 미세한 흐름성이 관찰되어 관능기 수가 2.8임을 확인되었다.

1H-NMR (Nuclear Magnetic Resonance) Spectrometer 분석을 통해 상온에서의 경화 반응속도가 다른 바인더 S1, S2의 분자 구조를 확인하였다. NMR Spectrometer는 JNM-LA400 (JEOL Co. Ltd.)을 사용하였다. Benzene-d6를 용매로 하여 농도 약 1%의 용액으로 제조하여 75℃의 고온에서 분석 하였다[10-12]. 분석 결과 5.4~5.6 ppm에서 –OH에 의한 Peak을, 1.5 ppm에서 단일결합의 H에 의한 Peak을, 5 ppm에서 이중결합의 H에 의한 Peak를 확인하였다. S2 바인더가 S1 바인더에 비해 이중결합 H에 의한 Peak의 면적비가 작고, 단일결합 H에 의한 Peak의 면적비가 큰 것으로 보아, S2 바인더의 분자구조가 더 많은 Branch를 갖는 것으로 판단할 수 있다.

3.2 바인더 경화 반응 분석

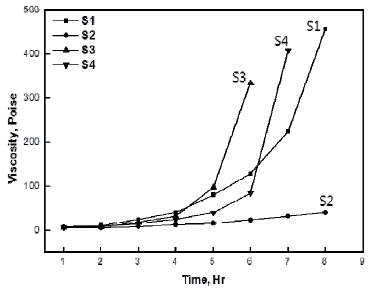

시간 경과에 따른 HTPB 바인더의 점도 측정은 Brookfield Viscometer (HB Type)를 사용하여 Spindle number 03, RPM 10의 동일한 조건으로 60℃ 온도에서 1시간 간격으로 수행하였다. 경화촉매제로 TPB를 적용하였으며, 0.01%의 극미량을 투입할 수 있도록 휘발성이 강한 Benzene과 희석하여 10% solution을 제조한 후, 실험에 적용하였다. 바인더 점도 측정은 NCO/OH 당량비 1.0에서 수행하였으며 그 결과를 Fig. 3에 제시하였다. 전반적으로 시간 경과에 따라 경화반응이 진행되어 점도값이 상승하는 것을 확인 할 수 있었다. 각 시료의 초기 점도값은 유사하였으나, 4시간 이후 경화반응의 속도에 따른 점도의 차이는 크게 다른 것으로 관찰되었다.

점도 측정 결과 S2 바인더만 점도 증가 속도가 매우 느렸으며 S2를 제외한 나머지의 바인더의 경화 반응 경향성은 유사하였다.

S1:S2 비교 S1과 비교하여 S2의 점도 상승 속도가 느린 것을 확인할 수 있다. 이는 Fig. 2의 NMR결과, S2가 분자구조 상 많은 Branch를 가지고 있어 입체장애가 발생하며, 이로 인해 동일한 조건에서 경화반응 속도가 상대적으로 느려져 나타나는 현상으로 판단할 수 있다.

S1:S3 비교 S1과 비교하여 S3의 관능기수가 많고, 분자량이 크기 때문에 경화반응이 활발히 진행되어 점도 증가 속도가 빠른 것으로 판단된다.

S3:S4 비교 S3와 비교하여 S4의 점도 상승 속도가 느린 것은 S4의 합성 시, 반응기 내부 겉면에 잔류하는 덩어리로 인해 합성에 필요한 열전달이 효율적으로 이루어지지 않으며, 제품에 미반응 물질이 포함되어 전체적으로 경화반응이 저하되었을 것으로 판단된다.

이러한 결과를 바탕으로 HTPB 바인더의 특성이 바인더 점도에 미치는 영향은 다음과 같이 정리 요약할 수 있다. (1) 바인더의 분자량이 유사하더라도 분자학적 구조에 따라 경화반응 속도의 차이가 크게 발생할 수 있으며 분자학적 구조상 branch가 많은 경우 경화 반응 속도가 크게 저하된다. (2) 분자량이 크고, 관능기의 수가 많을수록 경화반응에 의한 점도 증가 속도가 빠르다. (3) 바인더의 제조환경에 따라 경화반응 속도의 차이가 크게 발생할 수 있다.

4. 추진제 특성 분석

4.1 추진제 경화 반응 분석

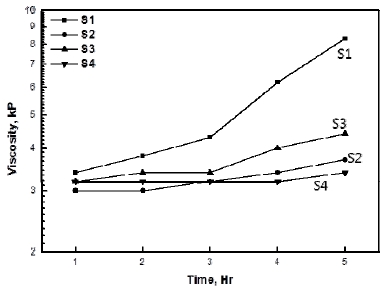

본 연구에서 사용된 4종의 HTPB 바인더(S1~S4)를 적용한 추진제의 특성을 분석하기 위해 동일한 조성을 적용하여 추진제 시편을 제조하였다. 추진제 제작을 위해 적용된 조성은 Table 2에 제시하였다. 추진제는 당량비 (NCO/OH) 0.80 기준으로 기타 첨가제를 동일하게 투입하여 제작한 후, 경화 반응의 정도를 분석하기 위해 각 제조된 추진제의 점도를 측정하였다. 점도 측정을 위한 점도계는 Brookfield Viscometer (RVT Type)를 사용하였으며, Spindle number F, RPM 2.5의 조건으로 50℃ 항온수조를 이용하여 충분히 안정화시킨 후, 1시간 간격으로 점도 변화를 확인하였다.

Fig. 4에 4종의 바인더를 적용한 추진제의 점도 측정 결과를 제시하였다. 전반적으로 S1과 S3를 적용한 추진제의 점도 상승 결과로부터, 바인더의 경화반응이 매우 빠른 경우 추진제의 경화 반응은 오히려 느려질 수 있는 것으로 관찰되었다. 또한, S2를 적용한 추진제의 경화 반응은 바인더 자체의 경화 반응과 유사하게 매우 느리게 진행되는 것이 관찰되었다. 즉, 바인더의 관능기수나 분자량 뿐 아니라 분자학적 구조가 추진제 점도 변화 특성에도 크게 영향을 주는 것으로 판단된다. 이 밖에 미반응 물질이 포함되어 있을 것으로 판단되는 S4 바인더를 적용한 추진제 역시 점도 상승이 매우 느린 것으로 관찰되었다.

S1:S2 비교 바인더 자체의 시험 결과와 유사하게, 추진제에서도 S2와 비교하여 Branch가 적은 S1의 경화반응 속도가 빠른 특성을 보였다. 이는 S2 바인더의 경화 반응이 매우 미진한 것이 원인인 것으로 판단된다.

S3:S4 비교 관능기 수가 많고, 분자량이 높은 S3를 적용한 추진제의 경우, HTPB 합성 시 미반응 물질이 많은 S4를 적용한 추진제와 비교하여 경화반응에 의한 빠른 점도 증가를 보였다.

S1:S3 비교 Fig. 3에 제시된 바와 같이 바인더 자체의 점도 증가 경향성은 S1에 비해 S3가 빠른 결과를 보였으나, 각각의 바인더를 적용한 추진제의 경우, S1을 적용한 추진제가 더 빠른 점도 증가의 경향성을 보였다. 이는 S3를 적용한 추진제의 경우, 바인더 자체의 경화반응이 매우 빠르게 진행되어 추진제의 혼합이 어려워짐에 따라 점도 상승 속도가 느려진 것으로 판단된다. 즉, 바인더의 관능기 수가 많고, 분자량이 클 경우, 바인더 자체의 경화반응에 의한 점도 증가 속도가 빨라져 추진제 제조 시, 기타 첨가제와의 혼합이 잘 이루어지지 않게 되고, 추진제의 점도 상승 특성이나 경화 반응 속도에도 영향을 미치는 것을 확인 할 수 있었다.

4.2 추진제 기계적 특성

제조된 추진제의 기계적 특성을 관찰하기 위해 Instron 5967을 사용하여 분석하였다. JANNAF 규격을 준수하여 시편을 제작하고 인장강도(Sm), 최대 인장강도에서의 신장율(Em), 파단 신장율(Eb), 탄성계수(Em), Shore 경도(Hs) 등을 분석하였다. 관찰된 각 추진제의 기계적 특성은 Table 3에 요약하여 제시하였다.

측정 결과, 모든 추진제의 Shore 경도값은 50 이상으로 대체적으로 HTPB 바인더를 적용한 추진제의 우수한 특성을 보였다. 전반적인 기계적 물성은 S1 바인더를 적용한 추진제의 경우, 다른 추진제와 비교하여 우수한 것으로 관찰되었으며, 특히 인장강도 특성에서 우수성을 보였다. 이는 4.1 절에서 설명한 바와 같이 바인더의 경화 반응이 매우 빠르거나 혹은 너무 느린 경우 추진제의 경화 반응이 느려짐으로 인해 반응 자체가 완전하게 완료되지 못한 것이 원인인 것으로 판단된다. 구체적으로 S3 바인더를 적용한 추진제의 경우, 바인더 자체의 경화 반응이 매우 빨라짐에 따라 바인더 자체의 점도 상승으로 인해 추진제 혼합이 어려워 진 것으로 추정되고, S2와 S4를 적용한 추진제의 경우, 바인더의 특성 상 바인더의 경화 반응 자체가 매우 느려 추진제의 경화 반응 역시 느려진 경우에 해당하는 것으로 판단된다. 최종적으로 이러한 추진제의 느린 경화 반응이 추진제 물성에 영향을 미친 것으로 판단된다.

5. 결 론

본 연구에서는 동일 제조사의 각기 다른 뱃취에서 합성된 HTPB 바인더(S1~S4)의 분자량과 관능기수, 분자의 구조학적 차이가 각 바인더를 적용하여 동일 조성으로 제조한 추진제에 대한 경화 반응이나 추진제의 기계적 물성에 미치는 영향을 확인하였다.

NMR 분석 결과로부터 많은 Branch를 갖는 분자구조로 추정되는 바인더가 입체장애로 인해 경화반응이 상대적으로 느리게 진행되는 것을 확인하였다. 반면, 바인더의 관능기 수가 많거나 분자량이 클수록 바인더 자체의 경화반응이 빠르며 이로 인해 점도 증가 속도 역시 빠른 것을 확인하였다. 또한, 합성 과정에서 발생될 수 있는 미반응 물질이 포함된 바인더의 경우 역시 매우 느린 경화 반응이 관찰되었다.

이러한 바인더 자체의 경화 반응 속도 차이는 추진제의 경화 반응 및 최종적으로 추진제의 물성에 영향을 미치는 것으로 분석되었다. 따라서 제조하는 추진제의 물성을 향상시키기 위해서는 적절한 수준의 바인더의 경화 반응이 필요한 것으로 분석되었다. 특히, 바인더의 분자 구조나 분자량은 동일 종류의 바인더라 하더라도 바인더 자체 및 추진제로서의 경화 반응 속도에 큰 영향을 미칠 수 있으며, 이는 최종적으로 추진제의 물성에 영향을 미칠 수 있음이 관찰되었다.

본 논문에서는 HTPB 바인더 및 추진제의 화학적 특성과 기계적 물성에 대한 분석 방법 및 결과를 상세히 제시하였다. 제시된 결과를 바탕으로 추진제 제조 시 혼합 및 충전 공정의 정상적인 수행 여부와 제조된 추진제의 우수한 기계적 특성이 구현될 수 있는 바인더의 조건을 예측할 수 있을 것으로 판단된다.

Acknowledgments

[이 논문은 한국추진공학회 2015년도 추계학술대회(2015. 11. 25-27, 경주 현대호텔) 발표논문을 심사하여 수정・보완한 것임.]

References

- Adolf, E., Principles of solid propellant Development, CPIA, Laurel. M.D., Chapter 2 p2-17, Mar.), (1987.

- Lee, S.J, Kim, J.W., and Park, J.W., “The research of commercial HTPB polymer binder characteristics for castable plastic bonded explosive”, 2011 KSPE Fall Conference, Busan, Korea, Apr.), (2011.

-

Yim, Y.J., Park, E.J., Kwon, T.H., and Choi, S.H., “Effect of AP Particle Size on the Physical Properties of HTPB/AP Propellant”, Journal of the Korean Society of Propulsion Engineers, Vol. 20(No. 1), p14-19, (2016).

[https://doi.org/10.6108/kspe.2016.20.1.014]

- Min, B.S., Hyun, H.S., and Yim, Y.J., “Combustion Characteristics of HTPB/AP/ Zr Propellant”, Journal of the Korean Society of Propulsion Engineers, Vol. 9(No. 2), p9-16, (2005).

- Kim, C.K., Yoo, J.C., Hwang, G.S., and Yim, Y.J., “Properties of HTPB/AP/Butacene Propellants”, Journal of the Korean Society of Propulsion Engineers, Vol. 9(No. 2), p40-45, (2005).

- Hwang, K.S., Yim, Y.J., and Kim, C.K., “The Effect of Fe Compounds for Burning Catalyst on HTPB/AP Propellant”, Journal of The Korean Society for Aeronautical and Space Sciences, Vol. 25(No. 4), p39-48, (1997).

-

Kim, N.H., Kim, J.E., and Hong, M.P., “Burning Properties of Uncured HTPB Propellant”, Journal of the Korean Society of Propulsion Engineers, Vol. 20(No. 1), p37-42, (2016).

[https://doi.org/10.6108/kspe.2016.20.1.037]

- Kim, C.K., Yoo, J.C., and Min, B.S., “Impact Sensitivity of HTPE & HTPB Propellants using Friability Test”, Journal of the Korean Society of Propulsion Engineers, Vol. 15(No. 1), p29-34, (2011).

- Jeong, B.H., Seo, T.S., and Hong, M.P., “Improvement of Bonding Process and Bond Strength of HTPB Propellant/Liner using a Polymetric Curative”, Journal of the Korean Society of Propulsion Engineers, Vol. 10(No. 2), p110-114, (2006).

- Vilar, W.D., Menezer, S.M.C., and Akcelrud, L., “Characterization of hydroxyl-terminated polybutadiene I. NMR analysis of hydroxyled end groups”, Polymer Bulletin, Vol. 33(Issue 5), p557-561, (1994).

- Vilar, W.D., Menezer, S.M.C., and Akcelrud, L., “Characterization of hydroxyl-terminated polybutadiene III. Comparison between conventional and low molecular”, Polymer Bulletin, Vol. 35(Issue 4), p481-488, (1995).

- Vilar, W.D., Menezer, S.M.C., and Seidl, P.R., “Characterization of hydroxyl-terminated polybutadiene VI. Reactions with solvent during polymerization”, Polymer Bulletin, Vol. 38(Issue 3), p311-318, (1997).