원심압축기 밀폐형 임펠러 형상에 따른 성능특성 파악을 위한 유동해석

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

원심압축기 운전 중에 발생하는 고주기 피로균열이나 공진 등은 임펠러 파손의 주된 원인이다. 이러한 파손을 회피하기 위해 공진영역 운전에서도 견딜 수 있는 충분한 강도의 임펠러를 설계하거나, 공진이 발생하지 않도록 임펠러를 튜닝 한다. 이러한 회피설계는 임펠러 내부유동 및 성능특성 변화를 야기하게 된다. 본 연구에서는 밀폐형 임펠러에 대해 블레이드 두께를 증가시킨 모델과 스켈럽을 적용한 모델에 대한 유동 및 성능특성을 파악하기 위해 전산해석을 수행하였다. 전산해석 결과, 블레이드 두께 증가 모델 경우는 기본모델 대비 압력계수가 0.5% 감소하였으며, 전효율은 0.1% 감소하였다. 스켈럽 적용모델은 압력계수가 0.4% 증가하였으며, 전효율은 1.6% 감소하였다.

Abstract

The high-cycle fatigue cracking and the resonance generated in operation of a centrifugal compressor are main cause of the impeller damage. In order to prevent the damage, the impeller is designed or modified to have sufficient strength to withstand the operating condition. The damage prevent design will lead to a change of the flow condition and the performance characteristics of the compressor. In this study, the computational analysis were performed to identify the flow and the performance characteristics. The cases are a scalloped and a increased the blade thickness models with a closed type impeller. As the analysis results, the value of head coefficient and total to total efficiency for the increased the blade thickness model was decreased by each 0.5% and 0.1% than the values of the baseline model. Each value for the scalloped model was increased by 0.4% and was decreased by 1.6%.

Keywords:

Centrifugal Compressor, Close Type Impeller, Scallop, Flow Characteristics, Performance Characteristics키워드:

원심압축기, 밀폐형 임펠러, 스켈럽, 유동특성, 성능특성1. 서 론

원심압축기는 낮은 비속도 영역에서 축류압축기에 비해 비교적 양호한 작동성능을 나타내며, 축류압축기에 비하여 단당 압축비가 높고 제작이 비교적 간단한 장점이 있다. 따라서 이러한 장점을 바탕으로 항공기용 소형 엔진, 자동차용 터보차져, 산업용 가스/공기 압축기 등의 다양한 산업분야에서 사용되고 있다. 원심압축기의 성능을 나타내는 지표에는 압력비와 효율, 작동범위가 있으며, 이러한 성능지표를 만족시키기 위해서는 압축기 내부의 복잡한 유동을 이해하는 것이 필수적이다.

특히, 원심압축기 요소부품 중에 하나인 임펠러(Impeller)는 고속으로 회전하는 임펠러 내부 유로에서 발생하는 불균일한 유동 등으로 인한 가진력(Exciting Force) 및 회전에 의한 원심력이 작용하며, 운전 중에 많은 응력을 받게 된다. 이러한 가진력에 의해 발생하는 가진주파수(Exciting Frequency)와 임펠러(Impeller) 고유진동수(Natural Frequency)와의 공진, 그리고 고진동에 의한 고주기 피로균열(High Cycle Fatigue Crack) 등은 임펠러 파손의 주된 원인이 된다.

임펠러 파손은 압축기 후단 부의 다른 요소부품들의 연쇄적인 손상을 초래하며, 이로 인한 갑작스런 정지 및 고장보수 등은 상당한 시간과 경제적인 손실을 야기한다. 이러한 이유로 임펠러는 매우 중요한 요소부품으로 여겨지며, 안정적이고 신뢰성을 확보한 설계가 중요하다. 고주기 피로균열 및 공진에 의한 임펠러 파손을 방지하기 위한 방법으로 공진영역 운전에 견딜 수 있는 충분한 강도의 임펠러를 설계하거나, 공진이 발생하지 않도록 임펠러를 튜닝(Tuning)하는 것이 있다[1].

구체적으로, 임펠러 블레이드 및 쉬라우드(Shroud), 허브(Hub)의 두께를 증가시켜 충분한 강도를 확보하는 방법과, 공진모드에 따른 변형량이 가장 많이 나타나는 임펠러 유로 출구부 쉬라우드면 또는 허브면을 튜닝하는 방법을 주로 사용한다. 하지만 이러한 방법의 적용을 통해 임펠러 파손은 회피할 수 있으나, 임펠러 내부 유동특성의 변화를 야기함으로써 성능감소를 동반할 가능성이 높다. 따라서 임펠러 파손을 방지하고 원심압축기의 성능지표를 만족하기 위해서는 유동특성 및 성능특성 변화에 대한 분석이 필요하다.

이에 대해 Skoch와 Moore[2]는 압력비 8:1인 원심압축기에 대해 임펠러 및 디퓨저의 두께를 42% 증가시킨 모델과, 그렇지 않은 모델에 대해 실험을 수행하였다. 시험결과, 두께를 증가시킨 모델에서 임펠러 효율 감소와 디퓨저 압력손실 증가로 효율이 약 0.2%, 압력비가 약 0.7% 감소하였다. 그리고 Hiett와 Johnston[3]은 반경류 터빈(Inward Flow Radial Turbines)에 대해 임펠러에서 발생하는 응력을 줄이기 위해 터빈 입구부 허브면(Hub Surface)을 반원형으로 제거하는 스켈럽(Scallop)이라는 튜닝방법을 적용하였다. 스켈럽이 크게 적용된 경우에는 효율이 3~4%, 작게 적용된 경우에는 2%정도 감소하는 것을 실험을 통해 확인하였다.

이런 연구들은 단순히 원심압축기의 임펠러 블레이드 두께 변화에 대해서만 수행되었으며, 스켈럽을 원심압축기에 적용하여 유동 및 성능특성을 분석한 연구는 없는 상황이다. 따라서 본 연구에서는 임펠러 블레이드 두께를 증가시킨 모델과, 스켈럽을 적용한 모델에 대한 유동 및 성능특성을 파악하기 위해 전산해석을 수행하였다. 그리고 도출된 결과를 바탕으로 각각의 유동 및 성능특성을 비교·분석하였다.

2. 해석형상 및 조건

2.1 원심압축기 제원

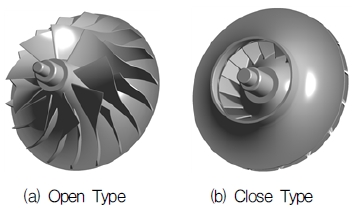

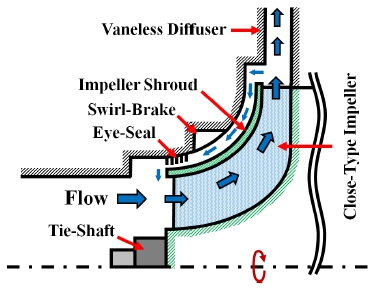

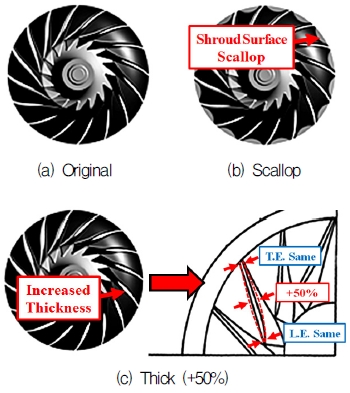

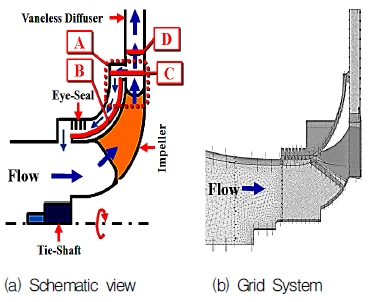

본 연구에서 사용한 원심압축기는 Fig. 1(b)의 밀폐형(Close Type) 임펠러를 사용하였다. 해석영역은 Fig. 2에 도식화 되어있는 것처럼, 압축기 임펠러와 베인없는 디퓨저(Vaneless Diffuser), 팁누설유동(Tip Leakage Flow) 및 진동을 줄이기 위한 스월-브레이크(Swirl-Brake), 그리고 아이-씰(Eye-Seal)로 구성되어 있다. 임펠러는 후향각(Backward Curved)을 가지도록 설계되었으며, 원심압축기의 작동조건은 Table 1과 같다.

2.2 원심압축기 해석형상

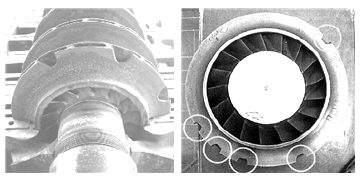

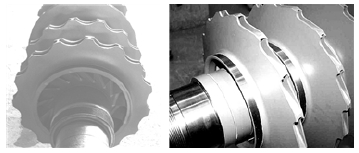

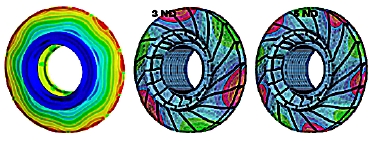

기존에 수행된 연구를 통해 밀폐형 임펠러의 진동모드 분석결과를 살펴보면, Fig. 3과 같이 임펠러 유로 출구부에서 다른 부분에 비해 상대적으로 높은 부하가 걸리며, 유동에 의한 가진량 및 비정상성(Unsteadiness) 또한 크게 나타난다. 따라서 이 부분에서 발생하는 유동 가진력에 의한 가진 주파수와 임펠러의 진동모드 주파수가 일치할 경우, 임펠러 파손이 Fig. 4와 같이 발생할 가능성이 높다. 이러한 파손 가능성을 회피하기 위한 방법으로, 진동모드 분석에서 나타난 모드형상과 유사한 형상으로 임펠러 유로 출구부에 스켈럽을 적용한다. 공진회피를 위한 임펠러 유로 출구부 스켈럽은 Fig. 5와 같이 원심압축기 설계에 부분적으로 적용되고 있다.

Pressure distributions and mode shapes of a close type impeller[4] (left: pressure distribution, center and right: mode shapes).

스켈럽을 통한 공진회피 임펠러 튜닝 방법과 임펠러 블레이드 두께를 증가시켜 강도를 증가시키는 방법을 적용함에 있어서, 원심압축기의 성능 및 유동특성 변화가 어떻게 나타나며, 결과적으로 압축기 성능지표를 만족시킬 수 있는지에 대한 확인이 필요하다. 따라서 스켈럽과 두께 증가를 각각 적용한 경우에 대한 전산해석을 수행하였으며, 해석결과를 바탕으로 성능 및 유동특성을 분석하였다.

본 연구에서 사용한 밀폐형 임펠러는 허브의 두께가 쉬라우드에 비해 3.5배 크게 설계가 되었기 때문에, 진동모드에 따른 변형량이 임펠러 유로 출구 허브면에 비해 쉬라우드면에서 더 크게 나타난다. 따라서 임펠러 유로 출구 쉬라우드 부분에만 스켈럽을 적용하였다. 스켈럽은 진동모드 분석을 통해 나타난 모드형상과 유사한 모양으로 적용하였다. 스켈럽의 크기는 임펠러 블레이드 피치간격을 폭으로 하였으며, 깊이는 임펠러 반경의 약 8%로 하였다.

임펠러 블레이드 두께를 증가시킨 모델은 성능변화 및 설계수정을 최소화하기 위해 임펠러 앞전(Leading Edge)과 뒷전(Trailing Edge)의 두께는 유지한 상태에서 유로부분의 두께를 최대 50%까지 증가시킨 형태로 설계하였으며, 쉬라우드면과 허브면의 두께는 변경하지 않았다. 최대 두께 50%는 제작공정 및 구조마진을 고려하여 결정하였다. 해석 형상과 조건은 Fig. 6, Table 2와 같다.

2.3 해석 조건 및 검증

상용 프로그램인 ANSYS CFX 14.5[6]를 사용하여 3차원 압축성 유동해석을 수행하였다. 해석시간을 고려하여 정상상태 유동으로 가정한 후, 1 개의 임펠러 유로에 해당하는 영역을 주기조건(Periodic Condition)으로 적용하여 전산해석을 수행하였다. 정확한 유동특성을 파악하기 위해 회전부와 정지부의 경계면에서는 프로즌(Frozen Plane) 기법[6]을 사용하였다. 벽면에는 점착, 단열 및 표면조도 조건을 적용하였다. 난류모델은 k-ω SST(Shear Stress Transport)[7]를 사용하였으며, 경계조건으로 해석영역의 입구에는 전압과 전온도, 출구에는 질량유량을 적용하였다.

해석에 사용된 원심압축기의 개략도는 Fig. 7(a)와 같다. Fig. 7(b)는 해석에 사용된 격자계이며, 총 격자는 1620만 개 이다. 격자는 한화테크윈(Hanwha Techwin Co., LTD)에서 수행한 원심압축기 성능시험 결과를 바탕으로 사전연구를 통해 설정된 기준을 적용하여 생성하였으며, 한화테크윈의 병렬컴퓨터 (Intel Xeon 3.07 GHz, 128 core)를 이용하여 전산해석을 수행하였다.

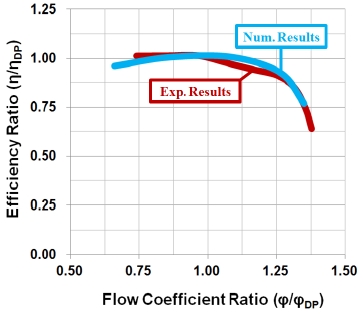

본 전산해석에 사용된 상용 프로그램인 ANSYS CFXTM를 검증하기 위해 본 연구에서 사용된 것과 유사한 SwRI®(Southwest Research Institute in the United States)에서 실험한 밀폐형 임펠러에 대해 시험결과와 전산해석결과를 비교하였다. Fig. 8은 유량계수(Flow Coefficent, φ)와 전효율(ηTT)을 각각의 설계점(DP, Design Point)에서의 값으로 나눈 그래프이다. 전산해석결과가 시험결과에 비해 저유량 영역에서의 운전영역이 넓게 나타난 이유는, 본 연구에서 사용한 난류모델이 유동 운동에 대해 시간평균방정식으로 계산하는 RANS (Reynolds Averaged Navier Stokes) 모델이므로, 저유량 영역의 유동 불안정성이 어느 정도 억제되기 때문에 나타나는 현상으로 판단된다. 전산해석결과와 시험결과가 유사한 경향을 나타내고 있으며, 설계점에서의 시험결과와 전산해석결과가 잘 일치하는 것을 알 수 있다. 따라서 본 연구에서 사용된 상용 프로그램의 밀폐형 임펠러에 대한 성능예측 능력이 믿을 만하다고 판단된다.

3. 전산해석 결과

3.1 유동특성

각 경우에 대한 전산해석을 유량계수에 따라 수행하여, 그 성능을 분석하고 성능맵을 도출하였다. 또한, 설계점(φDP : 0.07)에 대해 수행한 전산해석결과를 정리하여 그림과 그래프, 표를 통해 유동 및 성능 특성을 분석하였다.

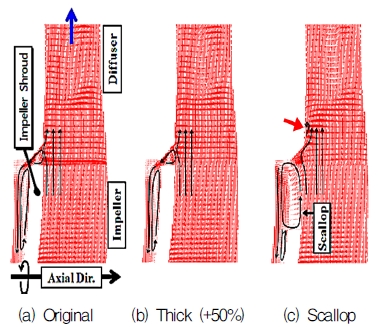

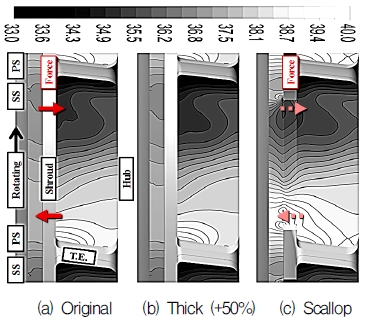

Fig. 9는 설계점에서 각 전산해석에 따른 유동장을 Fig. 7(a)의 “A” 영역(임펠러 출구 영역, 임펠러 블레이드와 블레이드 사이의 50% 중간 단면)에 대해 나타난 것이다. Fig. 9(a)의 기본모델의 경우, 임펠러 출구유동이 임펠러와 외부 케이싱 사이의 간극으로 빠져나가면서 임펠러 쉬라우드 윗면에서 유동박리가 발생한다. 임펠러 블레이드 두께가 증가된 모델(Fig. 9(b))의 경우에도 기본모델과 같은 유동박리가 발생하며, 전반적인 유동장의 패턴은 기본모델과 거의 유사하다. 임펠러 파손회피를 위해 스켈럽이 적용된 모델은 스켈럽 영역에서 순환유동(Circulation)이 발생하며, 다른 두 모델들처럼 임펠러 쉬라우드 윗면에서의 유동박리가 나타난다. 하지만 유동박리 영역의 크기가 상대적으로 작은 것을 알 수 있다. 그리고 임펠러 쉬라우드면의 출구유동이 스켈럽에 의한 유동과 교란되면서 임펠러 출구 하류(Downstream) 쉬라우드면(화살표 지점)에서 약한 유동박리가 발생하는 것을 볼 수 있다.

Fig. 10은 Fig. 7(a)의 “C” 영역(임펠러 출구 유동방향 단면)에서의 정압력계수 선도를 설계점에 대해 나타낸 것이다. Fig. 10(a)와 (b)의 경우에는 임펠러 주유로에서의 유동과 간극으로 누설되는 유동의 압력차에 의해 임펠러 출구부 쉬라우드면에 큰 힘이 작용한다. 추가적으로, 비정상성이 강하게 나타나는 것으로 알려진 유로 출구부 유동에 의한 힘의 주기적인 변화는 피로균열, 또는 공진을 유발시켜 임펠러 파손 가능성을 더 증가시킬 수 있다. 스켈럽이 적용된 Fig. 10(c)는 압력차에 의해 큰 힘이 작용하는 쉬라우드면이 제거됨에 따라 쉬라우드 위·아랫면의 압력차가 상쇄되면서 쉬라우드면에 작용하는 힘이 감소하는 것을 알 수 있다.

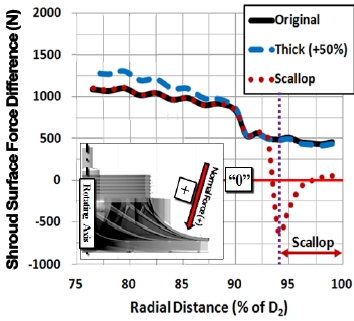

Fig. 11은 설계점에서의 임펠러 쉬라우드면에 작용하는 힘을 반경방향에 따라 나타낸 그래프이다. Fig. 10(c)에서 언급한 바와 같이, 스켈럽 적용에 의한 쉬라우드 위·아랫면의 압력차 상쇄로 스켈럽이 적용된 영역에서 작용하는 힘이 0에 가깝게 나타나며, 유동교란에 의해 스켈럽 끝단에서는 작용하는 힘의 방향이 변하는 것을 알 수 있다. 임펠러 블레이드 두께를 증가시킨 모델의 경우는 임펠러 쉬라우드 출구부분에서 작용하는 힘이 기본모델과 거의 유사하나, 임펠러 블레이드 두께가 증가되면서 좁아진 유로 내에서의 유동가속으로 이 부분에서 작용하는 힘의 차이가 기본모델에 비해 크게 나타난다.

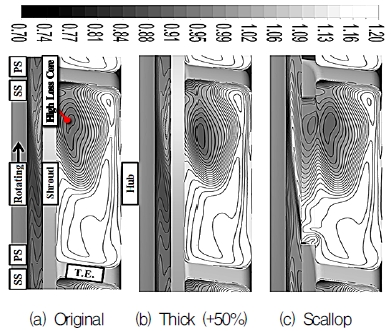

Fig. 12는 설계점에서의 임펠러 출구 유동방향 단면(Fig. 7(a) “C” 영역)의 전효율(Total to Total Efficiency) 선도를 나타낸 것으로, 국부영역의 효율을 기본모델의 단(Stage) 전효율로 나누어 무차원화 하였다. 기본모델인 Fig. 12(a)의 경우, 임펠러 유로 내부의 2차유동에 의한 높은 손실영역이 쉬라우드면과 흡입면(Suction Surface) 사이 영역(표시지점)에서 발생하는 것을 확인할 수 있다. 누설유동이 발생하는 간극 사이는 높은 스윌 강도와 좁은 간극 사이의 점성저항에 의해 큰 전압력손실이 발생하며, 이에 따라 이 부분의 전효율이 주유로에 비해 크게 낮은 것을 알 수 있다. Fig. 12(b)의 경우, 임펠러 블레이드 두께 증가로 인한 유로 중간부분에서의 유속변화로 2차유동에 의한 손실영역이 기본모델에 비해 약간 증가하였으며, 전체적인 유동패턴은 유사한 것을 알 수 있다. Fig. 12(c)는 스켈럽에 의한 유동교란으로 스켈럽 영역의 유동손실이 추가적으로 발생하였으며, 임펠러 유로에서의 2차유동에 의한 손실 또한, 기본모델에 비해 증가하였다

Normalized isentropic efficiency (η/ηOriginal) with impeller shapes at impeller outlet (“C” region).

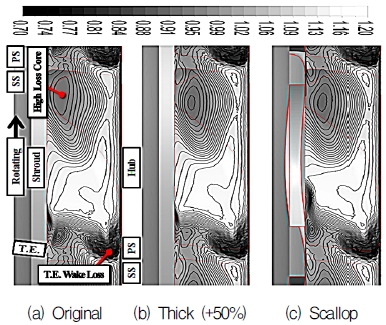

Fig. 13은 Fig. 12와 같은 값을 나타낸 것으로, 임펠러 하류의 유동방향 단면(Fig. 7(a) “D” 영역)에서의 선도를 나타낸 것이다. 기본모델의 경우는 Fig. 12(a)처럼, 쉬라우드면과 흡입면 사이의 영역(표시지점)에서 임펠러 유로 내부의 2차유동에 의한 높은 손실영역이 나타나는 것을 확인할 수 있다. 또한, Fig. 12(a)보다 하류로 이동됨에 따라 혼합·확산되면서, 그 영역이 Fig. 12(a)보다 증가하였다. 그리고 임펠러 블레이드 뒷전 후류(Wake)에 의해 발생한 손실을 확인할 수 있다(표시지점). Fig. 13(b)의 경우는 Fig. 12(b)에서와 같이, 2차 유동에 의한 손실과 임펠러 블레이드 뒷전 후류에 의한 손실이 기본모델에 비해 약간 증가하였으나, 전체적인 유동패턴은 앞선 결과처럼 유사한 것을 알 수 있다. Fig. 13(c)에서는 스켈럽에 의한 손실영역이 임펠러 하류의 임펠러 뒷전과 쉬라우드면 사이 영역에 나타나는 것을 확인할 수 있다. 그리고 손실영역과 손실의 크기가 기본모델에 비해 증가한 것을 알 수 있다.

Normalized isentropic efficiency (η/ηOriginal) with impeller shapes at impeller outlet (“D” region).

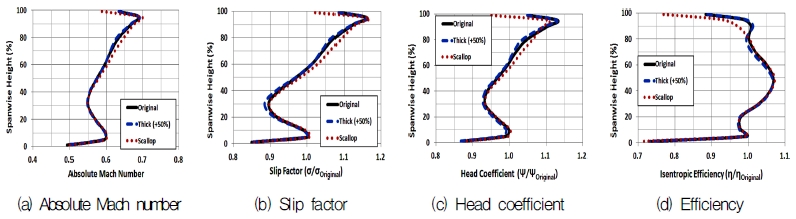

Fig. 14는 설계점에서의 절대마하수, 미끄럼계수(σ), 압력계수(ψ), 전효율(ηTT)을 임펠러 출구에서 0.1 D2 떨어진 하류 지점(Fig. 7(a) “D” 영역)의 원주방향 유로 평균한 값을 디퓨저 높이에 따라 나타낸 그래프이다. 각 그래프의 값은 높이에 따른 값을 기본모델의 단(Stage) 출구 값으로 나누어 무차원화 하였다.

절대마하수의 경우(Fig. 14(a)), 모든 모델에서 높이방향 40% 지점까지 값의 차이가 거의 없는 것을 확인할 수 있다. 기본모델과 임펠러 블레이드 두께를 증가시킨 모델은 거의 유사한 절대마하수 분포가 나타나는 것을 알 수 있다. 두께를 증가시킨 모델의 경우, 임펠러 입·출구의 블레이드 두께가 동일하고 중간 유로부의 블레이드 두께만 증가된 관계로, 임펠러 출구부 상대마하수의 변화가 미미하기 때문에 비슷한 마하수 분포가 나타나는 것으로 판단된다. 스켈럽이 적용된 모델의 경우, 높이방향 45%부터 95% 영역에서는 다른 모델에 비해 높은 절대마하수가 나타나는 것을 확인할 수 있다. 이는 스켈럽에 의해 2차유동의 특성이 변하면서 발생하는 것으로, 스켈럽 부근의 유동각이 다른 모델에 비해 회전방향으로 더 크게 꺾이는 것이 한 원인이다. 그리고 특정 속도영역에서 임펠러 출구부의 상대마하수가 감소하면 절대마하수가 증가하는 현상이 후향각이 적용된 원심압축기의 경우에 발생하며, 이러한 현상이 또 다른 원인이다. 스켈럽이 적용된 모델의 경우, 스켈럽에 의한 유동교란 때문에 임펠러 출구부 상대마하수가 감소하면서 임펠러 출구부의 절대마하수가 증가하는 현상이 발생한다. 95% 이후의 영역에서는 절대마하수가 다른 모델에 비해 작게 나타나며, 이는 스켈럽과 근접한 영역으로 흐르는 유동의 각이 다른 모델에 비해 회전반대방향으로 더 크게 꺾이면서 나타나는 현상이다.

미끄럼계수(Fig. 14(b))의 경우, 기본모델과 임펠러 블레이드 두께 증가모델은 유사한 경향이 나타나는 것을 알 수 있다. 스켈럽 적용모델의 경우, 미끄럼계수가 45%부터 90% 구간에서 다른 모델에 비해 상대적으로 높게 나타며, 95% 이후의 영역에서는 다른 모델에 비해 작게 나타나는 것을 알 수 있다. 미끄럼계수는 유속과 임펠러 출구 블레이드 각, 블레이드 개수 등의 함수로, 후향각을 가지는 원심압축기의 경우, 유속과 비례관계를 갖는다[8]. 이러한 이유로 앞서 언급한 각 모델의 임펠러 출구 절대마하수 특성과 미끄럼계수 특성이 유사하게 나타난다.

압력계수(Fig. 14(c))의 경우, 임펠러 회전속도와 접선속도(Tangential Velocity)의 함수이므로, 유속, 유동각 등의 영향을 받는다. 따라서 미끄럼계수와 유사한 특성을 보이며, 임펠러 출구 절대마하수와 미끄럼계수가 유사한 기본모델과 임펠러 블레이드 두께가 증가된 모델은 서로 유사한 경향을 보인다. 반면, 스켈럽 적용모델은 45%부터 90% 구간에서 접선속도를 증가시키는 방향으로 미끄럼계수와 출구마하수가 증가함에 따라 다른 모델에 비해 압력계수가 높게 나타난다. 95% 이후의 영역에서는 다른 모델에 비해 미끄럼계수와 출구마하수가 감소함에 따라 압력계수가 상대적으로 낮은 것을 알 수 있다.

전효율(Fig. 14(d))의 경우, 모든 모델의 0%부터 45% 영역에서 거의 유사한 값이 나타나는 것을 볼 수 있다. 임펠러 블레이드 두께를 증가시킨 모델의 경우는 임펠러 유로의 2차유동 손실 증가로 인해 45%에서 85% 영역에서 기본모델 대비 약간 낮은 효율이 나타나는 것을 알 수 있다. 스켈럽이 적용된 모델은 0%부터 80% 영역까지는 기본모델과 효율 값이 거의 유사하게 나타나지만, 80% 이후 영역에서는 스켈럽에 의한 유동손실로 낮은 효율 값이 나타나는 것을 볼 수 있다. 45%부터 90% 구간에서 압력계수는 다른 모델에 비해 높게 나타나지만, 전효율은 거의 유사하게 나타나는 것은, 단열일이 다른 모델에 비해 크지만, 단열일을 위한 소요일의 증가분이 더 크기 때문에 발생하는 현상이라 판단된다.

3.2 성능특성

Table 3은 기본모델을 기준으로, 나머지 두 모델에 대한 설계점에서의 상대적인 성능 값을 나타낸 것으로, 각 성능값을 도출하기 위한 변수 값들은 질량유량평균(Mass Weighted Average)을 하여 계산하였다.

누설유량은 원심압축기 입구단 질량유량 대비, 씰 부분으로 누설되는 질량유량의 비율로 정의하였으며, 미끄럼계수는 임펠러와 디퓨저 인터페이스에서 값을 계산하였다. 압력계수와 전효율, 소요일계수(Work Coefficient, Π) 값들은 원심압축기 입구 및 출구단에서의 값을 이용하였다.

임펠러 블레이드 두께를 증가시킨 모델의 경우, 누설유량은 기본모델에 비해 0.4% 정도 감소하였으며, 미끄럼계수는 0.5%, 미끄럼계수 감소로 인한 영향 등으로 압력계수도 0.5% 감소하였다. 전효율은 주유로 2차유동 손실의 미미한 증가에 의한 영향으로 0.1% 감소하였다. 소요일계수는 압력계수 감소폭에 비해 전효율의 감소폭이 크기 않은 관계로 0.4% 감소하였다.

스켈럽 적용모델의 경우, 누설유량은 스켈럽에 의한 전압력 손실로 래비린스 실(Labyrinth Seal) 전·후의 압력차가 감소하였으며, 기본모델에 비해 누설유량이 3.4% 낮게 나타났다. 하지만 누설유량이 작은 관계로 전체 질량유량 대비 감소폭(0.1%)은 크지 않았다. 미끄럼계수는 스켈럽에 의한 유동 교란으로 스켈럽 근처의 영역에서는 작게, 주유동 영역에서는 크게 나타나면서, 전체적인 값은 기본모델 대비 0.8% 증가하였다. 압력계수는 미끄럼계수 증가에 따라 약간 증가하였으나, 스켈럽에 의한 전압력 손실 증가로 그 증가 폭이 작게 나타났다. 그리고 전효율은 스켈럽에 의한 전압력 손실증가로 기본모델에 비해 1.6% 감소하였다. 압력계수가 증가하고 전효율이 감소함에 따라 소요일계수는 2.0% 증가하였다.

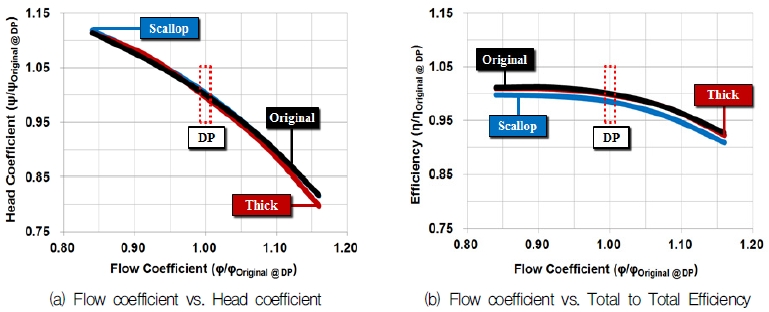

Fig. 15는 기본모델 설계점 값에 대한 상대적인 성능맵으로, Fig. 15(a)는 유량계수에 대한 압력계수를, Fig. 15(b)는 유량계수에 대한 전효율을 나타낸 것이다. Fig. 15(a)에서 볼 수 있듯이, 기본모델과 스켈럽 적용모델은 거의 유사한 압력계수 맵을 보이고 있다. 이러한 현상은 스켈럽 모델의 미끄럼계수 증가와 전압력 손실 증가가 서로 상쇄되면서 나타나는 것으로 판단된다. 임펠러 블레이드 두께를 증가시킨 모델의 경우, 유량계수가 증가할수록 다른 모델에 비해 압력계수가 더 많이 줄어드는 것을 볼 수 있다. 이는 유량계수가 증가할수록 미끄럼계수의 영향성이 증가한 결과로 판단된다. Fig. 15(b)의 경우도 기본모델과 임펠러 두께를 증가시킨 모델의 전효율 맵은 거의 유사한 것을 알 수 있다. 반면, 스켈럽 적용모델은 그래프에 표기된 모든 유량 구간에서 다른 두 모델에 비해 낮은 값을 보이고 있다. 이는 스켈럽에 의한 전압력 손실의 증가가 원인인 것으로 판단된다.

4. 결 론

고주기 피로균열, 공진 등에 의한 임펠러 파손 회피를 위해 적용하는 임펠러 튜닝으로 변화하는 유동 및 성능특성에 대한 분석을 전산해석으로 수행하였다. 그리고 전산해석을 통해 아래와 같은 결론을 도출하였다.

- (1) 임펠러 블레이드 두께가 증가된 모델의 경우, 임펠러 쉬라우드면에 작용하는 전반적인 힘의 분포는 기본모델과 유사하게 나타났다. 스켈럽 적용모델의 경우는 임펠러 쉬라우드 출구부의 압력차가 상쇄되면서 임펠러 출구부 쉬라우드면에 작용하는 힘이 크게 감소하였다.

- (2) 임펠러 블레이드 두께가 증가된 모델의 경우, 누설유량 등은 기본모델과 큰 차이가 없었다. 미끄럼계수는 0.5% 감소하였으며, 압력계수도 0.5% 감소하였다. 효율은 미미하게 감소(0.1%)하였다. 소요일계수는 0.4% 감소하였다.

- (3) 스켈럽이 적용된 모델은 다른 모델보다 전압력 손실이 크게 발생하였다. 누설유량 감소폭은 전체 질량유량 대비 0.1%로 미미하게 나타났다. 미끄럼계수는 기본모델 대비 0.8%가 오히려 증가하였다. 스켈럽에 의한 전압력 손실 동반으로, 압력계수의 증가 폭은 0.4%에 그쳤다. 효율은 스켈럽에 의한 전압력 손실 등으로 기본모델 대비 1.6% 감소하였다. 소요일계수는 2.0% 증가하였다.

- (4) 유량계수에 따른 압력계수의 경우, 기본모델과 스켈럽 적용모델은 거의 유사한 압력계수 값을 보였으며, 임펠러 블레이드 두께가 증가된 모델의 경우는 유량계수가 증가할수록 다른 모델에 비해 압력계수의 감소폭이 더 크게 나타났다.

- (5) 유량계수에 따른 전효율의 경우, 기본모델과 임펠러 두께를 증가시킨 모델은 거의 유사한 성능을 보였다. 스켈럽 적용모델은 스켈럽에 의한 손실증가로 모든 유량 구간에서 다른 두 모델에 비해 낮은 전효율 값을 보였다.

Nomenclature

| A2 : | area of impeller outlet, π·(0.5·D2)2 |

| ain : | speed of sound at stage inlet |

| CPS : | static pressure coefficient |

| Cθ2 : | tangential speed at impeller outlet. |

| D2 : | impeller outlet diameter |

| DP : | design point |

| Mu : | none-dimensional rotational speed, U/ain |

| ΔHisen : | isentropic work |

| U : | rotating speed |

| Qin : | volume flow rate at stage inlet |

| ηTT : | total to total isentropic efficiency |

| σ : | slip factor, Cθ2.actual/Cθ2.ideal |

| φ : | flow coefficient, Qin/(A2·U) |

| ψ : | head coefficient, ΔHisen/(0.5·U2) |

| Π : | work coefficient, 0.5·ψ/ηTT |

Acknowledgments

[이 논문은 한국추진공학회 2015년도 춘계학술대회(2015. 5. 28-29, 부산 해운대 그랜드호텔) 발표논문을 심사하여 수정・보완한 것임.]

References

- Ortolano, R.J., La Rosa, J.A., and Welch, W. P., “Long Are Shrouding - A Reliability Improvement for Untuned Steam Turbine Blading”, Transactions of the ASME, Journal of Engineering for Power, Vol. 103(No. 3), p522-527, (1981).

-

Skoch, G.J., and Moore, R.D., “Performance of Two 10-lb/sec Centrifugal Compressors With Different Blade and Shroud Thicknesses Operating Over a Rage of Reynolds Numbers”, NASA Technical Memorandum, Technical Report 87-C-21, (1987).

[https://doi.org/10.2514/6.1987-1745]

- Hiett, G.F., and Johnston, I.H., “Experiments Concerning the Aerodynamic Performance of Inward Flow Radial Turbines”, Proceedings, Inst. of Mechanical Engineers, 178, part 3I, p28-42, (1963).

- Konig, S., Petry, N., and Wagner, N.G., “Aeroacoustics Phenomena in High Pressure Centrifugal Compressors - A Possible Root Cause for Impeller Failures”, Proceedings of the Thirty-Eighth Turbomachinery Symposium, T.X., U.S.A., p103-122, (2009).

- WEIR Power industrial, Case Study : Natural gas compressor re-rate in South East Asia, (2012).

- ANSYS, Inc., ANSYS CFX User Guide, Version 14.5, (2013).

-

Menter, F.R., “Two-Equation Eddy-Viscosity Turbulence Models for Engineering Applications”, AIAA Journal, Vol. 32(No. 8), p1598-1605, (1994).

[https://doi.org/10.2514/3.12149]

- Eckardt, D., and Menter, F.R., “Two-Equation Eddy Viscosity Turbulence Models for Engineering Applications”, AIAA Journal, Vol. 32(No. 8), p1598-1605, (1994).