Slit-jet 노즐을 통해 분사되는 초음파 무화 액체연료 화염의 형성

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

초음파 진동자에 의해 미립화된 탄화수소계 액체연료를 태우는 버너의 연소특성을 고찰하기 위한 실험이 수행되었다. 고속카메라와 열화상 카메라를 이용하여 slit-jet 버너에서 생성된 화염의 이미지를 획득하였으며, 후처리를 통해 화염의 형상과 온도구배를 면밀히 분석하였다. 또한, 정밀유량 계측법을 이용하여 수송기체 실험조건 변화에 따른 연료소모량을 측정하였다. 그 결과, 수송기체 유량이 증가하면 무화된 연료의 분사량도 같이 증가한다는 사실을 확인하였으나, 낮은 유량 조건에서는 주변장치의 진동에 의해 공연비(air/fuel ratio)와 수송기체 유량의 상관성이 관찰되지 않았다. 또한, 수송기체 유량과 초음파진동자의 소비전력이 증가하면 연소반응이 촉진되어 연소영역이 신장되고 화염온도가 증가하였다.

Abstract

An experimental study was performed for the combustion-field visualization of the burner which burns the liquid hydrocarbon fuel atomized by an ultrasonic oscillator. Configurations of the flame and temperature gradient were caught by both high-speed camera and thermo-graphic camera, and those images were analyzed in detail through a post-processing. In addition, the fuel consumption was measured using the balance during the combustion reaction. As a result, the consumption of atomized fuel increased with the increasing flow-rate of carrier-gas, but any correlation between the air/fuel ratio and carrier-gas flow-rate was not found at the low flow-rate condition. Also, the combustion-field grew and reaction-temperature rose due to the strengthening of combustion reaction with the increasing flow-rate of carrier-gas and power consumption of ultrasonic oscillator.

Keywords:

Ultrasonic Atomization, Hydrocarbon Liquid-fuel, Slit-jet Flame, Thermo-graphic Camera키워드:

초음파 미립화, 탄화수소계 액체연료, Slit-jet 화염, 열화상 카메라1. 서 론

산업화의 가속으로 환경문제는 사회적 이슈로 등장하게 되었고, 공해 물질의 배출규제 강화를 가져왔으며, 그로 인해 저공해 연소장치에 대한 관심이 증대되었다. 더불어 석유자원의 한계에 따른 미래의 에너지자원 고갈 위기에 대비해 합리적인 에너지 이용기술 개발에 대한 연구의 필요성이 높아졌다[1-3]. 열원을 얻는 가정용 보일러로부터, 동력을 얻는 가솔린, 디젤, 가스터빈 등의 열기관까지 다양한 방면에서 분무연소가 적용되고 있다는 사실과 액체연료의 효율적인 이용이라는 관점에서 액체연료의 미립화 및 연소에 관한 연구는 지속적으로 필요하다 할 수 있다[4-6].

1927년 Wood와 Loomis[7]에 의해 초음파를 이용한 무화 방법이 최초로 소개된 이후, 1962년 Lang[8]에 의해 초음파 미립화에 관한 기본적인 이론이 정립되었다. 그는 초음파에 의한 미립화가 표면장력파(capillary wave)에 의해 생성된다고 주장하였으며, 실험을 통해 그 이론을 뒷받침하였다. 이후 많은 연구자들에 의해 초음파를 이용한 액체 미립화가 표면장력파 외에도 공동현상(cavitation)과 같은 다양한 현상들이 복합적으로 액체의 표면 및 내부에 작용하여 이루어진다고 주장하였으며, 실험을 통해 이를 입증하였다. 그러나 이 미립화과정은 대단히 복잡하고 비정상적(unsteady)이어서 초음파를 이용한 액체 미립화 기구(mechanism)를 규명하기 위한 연구는 아직도 진행 중에 있다[9]. 더욱이 초음파를 이용해 생성한 액체의 액적(droplet)은 크기의 균일성이 높고, 낮은 유속에서도 사용할 수 있다는 장점을 가지고 있어 산업, 의학 등 다양한 분야에서 활용되고 있다[10]. 또한, 이유체 노즐(two-fluid nozzle)이나 압력분사 노즐을 이용한 무화 방법에 비해 소음이 다소 적고 액적의 직경 조절이 용이하다는 장점을 가지고 있어 연소 장치로의 이용을 위한 연구가 오랫동안 진행되어 왔다[9,11].

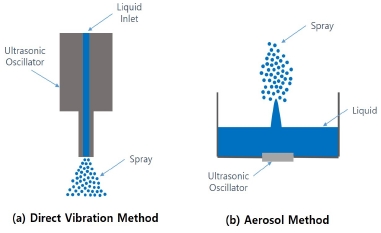

초음파를 이용한 액체의 미립화 방법은 직진법(direct vibration method)과 무화법(aerosol method)으로 대별되며 Fig. 1에 간략히 보이고 있다. 직진법은 초음파 진동자 내부에 액체를 통과시켜 진동자의 표면을 따라서 미립화 시키는 방법이고, 무화법은 진동자에서 발생한 초음파에너지를 액체에 통과시켜 액체의 표면에서 미립화가 일어나도록 하는 방법이다[6]. 특히, MHz단위의 초음파 진동자를 이용하여 무화법으로 액체연료를 미립화시킬 경우, 예열과정 없이 즉각적인 연소가 가능한 크기의 액적을 얻을 수 있으며[9], 화학 반응율을 증대시킬 수 있다[12]는 보고에 따라, 본 연구진[13-15]은 액체연료 공급계의 설계기술 고도화를 통한 연소장치개발을 목적으로 2.4 MHz의 진동자를 이용해 액체연료의 미립화 및 연소가 가능한 slit-jet 버너를 설계/제작 하였다. 본 연구는 slit-jet 버너의 미립화 기구와 가연구간(flammable region)을 확인하고, 진동자의 소비전력과 수송가스의 유량에 따라 변화하는 화염의 온도 분포 확인을 통해 실험버너의 연소특성을 고찰하고자 한다.

2. 실험장치 및 방법

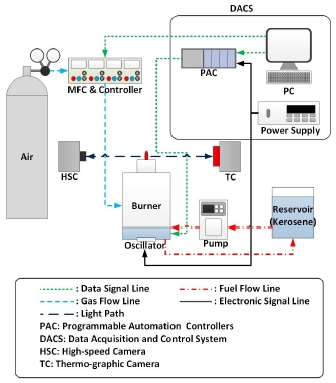

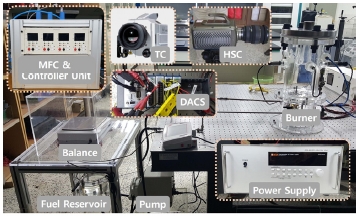

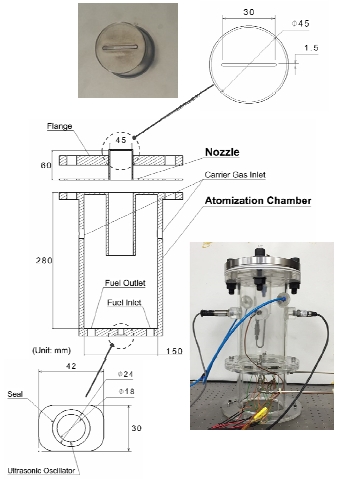

초음파를 이용해 미립화한 액체연료의 연소특성 고찰을 위한 실험장치의 개략도와 버너 및 주변장치를 Fig. 2와 3에 도시한다. 실험장치는 크게 버너(burner), 연료저장소(fuel reservoir), DACS (Data Acquisition & Control System), 이미지 획득 장치 등으로 구성된다. 버너는 액체연료를 미립화하는 액적 생성부와 그것이 분사되는 노즐부로 나뉘고, 버너 내부에서 생성된 액적이 외부에서 유입된 공기와 혼합된 후 노즐 밖으로 분사될 수 있도록 설계하였다. 액적 생성부는 제작에 용이한 PMMA (Polymethyl Methacrylate)를 사용하여 지름 150 mm, 높이 280 mm인 원통형으로 제작하였으며, 액적 생성부의 하단에는 액체연료를 무화시킬 수 있는 2.4 MHz 초음파 진동자 5개를 설치하였다. 진동자에 입력되는 전압은 전력공급기(power supply)를 이용해 조절하였는데, Table 1은 입력전압에 따른 소비전력의 변이를 정리한 것이다. 진동자는 압전소자를 이용하여 18 mm크기의 원형으로 제작되었다. 버너의 노즐부는 PMMA의 내열한계를 고려해 SUS (Steel Use Stainless)로 제작하였다. 노즐부의 크기는 지름 45 mm, 높이 60 mm의 원통형으로 제작하였고, 무화된 연료는 노즐부 상단의 30 × 1.5 mm2 (종횡비 20:1) 크기의 slit을 통해 분사되도록 설계하였으며, 실험에 사용된 버너의 전체적인 형상은 Fig. 4와 같다. 버너 내부에는 정압센서(pressure transducer)와 열전대를 설치하여 액적생성부의 압력 및 온도 변이를 측정하였다. 액적의 분사를 위한 수송기체로는 공기(순도 99.999% 이상의 O2 (20.9%)와 N2 (79.1%))를 사용하였으며, 질량유량제어기(Mass Flow Controller, MFC)를 이용하여 수송기체의 공급유량을 정밀하게 제어하였다. 실험에 사용된 액체연료는 등유(kerosene)이다.

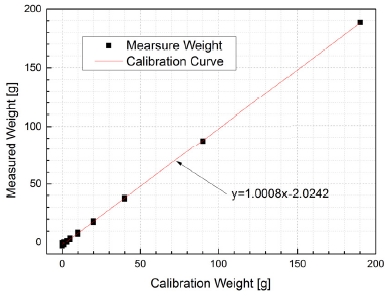

연소시 사용된 연료소모량은 정밀저울 (capacity: 6200 g, resolution: 0.01 g)을 이용하여 측정하였으며, 연료저장소의 질량변이를 1초 간격으로 20분간 측정하였다. 질량데이터의 보다 높은 신뢰도를 확보하기 위해 표준질량분동을 이용하여 보정곡선을 획득한 후 연료저장소의 질량데이터를 보정하였다. 분동과 실측치의 비교를 통해 획득한 보정곡선은 Fig. 5와 같으며, 측정된 질량(x)과 보정된 질량(y)의 관계는 Eq. 1과 같다.

| y=1.0008x-2.0242 | (1) |

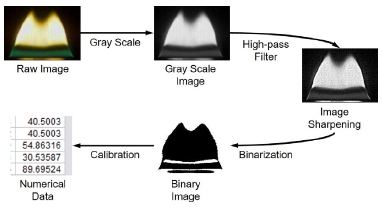

가시화염은 고속 카메라(Vision Research사의 phantom v7.2)를 이용하여 60 FPS (Frame Per Second) 속도로 획득하였으나, 열화상카메라(InfraTec사의 VarioCAM hr)는 장비의 한계로 인하여 10 FPS 속도로 이미지를 획득하였다. 획득한 이미지들은 matlab을 이용하여 gray scale화 한 후 고역필터(high pass filter)를 통과시켜 선예도(sharpness)를 향상시켰으며, 이미지 강도(intensity)를 조절하여 이진화(binarization)하였다. 그 후, 이진화된 화염 이미지와 보정용 이미지(calibration image)를 비교하여 픽셀(pixel)간 간격을 구하고, 화염의 단면적과 평균 높이를 계산하였으며, 그 과정의 순서도를 Fig. 6에 보인다. 고속카메라 이미지와 열화상 이미지의 촬영속도 차이로 인한 오차율을 최소화하기 위해 획득한 데이터의 평균값을 이용해 이미지들을 비교하였다.

3. 실험결과 및 고찰

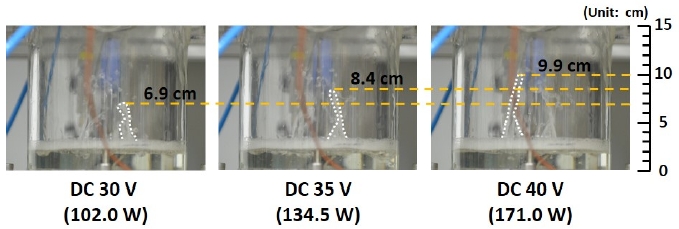

액적 생성부 바닥에 위치하는 초음파진동자는교류의 전기신호를 기계적인 진동으로 변환하여초음파를 생성한다. 생성된 초음파의 강도가 특정 임계점을 넘어가면 파(wave)의 진행방향으로 매질도 이동하게 되고 이로 인해 액체기둥(fountain)이 만들어 진다[16]. 액체기둥의 높이는 초음파 진동자의 진폭에 관계하며, 진폭이 커지면 무화기둥의 높이도 증가한다. Fig. 7은 진동자의 소비전력이 변할 때 생성된 등유기둥의 대표적인 형상과 평균 높이를 보이고 있다. 진동자의 소비전력이 증가할수록 등유기둥이 높아진다는 사실을 확인할 수 있으며, 이를 통해 소비전력의 증가가 진동자 진폭을 증가시킨다는 사실을 확인할 수 있다.

초음파의 힘이 등유의 표면장력보다 커지면 미세한 크기의 액적이 등유기둥에서 떨어져 나오게 되는데 이 때 생성된 액적의 평균입경(median diameter, Dm)은 Lang[8]에 의해 정의되었으며, 아래의 Eq. 2와 같다.

| Dm=0.34(8πγρf2) | (2) |

여기서, γ는 표면장력, ρ는 밀도, f는 주파수이며, Eq. 2를 본 실험에 적용할 경우 생성된 액적의 평균입경은 1.7 μm 정도이다.

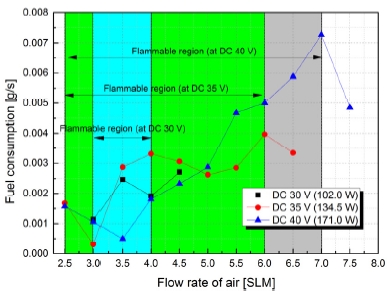

수송기체 유량변이에 따른 연료의 소모량을 Fig. 8에 보인다. 일반적으로 수송기체의 유량이 증가하면 액체연료의 분사량도 증가한다는 사실을 그림에서 확인할 수 있다. 그러나 일부 구간에서 수송기체의 주입량이 증가하더라도 연료의 분사량은 감소하는 구간이 확인되는데, 이는 초음파 진동자 및 펌프에 의해 발생한 진동이 연료소모량을 측정하는 정밀저울에 영향을 미쳐 나타나는 현상으로 판단되며 낮은 유량의 수송기체가 주입되는 영역에서 보다 심화된다는 사실도 확인할 수 있다. 또한 높은 유량의 수송기체가 버너 내부에 주입되더라도 가연영역을 벗어나게 되면 연료의 분사량이 줄어드는 것이 관찰되는데, 이는 높은 유량의 수송기체와 무화된 연료가 유발하는 강한 대류가 초기에 화염의 blow-out을 야기시킨 후, 무화된 액체연료 액적이 좁은 slit을 통과하지 못하고 노즐 출구를 부분적으로 막으면서 응집된 액적들로 인해 연료분사가 제대로 이루어지지 못해 나타나는 현상이다.

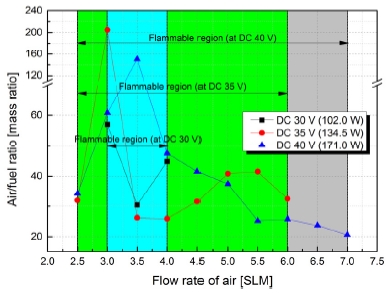

Slit-jet 노즐을 통해 분사되는 연료는 버너의 액적생성부에서 수송기체와 혼합되어 분사되는데 실험에 사용된 버너에 주입되는 수송기체의 유량이 변할 때, 노즐 출구에서의 공연비 변이를 Fig. 9에 보인다. 등유의 이론공연비는 15.6이나, 본 실험에서는 공연비가 20을 초과하는 공기과잉조건에서 연소반응이 이루어지고 있다는 사실을 확인할 수 있다. 이는 등유액적을 연소시키기 위해서는 이론 공연비 이상의 산소가 필요하기 때문이다. 또한, 공연비가 100이 넘는 구간도 발견되는데, 이는 앞서 설명한 바와 같이 저유량 구간에서 연료 소모량이 적은데 더해 진동의 영향을 받은 연료소모량 측정 오차에 기인하기 때문이다. 또한, Fig. 8, 9를 통해 진동자의 소비전력이 높아지면 가연영역이 확장된다는 사실을 확인할 수 있는데, 이는 초음파 진동자가 소모하는 전력과 관계가 있는 것으로 판단된다. 초음파를 이용한 액체의 미립화는 액체의 점성 저하와 증발도 향상 및 분자의 고리구조 변화 등과 같은 물질의 상태변화를 유발한다고 알려져 있는데[9,14], 진동자의 소비전력 증가와 동반된 초음파의 진폭증가가 등유 분자의 고리구조를 보다 휘발성이 높은 상태로 변이시켜 분사유량이 큰 조건에서도 연소반응을 가능하게 한 것으로 사료된다.

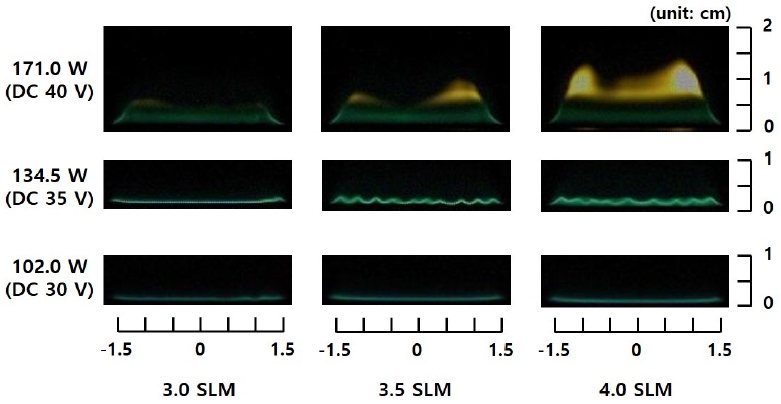

Fig. 10과 Table 2는 초음파 진동자의 소비 전력과 버너내부에 주입되는 수송가스의 유량이 변할 때, 생성된 화염의 대표이미지와 각 조건에서 화염의 평균 높이를 보이고 있다. 수송기체의 유량과 소비전력의 증가는 노즐 외부에서 생성된 가시화염의 수직방향 높이를 증대시킨다는 사실을 확인할 수 있다. 또, 소비 전력이 높고 수송기체의 유량이 많을 경우에 생성된 화염은 청염(blue flame) 뿐만 아니라 황염(yellow flame)도 생성되어 화염의 단면적이 급격하게 증가하는 것을 확인한 수 있다. 이는 진동자의 소비전력이 클수록 등유 액적의 무화도(degree of atomization)가 증가하여 동일한 수송기체유량 환경에서 연료량이 상대적으로 많이 분사되어 노즐 근처 1차 연소영역에서 미처 반응하지 못한 연료가 2차 연소영역을 생성시켰을 뿐만 아니라 초음파 미립화에 의한 등유분자의 고리구조 변화의 결과로 화학반응이 증대되었기 때문인 것을 판단된다.

High-speed camera images of visible flames according to the change of carrier-gas flow-rate and ultrasonic oscillator power.

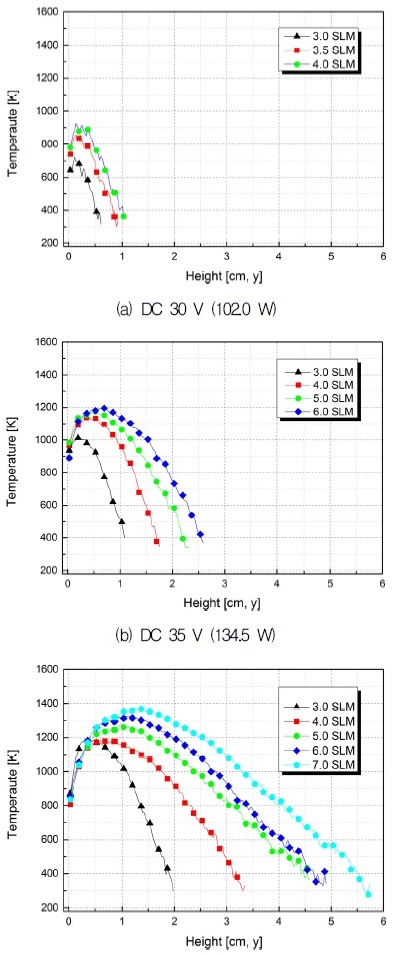

열화상 카메라는 피사체의 표면으로부터 복사되는 열에너지를 이용해 온도를 측정하기 때문에[17], 표면을 가지고 있지 않은 화염은 정확한 온도를 측정하기 어려우나, 연소반응의 발열에 의해 나타나는 온도구배 관찰을 통해 연소반응이 가장 활발하게 일어나는 위치를 정성적으로 예측할 수는 있다. Fig. 11은 가연구간 내에서 생성된 화염대의 유사온도(pseudo-temperature: 열화상카메라가 측정하는 화염과 화염배경의 평균온도로서 그 절댓값에 대한 신뢰도는 높지 않으나 온도의 변이정보는 유용하다는 의미) 변이를 보이고 있다. 측정한 위치는 slit 노즐의 중심을 기준으로 액적의 분사방향(y 축)이며, 열화상 카메라를 이용해 20초간 획득한 값의 평균값을 도시하고 있다. 진동자의 소비전력이 높아질 경우, 수송가스의 유량이 같더라도 생성된 화염의 크기가 커질 뿐만 아니라 온도도 전반적으로 높아진다는 사실을 확인할 수 있다. 초음파 진동자 소비전력의 증가는 액적의 무화도 증대를 통한 분사량 증가 뿐만 아니라, 등유분자의 고리구조 변화를 통해 화학반응의 증대에도 관계한다는 사실을 추론할 수 있다. 또한, 수송 가스 유량 증가에 의해 화염의 최고온도가 나타나는 위치가 노즐로부터 멀어진다는 사실을 확인할 수 있는데, 이는 수송가스 유량 증가에 동반되는 분무연료 포획량(entrainment)의 증가가 slit 노즐을 빠져나오는 분무의 분사속도(대류강도)를 증대시키는데 기인한다.

4. 결 론

초음파 진동자를 이용해 생성한 탄화수소계 액체연료분무를 분사하는 슬릿제트 버너의 연소특성을 고찰하기 위한 실험이 수행되었으며, 다음과 같은 결론을 얻었다.

- 1.초음파 진동자에 전압이 인가되면 전기 에너지를 진동에너지로 변환시키고, 액체 기둥을 생성한다.

- 2.음파의 힘이 등유의 표면장력보다 커지면 미세한 액적이 등유기둥의 끝단에서 생성되며, 액적의 평균입경은 Lang의 이론에 의해 약 1.7 μm로 예측되었다.

- 3.정밀유량 측정방법을 이용해 수송기체 유량 변화에 따른 액체연료분무의 분사량을 측정한 결과, 일반적으로 수송기체 유량이 증가할수록 분무의 분사량은 증가하였으나, 낮은 유량 구간에서는 실험장치에서 발생하는 진동으로 인해 분사량 측정의 불확도가 증가하였다.

- 4.본 실험에서는 공연비가 20을 초과하는 공기과잉조건(이론공연비: 15.6)에서 연소반응이 이루어 졌으며, 공연비가 100이 넘는 구간도 확인되었다.

- 5.진동자의 소비전력이 클수록 등유 액적의 무화도가 증가하여, 연소반응 면적과 화염의 온도가 증가하였다.

Acknowledgments

본 논문은 2016년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(NRF-2016R1D1A3B01012622)과 선도연구센터(서울대학교 차세대우주추진연구센터) 지원사업(NRF-2013R1A5A1073861)의 연구결과임.

References

- Zeldovich, Y.B., Sadovnikov, P.Y., and Frank-Kameneskii, D.A., Oxidation of Nitrogen in Combustion, Publishing House of the Acad of Sciences of USSR, Moscow, (1947).

-

Lavoie, G.A., Heywood, J.B., and Keck, J.C., “Experimental and Theoretical Study of Nitric Oxide Formation in Internal Combustion Engines”, Combust. Sci. Technol, Vol. 1(Issue 4), p313-326, (1970).

[https://doi.org/10.1080/00102206908952211]

-

Heywood, J.B., Fay, J.A., and Linden, L.H., “Jet Aircraft air Pollutant Production and Dispersion”, AIAA Journal, Vol. 9(No. 5), p70-115, (1971).

[https://doi.org/10.2514/3.6284]

- Lefebvre, A.H., Atomization and Spray, Hemisphere Publishing Corp., New York and Washington, D.C., U.S.A., (1988).

- Lee, S.Y., Liquid Atomization, Minumsa, Seoul, Korea, (1996).

- Ju, E.S., La, W.J., and Choi, W.C., “A Study on Characteristics of the Liquid Atomization by Ultrasonic”, Trans. Korea Soc. Auto. Eng, Vol. 7(No. 5), p31-39, (1996).

- Wood, R.W., and Loomis, A.L., “The Physical and Biological Effects of High-frequency Sound-Waves of Great Intensity”, Philosophical Magazine, Vol. 4(Issue 22), p417-436, (1927).

- Lang, R.J., “Ultrasonic Atomization of Liquid”, The Journal of the Acoustical Society of America, Vol. 34(No. 1), p6-8, (1962).

- Takuya, F., Yasuki, H., Noriyuki, K., Masanobu, H., and Yoshio, T., “Characteristics of Low Vapor Pressure Oil Ignition Developed with Irradiation of Mega Hertz Level Ultrasonic”, Fuel, Vol. 83(No. 16), p2205-2215, (2004).

-

Topp, M.N., and Eisenklam, P., “Industrial and Medical Uses of Ultrasonic Atomizers”, Ultrasonic, Vol. 10(No. 3), p127-133, (1972).

[https://doi.org/10.1016/0041-624x(72)90009-1]

- Hwang, S.H., “Distribution Characteristics of Fuel Drop Size and Flame Temperature with Different Bluff Body Shpes”, Master’s Thesis, Graduate School, Pusan National University, Department of Mechanical Engineering, (2001).

-

Yano, Y.F., Matsuura, K., Fukazu, T., Abe, F., Wakisaka, A., Kobara, H., Kumagai, A., Katsuya, Y., and Tanaka, M., “Small-angle x-ray scattering measurement of a mist of ethanol nanodroplets: An approach to understanding ultrasonic separation of ethanol-water mixtures”, The Journal of chemical physics, Vol. 127(No. 03), p031101-2007.

[https://doi.org/10.1063/1.2754676]

-

Kim, M.S., and Kim, J.S., “Combustion Characteristics of the Atomized Hydrocarbon Liquid-fuel Spray Injected through a Slit-jet Nozzle”, Journal of the Korean Society of Propulsion Engineers, Vol. 20(No 1), p43-49, (2016).

[https://doi.org/10.6108/kspe.2016.20.1.043]

-

Kim, M.S., Bae, D.S., and Kim, J.S., “Effects of the Carrier-gas Flow-rate on the Combustion Characteristics of the Ultrasonically-atomized Slit-jet Flame”, Journal of the Korean Society of Propulsion Engineers, Vol. 20(No 3), p9-16, (2016).

[https://doi.org/10.6108/kspe.2016.20.3.009]

-

Kim, M.S., Koo, J.Y., Kim, H.D., and Kim, J.S., “Visualization of the Combustion-field in Ultrasonically-atomized Slit-jet Flame Using a Thermo-graphic Camera”, Journal of the Korean Society of Propulsion Engineers, Vol. 20(No 4), p1-8, (2016).

[https://doi.org/10.6108/kspe.2016.20.4.001]

- Ryu, J.I., “Atomization Technology of Liquid Fuels”, Journal of Korea Society of Automotive Engineers, Vol. 15(No. 4), p59-68, (1993).

- Choi, W.Y., and Kwon, S.J., “An Investigation on Combustion Characteristics of Hydrogen-Air Premixture in a Sub-millimeter Scale Catalytic Combustor using Infrared Thermography”, The Korean Society of Combustion, Vol. 10(No. 3), p17-24, (2005).