서보 밸브와 스프링 댐퍼 방식의 가변 핀틀 분사기 헤드부 설계 및 작동성 검증 수류시험

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서의 가변 핀틀 분사기는 피스톤 슬리브가 이동하면서 핀틀 오리피스 및 환형링의 면적을 조절하여 유량을 제어하는 방식이다. 동일한 설계 규격으로 서보 밸브와 스프링 댐퍼 방식의 가변 핀틀 분사기 헤드부를 설계 및 제작하였고, 작동성 검증을 위해 일부는 폴리카보네이트 소재를 적용하였다. 가변 핀틀 분사기 헤드부는 핀틀, annulus ring, 피스톤 슬리브, 스프링, 스토퍼, 헤드 케이스 및 각종 가스켓으로 구성되며, 제작된 시제품의 작동성 검증을 위한 수류시험을 진행하였다. 수류시험에서 정격유량을 확인하고, 서보모터 타입의 핀틀 분사기에서 추력에 따른 유량 변화에 대해 적절한 차압 유지가 가능함을 확인하였다. 본 논문에서는 서보 밸브와 스프링 댐퍼 방식의 가변 핀틀 분사기 구성, 작동 메커니즘 및 수류시험 결과에 관해 기술하였다.

Abstract

In this paper, the variable pintle injector controls the flow rate by adjusting the area of the pintle orifice and the annulus ring while the piston sleeve moves. The variable pintle injector heads of the servo valve and spring damper method was designed and manufacture with the same design specification. It was partially made of polycarbonate material to verify the operating performance. The varialbe pintle injector head consists of pintle, piston sleeve, spring, stopper, head case and various gaskets, and cold flow test will be conducted to verify the operating performance. In the cold flow test, it was confirmed that the design flow rate and the ability to maintain an appropriate differential pressure for flow changes based on thrust. This paper describes the configuration of variable pintle injectors of servo valve and spring damper, operation mechanisms and cold flow test results.

Keywords:

Pintle Injector, Servo Valve, Spring Damper, Variable Pintle Injector, Cold Flow Test키워드:

핀틀 분사기, 서보 밸브, 스프링 댐퍼, 가변 핀틀 분사기, 수류시험1. 서 론

뉴스페이스 시대로 전환되고 있는 현재의 우주발사체 시장은 고추력, 고효율성 및 연소 안전성이 확보된 경제적인 발사체를 요구하고 있다. 경제적인 발사체 운용 및 임무 다양화를 위한 재사용 발사체 기술은 우주발사체의 경쟁력을 결정하는 핵심 요소이다[1,2]. 액체로켓엔진의 추력을 제어하는 방법 중 face-shutoff가 가능한 핀틀 분사기는 단일 분사기로서 추진제 유량 변화에도 일정한 분사기 차압과 혼합비를 유지함으로써 효율 저하를 방지할 수 있으며, 추력 제어 기능뿐만 아니라 비교적 구조가 단순해서 제작 난이도와 비용이 낮다. 또한 핀틀 분사기는 추진제가 핀틀 끝단에서 콘(corn) 모양의 액적막이 생성되며, 분사기 주위의 재순환 영역으로 인해 연소 안정성이 높은 것으로 알려져 있다. 핀틀 분사기는 1957년 JPL(Caltech Jet Propulsion Laboratory)에서 자발화성 추진제의 혼합효율 증대 및 연소반응 시간의 연구를 위해 핀틀 분사기 개념을 정립하였다[3]. 이후 TRW(Thompson Ramo Wooldridge Inc.)에서 25종의 탄화수소 계열 추진제 조합으로 50여 종이 넘는 핀틀 분사기 엔진을 개발하며 오리피스 형상, 총운동량비, 차단율 등 분사기 파라미터와 핀틀 냉각, 연소실 형상 등 다양한 주제의 연구가 수행되었다. 핀틀 분사기를 적용한 엔진은 연소효율 96 ~ 99%, 35:1의 추력 범위에서 연소 불안정은 물론이고 큰 성능 저하 없이 추력 제어의 가능함을 확인하였다[4].

이러한 핀틀 분사기의 추력 제어 구현을 위해서는 핀틀 오리피스 및 환형링에 대한 면적 제어가 요구되는데, 면적 제어는 시스템 구성에 따라 별도의 유량 제어 밸브를 이용하거나 스프링-댐퍼, 서보 밸브, 레버, 기어 및 선형 모터 등을 이용한 핀틀 슬리브 구동에 의한 제어 방식들이 사용되고 있다[5,6]. 논 논문에서는 핀틀 슬리브 구동 방식 중 스프링-댐퍼와 서보 밸브에 의한 구동 메커니즘을 적용한 핀틀 분사기 설계와 제작, 작동성 검증을 위한 수류시험 결과에 관해 기술하였다.

2. 수류시험용 가변 핀틀 분사기 설계

2.1 설계요구 조건

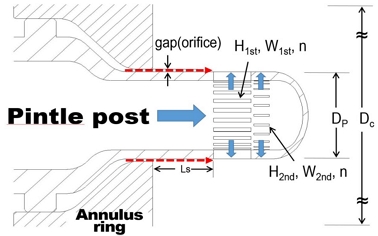

핀틀 분사기 형상은 Fig. 1과 같다. 주요 설계 인자로는 TMR(Total Momentum Ratio), BF(Blockage Factor), DR(Diameter Ratio), SR(Skip Ratio), 오리피스 형상 등이 있으며, 본 연구 이전의 선행연구에서 케로신과 액체산소를 추진제로 하는 직사각형의 2열 오리피스를 갖는 1.5톤급 액체-액체 핀틀 분사기를 설계 및 제작하여 액체로켓엔진의 실운용 조건인 초임계 상태에서 핀틀 분사기의 연소 성능 및 연소 안정성 검증 연소시험을 성공적으로 수행한 바 있다[7].

본 연구에서는 선행연구 설계 경험을 바탕으로 제작 및 시현의 용이성을 위해 연소시험 시제 형상을 참고하여 scale up 하였고, 스프링, seal, valve 등은 기성품을 적용하여 설계 요구조건을 결정하였다. 핀틀 오리피스는 LOx와 Kerosene 밀도를 적용하여 BF 58%, TMR 0.96으로 설계하였다. 유량은 고정형 핀틀 연소시험 시제의 약 2배인 산화제, 연료 각각 6.16, 2.2 kg/s로 하였으며, 유체로는 물을 사용하였다[8-10].

슬리브의 행정거리는 LMDE(Lunar Module Descent Engine) 기준 약 3.8 mm 정도이나 시현 관찰 용이성을 위해 16.75 mm로 하고, 연소시험이 아닌 가변 핀틀 분사기의 메커니즘 검증을 위해 일부 케이스는 폴리카보네이트의 소재를 적용하였다. Table 1은 본 연구에 사용된 가변 핀틀 분사기의 설계 요구조건을 나타낸다.

2.2 스프링-댐퍼 방식 설계

슬리브 구동 메커니즘 중 가장 단순하고 별도의 동력원이나 제어장치가 필요하지 않아 신뢰성이 높다. 터보펌프 구동에 의해 공급되는 추진제의 압력에 의해 오리피스를 막고 있는 슬리브가 들어 올려지면서 핀틀 오리피스 및 annulus ring이 개방되고, 추진제의 유량 조건에 따라 슬리브의 개도가 변화하여 오리피스 면적이 변화하는 방식으로, 단동 피스톤의 작동 방식과 같다. Fig. 2는 중국 달 탐사선인 Chang’E 3호의 하강 엔진이며, 측면으로 공급되는 추진제가 슬리브 하단에 압력이 형성되면서 슬리브를 위로 들어올려 핀틀과 환형 오리피스를 개방하고 공급 유량과 압력에 의해 개도가 변하는 것으로 기술되어 있다[11].

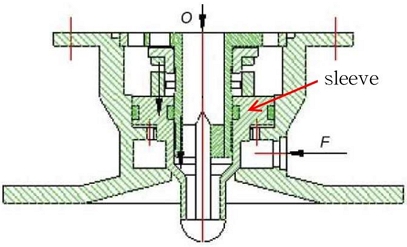

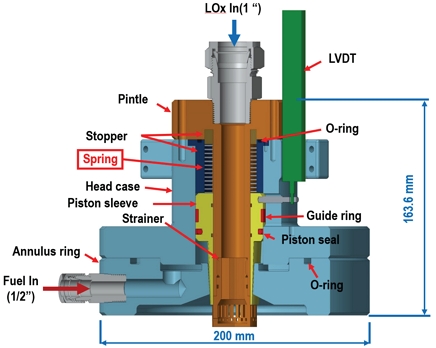

본 연구에서 고안한 스프링-댐퍼 방식은 핀틀, 핀틀 슬리브, 스프링, annulus ring, LVDT (Linear Varialble Differential Transformer: 선형가변변위변환기), 헤드케이스, 스토퍼 및 seal 등으로 구성되었다. 단동 피스톤의 내부 rod에 해당하는 부품이 산화제 핀틀 포스트로 대체한 방식으로 연료 입구를 통해 유입된 연료가 스프링 초기의 pre-load와 변위의 힘을 초과하면서 피스톤 슬리브를 위로 밀어 올려 작동하게 된다. 목표 추력에서 발생하는 연료 매니폴드 압력과 스프링 힘과 밸런스를 이루면서 핀틀과 환형링의 오리피스 면적을 제어하게 되며, 이때 중앙의 핀틀 오리피스에서 발생하는 압력은 슬리브 운동에 직교되기 때문에 스프링에 영향을 주지 않게 된다.

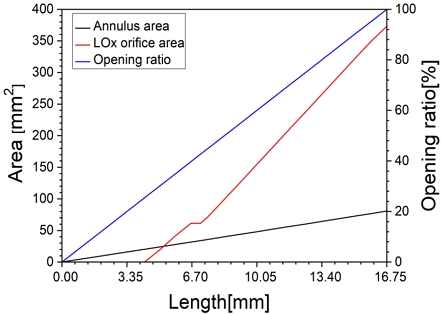

피스톤 슬리브 작동에 따라 핀틀 오리피스 면적과 환형의 오리피스 면적이 동시에 제어된다. 피스톤 슬리브 이동 거리에 대한 면적 변화를 도시하여 Fig. 3에 나타내었다. 피스톤 슬리브가 4.25 mm 이동 시 까지는 핀틀 팁 두께로 인해 연료만 개방되며, 이후 핀틀 오리피스 면적이 순차적으로 증가하게 되고 핀틀 오리피스 1열과 2열 사이의 갭에 의해 6.65 ~ 7.15 mm에서 핀틀 오리피스 면적이 일시적으로 일정한 구간이 나타남을 알 수 있다. 행정거리 16.75 mm의 핀틀 슬리브가 100% 개방되도록 하기 위해, 핀틀 슬리브 유압 면적에 대한 1 mm의 변위 시 약 40.5 N의 힘이 필요하는 것으로 설계하였고, 스프링 계수 36 N/mm의 상업용 스프링을 선정하였다. 작동 초기의 발생하는 힘과 스프링 장력 등의 변화에 유연하게 대처할 수 있도록 행정거리를 제어할 목적으로 스토퍼를 설치하였으며, 작동성 검증 시현을 위해 헤드 케이스와 annulus ring은 폴리카보네이트 소재를 적용하였다. 또한 피스톤 슬리브의 응답 특성을 확인하기 위한 동압 센서를 헤드케이스에 설치하였다.

수류시험 조건은 연료 차압 4.1 bar, 산화제 차압 4.28 bar이며, 피스톤 구동 시 작동되는 스프링의 하중은 69.3 kgf, 서보 밸브 타입의 서보밸브 구동 압력은 최대 10 bar이다. 제작에 앞서 설계 모델에 대해 1.2배의 설계항복하중과 1.5배의 안전계수 조건으로 구조해석 수행을 수행한 결과 0.32 mm 이하의 최대 변위와 전반적으로 낮은 응력 분포를 보였다. 또한 최대응력은 30.9 MPa로 폴리카보네이트의 항복강도 약 65 MPa 대비 안정한 응력 분포를 보임에 따라 구조적인 안정성이 확인되었다. Fig. 4는 스프링-댐퍼 type의 가변 핀틀 분사기 헤드부의 모습이며, 직경 200 mm, 높이는 163.6 mm이다.

2.3 서보 밸브 방식 설계

서보 밸브 방식은 피스톤의 작동 방향에 따라 피스톤 한쪽으로 고압의 추진제를 공급하고 반대쪽의 추진제를 추진제 탱크로 배출하는 복동 실린더 방식을 적용한 것으로 헤드부로 공급되는 유량과 압력 조건에 따라 면적을 제어하는 스프링-댐퍼 방식과 비교하여 독립적으로 면적 제어가 가능하다. 대부분의 구성은 스프링-댐퍼 타입과 유사하나 스프링 대신 헤드 케이스의 양단으로 서보 밸브 작동을 위한 port가 있으며, 스프링-댐퍼 메커니즘과 동일한 행정거리를 갖도록 설계하였다.

전기-유압식 서보 밸브는 전류를 입력 신호로 torque 모터를 구동되고, 노즐 플래퍼에 의해 유압력 증폭 및 제어밸브가 작동하는 것으로, 비례 전자식 제어밸브로 작동되는 솔레노이드에 의한 제어밸브 작동 방법과는 다르며, 제어 정밀도와 응답성이 우수한 것으로 알려져 있다.

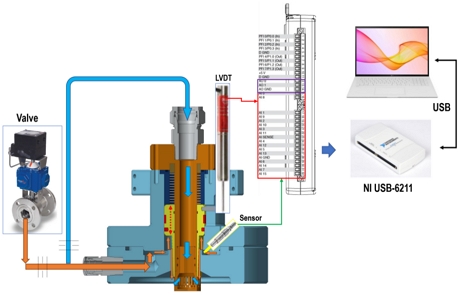

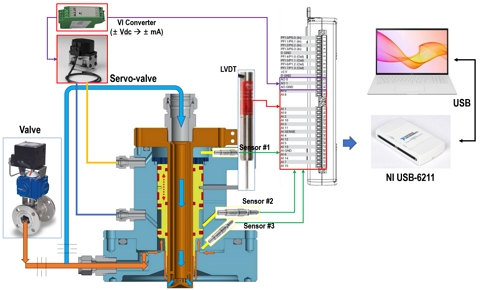

서보 밸브 타입 방식은 Annulus ring으로 연료가 공급되면, LVDT의 출력값이 제어/계측기(NI 社 6211)로 입력되고, PID 제어를 통해 출력 신호가 VI 컨버터를 통해 서보 밸브로 보내어지면서 밸브가 작동하게 되어 피스톤 슬리브가 상하로 작동하면서 오리피스 면적을 제어하게 된다.

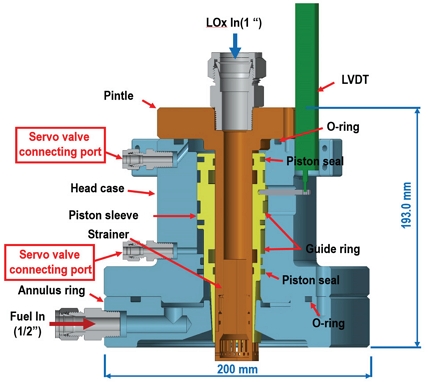

본 연구에 사용한 서보 밸브는 전기-유압식으로 4-way, 70 bar의 차압에서 2 LPM의 유량이 운용 가능한 것으로 선정하였다. 스프링-댐퍼 방식과 동일하게 응답 특성을 확인하기 위한 동압센서를 헤드 케이스와 서보 밸브의 응답 특성 파악을 위해 추가로 설치하였다. 설계 모델에 대한 구조해석 결과 최대 변위 0.41 mm 이하로, 전반적으로 낮은 응력 분포를 보였으며, 최대응력은 25.9 MPa로 나타남으로써 구조적인 안정성이 확인되었다. Fig. 5는 서보 밸브 방식의 가변 핀틀 분사기 헤드부 모습이며, 직경은 스프링-댐퍼 타입과 동일하지만, 높이는 피스톤 슬리브가 길어짐에 따라 193 mm로 증가하였다.

3. 실험설비

3.1 수류시험설비

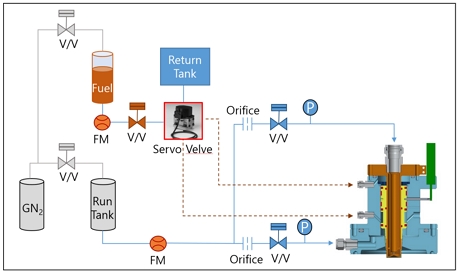

작동성 검증 수류시험을 수행하기 위해 가압식 연소시험설비에서 모사 추진제로 상온의 물을 사용하였고, 서보 밸브 작동유체로 제조사에서 요구하는 여러 타입 중 시험설비에서 운용 가능한 항공유(Jet A-1)를 사용하였다. 본 연구에서는 가변핀틀 분사기 구동 메커니즘 검증을 위한 것으로 연구 목적 및 가용설비를 고려하여 산화제와 연료 라인을 각각 구성하지 않고, 하나의 공급 라인을 분기하여 총설계 유량 및 작동성 검증 시험을 수행하였다. 런탱크에 가압된 모사 추진제는 유공압 설비를 통해 핀틀 오리피스와 annulus ring으로 분기되어 공급되며, annulus ring으로 공급되는 추진제 유량에 따라 가변 핀틀 면적 제어가 이루어지게 된다.

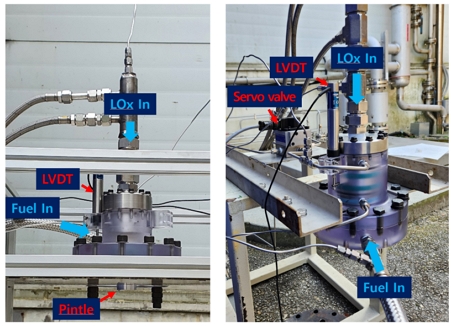

핀틀 오리피스와 annulus ring으로 공급되는 유량을 측정하기 위해 Hoffer 社의 터빈 유량계를 사용하였으며, 분기되는 배관에 오리피스를 두어 공급되는 각각의 유량을 제어하였다. 앞서 언급한 바와 같이 피스톤 슬리브의 응답 특성 확인을 위한 동압센서는 핀틀 분사기 헤드부에 직접 설치하고 압력 센서는 핀틀 분사기 헤드부와 모사 추진제 공급 종단밸브 사이에 설치하였다. 서보 밸브 방식의 가변 핀틀 분사기의 서보 밸브 구동을 위한 항공유는 별도의 가압식 런탱크를 두어 구동될 수 있도록 설비를 구성하였다. 수류시험 설비 개략도 및 시제를 Fig. 6과 Fig. 7에 각각 나타내었다.

3.2 제어/계측설비

핀틀 슬리브를 구동하는 방식에 따라 스피링-댐퍼 방식과 서보 밸브 방식으로 구분할 뿐 제어 및 계측하는 방법은 동일하게 적용하였다.

핀틀 슬리브에 고정된 Rod에 변위 센서가 연결되어 실시간으로 핀틀 행정거리를 계측하며, 이를 통하여 제어한 목표까지 움직이도록 DAQ에서 아닐로그 출력 신호로 서보 밸브를 제어하게 된다. 이를 위해 NI 社 LabVIEW를 사용하여 센서 게인/오프셋, 제어 목푯값 및 제어 게인 값 등의 설정과 실시간 모니터링이 가능하며, 스프링-댐퍼 방식 및 서보 밸브 방식의 작동 메커니즘을 Fig. 8과 Fig. 9에 각각 나타내었다.

4. 실험 결과

4.1 핀틀 슬리브 작동성 시험

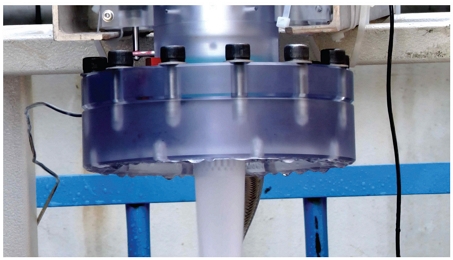

가변 핀틀 분사기 제작 후 수류시험을 수행하기 전에 가압 조건 및 제작성 확인을 위한 작동성 시험을 수행하였다. 스프링-댐퍼 방식은 가압 압력 밸브를 수동으로 조절하여 연료 단독 분사 시험으로 피스톤 슬리브 작동을 확인하였는데, 종단 밸브 개방과 동시에 피스톤 슬리브가 들어 올려지면서 환형 오리피스로부터 안정적으로 추진제가 분사되는 것이 Fig. 10과 같이 확인되었다.

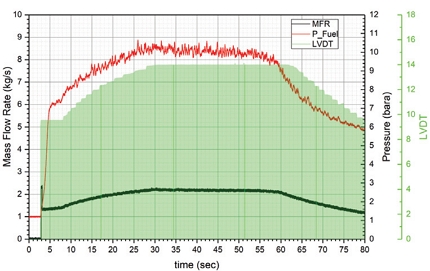

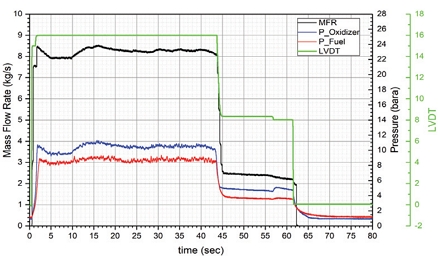

Fig. 11에서 연두색으로 표시되는 LVDT 그래프는 샘플링 주파수 설정 문제로 음영 형태이지만, 압력 및 유량 변화에 따라 개도가 변하고 있음을 확인할 수 있다. 다만, 정격 유량이 공급된 Fig. 14의 시험결과에서는 정상적으로 작동하는 것으로 보아 피스톤-슬리브에 의한 특성이 아닌 헤드부에 사용한 Guide ring 및 seal은 점성계수가 낮은 윤활유나 고탄화수소용으로 본 연구에서 수행한 물을 사용한 시험에서 마찰 영향으로 인해 피스톤-슬리브는 단계적으로 작동하는 특성인 것으로 판단된다. 연료의 설계 차압은 4.1 bar, 설계 행정거리는 16.75 mm이나 10 bar 및 14 mm에서 설계 유량 2.2 kg/s가 계측되었는데, 이는 스프링 계수가 규격보다 높은 것이 원인인 것으로 판단된다. 서보 밸브 방식은 핀틀 분사기 장착 후 수류시험을 수행하기 전 작동성 검증을 위해 서보 밸브에 항공유만 공급하여 시험을 수행하였다. 0 ~ 16.75 mm까지 행정거리를 4 mm 간격으로 계단식으로 증가하여 핀틀 슬리브의 작동성을 확인하였다.

4.2 스프링-댐퍼 방식 수류시험 결과

연료와 산화제 연계 수류시험 결과를 Fig. 12에 나타내었는데, 산화제 차압이 과도하게 발생하여 목표 행정거리에 도달하지 못하고 14 mm에서 약 5.8 kg/s의 유량과 가압 압력 상승으로 인해 추진제 분사각이 일정하지 않고 불규칙적으로 변화하는 현상이 발생하였다.

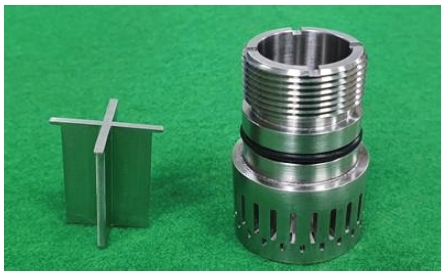

산화제 매니폴드는 1” 배관으로 되어 있으나 공급은 1/2“ 배관 1개를 연결한 것이 과도한 차압 발생 원인으로 확인되었고, 회전하는 스프레이 너울은 핀틀 오리피스 유량 공급이 배관 측면에서 이루어지다 보니 공급한 유동으로 인한 와류가 원인으로 파악하였다. 이를 해결하기 위해 산화제 공급 배관을 추가하고, 핀틀 분사기 내부에 십자 모양의 가이드 핀을 제작하여 삽입하였다. 또한 스프링 압축력을 완화하고자 스프링과 접합되는 핀틀 스토퍼를 제거하고 스프링의 안착면에 7 mm 홈을 추가로 가공하였다. 가이드 핀 형상과 수정된 사항을 반영하여 추가로 수행한 수류시험 결과를 Fig. 13, 14에 각각 나타내었다. 수정 후 시험한 결과 산화제 차압은 8.5 bar에서 3.8 bar, 연료 차압은 7.8 bar에서 3 bar로 감소하였고, 스프레이 너울 회전 현상은 완화되었으며, 행정거리 16 mm에서 정격유량 8.3 kg/s가 공급되는 것이 확인되었다.

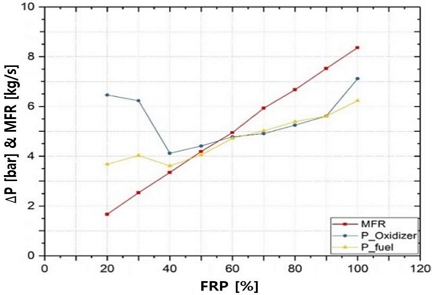

4.3 서보 밸브 방식 수류시험 결과

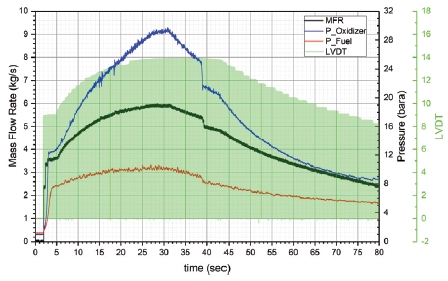

서보 밸브 방식의 수류시험은 핀틀 슬리브가 100% 개방된 상태에서 개도를 감소하면서 구간 별 가압 조건을 결정하였고, 가압 조건으로 물을 공급한 후 핀틀 슬리브를 각 유량별 위치로 이동시키면서 유량 및 차압을 측정하였다. 수류시험 결과 저추력, 저유량 구간에서 슬리브 개도 감소에 따라 차압이 다소 상승하여 일정 차압을 유지함을 보였으며, 목표 행정거리인 16.75 mm에서 설계 유량 8.3 kg/s가 공급되는 것을 확인하였다. 다만, 서보밸브 방식에 사용된 서보 밸브의 정격 제어를 위해서는 최소 70 bar 이상의 가압 압력이 필요하나 본 연구에서는 작동성 검증에 주안점을 두어 핀틀 슬리브 구동부 육안 확인을 위해 헤드부 케이싱을 폴리카보네이트로 제작하였기 때문에 동적 응답 분석은 수행하지 않았다. 수류시험 결과를 Table 2, Fig. 15에 각각 나타내었다.

5. 결 론

본 연구에서는 서보 밸브와 스프링 댐퍼 방식의 가변 핀틀 분사기 헤드부를 각각 설계 및 제작하여 작동성 검증 수류시험을 수행하였다. 스프링 댐퍼 방식의 가변 핀틀 분사기 수류시험 결과 목표 행정거리의 95%의 조건에서 설계 유량이 확인되었는데, 정확한 스프링 계수와 최대 압축 길이 확보와 함께 일정한 분사각을 위해서 Guide ring이 중요한 요소임을 확인하였다. 20 ~ 100%의 조건에서 수행한 서보 방식의 가변 핀틀 분사기 수류시험으로 추력에 따른 유량 변화에 대해 적절한 차압 유지가 가능함을 확인하였으나, 구동 응답 특성은 서보 밸브 제어 응답 특성에 영향을 받는 것을 알 수 있다. 본 연구를 통해 가변 핀틀 분사기가 액체로켓엔진 개발 시 선택할 수 있는 분사기로서의 가능성을 확인하였으나, 작동성 검증에 주안점을 두었기 때문에 추가 연구를 통해 작동 매커니즘에 따른 특성 비교 등 개발 수준을 높이기 위한 연구개발이 필요하다.

Nomenclature

| BF : | blockage factor |

| DR : | diameter Ratio |

| Dc : | chamber diameter |

| Dp : | pintle diameter |

| H1st : | 1st row orifice height |

| H2nd : | 2nd row orifice height |

| Ls : | skip distance |

| SR : | skip ratio |

| W1st : | 1st row orifice width |

| W2nd : | 2nd row orifice width |

| TMR : | total momentum ratio |

| n : | orifice number |

Acknowledgments

[이 논문은 한국추진공학회 2023년도 추계학술대회(2023.11.29.∼12.1, 경주 라한셀렉트) 발표논문을 심사하여 수정ㆍ보완한 것임.]

본 연구는 한국항공우주연구원의 항공우주기술시드사업(FR21P24)의 지원을 통해 수행되었습니다.

References

-

Dressler, G.A., “Summary of Deep Throttling Rocket Engines with Emphasis on Apollo LMDE,“ 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Sacramento, C.A., U.S.A., AIAA 2006-5220, Jul. 2006.

[https://doi.org/10.2514/6.2006-5220]

-

Gromski, J.M., Majamaki, A.N., Chianese, S.G., Weinstock, V.D. and Kim, T.S., “Northrop Grumman TR202 LOX/LH2 Deep Throttling Engine Technology Project Status,“ 46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Nashville, T.N., U.S.A., M10-0843, Jul. 2010

[https://doi.org/10.2514/6.2010-6725]

- Gerard W. Elverum, Jr. and Peter Staudhammer, “The Effect of Rapid Liquid-Phase Reactions on Injector Design and Combustion in Rocket Motors,” JPL, Progress Report No. 30-4, 25 August 1959.

-

Gordon, A., Dressler, J. and Bauer, M., “TRW Pintle Engine Heritage and Performance Characteristics,“ 36th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, 2000.

[https://doi.org/10.2514/6.2000-3871]

-

Casiano, M.J., Hulka, J.R. and Yang, V., “Liquid-Propellant Rocket Engine Throttling: A Comprehensive Review,“ Journal of Propulsion and Power, Vol. 26, No. 5, pp. 897-923, 2010.

[https://doi.org/10.2514/1.49791]

-

Kwak, H.D., Kwon, S.J. and Choi, C.H., “Performance Assessment of Electrically Driven Pump-fed LOX-kerosene Cycle Rocket Engine: Comparison with Gas Generator Cycle,“ Aerospace Science and Technology, Vol. 77, pp. 67-82, 2018.

[https://doi.org/10.1016/j.ast.2018.02.033]

-

Hwang, D.K., Kim, J.G., Kwon, S.J. and Choi, C.H., “Geometric Effects of Liquid Rocket Engine Pintle Injectors in Supercritical Condition,“ International Journal of Advanced Science and Technology, Vol. 23 pp. 941-952, 2022.

[https://doi.org/10.1007/s42405-022-00489-w]

-

Kang, D.H., Hwang, D.H., Ryu, C.S., and Ko, Y.S., “Analysis of Pintle Tip Thermal Damage in the Combustion Hot Firing Test with a 1.5-tonf Class Liquid-Liquid Pintle Injector,” Journal of the Korean Society of Propulsion Engineers, Vol. 24, No. 6, pp.1-9, 2020.

[https://doi.org/10.6108/KSPE.2020.24.6.001]

-

Kang, D.H., Han, S.H., Ryu, C.S., and Ko, Y.S., “Design of pintle injector using Kerosene-LOx as propellant and solving the problem of pintle tip thermal damage in hot firing test,” Acta Astronautica, Vol. 201, pp. 48-58, 2022.

[https://doi.org/10.1016/j.actaastro.2022.08.029]

- Kang, D.H., Kim, J.G., , Ryu, C.S., and Ko, Y.S., “Study on the High Pressure Combustion Performance Characteristics of the 1st Row Pintle Injector using LOx-Kerosene as Propellant” Journal of Aerospace System Engineering, Vol. 16, No. 5, pp.17-25, 2022.

-

Lei, J., Lan, X., Zhang, R. and Chen, Y., “The development of 7500N variable thrust engine for Chang’E-3,” Chinese Science, Vol 44, pp. 569-575, 2014.

[https://doi.org/10.1360/092014-52]