2 스풀 혼합흐름 배기방식 터보팬 엔진 성능해석 모델링

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 정상 상태 및 천이 상태에 따른 항공기용 터보팬 엔진의 성능해석 모델링을 수행하였다. 대상 엔진은 Pratt & Whitney 사의 F100-PW-229으로 선정하여 팬, 고압 압축기, 연소기, 고압 터빈, 저압 터빈, Mixer, 수축-확산형 노즐 등의 구성품을 모델링하였다. 또한, 이차 유로를 통한 터빈에서의 냉각 효과를 적용하였다. Simulink를 이용하여 터보팬 엔진 성능해석 프로그램을 자체 개발함에 따라 해석의 자유도가 높으며, 엔진 제어기 설계에 활용이 용이한 구성의 성능해석 프로그램을 개발하였다. 개발된 성능해석 프로그램은 상용 프로그램인 GASTURB 해석 결과와의 비교를 통하여 검증하였다.

Abstract

In this study, performance analysis modeling of two spool mixed flow type turbofan engine according to steady-state and transient is performed. The target engine is selected as F100-PW-229 from Pratt & Whitney, and main engine components including fan, high pressure compressors, combustion, high pressure turbines, low pressure turbines, mixer, convergent-divergent nozzle are modeled. The cooling effect of turbine through secondary flow path are considered in engine simulation model. We develop in-house Matlab/Simulink-based engine performance analysis program capable of analyzing internal engine state and compare it with GASTURB which is generally used as a commercial engine analysis program.

Keywords:

Gas Turbine, Mixed-Flow Type Turbofan Engine, Engine Performance Analysis, Engine System Modeling, Transient Performance Analysis키워드:

가스 터빈, 혼합흐름 방식 터보팬 엔진, 엔진 성능해석, 엔진 시스템 모델링, 천이상태 성능해석1. 서 론

국내 항공 산업은 조립 및 생산에서 시작하여 훈련기, 헬기, 전투기 등 우리나라 독자 모델을 개발하는 수준까지 도달하고 있다. 그러나 항공용 가스터빈 엔진 분야는 개발에 대한 기술적인 어려움과 막대한 개발비용으로 인해 아직은 해외 의존적으로 다른 항공 산업 분야에 비해 발전이 미진하다[1]. 일반적으로 새로운 가스터빈 엔진을 개발하기 위해서는 엔진의 상태 진단 및 성능해석이 반드시 필요하다. 엔진 성능해석을 위해서는 엔진 시스템의 모델링이 필요하며, 이를 수행하는 방법으로 열역학적인 사이클 해석, 데이터 기반의 기계학습을 통한 방법, 실제 엔진에서의 센서 계측을 통한 해석 방법 등이 제안되어 왔다[2]. 이 중 열역학적 사이클 해석 방법이 가장 널리 적용되고 있으며, 선진국에서는 다양한 엔진 성능해석 프로그램(GSP, GASTURB, NPSS, C-MAPSS, T-MATS 등)을 개발하여 활용하고 있다[3]. 그러나 개발된 프로그램을 확보하기 위해서는 높은 구매비용을 지불해야 하거나 혹은 프로그램의 수입이 제한적이며, 활용 목적에 따라 해석 범위나 방법, 구성, 정확도 등이 다르므로, 개발 환경이나 운용 조건에 따라 자체 해석 프로그램을 개발하는 사례도 많다. 최근 NASA Glenn Research Center를 중심으로 개발되어 공개된 T-MATS는 시뮬링크(Simulink) 환경에서 열역학적 모델링 모듈을 자유롭게 활용할 수 있도록 개발되었으며, 사용 방법이 용이하고 화학 반응을 해석하는데 널리 사용되는 Cantera가 연동됨에 따라 연료에 대한 열역학적 물성치를 쉽게 확보할 수 있어 이를 활용한 엔진 성능해석 연구가 증가되고 있다[4]. T-MATS에서는 분리흐름 배기 방식의 터보팬 엔진인 JT9D에 대한 성능 선도를 바탕으로 정상 상태 및 천이 상태에서의 성능해석에 대한 모델을 제공하고 있어, 참고할만한 엔진을 보유하고 있지 않은 연구 기관에서는 개발한 성능해석 프로그램을 검증하기 위한 목적으로 활용하는 것이 용이하다.

Jonathan 등[5]은 T-MATS를 기반으로 하여 엔진 제어를 위한 선형 모델 제시하고 Advanced Geared Turbofan 엔진에 대한 성능해석 모델을 제시하였다. Choo and Sung[6]은 T-MATS를 참고하여 분리흐름 배기 방식의 터보팬 엔진 성능해석 프로그램을 개발하고 기타 상용 프로그램과 교차 비교하여 해석 정확도를 검증한 바 있다. Kang 및 Gong 등[7-9]은 2스풀 분리흐름 배기방식의 터보팬 엔진(BR175-56)에 대하여 EASY5 및 Simulink 등의 소프트웨어 패키지를 활용하여 동적 모사가 가능한 자체 프로그램을 개발하였다. 이러한 성능해석 모델을 바탕으로 다양한 고장 진단 방법들이 연구되고 있다. Amare 등[10]은 고장 진단 방법에 대하여 모델 기반, AI 기반, 하이브리드 AI 기반으로 분류하여 제안한 바 있다. 분리흐름 배기 방식의 터보팬 엔진 모델 기반으로 하여 Gong 등[11]은 유전 알고리즘 적용을 통한 고장 진단 기법을 연구하였으며, Lee 등[12]은 데이터 기반인 인공 신경망과 모델 기반의 입자 군집 최적화를 사용한 하이브리드 형태의 터보팬 엔진의 고장 부품 식별 및 고장 정도 평가를 수행하였다[12].

앞서 언급한 바와 같이, 국내에서는 자체 프로그램 개발을 통해 분리흐름 배기방식 터보팬 엔진을 연구사례는 다수 존재한다. 그러나 군용으로 널리 사용되는 후기 연소기를 갖는 롱덕트 타입의 터보팬 엔진에 대한 연구는 상대적으로 연구사례가 매우 적다. 상용 프로그램을 이용한 사례[13,14]가 보고된 바 있으나, 성능해석 프로그램 개발하고 검증한 연구사례는 보고된 바 없다. 엔진 성능해석을 위한 상용 프로그램 중 일부는 TUI(Text-based User Interface)기반으로 구성되어 있어 프로그램 활용에 대한 진입장벽이 높거나, GUI(Graphical User Interface)기반으로 되어 있어 진입장벽이 낮지만 엔진 모델에 대한 구성을 임의로 변경할 수 없는 등의 어려움이 존재하기 때문에 해석의 자유도가 낮다. 또한, 타 프로그램과의 호환이 되지 않아 제어기 설계 및 실제 엔진 데이터 기반의 성능해석 모델 설계 등 다양하게 활용하기에 어려움이 존재한다. 이에 따라 본 연구에서는 Simulink를 이용하여 롱덕트 타입인 혼합흐름 배기방식의 군용 엔진의 특성을 반영하고, 해석의 자유도가 높으며 엔진 제어기 설계에 활용이 용이한 터보팬 엔진 성능해석 프로그램을 개발하고자 하였다.

이전 선행연구[14]대비 혼합 영역 및 수축-확대 노즐에 대한 모델링을 추가한 형태의 Simulink 기반의 혼합흐름 배기 방식의 성능해석 모델을 개발하였으며, 개발된 프로그램의 성능해석 결과는 상용 프로그램 중 하나인 GASTURB 해석 결과와의 비교를 통해 정확도를 검증하였다.

2. 정상 상태에서의 성능해석

2.1 설계점에서의 성능해석

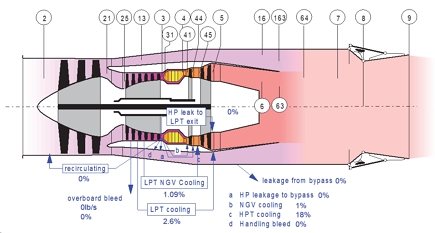

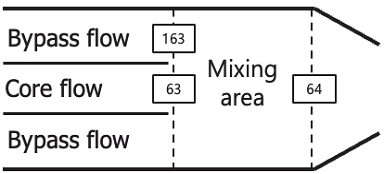

본 연구에서는 군용 항공기 엔진에 대한 성능해석 프로그램을 개발하고 정확도 검증을 위해 F100-PW-229 엔진을 대상으로 하고, Fig. 1에 엔진 모식도와 해석 지점(station)을 제시하였다. 해당 엔진은 F-15 및 F-16에 장착되어 운용되고 있다. 군용 항공기에 장착되는 엔진은 대부분 기초 자료를 제외하고는 정보 공개가 매우 제한적이나, 해당 엔진은 일부 구성품에 대한 성능 선도 및 실험 데이터 등 엔진에 대한 자료가 일부 공개되어 있어 모델링 대상으로 선정하였다[15]. 엔진을 이루는 구성품은 3단 팬, 10단 고압 압축기, 연소기, 2단 고압 터빈, 2단 저압 터빈, 후기 연소기, 수축-확대형 노즐 등으로 구성되어 있으며, 후기 연소기로 인해 롱덕트 타입의 엔진 형상을 지니고 있어 코어 유동과 바이패스 유동이 혼합되어 노즐을 지나는 혼합흐름 배기 방식의 터보팬이다. 엔진에 대한 기초 자료 및 구성품별 특성치는 선행 논문 등 일부 문헌과 웹사이트를 통해 제한적으로 공개된 자료[14,15]만을 확보할 수 있으며 이는 Table 1과 2에 제시된 바와 같다.

제한된 자료를 바탕으로 엔진 성능해석 모델링을 수행하기 위해 설계점 정보를 탐색한 연구가 진행된 바 있다[14]. 선행 연구에서는 대상 엔진인 F100-PW-229에 대하여 상용 프로그램인 GASTURB 11의 adaptive random search 방법을 통해 Sea level에서의 운용 조건을 설계점으로 하여 요구 추력을 만족하는 설계점의 주요 변수 값을 도출한 바 있으며, 이를 Table 3에 나타내었다. 본 연구에서는 설계점의 주요 변수들에 대해 동일한 값들을 적용 및 모델링 각 구성품의 열역학적 사이클 해석은 열적 완전기체에 대해 수행하였으며, 열역학적 상태량은 엔트로피 함수를 이용하여 Eq. 1을 통해 계산한다.

| (1) |

압축기에서의 열역학적 상태량은 Eq. 1의 압력비에 따른 엔트로피를 통해 얻게 된 isentropic 출구 온도를 구하고, 이에 따른 엔탈피 변화를 계산하여 최종적으로 출구에서의 온도는 Eq. 2를 통해 계산한다. 연소기 출구에서의 열역학적 상태량은 연료의 열량을 이용하여 Eq. 3을 통해 계산하며, 터빈에서의 열역학적 상태량은 압축기와 유사한 방식으로 isentropic 출구 온도를 구하여 Eq. 4를 이용해 계산한다.

| (2) |

| (3) |

| (4) |

이를 이용하여 각 구성품 입구와 출구의 열역학 상태량을 도출하였다. 노즐에서의 계산은 등엔트로피 유동 가정을 통해 계산하였으며, 탈설계점에서의 성능 변화, 혼합 영역 및 수축-확산 노즐 등의 구성품 모델링에 대한 중요한 수식은 Eq. 11 이후에 설명하였다.

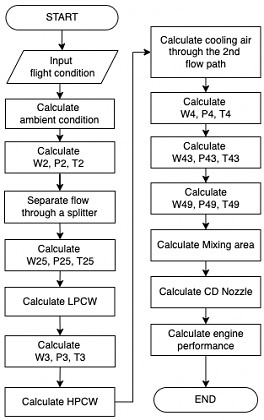

본 연구에서는 해당 선행연구에서 제시한 값을 바탕으로 설계점에 대해 혼합흐름 배기 방식에 대한 터보팬 엔진 성능해석 모델링을 수행하였으며, 이에 대한 해석 절차는 Fig. 2에 도시하였다. 설계점에서의 성능해석 수행을 위한 비행 고도, 마하수, 연료 유량등의 비행 조건을 입력한 후, 각 구성품별 설계점 정보 및 냉각 효과를 고려한 이차 유로에서의 유량을 결정하고 대상 엔진에 대한 설계점에 대해 다음의 해석 절차를 통해 엔진의 구간별 상태량 및 성능을 계산하였다.

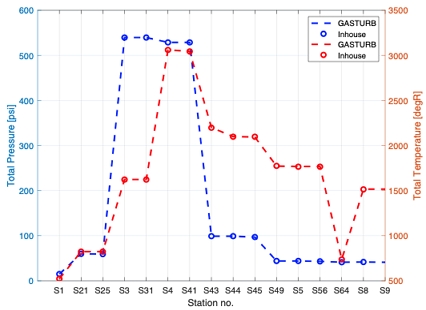

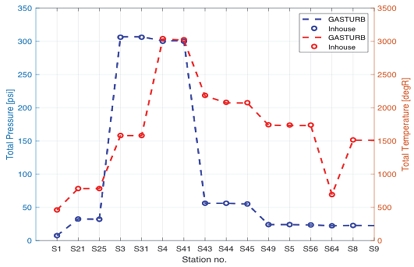

이러한 해석 절차를 통하여 Table 3에서 제시된 정보를 바탕으로 Simulink 성능해석 프로그램을 통해 설계점 해석을 수행하였으며, 선행 연구에서 GASTURB을 이용해 제시한 설계점 성능해석 결과에 대하여 구간별 상태량인 전압력과 전온도를 비교하여 Fig. 3에 도시하였다. 설계점 성능해석 결과를 비교하였을 때, 각 구간별 열역학적 상태량은 최대 0.19%의 오차를 보였으며, 해당 엔진에 대하여 상용 프로그램에서 제시하는 수준의 정확도를 확인하였다.

2.2 정상 상태에서의 성능해석

엔진의 작동영역에 대한 성능해석을 위해서는 탈설계점에서의 구성품별 성능 선도가 반드시 필요하다. 그러나, 일반적으로 외부로 공개되지 않는 자료로 확보가 매우 어렵다. 본 연구에서는 개발한 해석 프로그램의 검증을 위해 GASTURB에서 제공하는 구성품별 성능 선도를 설계점 정보를 바탕으로 축척하여 엔진의 성능해석을 수행하였다. 또한, 항공기용 가스터빈의 경우에는 운용 조건에 따라 레이놀즈 수가 크게 변화하며 구성품의 성능에 영향을 미친다. 본 연구에서는 이에 대한 영향성을 성능해석에 반영하기 위하여 GASTURB에서 제공하는 것과 동일한 방법을 통해 RNI(Reynolds Number Index)에 따른 레이놀즈 보정인자를 Eq. 5-10에서와 같이 축척인자에 적용하여 모델링을 수행하였다[16].

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

정상 상태에서의 탈설계점 성능해석 수행하기 위해서는 다음과 같은 구속 조건을 만족하는 조합을 탐색한다.

- 1. 질량 평형

- 2. 에너지 평형

- 3. 운동량 평형

- 4. 구성품 특성치는 성능 선도에 의해 결정

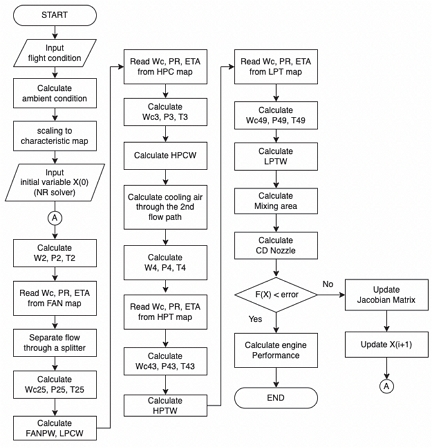

압축기와 터빈의 성능 변수는 보정 축 회전 속도와 Beta value에 대한 함수로 정의되어 있어 해를 찾기 위한 독립 변수로 사용된다. 따라서 탈설계점에서의 성능해석에 있어 독립 변수에 따른 구성품의 성능은 lookup table을 활용하고, 다변수 Newton-Raphson 기법(이하 NR solver)을 이용하여 정상 상태에서의 구속 조건을 만족하는 수치해를 탐색한다. 탈설계점에서의 성능해석 수행 시, 초기 비행조건 입력 및 초기 독립 변수를 통한 계산이 수행된 후, 각 독립 변수의 증분에 따른 종속 변수의 증분을 통해 Jacobian matrix를 생성하게 된다. 이를 통해 매 step에서의 독립 변수를 갱신함에 따라 성능 선도에서 보정 축 회전 속도와 Beta value를 통해 결정되어진 구성품 성능으로 구속 조건을 만족하는 수치해 탐색 절차를 과정을 수행한다. 이러한 해석 절차를 Fig. 4에 도시하였으며, 독립 변수와 종속 변수는 Table 4에 나타내었다.

정적 모델을 통한 탈설계 영역 해석 시, 운용 조건에 따른 덕트에서의 압력 손실과 연소기에서의 연소의 부분부하에 따른 효율 저하는 Eq. 11∼13을 통해 모델링하였다[16].

| (11) |

| (12) |

| (13) |

혼합흐름 배기 방식은 이 두 종류의 유동이 서로 혼합되는데, Fig. 5에 혼합영역을 간략히 도식화하였다. 중심부 유동과 바이패스 유동의 정압은 Eq. 14와 같이 Kutta condition에 의해 동일하다고 가정하였으며, 혼합영역에서 두 유동은 운동량 평형을 만족하고 Eq. 15, 16과 같이 기술된다.

| (14) |

| (15) |

| (16) |

혼합 효율에 따라 두 유동은 완전 혼합된 형태와 부분적으로 혼합된 형태로 나누어지게 되며, 이에 따른 최종 추력은 Eq. 17, 18과 같이 계산한다. 수축-확대 노즐에 대해 Eq. 19와 같이 설계된 노즐 목과 노즐 출구의 면적비에 따른 출구 마하수 탐색을 통해 최종 추력을 산출하였다.

| (17) |

| (18) |

| (19) |

탈설계점 해석은 고압 축 회전 속도를 유지한 상태에서 고도 및 마하수 변화에 따라 구간 별 상태량을 관찰하기 위하여 해석 조건을 다음과 같이 Table 5에 제시하였다. 고도와 마하수에 대하여 각각 구분하여 총 4 case에 대하여 성능해석을 수행하였으며, 해석 결과는 Table 6에 GASTURB 해석 결과와의 차이를 제시하였다. 본 연구에서 개발한 Simulink를 이용한 엔진 성능해석 모델이 BPR, TSFC, Thrust 등의 결과값에 대하여 오차가 1% 이내로 수렴하는 것을 확인하였다. 이 중 해석 조건 case 3에서 전온도 및 전압력에 대하여 GASTURB과 비교하였을 때, 최대 오차 0.6%, 평균 오차 0.2% 임을 확인하였으며, 구간별 상태량을 Fig. 6에 GASTURB과 비교하여 나타내었다. GASTURB에서는 연료 물성치 정보를 제공하지 않으며, GASTURB에서의 연료 모델 중 본 연구 연료 모델인 JET-A와 유사한 Diesel 연료 모델을 적용하였다. 이러한 연료 물성치의 차이로 인한 오차가 발생하나, 해당 결과가 1% 이하로 발생하기 때문에 본 개발된 프로그램의 성능에 대한 신뢰도가 확보되었음을 확인하였다.

3. 천이 상태에서의 성능해석

3.1 천이 상태에서의 성능해석 방안

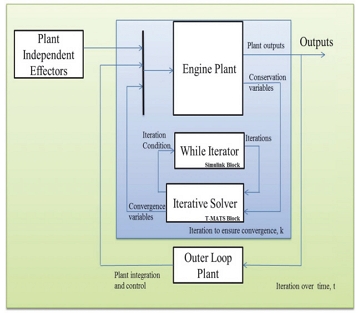

동적 모델은 정적 모델과 달리 동력 불균형 상태를 모사한다. 정적 모델에서는 시간에 따른 회전수 변화율이 0이 되는 즉, 동력 평형을 이루는 독립 변수를 탐색하였으나, 동적 모델에서는 시간에 따른 연료 유량, 고도, 마하수, PLA(Pilot Lever Angle), 회전축 속도 등의 변화로 인해 발생하는 동력 불균형과 이로부터 발생하는 엔진 축의 회전 속도 변화를 해석하는 것이 동적 모델의 핵심이다. 이러한 해석을 수행하기 위하여 동적 모델의 구조를 Fig. 7과 같이 Inner loop와 Outer loop로 구성하였다. Inner loop는 미소시간에서의 동력 평형을 제외한 구속 조건을 만족하는 해를 탐색하고, Outer loop는 동력 불균형으로 인한 로터의 운동방정식 해석을 통해 시간에 따른 회전수 변화를 Eq. 20을 통하여 구하며, 이를 적분하여 연료 유량에 따른 회전축 속도를 계산한다. 본 연구에서는 설계된 동적 모델에 대하여 시간에 따른 연료 유량 변화에 대한 해석을 수행한 뒤, 결과를 GASTURB과 비교함으로써 검증하였다.

| (20) |

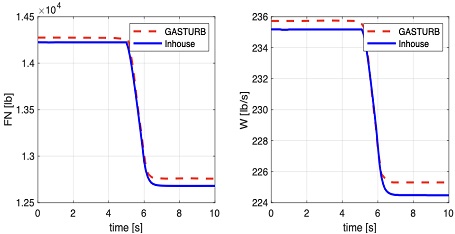

3.2 공급 연료 유량 변화에 따른 성능해석

엔진 모델의 동적 성능해석에서는 공급되는 연료 유량에 따라 축 회전속도가 변화하게 된다. 1초 동안 연료 유량을 선형적으로 변화시켰을 때의 엔진 성능에 대한 동적 거동을 관찰하기 위한 해석 조건을 Table 7에 제시하였으며, 각 축에 대한 관성모멘트는 F100-PW-100 엔진의 값을 적용하였다[17]. 연료 유량 변화에 따른 축 회전속도와 추력, 공기 흡입 유량 등의 변화를 GASTURB과 비교하여 Fig. 8-9에 나타내었을 때, 초기 상태에서의 각 변수에 대한 값이 GASTURB과 차이가 있음을 확인할 수 있다. 이러한 차이는 앞서 살펴본 정상 상태에서의 성능해석을 수행하였을 때 나타난 연료 물성치 차이에 따른 오차이며, 이에 대한 차이가 1%이내임을 확인하였다. 이후 연료 유량이 변화하는 구간에서 GASTURB에서의 해석 결과와 매우 유사한 동적 거동을 보임을 확인하였으며, 천이 구간 이후 정상 상태 구간에서의 해석 결과 또한 Table 8에 제시된 것과 같이 GASTURB과의 오차가 1% 이내임을 확인하였다.

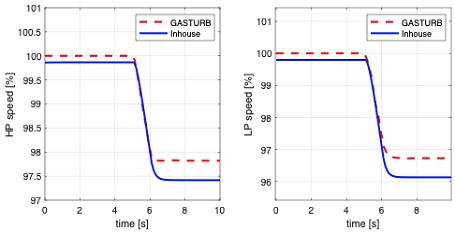

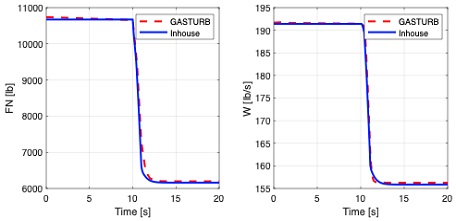

3.3 축 회전 속도 변화에 따른 성능해석

축 회전 속도는 엔진의 추력을 조절하는 매우 직관적인 제어변수이다. 일정한 비행 운용 조건이 유지되고 있을 때, 회전 속도의 변화에 따른 각 성능 변수의 동적 거동을 관찰하고자 1초 동안 고압 축 회전 속도를 10% 저하시켰을 때의 추력 및 공기 흡입 유량의 변화를 관찰하였다. 이러한 해석 조건을 Table 9에 도시하였으며, 고압 축 회전 속도의 변화에 따른 해석 결과는 GASTURB 해석 결과와 비교하여 Fig. 10에 나타내었다.

10초에서 12초 사이의 천이 구간에서의 고압 축 회전 속도 변화에 따른 추력과 공기 흡입 유량 변화에 대해 GASTURB 해석 결과와 비교하였을 때, 추력에서의 최대 오차 1.13%, 평균 오차 0.54% 공기 흡입 유량에서의 최대 오차 1.35% 평균 오차 0.67%으로 나타났다. 이를 통하여 GASTURB 프로그램과 매우 유사한 성능을 지닌 동적 모델을 설계하였음을 확인하였다.

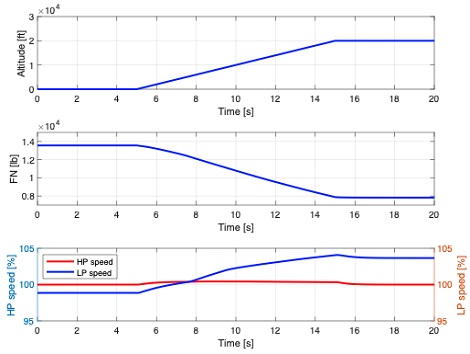

3.4 비행 운용 조건 변화에 따른 성능해석

실제 비행에서는 운용 조건이 시시각각 변화하기 때문에 이에 따른 성능해석을 추가로 수행하였다. 비행 운용 조건에 따라 성능 변수의 동적 거동을 관찰하기 위하여 고압 축 회전 속도와 마하수를 일정하게 유지한 상태에서 일정 시간 동안 비행 고도를 상승하였을 때의 추력, 공기 흡입 유량, 축 회전 속도 등의 변화를 관찰하고자 Table 10과 같이 해석 조건을 설정하여 성능해석을 수행하였다. GASTURB에서의 동적 모델에 대한 성능해석 수행 시, 비행 운용 조건 변화에 따른 해석은 별도로 지원하지 않아 비교 검증은 수행하지 못하였다. 그러나, 비행 고도가 상승으로 인한 엔진으로 유입되는 공기의 상태량이 낮아지게 되고, 이에 따라 고압 축 회전 속도를 일정하게 유지하더라도 구성품의 성능 저하 발생하여 추력이 감소하는 경향이 나타나는데, 이러한 경향성이 Fig. 11에 제시된 해석 결과와 유사한 것으로 보아 동적 해석이 타당하게 수행되었음을 확인하였다.

천이 상태에서의 연료 유량, 축 회전속도, 비행 운용 조건 등을 제어 변수로 하여 동적 모델에 대한 성능해석을 수행하였으며, 이러한 해석 결과를 통하여 천이 구간에서 최대 오차 1.35%, 평균 오차 0.67%로 GASTURB과 매우 유사한 해석 결과를 얻었다. 이러한 결과를 통하여 개발된 혼합흐름 배기 방식의 터보팬 엔진에 대한 성능해석 프로그램의 신뢰성을 확인하였다.

4. 결 론

본 연구에서는 혼합흐름 배기방식의 터보팬 엔진 F100-PW-229에 대한 성능해석을 위해 Simulink를 이용하여 엔진 성능해석 프로그램을 개발하였다. 이를 통해 정상 상태 및 천이 상태에서의 성능해석을 수행하여 성능 변화를 관찰하였다. 개발한 프로그램의 검증은 상용 프로그램인 GASTURB의 해석 결과와 비교하였다. 정상 구간에서 각 지점에서의 유동 상태량에 대하여 최대 오차 0.7%, 평균 오차 0.075%, 천이 구간에서의 엔진 성능에 대하여 최대 오차 1.35%, 평균 오차 0.67%로 GASTURB과 매우 유사한 형태의 가스터빈 엔진에 대한 정적/동적 모델링 기법을 확보하였다. 개발된 엔진 성능해석 프로그램은 차후 엔진 고장 진단 연구를 수행하기 위한 해석 모델 또는 실시간 엔진 성능해석 모델로 활용될 수 있으며, 차후 가스터빈 엔진에 대한 제어기 설계에 활용이 용이할 것으로 기대된다.

Nomenclature

| Ae : | Exit area |

| Ath : | Throat area |

| BPR : | Bypass pressure ratio |

| B : | Burner part load constant |

| CMD : | Command |

| dp : | Design point |

| FPR : | Fan pressure ratio |

| FHV : | Fuel heating value |

| h : | Enthalpy |

| I : | Impulse function |

| Kp : | Proportional gain |

| Ki : | Integral gain |

| M : | Mach number |

| NGV : | Nozzle guide vane |

| N : | Spool speed |

| OPR : | Overall pressure ratio |

| Ps : | Static pressure |

| PLA : | Pilot lever angle |

| PR : | Pressure ratio |

| PW : | Power |

| RNI : | Reynold number index |

| ref : | Sea evel standard static condition |

| TET : | Turbine entry temperature |

| TSFC : | Thrust specific fuel consumption |

| Ve : | Exit velocity |

| W : | Air mass flow rate |

| Wc : | Corrected mass flow rate |

| Wf : | Fuel mass flow rate |

| CFG,id : | Ideal gross thrust coefficient |

| Fcore : | Thrust of core flow |

| Fbypass : | Thrust of bypass flow |

| fWc : | Corrected mass flow scaling factor |

| fPR : | Pressure ratio scaling factor |

| fη : | Efficiency scaling factor |

| fW,RNI : | Corrected mass flow reynolds numbers effect |

| fη,RNI : | Efficiency reynolds numbers effect |

| IHP : | Moment of inertia, HP |

| ILP : | Moment of inertia, LP |

| η : | Efficiency |

| ψ : | Entropy function |

| Ω : | Burner loading |

Station no.

| 13 : | Outer LPC exit |

| 16 : | Bypass exit |

| 2 : | Intake exit |

| 25 : | Inner LPC exit |

| 3 : | HPC exit |

| 4 : | Combustion exit |

| 43 : | HPT exit |

| 49 : | LPT exit |

| 63 : | Core flow nozzle exit |

| 163 : | Bypass nozzle exit |

| 64 : | Mixer exit |

| 8 : | Convergent-divergent nozzle throat |

| 9 : | Convergent-divergent nozzle exit |

Acknowledgments

이 논문은 2021년 정부(방위사업청)의 재원으로 국방과학연구소의 지원을 받아 수행된 연구임 (912920201).

References

- Song, D.G. and Je, H.J., “Proposal for domestic development of advanced aviation engines,” Korea Research Institute for Defense Technology Planning and Advancement, Vol. 1, 2022

-

Belov, S., Nikolaev, S. and Uzhinsky, I., “Hybrid Data-Driven and Physics-Based Modeling for Gas Turbine Prescriptive Analytics,” International Journal of Turbomachinery Propulsion and Power, Vol. 5, No. 4, p. 29, 2020.

[https://doi.org/10.3390/ijtpp5040029]

- Kim, S.J., Kim, Y.I., Lee, S.C. and Kim, M.H., “Application of Performance Analysis Programs During Development of a Turbofan Engine,” Proceedings of the Korean Society of Propulsion Engineers Fall Conference, Busan, Korea, pp. 349-350, Nov. 2020.

-

Chapman, J.W., Lavelle, T.M., May, R.D., Litt, J.S. and Guo, T.-H., “Toolbox for the Modeling and Analysis of Thermodynamic Systems (T-MATS) User’s Guide,” NASA/TM-2014-216638, Jan. 2014.

[https://doi.org/10.2514/6.2014-3929]

- Jonathan S. Litt, “Toolbox for the Modeling and Analysis of Thermodynamic Systems (T-MATS) Users’ Workshop Presentations,” NASA/CP-2018-219785, Aug. 2017.

- Choo, K.S. and Sung, H.G., “Steady-state Performance Simulation and Operation Diagnosis of a 2-spool Separate Flow Type Turbofan Engine,” Journal of Aerospace System Engineering, Vol. 13, No. 1, pp. 38-46, 2019.

- Kang, M.C., Ki, J.Y. and Kong, C.D., “A Study on Performance Analysis of Turbofan Engine using EASY5,” Proceedings of the Korean Society for Aeronautical and Space Sciences Spring Conference, Seoul, Korea, pp. 445-448, Apr. 2002.

-

Kong, C.D., Kang, M.C. and Park, G.L., “Study on Component Map Generation and Performance Simulation of 2-spool Separate Flow Type Turbofan Engine Using SIMULINK,” Journal of the Korea Society of Propulsion Engineers, Vol. 17, No. 1, pp. 70-79, 2013.

[https://doi.org/10.6108/KSPE.2013.17.1.070]

- Kong, C.D., Koh, K.U. and Ki, J.Y., “A Study on Steady-state Performance Analysis and Dynamic Simulation for Medium Scale Civil Aircraft Turbofan Engine(Ⅰ),” Journal of the Korea Society of Propulsion Engineers, Vol. 2, No.2, pp. 47-55, 1998.

-

Fentaye, A.D., Baheta, A.T., Gilani, S.I. and Kyprianidis, K.G., “A Review on Gas Turbine Gas-Path Diagnostics: State-of-the-Art Methods, Challenges and Opportunities,” Aerospace, Vol. 6, No. 83, 2019.

[https://doi.org/10.3390/aerospace6070083]

- Kong, C.D., Kang, M.C., Park, G.L. and Ki, J.Y., “A Study on Diagnostics of 2-spool Turbofan Engine using GA,” Proceedings of the Korean Society of Propulsion Engineer Spring Conference, Busan, Korea, pp. 832-837, May 2013.

- Lee, D.S. and Sung, H.G., “Fault diagnostics for Turbofan Engine Using Artificial Neural Network (ANN) and Particle Swarm Optimization (PSO),” Proceedings of the Korean Society for Aeronautical & Space Sciences Spring Conference, Samcheock, Korea, pp. 303-304, July 2021.

- Kim, S.J., Kim, D.H., Kim, K.S., Son, C.M., Kim, Y.I. and Min, S.K., “The Performance Modeling of a Mixed Flow Turbofan Engine,” Proceedings of the Korean Society of Propulsion Engineers Conference, Gumi, Korea, pp. 592-596, May 2012.

- Choi, W., You, J.H. and Lee, I.W., “The Performance Modeling of a Low Bypass Turbofan Engine for Supersonic Aircraft,” Journal of the Korean Society of Propulsion Engineers, Vol. 14, No. 6, pp. 79-88, 2010.

-

Koff, B.L., “F100-PW-229 Higher Thrust in Same Frame Size,” Journal of Engineering for Gas Turbines and Power, Vol. 111, No. 2, pp. 187-192, 1989.

[https://doi.org/10.1115/1.3240235]

- Kurzke, J. and Halliwell, I., Propulsion and Power: An Exploration of Gas Turbine Performance Modeling, Springer, Berlin, Germany, 2018.

- Szuch, J.R., Seldner, K. and Cwynar, D.S., “Development and Verification of Real-Time, Hybrid Computer Simulation of F100-PW-100(3) Turbofan Engine,” NASA Technical Paper 1034, 1977.

-

Walsh, P.P. and Fletcher, P., Gas-Turbine Performance, 2nd, Wiley-Blackwell, New York, U.S.A., 2004.

[https://doi.org/10.1002/9780470774533]

-

Cumpsty, N.A., Jet Propulsion: A Simple Guide to the Aerodynamic and Thermodynamic Design Performance of Jet Engine, 2nd, Cambridge University Press, Cambridge, England, 2003.

[https://doi.org/10.1017/CBO9780511809415]

-

Mattingly, J.D., Elements of Propulsion: Gas Turbines and Rockets, American Institute of Aeronautics and Astronautics, Inc., Reston, VA, U.S.A., 2006.

[https://doi.org/10.2514/4.861789]