HTPB 계열 추진제의 알루미늄 함량에 따른 충격감도 및 마찰감도 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 추진기관에 충전된 추진제의 알루미늄의 조성 불균일에 따른 추진제의 점화 가능성을 확인하고자 하였다. 추진제 내부의 알루미늄의 불균일한 분포를 모사하기 위해 알루미늄 함량을 14~20%까지 임의로 변경하여 충격감도, 마찰감도 시험을 수행하였다. 충격감도를 측정한 결과 50% 기폭 에너지 및 최소 기폭 에너지는 알루미늄 함량과 무관하게 50 J 부근의 값을 가진다. 이는 알루미늄 함량이 증가하여도 충격 자극에 추진제가 민감해지지 않는다는 것을 의미한다. 반면에 마찰감도 결과에서는 알루미늄 함량이 증가할수록 50% 기폭힘과 최소 기폭힘이 감소하여 추진제가 민감해지는 것을 알 수 있었다. 이는 추진제 발화 시의 “Hot Spot” 모델에 따라 충격 자극보다 마찰 자극에 의해 추진제 내부의 공간이 순간적으로 압축이 되어 발화가 되는 것으로 추정된다.

Abstract

In this paper, we examined the ignition possibility of the propellant depending on its non-uniform composition of aluminum. Impact and friction sensitivity was investigated by arbitrarily changing the aluminum content in the range of 14~20% to simulate the non-uniform distribution of aluminum in the propellant. As a result of measuring the impact sensitivity, the 50% ignition energy and minimum ignition energy have values around 50 J regardless of the aluminum content. This means that the propellant does not become sensitive to impact even if the aluminum content is increased. On the other hand, the friction sensitivity result shows that as the aluminum content increases, the 50% ignition force and minimum ignition forces were decreased, and thus the propellant becomes sensitive. “Hot Spot” model of propellant ignition is applied, the space inside the propellant is momentarily compressed and ignited by friction stimuli rather than by impact stimuli.

Keywords:

HTPB Propellant, Composite Solid Propellant, Impact Sensitivity, Friction Sensitivity, Aluminum키워드:

HTPB 추진제, 혼합형 고체 추진제, 충격감도, 마찰감도, 알루미늄1. 서 론

고성능 추진시스템의 개발에 따라 고기능성의 고체 추진제의 기술 확보를 위해 선진 각국에서도 활발한 연구가 수행되고 있다. 무연, 고연소속도, 고추력 등의 추진시스템의 요구 조건에 따라 고에너지 물질 및 금속 연료(Al, Mg) 등을 사용하여 새로운 조성에 대한 연구도 활발히 진행하고 있다[1]. 금속 연료로 가장 많이 쓰이는 알루미늄은 추진체, 폭발물, 폭약 등의 재료로 사용하며 추력(ISP) 성능을 최대 15%까지 향상 시킬 수 있다. 이러한 성능 증가는 불꽃 온도 상승과 연소 시 배출되는 기체의 분자량 감소에 기인한다. 추진기관의 요구 특성에 따라 일반적으로 알루미늄 함량을 0~20% 이내로 투입하는데, 함량이 20% 넘게 되면 추진제의 성능이 저하될 수 있다[2,3].

이러한 추진기관의 원활한 생산, 취급을 위해서는 추진제의 안전성 또한 분석해야 한다. 추진제의 안전성을 측정하는 시험 항목으로는 충격감도, 마찰감도, 정전기감도, Card-Gap Test, 스파크, Critical Diameter 등이 있다[4]. 특히, 고에너지 물질 등 신규 원료의 사용이 증가함에 따라 추진제의 충격, 마찰, 정전기 감도를 취급 안전성 측면에서 항상 고려해야 한다.

과거 추진기관의 생산, 취급 과정에서 사고가 발생하였으며 이러한 경험을 바탕으로 선진국에서는 추진제 민감도에 대한 시험 방안을 별도로 수립하여 연구 중이다. 과거 추진기관의 사고 사례는 <퍼싱 2> 와 유사하게 대부분이 정전기 방전에 의한 자극으로 발생한 사고이다[5]. 일반적으로 추진제 취급 시 상대습도가 낮을수록 정전기 감도가 낮아지는 경향이 있으며 알루미늄과 같은 금속 연료 분말을 사용하는 HTPB 계열의 복합형 추진제에서는 정전기 방전에 의한 연소가 발생할 수 있다. 또한, 사용하는 알루미늄의 분말이 마이크로에서 나노 입자로 작아질수록 추진제의 민감도가 높아지며 충격감도에 비해 마찰감도에 대한 영향이 크다는 연구결과가 있다[6,7].

추진제의 충격, 마찰, 정전기 감도 시험은 MIL-STD-1751A를 표준시험방법을 따른다. 충격감도 시험은 추의 무게와 위치를 조정하여 물질 위에 추를 자유낙하시켜 50% 기폭점을 찾는 시험이며 마찰감도는 마찰을 주는 추의 무게와 위치를 변경하여 시료의 50% 기폭점을 찾는 시험이다. 추진제의 충격, 마찰, 정전기 민감도 측정 방법은 Type I or II, Class 5 RDX 화약의 민감도 값(MIL-DTL-398)을 기준으로 하는 상대적 평가 방법이다[8].

본 연구에서는 모타에 충전된 추진제의 알루미늄의 조성 불균일성에 따라 의 점화 가능성을 확인하고자 하였다. 알루미늄의 불균일한 분포에 따라 추진제의 민감도에 영향을 미친다고 가정하였고, 민감도가 낮을수록 점화가 쉽게 일어날 수 있다고 보았다. 추진제 내부의 금속연료의 불균일한 분포를 모사하기 위해 알루미늄 함량을 임의로 14~20%까지 조정하여 경화 완료된 추진제의 충격감도, 마찰감도를 시험하였다.

2. 실험 방법

2.1 추진제 제조

추진제 원료의 기본 구성은 바인더로 삼양화학공업(주)의 HTPB(Hydroxyl-terminated polybutadiene)를 사용하였다. 경화제로는 Bayer Material Science LCC 사의 IPDI(Isophorone diisocyanate)를 투입하였다. 본 연구에 사용한 HTPB의 OH Index 값은 0.740이며, IPDI의 NCO Index 값은 8.929로 추진제 당량비는 0.750으로 설정하였다. 추진제 경화는 60℃에서 5일간 진행하였다. 가소제는 LG화학의 DOA(Dioctyl adipate), 결합제로 ㈜거원기술의 HX-752(1,1’-Isophthaloylbis(2-methyl-aziridine))를 적용하였으며, 산화제로는 ㈜한화의 AP(Ammonium perchlorate)를 투입했고, 금속연료는 ㈜창성의 Aluminum을 사용하였다. 경화촉매는 동인화학(주)의 TPB(Triphenylbismuth)를 사용하였다. 알루미늄 함량에 따른 추진제를 제조하기 위해 알루미늄 함량은 최소 14%에서 20%까지 변경하였고, AP함량을 최소 68%에서 74%로 조정하여 산화제 및 알루미늄의 총 함량은 88%로 고정하였다. 추진제를 혼합하기 위해서 sigma blade를 지닌 1gallon Vertical Planetary Mixer를 사용하였다. Table 1에 해당 추진제 조성을 표로 나타내었다.

2.2 추진제 충격감도 시험(BAM Impact Test)

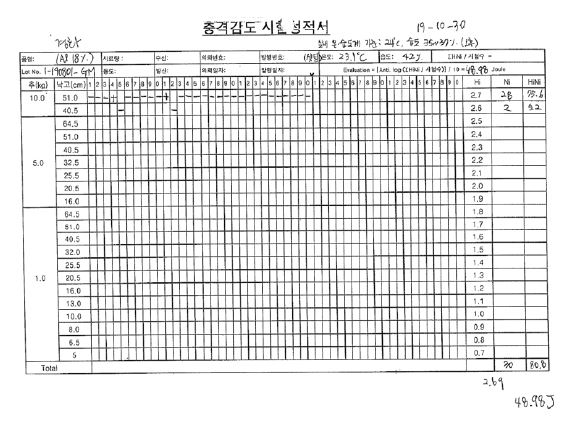

추진제 충격감도 시험은 MIL-STD-1751A의 규격의 Method #1015(BAM Impact Test)를 따라 시험하였다. 추를 수직으로 자유 낙하 시켜 고체 혹은 액체 상태 폭발물의 민감도를 측정하는 방식이다. 자유 낙하 시키는 추의 낙고를 변경하여 충격 에너지(J)를 조정할 수 있다. 이번 시험에서 1, 5, 10 kg 무게의 추를 사용하였고, 낙고는 0.05~0.51 m로 조절하여 발생 가능한 충격 에너지 범위는 0.5~50 J로 하였다. 시험 판정은 끝점 검출 방법을 통해 결정하는데 이 방법은 추를 떨어뜨린 후, 추진제로부터 발생하는 소리(Sound), 냄새(Smell), 발화-불꽃 혹은 연기(Sight-Flash, Smoke)로 반응성을 확인하는 방법이다. Fig. 1의 충격감도 시험 Raw data 예시와 같이 Bruceton Analysis 방법으로 30회 시험의 평균값을 계산하여 50% 기폭 에너지(J)를 구한다[8]. 추진제 샘플은 지름 8 mm, 두께 0.3 mm의 원형으로 제작하였다.

2.3 추진제 마찰감도 시험(BAM Friction Test)

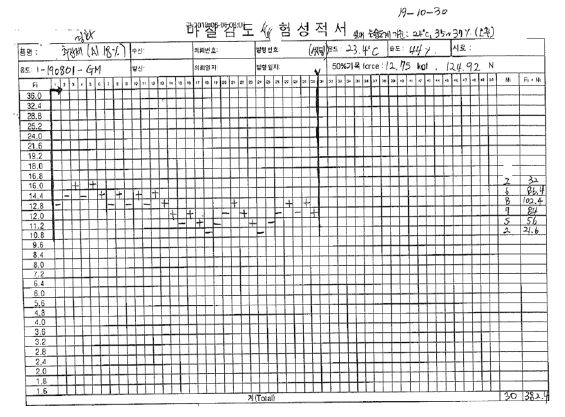

추진제 마찰감도 시험은 MIL-STD-1751A의 규격의 Method #1024(BAM Friction Test)를 따라 시험하였다. 마찰 시험기는 독일의 Julius Peters 社에서 고안되었으며 미끄럼 마찰력(Sliding frictional force)를 통해 민감도를 측정한다. 일정한 거칠기를 갖는 세라믹 표면 사이에 물질을 놓고, 마찰 자극에 대한 에너지 물질의 발화 힘(N)을 계산할 수 있다. 이번 시험에서 1~9 kg 무게의 추를 사용하였고, 마찰힘은 1.6~36.0 kgf 범위에서 시험하였다. 시험 판정은 충격감도와 동일하게 끝점 검출 방법을 통해 결정하는데 이 방법은 추를 떨어뜨린 후, 추진제로부터 발생하는 소리(Sound), 냄새(Smell), 발화-불꽃 혹은 연기(Sight-Flash, Smoke)로 반응성을 확인하는 방법이다. Fig. 2의 마찰감도 시험 Raw data 예시와 같이 Bruceton Analysis 방법으로 30회 시험의 평균값을 계산하여 50% 기폭 힘(kgf)를 구한다[8]. 추진제 샘플은 5×5 mm, 두께 1 mm의 정사각형으로 제작하였다.

3. 시험 결과

3.1 알루미늄(Al) 함량에 따른 추진제 충격감도

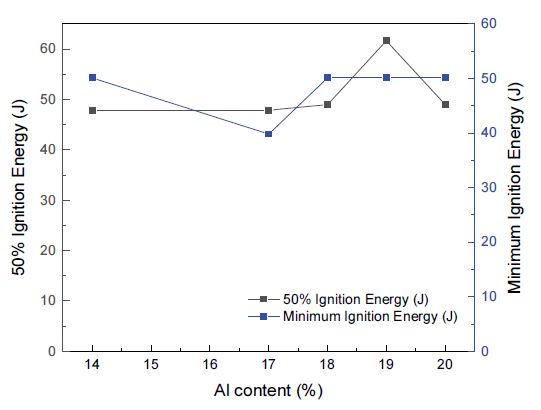

HTPB 추진제의 알루미늄 함량에 따른 BAM 충격감도 시험을 한 결과는 Table 2, 3의 표와 같다. 모든 조성의 추진제는 동일한 원료를 사용하였고, 알루미늄 함량만 변경하였다. 50% 기폭에너지는 기준점으로부터 30회 시험 후의 기폭 에너지의 평균값을 말한다. 최소 기폭 에너지는 가장 낮은 발화 에너지 값을 뜻한다. Table 2, 3에 따르면 50% 기폭에너지 및 최소 기폭 에너지 결과가 알루미늄 함량에 상관없이 비교적 유사한 값을 가지는 것을 알 수 있다. 이를 통해 알루미늄 함량이 증가하여도 충격 자극에 추진제가 민감해지지 않는다는 것을 알 수 있다. 알루미늄 함량이 19%일 때 50% 기폭 에너지의 61.66 J로 타 조성에 비해 둔감한 결과를 가진다. 반면에 Al 함량이 17%일 때 최소 기폭 에너지 값이 39.81 J을 가지는 것을 알 수 있다. 이는 추진제의 혼화 균일성 및 충격감도 시편 제작 시의 시험 오차가 반영된 것으로 볼 수 있다.

Bruceton 시험방법 적용 시 결과 값이 양성반응(발화)이면 바로 아래 준위의 에너지를 적용하며 음성반응(미발화)이면 바로 위 준위의 에너지를 적용한다. 본 시험에서 사용된 충격감도 시험기의 적용 가능한 최대 에너지 준위는 50 J로 50 J에서 음성 반응(미발화)일지라도 50 J에서 시험을 반복하여 결과에 반영하였다.

Fig. 3에서 보이는 바와 같이 알루미늄 함량이 증가할수록 50% 기폭 에너지는 크게 변하지 않고, 대부분의 조성에서 50 J 부근의 값을 가지는 것을 알 수 있다. 50% 기폭 에너지가 최소 기폭 에너지보다 낮게 나타나는 이유는 50 J에서 본 연구의 시험기의 한계로 인해 낮은 에너지 준위에 서의 음성 반응(미발화)의 결과가 반영되었기 때문이다. 50% 기폭 에너지 및 최소 기폭 에너지 모두 약 50 J의 값을 나타내므로 알루미늄 함량은 충격감도에 영향을 미치지 않는 것으로 판단 할 수 있다.

3.2 알루미늄(Al) 함량에 따른 추진제 마찰 감도

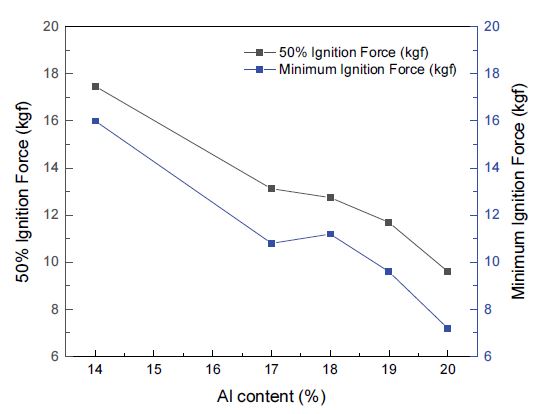

HTPB 추진제의 알루미늄 함량에 따른 BAM 마찰 시험을 한 결과는 Table 4, 5의 표와 같다. 모든 조성의 추진제는 동일한 원료를 사용하였고, 알루미늄 함량만 변경하였다. 50% 기폭힘(kgf)은 기준점으로부터 30회 시험 후의 기폭힘의 평균값을 말한다. 최소 기폭힘은 시험 시 발화가 되는 가장 낮은 값이다. 알루미늄 함량 14%일 때 50% 기폭힘은 17.47 kgf이며 20%일 때 9.61 kgf까지 감소되었다. 최소 기폭힘은 알루미늄 함량이 14%일 때 16.00 kgf이며 20%일 때 7.20 kgf로 감소하였다.

Fig. 4에서 보이는 바와 같이 알루미늄 함량이 14%에서 20%로 증가하면 50% 기폭힘이 최대 55%까지 감소하였다. 이와 유사하게 알루미늄 함량을 14%에서 20%로 증가할 시 최소 기폭힘이 45% 감소하였다. 추진제 내에서 금속연료 역할을 하는 알루미늄 함량이 증가할수록 마찰감도가 감소하는 것을 알 수 있다. 이는 추진제가 작은 기폭힘에도 발화할 수 있는 민감성을 가지는 것을 의미한다.

알루미늄 함량을 변경하여 추진제 민감도를 측정한 결과 알루미늄 함량이 증가할수록 충격감도에 비해 마찰감도에 미치는 영향이 더 큰 것을 알 수 있었다. “Hot Spot” 점화 매커니즘에 따르면 추진제 조성에 따라 고체 입자 크기 차이로 발생하는 미립 공간이 존재하는데, 이러한 공간이 외부 자극에 의해 순간적으로 압축되어 ‘Hot spot’의 온도가 상승하고, 응축된 AP의 분해 및 AP와 알루미늄간의 반응이 발생하여 점화가 일어난다[9]. 이러한 ‘Hot spot’에 의한 발화는 외부 자극인 충격, 마찰에 의해 발생할 수 있다. 위의 시험 결과에 따르면 알루미늄 함량이 증가할수록 충격보다는 마찰 자극에 추진제 내부의 공간이 쉽게 압축되어 발화에 더 민감하게 반응하는 것으로 추정된다.

외부 자극에 따른 추진제의 반응(소리, 냄새, 발화)은 알루미늄 분말 표면의 활성 알루미늄 함량에 영향을 받는다. 외부 자극에 쉽게 추진제 발화가 일어나게 되면 민감한 추진제로 그에 맞는 안전 조치를 취하여 다루어야 한다.

4. 결 론

본 연구에서는 추진기관에 충전된 추진제의 알루미늄이 불균일하게 분포 시 과산화암모늄(AP)과의 점화 가능성을 확인하고자 하였다.

충격감도 결과 알루미늄 함량과 무관하게 50 J 부근의 값으로 유사한 것을 확인하였다. 이를 통해 알루미늄 함량이 증가하여도 충격 자극에 추진제가 민감해지지 않는다는 것을 알 수 있다.

마찰감도 결과는 알루미늄 함량이 증가할수록 50% 기폭힘 및 최소 기폭힘이 감소하는 결과를 나타냈다. 이는 알루미늄 함량이 증가함에 따라 마찰 민감도 값이 감소하여 작은 마찰힘에도 추진제가 점화할 수 있음을 의미한다. 이는 “Hot Spot” 이론에 따라 추진제 내부의 고체 입자 크기 차이로 생성된 공극이 순간적으로 압축되어 추진제 점화로 이어지는 것으로 추정한다.

추진기관을 생산, 취급하는 과정에서 추진제의 충격, 마찰, 정전기 감도를 기반으로 안전 절차를 마련하여 사고를 미연에 방지하는 것이 무엇보다 중요하다. 또한, 개발 단계의 신규 추진제 조성 및 원료의 민감성을 평가하여 공정에서 안전하게 작업할 수 있도록 하는 것도 과제일 것이다.

향후, 알루미늄 함량 변화 외에도 알루미늄, AP의 입도 크기에 따른 추진제 민감도 등 다양한 추진제 조성 및 원료에 따른 충격, 마찰, 정전기 민감도 측정을 연구하여 안전한 추진기관 제작 환경을 만들고자 한다.

Acknowledgments

[이 논문은 한국추진공학회 2020년도 추계학술대회(2020. 11. 25-27), 파라다이스호텔 부산) 발표논문을 심사하여 수정ㆍ보완한 것임.]

References

- Oberth, A.E., Principle of solid propellant development, Chemical Propulsion Information Agency, Baltimore, M.D., U.S.A., 1987.

-

Travis R. Sippel, Steven F. Son and Lori J. Groven, “Aluminum agglomeration reduction in a composite propellant using tailored Al/PTFE particles,“ Combustion and Flame, Vol. 161, pp. 311-321, 2014.

[https://doi.org/10.1016/j.combustflame.2013.08.009]

- Sutton, G.P. and Biblarz, O., Rocket Propulsion Elements, 8th ed., John Wiley &Sons Inc., New York, N.Y., U.S.A., 2010.

-

Luigi T. Deluca, “Overview of Al-based nanoenergetic ingredients for solid rocket propulsion,“ Defence Technology, Vol. 14, pp. 357-365, 2018.

[https://doi.org/10.1016/j.dt.2018.06.005]

-

Choi, J.Y., Lee, S.J., Kim, J.H., Kim, J.Y. and Park, E.Y., “Research of Solid Propellant Electrostatic Sensitivity in Confinement,“ Journal of the Korean Society of Propulsion Engineers, Vol. 24, pp. 73-78, 2020.

[https://doi.org/10.6108/KSPE.2020.24.4.073]

-

W.Q. Pang, F.Q. Zhao, L.T. DeLuca, C. Kappenstein, W. H.X. Xu and X.Z. Fan, “Effects of Nano-Sized Al on the Combustion Performance of Fuel Rich Solid Rocket Propellants,“ Eurasian Chemico-Technological Journal, Vol. 18, pp. 197-206, 2016.

[https://doi.org/10.18321/ectj425]

-

W.Q. Pang, X.Z. Fan, F.Q. Zhao, W. Zhang, H.X. Xu, H.J. Yu, W.X. Xie, N. Yan and F.L. Liu, “Effects of Different Nano-Metric Particles on the Properties of Composite Solid Propellants,“ Propellants Explos. Pyrotech, Vol. 39, pp. 329-336, 2014.

[https://doi.org/10.1002/prep.201300172]

- U.S. Depart of Defense, Safety and performance tests for the qualification of explosives(High explosives, Propellants, and Pyrotechnics), MIL-STD-1751A, 2001.

-

John E. Field, “Hot Spot Ignition Mechanisms for Explosives,“ Acc. Chem. Res., Vol. 25, pp. 489-496, 1992.

[https://doi.org/10.1021/ar00023a002]