격막 파열과 충격파 터널 시험 시간에 대한 수치 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

극초음속 유동 시험에 활용되고 있는 충격파 터널 등은 원하는 시험 조건을 얻기 위해 격막의 파열 압력비를 맞추어 운용한다. 주로 금속 재질로 이루어진 격막은 정확한 압력비를 맞추기 위해 특정 형태로 가공하거나 강제 파열 장치를 사용하여 개방한다. 격막의 개방 과정은 수백 microsecond 동안 파열과 변형을 통해 이루어지는데, 동일한 압력비에서도 개방 정도와 개방 소요 시간에 따라 시험 조건이 달라질 수 있을 것으로 예상된다. 본 연구에서는 격막의 두께 및 재질 차이를 반영할 수 있는 파열 모델을 적용하여 수치 해석을 수행하고 충격파의 형성과 정체 조건의 특성에 대해 살펴보았다. 격막 파열로 인해 생성된 충격파의 속도는 격막 개방 속도에 비례하였으며, 격막의 최종 개폐율 및 소요 시간에 따라 저압관 끝단에 형성되는 정체 압력과 시험 시간에 차이가 나타나는 것을 확인할 수 있었다.

Abstract

High enthalpy test facilities, such as a shock tunnel, are to be operated at the specific pressure ratio according to the desired test condition. A metallic diaphragm is machined or a forced rupture device is used to open it at a specific pressure ratio. The diaphragm opening procedure takes several hundred microseconds including rupture and deformation. This process is expected to affect the test conditions. In this study, numerical simulation was performed for different materials, thicknesses, and opening ratios. And the characteristics of shock wave generation and the stagnation condition in the tube are investigated. Results show that the final opening ratio and rupturing procedure directly affect the speed of a shock wave, stagnation pressure, and test time.

Keywords:

Shock Tunnel, Test Time, Reflected Shock Tunnel, Diaphragm Rupture키워드:

충격파 터널, 시험 시간, 반사 충격파, 격막 파열1. 서 론

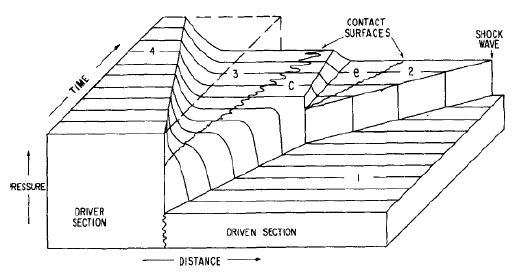

재진입체와 같이 극초음속 영역에서 운용되는 비행체의 성능 평가 등을 위해서는 고엔탈피 유동의 모사가 필수적이다. 이러한 고엔탈피 유동 모사 설비에는 충격파관, 충격파 터널, 아크 터널 등이 있다[1]. 이들 중 국내외 대학 연구실에서 주로 사용되고 있는 충격파 터널은 시험부에서의 고엔탈피 유동 생성을 위해 요구되는 고온, 고압 조건이 유지되는 시간, 즉 원하는 조건에서 시험 가능한 시간이 수 millisecond 정도에 불과하다. 전통적으로 터널의 고압부와 저압부의 압력비를 조절하여 저압관 끝에 정체 조건을 오랜시간 유지하는 맞춤 조건 운용을 통해 최대 시험 시간을 확보하는 방식이 활용되었다. 최근에는 고압부 가스의 조성을 변화시키는 방법 등 시험 시간을 증가시키기 위해 다양한 방법이 제안되고 있다[2-4]. 수치 해석 기법을 활용하여 극초음속 유동 내 물리 현상을 연구하는 경우, 격막의 파열을 고려하기 보다 주어진 압력비 또는 목적한 압력비에서 정체 조건을 이론적으로 계산하여[5] 이를 노즐 유동의 정체 값으로 활용하고 있다. 그러나 실제 시험 장치에서는 경계층 효과, 충격파-충격파, 충격파-경계층 상호 작용으로 이론 또는 수치 해석을 통해 예측한 시험 시간과 차이가 발생하는 것으로 알려졌다[6]. Mark는 반사 충격파에 의해 벽면에서 발생한 경사 충격파(bifrucated oblique shock)를 통과하는 고압부 기체의 속도가 수직 충격파를 통과하는 기체에 비해 빠르기 때문에 고압부와 저압부의 기체가 혼합되어 시험 시간이 단축될 수 있다고 주장하였다[7].

충격파 터널에서 정체 조건을 길게 유지하기 위해서는 고압관과 저압관의 압력비를 정확하게 조율하는 것이 중요하다. 대부분의 충격파 터널은 정밀하게 가공된 홈을 갖는 격막을 설치하고 홈의 깊이를 조절[8]하거나 니들[9] 등의 부가적인 장치를 이용하여 원하는 압력비에서 격막이 파열되도록 한다. 가공된 격막이 파열되는 경우 격막의 일부가 파열되기 시작하여 완전히 개방되는데 수백 microsecond(μs) 수준의 시간이 소요되는데, 이는 터널 내 생성되는 충격파의 구조에 큰 영향을 미치는 것으로 알려져 있다[10]. 또한 시간에 따른 격막의 파열 형태는 재질, 압력비 등에 의해 영향을 받기 때문에 이를 정확히 예측하기 위한 다양한 시험이 수행되었다[11-14]. 수치 연구의 경우 격막의 변형을 고려하기 어렵기 때문에 단순한 평판 형태의 격막 모델을 사용하거나, 격막이 파열되기 직전의 형상을 가정한 곡면 모델을 사용하여 터널 내 유동 전파 과정이나 충격파의 형성, 정체점 유동 조건 등을 분석하고 현실적인 격막 파열 과정을 모사하기 위한 연구가 이루어지고 있다[15-17].

그러나 이러한 연구들은 각각 충격파 터널 격막 근방 또는 저압관의 끝단의 유동에 대해 제한적으로 관심을 가지고 이루어져 왔다. 이에 본 연구에서는 충격파 풍동 전 영역을 모델링하고 주어진 근사 맞춤 압력비에서 격막 파열 조건을 변화시키며 수치 해석 수행하였다. 이를 통해 시간에 따른 격막의 파열에 의한 압축파의 중첩과 같은 저압관 내 충격파의 거동, 저압관 끝단의 유동 구조 및 시험 시간 변화 등을 살펴보았다.

2. 수치 기법

2.1 격막 파열 모델

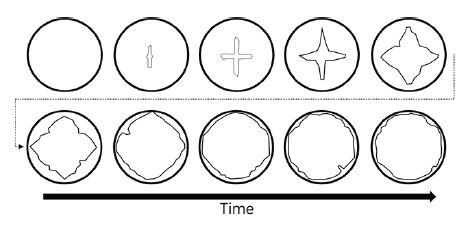

충격파 터널의 격막은 중심부에 + 형태로 홈이 가공되는데, 홈의 깊이는 재질 및 파열 압력에 의해 결정된다. 고압부의 압력이 증가함에 따라 격막은 서서히 팽창하여 반구형 형태를 이루며, 임계점을 지나면 중심부로부터 가공면을 따라 찢어지며 개방된다. Fig. 1은 + 형태로 가공된 격막을 이용한 시험에서 획득한 가시화 결과의 한 예를 나타낸 것[18]이다.

Fig. 1의 형태로 격막이 개방되는 것을 iris 모델이라 하며, Rothkopf et al.[12]는 격막이 갖는 관성력 기준으로 파열 소요 시간을 Eq. 1과 같이 정의하고, 시간에 따른 격막의 개방 정도를 Eq. 2로 나타내었다.

| (1) |

| (2) |

Eq. 1에서 K는 재질 및 최종 개방율과 연관된 상수이며, L은 파열된 격막의 꼭지점간 최단 거리, PR은 파열 압력, ρ은 밀도, T는 가공부의 두께를 나타낸다. Eq. 2의 t는 시간, R(t)는 해당 시간에 격막의 개방 반경, top 는 Eq. 1에 의해 계산된 총 개방 소요 시간(Rupture Time)을 나타낸다.

최근 Kaneko et al.[18]은 초고속 카메라를 이용하여 알루미늄과 청동 재질 격막의 파열 과정을 촬영하여 격막의 개방율에 대해 보다 개선된 Eq. 3을 제안하였다.

| (3) |

이 모델에서는 개방된 격막의 최종 반경을 Rf로 별도 정의하며, 완전 개방된 격막이더라도 개방율이 100%가 되지 않을 수 있다. 본 연구에서는 이 모델과 실험에서 얻어진 최종 개방율을 적용하여 해석을 수행하였다.

2.2 수치 기법

Fig. 1로부터 격막의 파열은 중심부에서 4 조각으로 분할되어 점차 외곽으로 벌어지는 것으로 볼 수 있다. 이를 정확하게 모사하기 위해서는 단면의 1/4 영역에 대한 해석이 필요하겠으나, 선행 연구와 Eq. 3에서는 이를 단면적으로 환산하여 개방율로 나타내었다. 따라서 본 연구에서는 격막의 파열을 2차원 축대칭 현상으로 가정하여 해석을 수행하였다. 격막의 부분적 파열에 의한 압축파의 발생과 전파, 저압관 내 충격파 및 반사 충격파의 생성을 모사하기 위해 충격파 터널 전 영역을 해석 도메인으로 하였으며, 비정상 난류 유동 해석을 수행하였다. 고차의 정확도를 확보하기 위하여 경계면의 플럭스는 MUSCL 기법을 통하여 보간하였다. 난류 모델로 k-w SST 모델이 적용되었으며, 상대적으로 낮은 엔탈피를 갖는 유동을 대상으로 연구를 수행함에 따라 열화학적 비평형 현상은 고려하지 않았다. 격막의 파열에 따른 압축파의 형성과 그 중첩에 따른 충격파의 생성에 난류가 미치는 영향은 제한적이므로 본 연구에서 다루고자 하는 파열 조건에 따른 유동 및 시험 시간 변화 검토를 위해 RANS 해석이 유용할 것으로 판단된다.

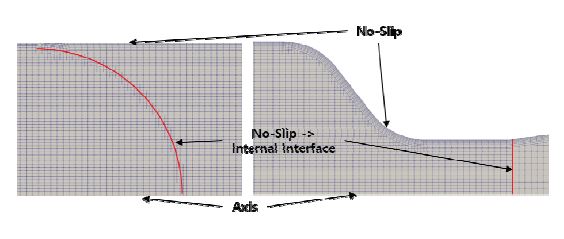

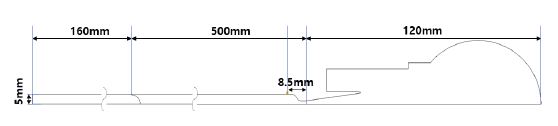

터널의 모든 경계는 점착 조건이 적용되었으며, 벽면 경계층을 모사하기 위하여 벽면에 격자를 집중하였다. Fig. 2에 해석 구간 일부의 경계 조건과 격자를 함께 나타내었다.

격막은 파열된 이후에도 지속적으로 변형되지만 본 연구에서는 Fig. 3에 나타낸 바와 같이 격막을 16~20등분 하고 시간에 따라 벽면 경계 조건을 하나씩 내부 경계로 변경하면서 해석을 수행하였다. 또 노즐 목 부분에는 저압관과 시험부의 유동을 제한하는 격막이 존재하는데, 입사 충격파가 도달한 시점, 즉 격막 전방의 압력이 0.1 MPa를 초과하는 시점에 순간적으로 개방되도록 하였다.

2.3 격막 파열 조건

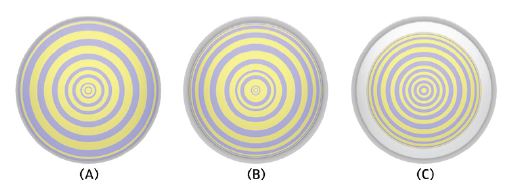

Eq. 1과 Eq. 3에서 격막의 개방 시간은 파열 압력 뿐 아니라 격막의 재질 및 두께에 영향을 받기 때문에 동일한 압력비에서 시간에 따른 격막의 개방율이 변하거나, 격막이 완전히 개방되지 않는 경우도 발생할 수 있다. 이에 본 연구에서는 일정한 파열 압력에서 격막의 두께와 재질을 변화시키며 시험을 수행한 Kaneko et al.[18]의 연구를 참조하여 해석 조건을 선정하였다. H2를 사용한 실험과 달리 고압부의 기체는 He로 선정하였으며 압력은 8.0 MPa, 저압부의 기체는 N2이고 압력을 0.1 MPa로 실험의 파열 압력비를 유지하였다.

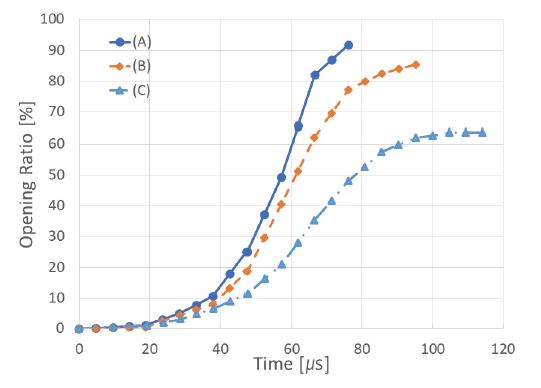

재질과 격막 두께별 최종 개방율은 실험과 동일하게 사용하여 불확실성을 최소화하고자 하였다. 각 격막이 최종 개방되는데 소요되는 시간과 시간에 따른 개방율을 Table 1과 Fig. 4에 나타내었다.

Fig. 4에서 격막이 최종 개방 상태에 도달하는 시간은 두께에 반비례하였으며, 두께가 증가함에 따라 최종 개방율은 감소하였다. 격막이 완전히 개방되는 경우에도 격막 자체의 두께로 인해 면적이 일부 제한되므로 100%의 개방율은 얻을 수 없다. 즉, (A)의 경우 격막이 완전히 펼쳐지더라도 91%의 개방율을 보이며, (B)의 경우 85%로 개방 면적이 감소하며 실험에서 계측된 값과 유사하므로 (A)와 (B)는 격막이 모두 개방된 것으로 예상된다. 그러나 (C)의 경우 격막이 완전히 개방되는 경우 자체 두께를 고려하면 개방율이 81%이나 실험에서 계측된 개방율이 63% 수준인 것으로부터 이 경우 격막이 완전히 개방되지 않았을 것으로 판단된다.

3. 해석 결과

3.1 격막 파열 조건에 따른 시험 시간

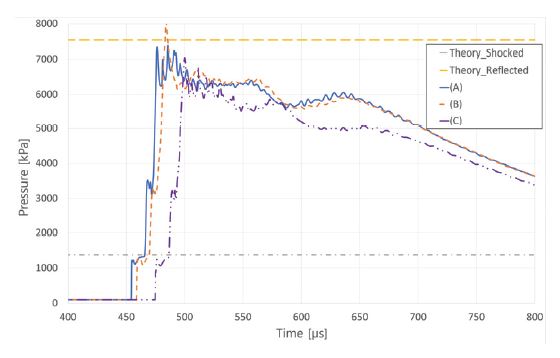

적용된 수치 기법의 적절성을 검증하기 위하여 주어진 압력비에서 이론 충격파 속도와 저압관 끝에서 계산된 속도를 비교하였다. Table 2에서 보는 바와 같이 격막의 두께가 얇을수록, 격막이 빠르게 열릴수록, 충격파의 속도가 이론값과 근사하게 나타난 것을 확인할 수 있다.

이는 Fig. 6과 같이 격막의 일부분이 개방되면서 발생한 압축파가 중첩하여 충격파가 형성되기 때문이며, 격막의 일부가 개방될 때 생성되는 압축파가 중첩되기 전 이동하는 거리의 차이가 충격파의 세기와 속도에 영향을 주었을 것으로 판단된다. 즉 동일한 압력비에서 격막의 파열 시간이 변화하는 경우 충격파 터널의 시험 조건이 변화할 수 있음을 예상할 수 있다.

노즐목 상류 8.5 mm 위치(Fig. 5)에서 시간에 따른 정체점의 압력 변화와 주어진 압력비에서 이론 해석을 통해 얻은 충격파 및 반사파 후방의 압력을 Fig. 7에 함께 나타내었다. 앞서 제시한 바와 같이 충격파의 이동 속도가 다르기 때문에 압력 상승이 일어나는 시간에 차이가 나타나는 것을 확인할 수 있다. 반사 충격파 후방의 압력을 살펴보면, 모든 조건에서 이론에 비해 낮은 압력을 나타내고 있다. 또 정체점 유동이 형성되기 전 반사 충격파가 두 번 발생하는 것과 같은 형태가 관찰된다. 이는 연구에 적용된 충격파 터널의 저압부 끝단의 축소부 형태가 Dummond 터널과 같이 완만한 곡면을 이루고 있기 때문이다. 즉 면적이 점진적으로 감소하는 형상적 특징으로 축소부 초반에 반사된 충격파와 목 주위에서 발생한 반사파가 압력 측정점을 통과하는 시간이 서로 다르기 때문이며 완전한 반사 충격파는 측정부 상류에서 형성될 것으로 판단된다. 반사파 후방의 압력은 격막의 개방 소요 시간이 증가함에 따라 감소하며 노즐 목으로부터 발생한 반사파의 도달 시간도 점차 증가하고 있다. 즉 (A)의 경우 두 번째 반사파에 의한 압력 상승이 즉각적으로 일어나는 반면, (B)와 (C)의 경우 압력 상승에 상당한 시간이 소요되는 것을 확인할 수 있다. 이는 반사파가 목-센서 사이의 거리에서 완전히 중첩되지 않았음을 보여주는 결과로 판단된다.

격막이 완전히 개방된 (A)와 (B)의 입사 충격파 도달 시간의 차이가 있음에도 입사 충격파와 반사 충격파 후방의 압력 차이는 크지 않았다. 반면 격막이 완전히 개방되지 못한 (C)의 경우 입사 충격파 후방의 압력은 앞선 두 경우와 큰 차이가 나타나지 않았으나, 반사파 후방 압력과 일정한 압력이 유지되는 시간에는 큰 차이가 나타남을 확인할 수 있다. 이로부터 격막의 최종 개방 정도나 파열 격막이 개방되는 데 걸리는 시간이 시험부의 압력과 시험 시간에 직접적인 영향을 미친다는 것을 알 수 있다.

3.2 초기 유동 발달

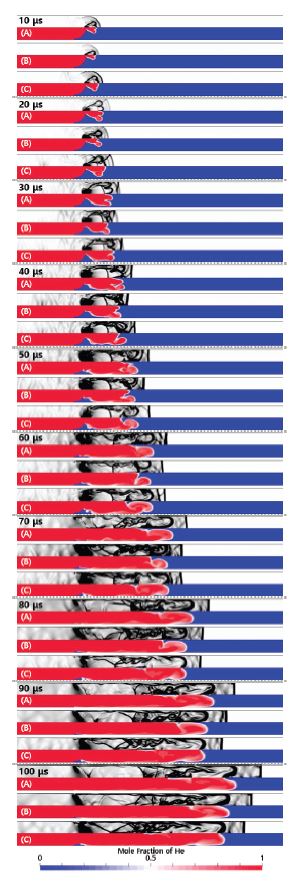

격막의 파열 조건에 따른 압축파의 생성과 중첩, 충격파의 생성 과정을 살펴보기 위하여 Fig. 8에 파열 초기 격막 주위에서의 수치 쉐도우그래프와 고압부 가스(He)의 몰분율을 나타내었다.

격막 파열 초기인 10 μs에 모든 조건의 개방부 반경 차이는 충격파 관의 직경 대비 1% 수준임에도 접촉면의 형상에 차이를 관찰할 수 있다. 특히 (C)의 경우 20 μs~30 μs 사이에 벽면으로부터 반사된 파에 의해 반경 방향의 유동 확산이 제한됨을 확인할 수 있다. 이는 음속이 상대적으로 빠른 고압부 기체의 확산이 제한되는 대신 일부 구간에 넓고 깊게 침투하는데 기여하여 이후 압축파의 이동 속도에 영향을 미쳤을 것으로 예상된다.

또한 (A)와 (C)의 경우 20 μs에서 중심부(0도)와 약 45도 방향으로 진행하는 2개의 제트를 보이는데 (B)의 경우 중심의 제트는 깊게 전달되지 못하고 45도 방향의 제트가 집중적으로 발달하는 것으로 나타났다. 그 결과 80 μs 이전까지 (B)의 접촉면의 발달이 (A) 및 (C)와 다른 것을 확인할 수 있다. 이러한 접촉면의 형상, 고압부 기체의 확산 정도는 압축파의 전달 속도 및 충격파의 형성에 영향을 주었을 것으로 판단된다. 본 연구에서 격막이 파열되기 시작한 후 20 μs 동안 압축파는 4회 발생하였으며, 시간별 개방율 차이에 따라 고압 가스의 확산과 압축파의 중첩 시기가 달라져 30 μs~50 μs에서는 (C)가 다른 조건들에 비해 더 빠른 충격파의 이동 속도를 보이는 것으로 조사되었다. 그러나 60 μs 이후에는 격막의 개방이 둔화되면서 추가적인 압축파의 중첩이 이루어지지 못하며 모든 조건에서 격막이 최종 개방된 100 μs에는 가장 느린 충격파 속도를 보였다. 이 때 관찰되는 충격파의 진행 속도 차이가 Fig. 7에 나타난 저압관 끝단의 충격파 도달 시간 순서와 동일한 것으로 미루어 볼 때 충격파의 세기, 속도, 정체점 유동 조건은 격막의 파열 조건에 영향을 받는 것으로 판단된다.

3.3 정체점 유동

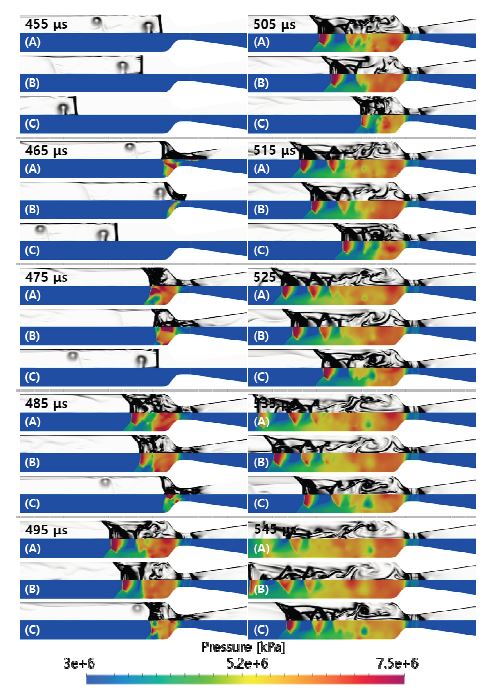

본 연구에서 적용된 격막의 파열 압력비(80:1)는 근사 맞춤 조건에 해당한다. 그러나 앞 절에서 살펴본 바와 같이 격막 파열 시계열에 따라 서로 다른 세기를 갖는 충격파가 생성된다. 이는 면적이 점차 감소하는 저압관 끝단에서 반사파의 생성, 반사파 간 중첩 및 상호 작용에 영향을 주어 Fig. 7과 같은 정체점 압력 차이가 발생한 것으로 판단된다. 이에 Fig. 9에 저압관 끝단 주위의 입사 충격파의 거동과 반사 충격파의 생성 과정을 압력과 함께 나타내었다.

Fig. 8과 비교할 때 (A)와 (B)의 입사 충격파 속도에는 차이가 없으나, (A)와 (C)의 입사 충격파 속도 차이는 증가한 것을 확인할 수 있다. (A)와 (B)에서 입사 충격파는 455 μs~465 μs 사이에 반사되었으나 465 μs에서 나타난 바와 같이 끝단에서의 반사된 충격파의 중첩이 충분히 이루어지지 않은 것을 알 수 있다. 그 결과 Fig. 7에서 보이는 것과 같은 압력의 불연속적인 증가가 나타난 것으로 판단된다. 이와 함께 (A)를 기준으로 475 μs부터 입사 충격파를 따르는 와도가 반사 충격파와 만나며 저압관 끝단에서 유동의 혼합을 촉진하는 것을 확인할 수 있다. 이는 완전히 발달하지 않은 반사 충격파에 의해 형성된 공간적인 압력 불균형을 완화시켜 시험부의 정체 조건을 유지하는데 도움이 될 것이며, Fig. 7에서 나타나는 압력 섭동의 원인인 것으로 판단된다. Fig. 9에서 515 μs 이후 압력 변화를 살펴보면, 반사충격파를 통과한 와도의 교란이 축소부에서 약 1D(저압관의 직경)만큼 떨어진 위치에 머무르는 것을 확인할 수 있다. 압력이 상대적으로 매우 낮은 재순환 영역으로 구분되는 이 위치를 기준으로 하류에 정체 구간이 형성된 것으로 판단되며 (A)와 (B)에 비해 (C)에서 다소 낮은 정체 압력이 형성됨을 확인할 수 있다.

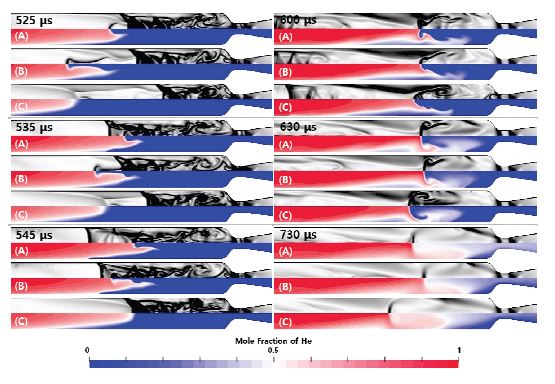

서로 다른 격막 파열 시간에 따른 맞춤 조건 형성 여부를 확인하기 위하여 반사 충격파와 접촉면의 전파 특성을 살펴보았다. Fig. 10에 노즐 주위에서 헬륨 가스의 몰분율과 수치 쉐도우그래프을 함께 나타내었다. 근사 맞춤 조건 운용에 따라 Fig. 7에서는 접촉면에서 반사된 충격파나 그에 의한 압력 증가는 관찰되지 않았다. 그러나 Fig. 10의 600 μs 이후 접촉면의 전파 특성은 세 조건에서 각각 다른 형태를 보이고 있다. 즉 정체점의 압력이 유지되지 못한 구간에서 접촉면과 반사 충격파의 상호 작용이 발생하여 압력 변화에서는 관찰되지 않은 것으로 판단된다. 접촉면의 이동을 살펴보면, 입사 충격파의 속도가 가장 빨랐던 (A)의 경우 시간이 지남에 따라 730 μs에서 접촉면은 600 μs와 비교하여 상류로 이동하였으나, (C)에 비해 그 이동 거리는 짧았다. 반면 (B)의 경우 600 μs 이후 접촉면의 위치가 일정하게 유지되고 있음을 알 수 있다. 이를 통해 (B)이 맞춤 조건을 만족한데 반해 (A)와 (C)의 경우 맞춤 조건이 이루어지지 않은 것으로 판단된다. 즉 격막의 파열 조건은 충격파의 생성, 전파 및 정체 조건의 형성 등 충격파 터널 운용 특성에 큰 영향을 미치는 것으로 판단된다.

4. 결 론

본 연구에서는 극초음속 유동 시험 설비로 널리 사용되고 있는 충격파 터널의 파열 조건이 시험 시간에 미치는 영향을 전산 해석을 통해 살펴보았다. 고속 카메라를 이용하여 격막의 파열 과정을 계측한 선행 연구 결과의 최종 개방율을 적용하여 동일한 파열 압력비에서 격막의 재질 및 두께 변화에 의한 격막 파열 과정을 모사하고 충격파의 형성 및 전파, 정체점 유동 특성을 비교하였다.

해석 결과 격막이 빠르게 열릴수록 계측된 충격파의 속도가 이론값에 근접하였다. 충격파 터널의 저압부 끝단의 형상적인 효과로 반사 충격파에 의한 압력 상승은 계단형으로 이루어졌으며, 압력 변화를 통해 정체 구간의 형성에 어느 정도 시간이 소요됨을 예상할 수 있었다. 따라서 격막의 파열 과정이 충격파의 형성, 정체 압력 및 시험 시간에 직접적인 영향을 주는 것으로 판단된다. 격막 파열 초기 고압 가스의 분포와 충격파의 형성 과정을 비교해 보면 개방부 반경 차이가 직경의 1% 내외임에도 접촉면의 형상 및 충격파의 형성 과정에 차이를 확인할 수 있었다. 격막이 개방되는 과정에서 충격파의 전파 속도가 지속적으로 변경되었으며, 최종 개방이 된 이후에는 격막의 개방율이 높을수록 빠른 충격파 전파 속도를 나타내었다. 이러한 초기 충격파 형성 과정은 시험부의 유동 특성에도 영향을 주는데, 격막이 완전 개방된 경우 격막의 두께와 무관하게 유사한 정체 압력을 보인 반면, 격막이 완전 개방되지 않은 경우 정체 압력이 낮을 뿐 아니라 정체 유동의 형성 시간도 짧은 것으로 확인되었다.

이상의 연구 결과를 통해 동일한 압력비에서 격막이 파열되는 경우에도 격막의 파열 과정에 따라 충격파 터널 시험부의 유동 조건에 큰 차이가 발생할 수 있음을 확인하였다. 그러나 연구가 시험 시간이 짧은 소형 충격파 터널을 대상으로 수행되었으므로, 추후 충격파 터널의 직경, 길이 등에 의한 효과를 추가적으로 검토할 필요가 있을 것으로 판단된다.

Acknowledgments

이 논문은 2020년도 인하공업전문대학 학술연구사업 지원에 의하여 연구되었음.

References

- Park, C., Nonequilibrium Hypersonic Aerothermodynamics, John Wiley & Sons Inc., New York, N.Y., U.S.A., 1990.

- Pennelegion, L. and Gouoh, P.J., “The Change in Number Due to of Helium Shock-Tunnel Tailoring Mach Driver Gas Mixtures and Nitrogen,“ Reports and Memoranda No. 3398, 1963.

-

Amadio, A.R., Crofton, M.W. and Petersen, E.L., “Test-time Extension behind Reflected Shock Waves using CO2-He and C3H8-He Driver Mixtures,“ Shock Waves, Vol. 16, pp. 157-165, 2006.

[https://doi.org/10.1007/s00193-006-0058-6]

- Aaron T.D., “Extension of LENS Shock Tunnel Test Times and Lower Mach Number Capability,“ 53rd AIAA Aerospace Sciences Meeting, Kissimmee, F.L., U.S.A., AIAA 2015-2017, Jan. 2015.

-

Kim S. and Lee H.J., “Quasi 1D Nonequilibrium Analysis and Validation for Hypersonic Nozzle Design of Shock Tunnel,“ Journal of The Korean Society for Aeronautical and Space Sciences, Vol. 46, No. 8, pp. 652-661, 2018.

[https://doi.org/10.5139/JKSAS.2018.46.8.652]

-

Stalker, R.J. and Crane, K.C.A., “Driver Gas Contamination in a High-enthalpy Reflected Shock Tunnel,“ AIAA Journal, Vol. 16, pp. 277-278, 1978.

[https://doi.org/10.2514/3.7520]

- Mark, H., “The Interaction of a Reflected Shock Wave with the Boundary Layer in a Shock Tube,“ NACA-TM-1418, 1958.

-

Henderson, R.W., “An Analytical Method for the Design of Scored Rupture Diaphragms for Use in Shock and Gun Tunnles,” Technical Memorandum TG-902, 1967.

[https://doi.org/10.21236/AD0675290]

- Dannenberg, R.E. and Stewart, D.A., “Techniques for Improving the Opening of the Main Diaphragm in a Larger Combustion Driver,” NASA-TN-D-2735, 1965.

-

White, D.R., “Influence of Diaphragm Opening Time on Shock-tube Flows,” Journal of Fluid Mechanics, Vol. 4, pp. 585-599, 1958.

[https://doi.org/10.1017/S0022112058000677]

- Drewry, J.E. and Walenta, Z.A., “Determination of Diaphragm Opening-times and Use of Diaphragm Particle Traps in a Hypersonic Shock Tube,” UTIAS Technical Note No. 90, 1965.

-

Rothkopf, E.M. and Low, W., “Diaphragm Opening Process in Shock Tubes,” The Physics of Fluids, Vol. 17, No. 6, pp. 1169-1173, 1974.

[https://doi.org/10.1063/1.1694860]

- Yasseen A., David G., and Malcolm, D., “In Situ Exploration of Metallic Diaphragm Rupture in a Shock Tunnel,” AIAA Australian-Asia Regional Student Conference, Canberra, ACT, Australia, Nov. 2015.

-

Simpson, C.J.S.M, Chandler, T.R.D. and Bridgman, K.B., “Effect on Shock Trajectory of the Opening Time of Diaphragms in a Shock Tube,” The Physics of Fluids, Vol. 10, No. 9, pp. 1894-1896, 1967.

[https://doi.org/10.1063/1.1762384]

- Matsuo, S., Mohammad, M., Nakano, S., Setoguchi, T., and Kim, H.D., “Effect of a Diaphragm Rupture Process on Flow Characteristics in a Shock Tube Using Dried Cellophane,” Proceedings of the International Conference on Mechanical Engineering 2007, Dhaka, Bangladesh, Dec. 2007.

-

Adair, D., Mukhambetiyar, A., Jaeger, M. and Malin, M., “The Influence of Finite Rupture Times on Flow Dynamics within Micro-Shock Tubes,” International Journal of Computational Methods and Experimental Measurements, Vol. 7, No. 2, pp. 106-117, 2019.

[https://doi.org/10.2495/CMEM-V7-N2-106-117]

-

Lee, H.J., Kim, S.D., Kim, S.H. and Jeung, I.-S., “Numerical Investigation on the Self-Ignition of High-pressure Hydrogen in a Tube Influenced by Burst Diaphragm Shape,” Journal of The Korean Society of Combustion, Vol. 18, No. 3, pp. 31-37, 2013.

[https://doi.org/10.15231/jksc.2013.18.3.031]

-

Kaneko, W., Yoshihara, J. and Ishii, K., “Effects of Opening Process of Diaphragm on Shock Strength in a Circular Tube,” Transactions of the JSME, Vol. 82, No. 835, pp. 15-00541, 2016.

[https://doi.org/10.1299/transjsme.15-00541]

- Austin, J.M., Jacobs, P.A., Kong, M.C., Barker, P., Littleton, B.N. and Gammie, R., “The Small Shock Tunnel Facility at UQ,” Department of Mechanical Engineering Report 2/1997, 1997.